基于模态与振动传递函数分析的低噪声液压站设计

2017-08-05孙营辉李志印李佳彭文波

孙营辉,李志印,李佳,彭文波

中国舰船研究设计中心,湖北武汉430064

基于模态与振动传递函数分析的低噪声液压站设计

孙营辉,李志印,李佳,彭文波

中国舰船研究设计中心,湖北武汉430064

[目的]液压油站作为液压系统的动力源,是液压系统振动、噪声产生的根源。为进一步降低液压系统的振动、噪声水平,提出一种基于模态分析与振动传递函数分析的低噪声液压油站的设计方法。[方法]建立液压油站有限元模型,在此基础上求解出油站的模态,并利用模态叠加法对油站结构及液压泵的安装位置进行优化,得到油站的最佳结构形式和液压泵最佳安装位置。基于振动传递函数分析对液压油站箱体结构进行设计,优化泵组到油站机脚的振动传递路径,进一步降低液压泵组振动噪声对液压油站的影响。[结果]油站的振动噪声测试结果表明,该设计方法显著降低了液压油站振动、噪声指标,其中液压油站振动加速度总级降低5.7 dB,空气噪声降低2 dB,[结论]为液压系统减振降噪提供了较好的方法。

液压油站;模态分析;振动传递函数;减振降噪

0 引 言

液压传动由于具备功率密度高、承载能力强等优点而被广泛应用于船舶、工程机械、注塑机械、工业机械等高强度、大扭矩且使用空间受到限制的场合。使用空间和能量更是潜艇的重要资源,尤其是当潜艇在潜航期间,有限的可供使用的能量需要高能效比的传动方案[1]。因此,目前艇上大部分高能耗设备均采取液压传动的方案,液压系统是全船保障系统的重要组成部分之一[2]。然而,由于工作机理的限制,液压泵作为液压传动的动力源,存在明显的压力脉动现象,该脉动传递到管路与其他液压设备,会引起管路与设备的振动,是液压系统主要的噪声源。由于长期的振动环境极易导致设备发生故障,同时噪声也会严重影响操作人员的健康,因此液压系统的减振降噪一直是众多学者研究的热点领域,在噪声产生机理、液压泵减振降噪设计等方面做了大量研究工作[3-5]。油箱作为液压系统的基础部件,由于其结构简单,且内部不存在机械部件的相对运动,故受到的关注非常少。然而,随着液压系统朝着小型化、集成化的方向发展,往往将油箱、泵组、过滤器等设备集成设计,油箱既是液压油的储存元件,又作为泵组的安装基座,是液压泵组振动传递到船体的重要路径。因此,油箱结构优化设计与油站设备的合理布局对油站的减振降噪存在重要的意义。

目前,针对液压站减振降噪的主要措施是选取低噪声的设备、在泵组安装底座增加弹性隔振元件等隔振措施、在泵组出油口增加蓄能器等具备缓冲性质的元件降低流体脉动[6-7]。这些措施虽然能有效降低油站的振动噪声指标,但都是通过增加外部设备和提高设备振动噪声要求的方式,并未从振动噪声产生机理及传递路径上优化油箱自身的结构及油站的布局。

模态分析与振动传递函数分析作为振动工程理论的一个重要分支,为各种产品的结构设计和性能评估提供了强有力的工具,其可靠的实验结果往往作为产品性能评估的有效标准[8]。本文将利用Hypermesh和Nastran建立液压油箱箱体有限元模型进行模态分析,通过采用模态叠加法寻找泵组与油箱基脚的最佳安装位置,通过振动传递函数分析方法指导油站箱体结构设计,从而有效降低油站的振动噪声指标。

1 油站模态分析

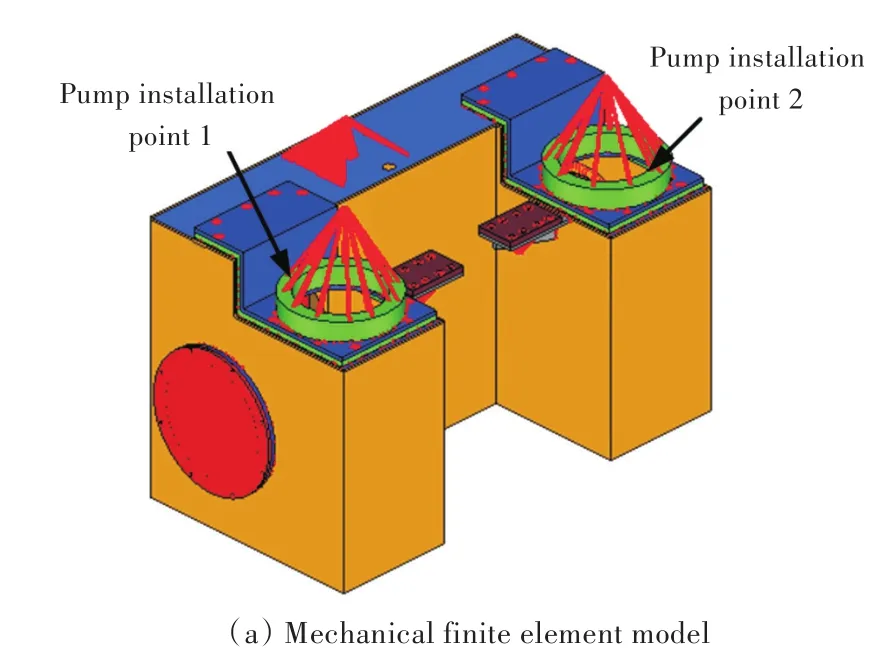

本文所设计的液压油站包含2台液压泵组,2台泵组互为备用以提高系统的可靠性。为达到集成化、小型化的设计目的,泵组采用半浸入的安装方式安装在油箱顶部。在满足功能性和安装空间的前提下,针对液压油站,项目组提出了方形、H型及C型3种结构形式,针对泵组,项目组提出了对角分布在油站顶部、集中分布在油站中部及如图1所示分布形式3种泵组安装分布形式,并利用模态分析法评估不同结构形式及安装位置的优劣,最终确定采用如图1所示的C型结构形式及泵组分布形式,经过模态分析—结构改进—模态分析的多次迭代对油站结构进行优化设计。

1.1 建立液压油站的有限元模型

有限元法是用来解决复杂结构问题的一种数值分析方法,是机械工业领域中最重要的现代设计手段之一[9-10]。本文对油箱箱体三维模型进行网格划分,箱体采用板材与角钢焊接而成,材料密度为7.9×103kg/m3,泊松比为0.3,弹性模量为2.1×105MPa。其中,结构板由四边形为主的壳单元组成,焊缝连接处采用RBE2刚性单元模拟,对泵组、冷却器、油液在线综合净化装置等附件采用集中质量模拟,质量参数采用设计值,质心为其几何中心,其连接采用RBE3单元。

在该有限元模型中,使用四面体单元对空气和液压油进行模拟,液压油与空气的耦合采用共节点耦合。其中,液压油与空气的材料参数如表1所示。

表1 空气介质与液压油介质材料参数Table 1 Material parameters of air and hydraulic oil

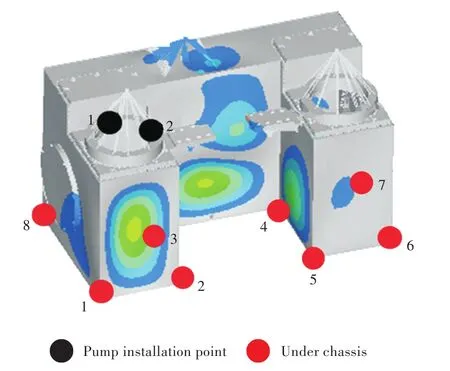

油站模型的有限元网格模型如图1所示,包括结构模型和流体模型。模型单元以四边形、四面体网格为主,部分结构采用三角形网格和六面体网格,有限元模型基本信息如表2所示。

图1 液压油站有限元模型Fig.1 Finite element model of hydraulic power unit

表2 有限元模型基本信息Table 2 Finite element model parameters

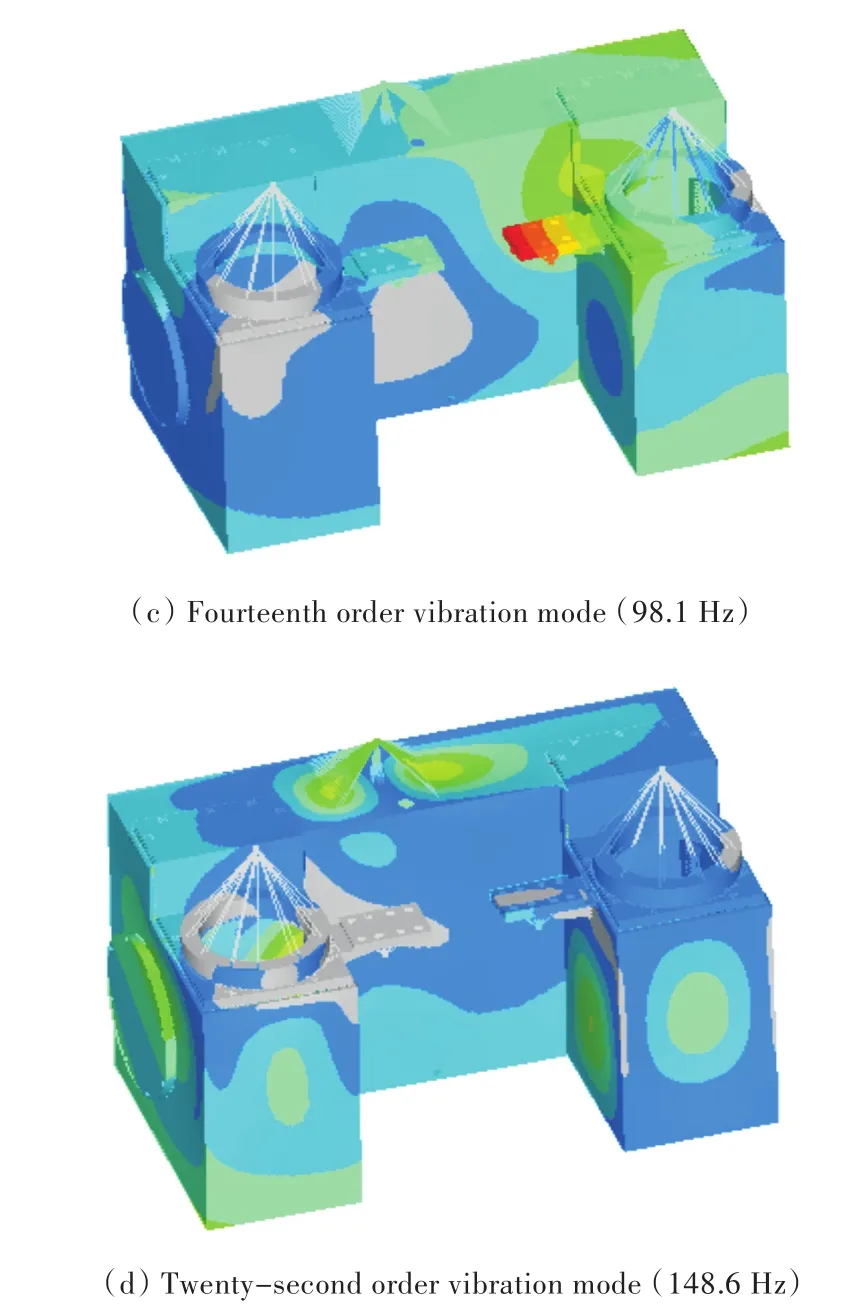

1.2 液压油站的有限元分析

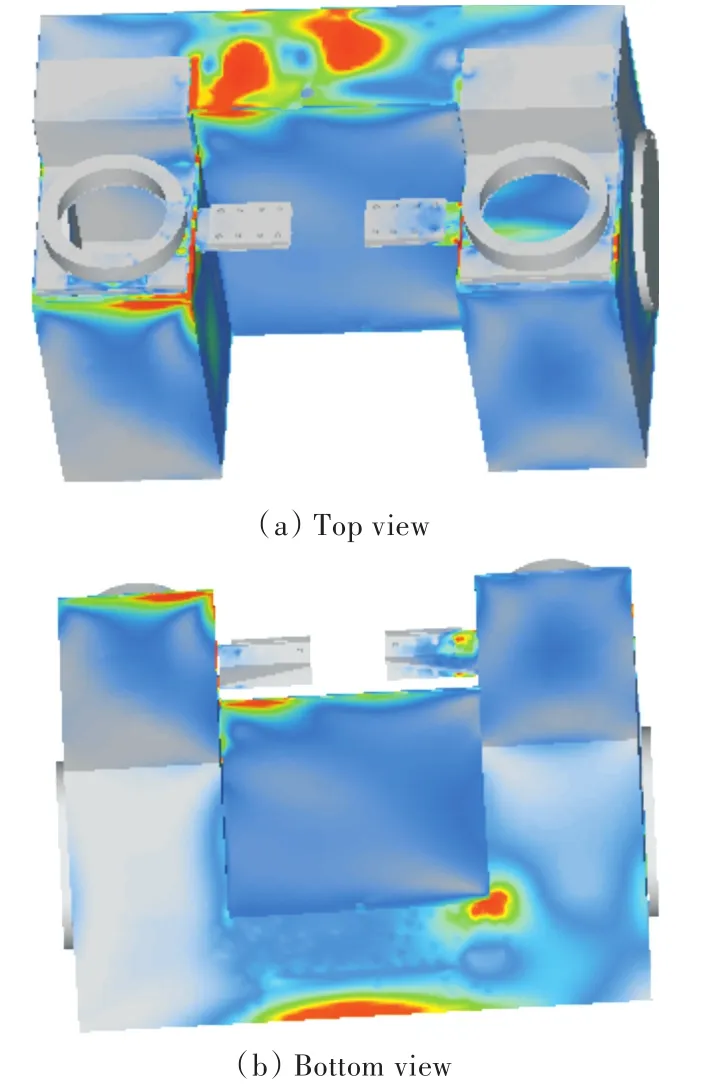

模态分析用于确定系统的振动特性,即结构的固有频率和振型[11-12]。本文通过该方法对油站的振动噪声特性进行初步判断和评价,根据前文所建立的有限元网格模型,将约束条件设置为自由状态,利用Nastran求解器SOL103求解出油站200 Hz频率以下的模态,采用模态叠加法对油站进行模态分析。油站主要的全局模态振型如图2所示,200 Hz频率以下的模态叠加振型如图3所示。

图2 油站模型全局模态振型Fig.2 Overall vibration modes for hydraulic power unit

图3 油站模型模态叠加振型分布Fig.3 Modal superposition distribution for hydraulic power unit

从油站全局模态振型分析结果可以看出,尽管经过多轮迭代设计,但第14和22阶模态对机脚1和机脚2的振动仍起放大作用,可能导致该频段振动较大;从200 Hz频率以下的模态叠加振型结果可以看出,机脚1,3,4和安装点1,2处的振动较小,表明该油站的机脚和泵组的安装位置合理。

针对第14和22阶模态对机脚1和机脚2的振动起放大作用的问题,本文通过进一步模态分析找到了影响油站振动模态的薄弱位置,如图4中颜色较深区域所示。针对薄弱区域加筋槽以提高其刚度,可进一步降低油站振动噪声指标。

图4 油站弱点位置分布图Fig.4 Structure weakness distribution for hydraulic power unit

2 油站振动传递函数分析

振动传递函数(Vibration Transfer Function,VTF)分析是结构设计中振动噪声分析最重要的指标之一[13]。在油站结构设计过程中,本文采取基于振动传递函数法的结构评估—优化—再评估的设计策略。由前文分析可知,液压泵是引起油站振动噪声的源头。因此,在油站结构设计过程中,应保证液压泵安装点到油站机脚处的振动传递函数小于1(整个频段内85%曲线在1以下)。

2.1 振动函数分析方法

采用1.1节所建立的有限元网格模型,设定约束条件为自由状态,计算频率范围为10~1 000 Hz,步长为5 Hz,定义结构阻尼为0.02,流体阻尼为0.3。在泵组安装点1,2处施加一单位加速度的强迫激励,安装点位置如图3所示。采用Nastran中SOL111进行模态频响求解,计算输出机脚各位置的振动。

2.2 振动函数分析与评价

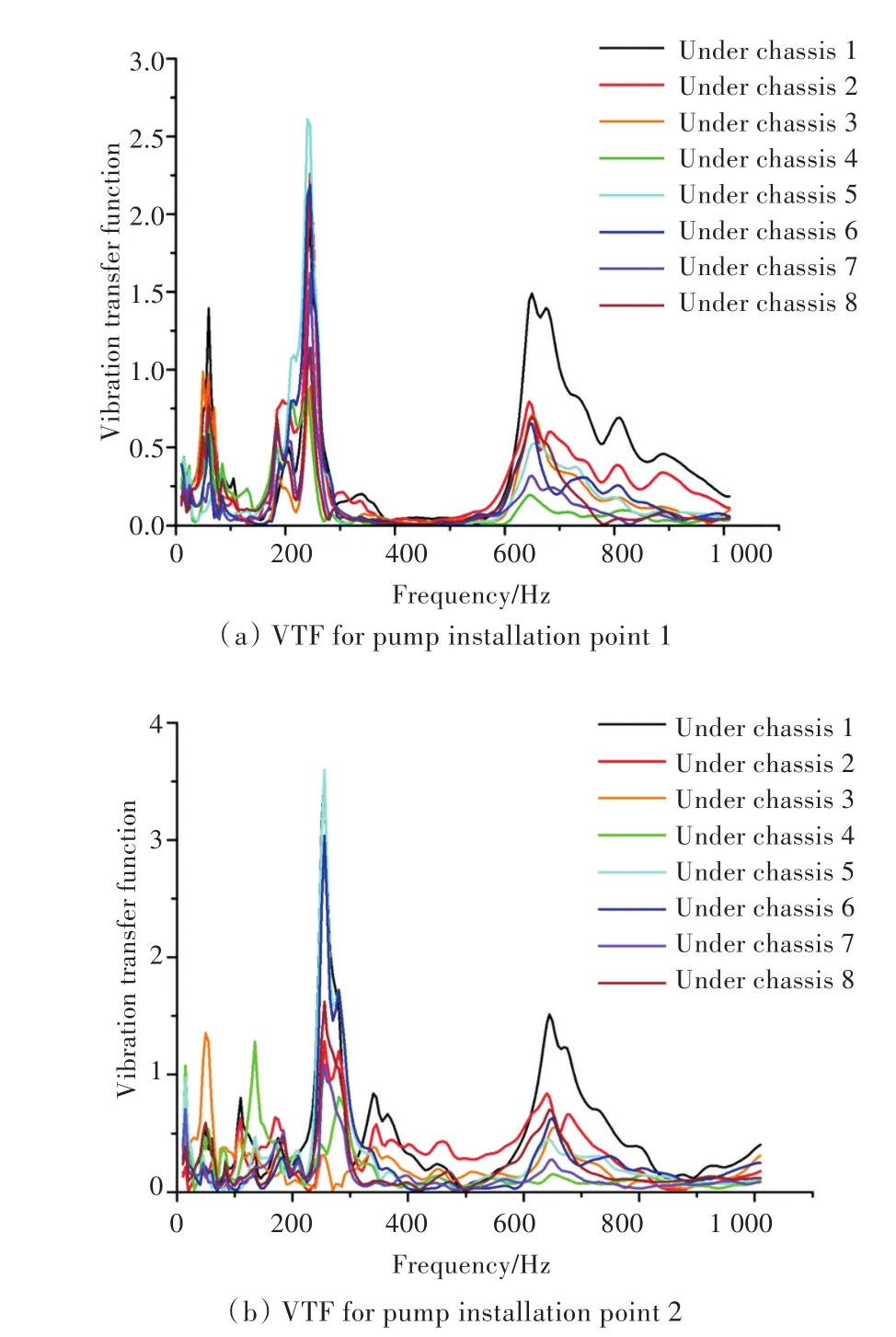

在满油和空油2种状态下,绘制泵组安装点到油站8处机脚点的振动传递函数,如图5所示。

由图5可知,安装点1到油站机脚处的VTF在少部分低频段区域和高频段区域存在大于1的峰值;安装点2到油站机脚处的VTF在多个低频段区域内存在大于1的峰值,同时在少部分高频段区域也存在大于1的峰值。

图5 油站模型的振动传递函数曲线Fig.5 VTF for hydraulic power unit model

2.3 油站结构优化设计

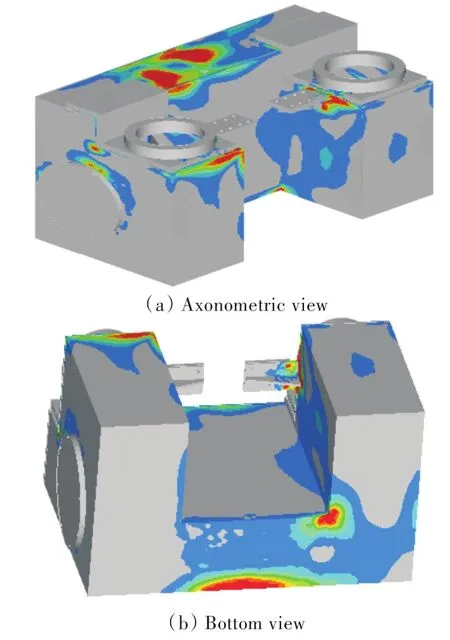

如图5所示,振动传递函数在少部分低频段区域存在最大值,分析该频段下油站结构的模态可知,其弱点位置在箱体下表面和内侧表面的过渡位置处,如图6所示。

图6 204 Hz下油站弱点位置分布图Fig.6 Structure weakness distribution for hydraulic power unit at 204 Hz

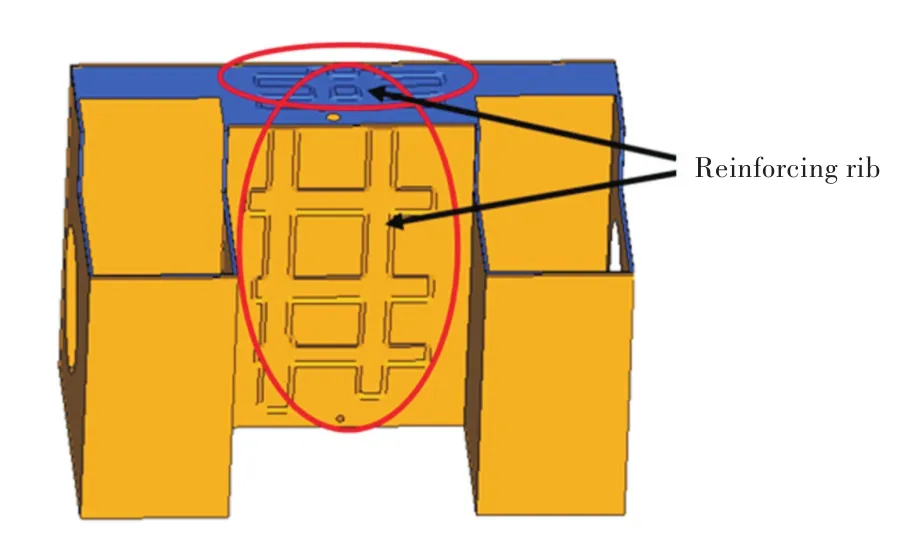

根据以上分析,通过在油站表面弱点位置处增加加强筋对设计方案进行优化,加强筋具体分布如图7所示。其中,筋高度为10 mm,宽度为30~50 mm不等。

图7 油站加强筋分布图Fig.7 Reinforcing rib distribution for hydraulic power unit

计算空油状态下优化的油站VTF曲线,结果如图8所示。从图中可以看出,上述优化方案能大幅降低VTF峰值,同时减少VTF大于1的频率范围。然而,由于油站整体质量的限制,并不能通过增加更多的加强筋来提高薄弱处的强度,因此在低频段存在少部分区域内振动传递函数大于1的区间。

图8 加筋后油站模型的振动传递函数曲线Fig.8 VTF for hydraulic power unit model with reinforcing ribs

3 油站噪声测试结果分析

3.1 试验台搭建

为验证油站减振降噪的效果,本文搭建了油站噪声测试试验台架。试验台架主要由油箱箱体、2台泵组、过滤器、液压油冷却器等组成。

3.2 测点布置

根据GJB4058-2000《舰船设备噪声、振动测量方法》,结合实际研究目标制定油站振动噪声测试方案。如上文图3所示,在油站机脚安装螺栓附近布置8个垂直于安装面的单向传感器测试机脚振动加速度级;在2个泵组的安装平面、油站机脚6、机脚8处共布置4个三向传感器测试设备振动烈度,其中依次将机脚6、机脚8、左泵安装平面、右泵安装平面处的测点定义为测点1、测点2、测点5和测点6;空气噪声测量布置5个测点,分别位于设备四周和顶部。振动测试传感器和烈度测试传感器的安装方式如图9所示。

图9 油站振动测点布置图Fig.9 Layout of vibration signals for hydraulic power unit

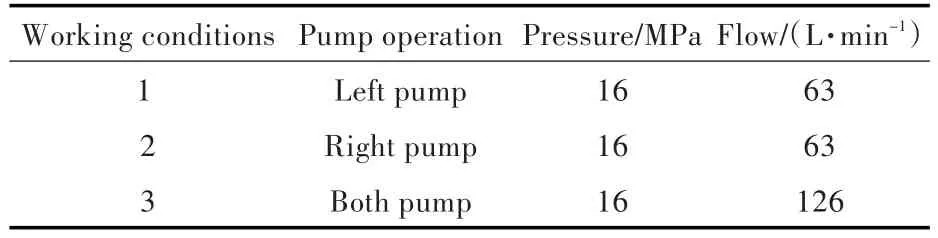

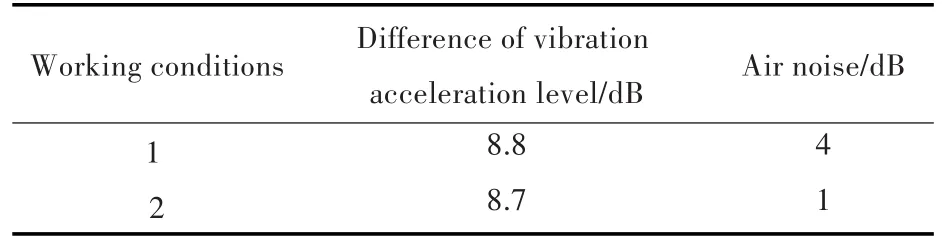

3.3 测试工况

根据油站的实际需求,同时为全面评估油站减振降噪的效果,本文在以下3种不同工况下对油站进行振动噪声测试,工况参数如表3所示。

表3 运行工况Table 3 Working conditions

3.4 测试结果

本文利用4231型声校准器、4294型标准激励器、4189-A-021型传声器组对油站进行振动噪声测试。测试内容包括:3种工况下泵组安装位置与油站机脚振动烈度测试、单开左泵工况下泵组安装位置与油站机脚振动加速度级测试、3种工况下油站空气噪声测试。本文利用3560D型噪声振动分析系统对测试结果进行分析。

图10所示为单开左泵、单开右泵和双泵开启这3种工况下的振动烈度测试结果。从图中可以看出,单开左泵和单开右泵时,测点1和测点2位置在y方向和z方向的振动速度远小于泵组自身的振动速度;双泵同时开启时,油站机脚处的振动烈度在y方向和z方向的指标也远小于泵组自身振动速度。

图10 油站振动烈度测试结果Fig.10 Vibration intensity of hydraulic power unit

由于振动传递机理相同,本文仅通过单开左泵工况下泵组安装点1、安装点2与油站机脚6和机脚8在3个频段的平均振动加速度级测试结果对油站减振效果进行分析,测试结果如图11所示。图中:D-value 3和D-value 1分别代表机脚6与泵组安装点1和安装点2在3个频段的平均振动加速度级的差值,正值表示前者大于后者;D-value 2和D-value 4分别代表机脚8与泵组安装点1和安装点2在3个频段的平均振动加速度级的差值,正值表示前者大于后者。由图11可以看出,机脚8处振动加速度级在第1个频段内稍高于2个泵组安装点处,在第2和第3个频段则只略高于安装点1处,这与2个安装点到机脚8处VTF(图8中棕色曲线)在第1个频段存在较长区域明显大于1的峰值,在第2和第3个频段存在少部分大于1的峰值的现象一致;相比之下,尽管图8所示的VTF也存在大于1的区间,但2个安装点到机脚6处的VTF(蓝色曲线)要明显优于到机脚8处的VTF,因此该处振动加速度级小于泵组安装点处。因此,基于VTF分析的设计方法有效优化了泵组振动到油站机脚的传递路径,有效降低了泵组振动对油站整体的影响。

图11 油站振动加速度级测试结果Fig.11 Vibration acceleration of hydraulic power unit

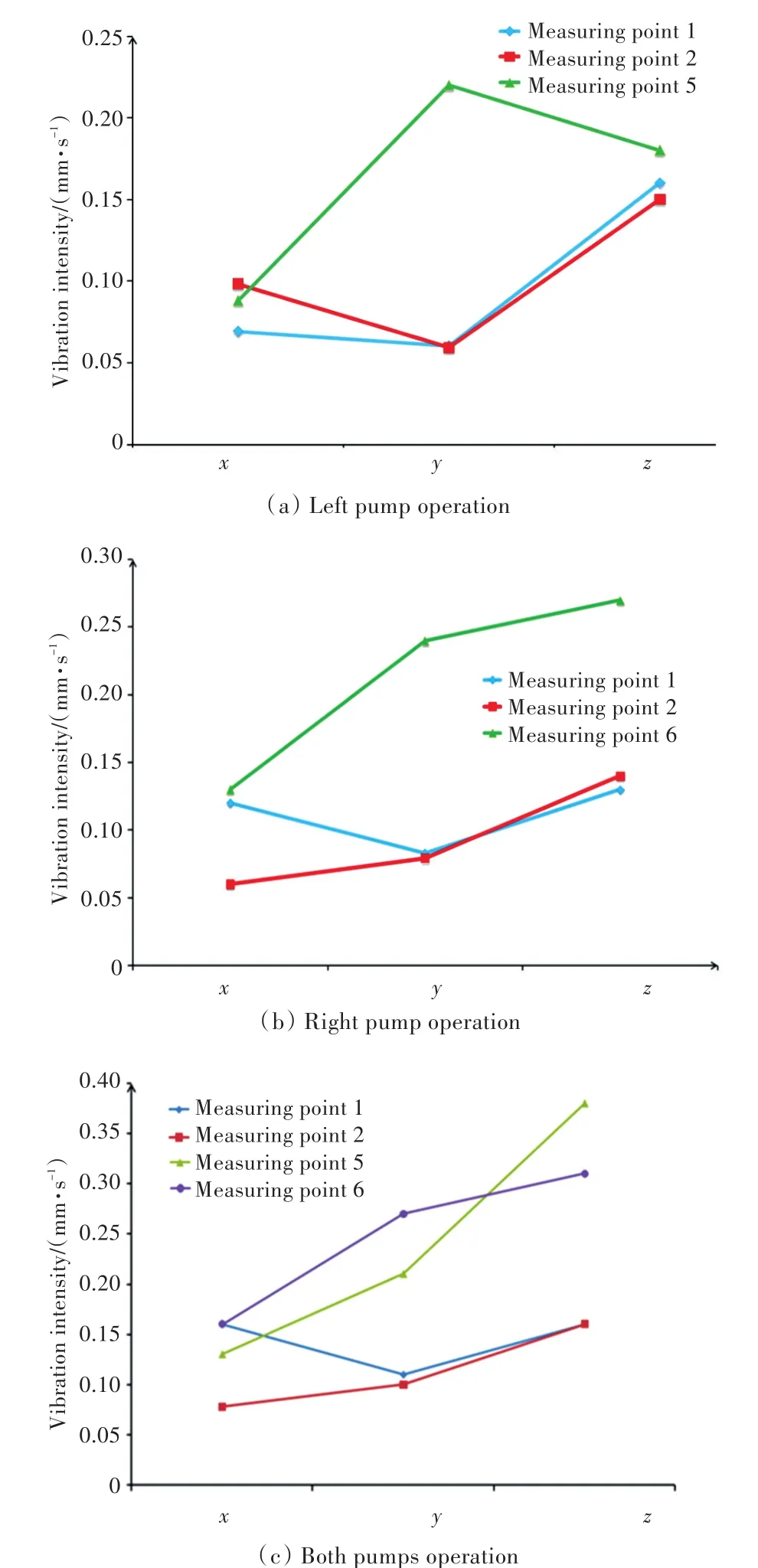

表4所示为油站和泵组的振动噪声测试结果。单开左泵情况下(工况1)油站平均加速度级比泵组加速度级降低8.8 dB,空气噪声降低4 dB;单开右泵情况下(工况2)油站平均加速度级比泵组加速度级降低8.7 dB,空气噪声降低1 dB。相对于以往同类产品,该油站加速度总级降低5.7 dB,空气噪声降低2 dB。

表4 振动噪声测试结果Table 4 Measuring results of vibration noise

4 结 语

1)本文建立了液压油站的有限元模型,利用模态分析方法对液压油站结构及液压泵组的安装位置进行评估,基于此,通过设计—评估—优化的方法对油站整体结构进行迭代优化设计。

2)通过对液压油站噪声源到油站机脚处的VTF进行分析,得到油站结构的薄弱环节,在控制设备质量的前提下通过增加加强筋的方式增加油站薄弱环节刚度,使得VTF在大部分区间内小于1,进一步优化了振动传递路径。

3)搭建了油站振动噪声测试试验台,基于此对油站的振动噪声指标进行测试。油站振动烈度、振动加速度级测试结果与仿真结果吻合。油站振动加速度总级测试比以往同类产品降低5.7 dB,空气噪声降低2 dB。

4)综上,基于模态分析与传递函数分析的减振降噪设计方法可有效降低液压油站振动噪声指标,为液压系统减振降噪提供了一种新的思路。

[1]陈亮,张京伟.未来的潜艇液压系统[J].国外舰船工程,2001(8):37-41.

[2]陈国琳,冷文军,刘义成.未来潜艇液压系统展望[J].舰船科学技术,2004,26(增刊1):30-32.CHEN G L,LENG W J,LIU Y C.The prospect for the future hydraulic system in submarine[J].Ship Science and Technology,2004,26(Supp 1):30-32(in Chi⁃nese).

[3]徐兵,童章谦,周高明.轴向柱塞泵的振动噪声测试分析及基于壳体的结构优化[C]//第六届全国流体传动与控制学术会议论文集.兰州:中国机械工程学会,2010:193-201.XU B,TONG Z Q,ZHOU G M.The analysis of the noise emission of the axial piston pump and the struc⁃ture optimization of the housing[C]//Proceedings of The Sixth National Conference on Fluid Power Trans⁃mission and Control.Lanzhou:Chinese Society of Me⁃chanical Engineering,2010:193-201(in Chinese).

[4]刘大威.液压泵输出流量脉动控制及其应用研究[D].长春:吉林大学,2013.LIU D W.Study on the output flow pulsation control of hydraulic pump and its application[D].Changchun:Jilin University,2013(in Chinese).

[5]祁仁俊.液压系统压力脉动的机理[J].同济大学学报,2001,29(9):1017-1022.QI R J.Mechanism research of pressure ripple for hy⁃draulic systems[J].Journal of Tongji University,2001,29(9):1017-1022(in Chinese).

[6]马群博,王宝中,孙伟.液压站噪音产生的原因与降噪措施[J].中国水泥,2013(6):104-105.

[7]冀俊伟.液压系统噪音产生的原因与降噪方法[J].煤矿机械,2014,35(3):175-176.JI J W.Cause of noise in hydraulic system and mea⁃sures to reduce noise[J].Coal Mine Machinery,2014,35(3):175-176(in Chinese).

[8]徐献阳.车辆排气系统的振动模态分析及优化[D].上海:上海交通大学,2008.XU X Y.Modal analysis and optimization of vibration of the vehicle exhaust system[D].Shanghai:Shanghai Jiao Tong University,2008(in Chinese).

[9]寇向东.船用柴油机和试验台耦合振动模态分析[D].大连:大连理工大学,2006.KOU X D.Coupled vibration modal analysis of marine diesel engine and testing platform[D].Dalian:Dalian University of Technology,2006(in Chinese).

[10]蒋孝煜.有限元法基础[M].2版.北京:清华大学出版社,1992.

[11]曾强,肖祖安,王少恒.基于MSC Nastran的矿用电动轮自卸车货箱模态分析[J].计算机辅助工程,2013,22(增刊1):321-326.ZENG Q,XIAO Z A,WANG S H.Modal analysis on dumping truck box body with electric wheels based on MSC Nastran[J].ComputerAidedEngineering,2013,22(Supp 1):321-326(in Chinese).

[12]陈文英,张兵志.基于Patran和MSC Nastran的压电智能桁架结构振动模态分析[J].计算机辅助工程,2013,22(增刊1):179-182.CHEN W Y,ZHANG B Z.Vibration mode analysis of piezoelectric intelligent truss structure based on Pa⁃tran and MSC Nastran[J].Computer Aided Engineer⁃ing,2013,22(Supp 1):179-182(in Chinese).

[13]廖芳,高卫民,顾彦,等.基于振动传递函数的排气系统悬挂点位置优化[J].同济大学学报(自然科学版),2012,40(6):926-931.LIAO F,GAO W M,GU Y,et al.Optimization of ex⁃haust hangers location layout by vibration transfer function[J].Journal of Tongji University(Natural Sci⁃ence),2012,40(6):926-931(in Chinese).

Low-noise hydraulic power unit design based on vibration modal and transfer function analysis

SUN Yinghui,LI Zhiyin,LI Jia,PENG Wenbo

China Ship Development and design Center,Wuhan 430064,China

The hydraulic power unit is the power source of a hydraulic system,and also the source causing hydraulic system vibration and noise.In order to further reduce the vibration and noise level of hydraulic systems,this paper presents a low-noise hydraulic station design method based on modal analysis and Vibration Transfer Function(VTF) analysis.The finite element model of the hydraulic station is established,the mode of the oil station solved and the modal superposition method used to optimize the structure of the station and the installation position of the hydraulic pump.The optimal structure of the station and the improved installation location of the pump are obtained.The VTF is used to optimize the structure of the oil tank,and the influence of the pump vibration on the station is further reduced.The test results for vibration and noise show that the design method is effective in significantly reducing the vibration and noise of the hydraulic station.The vibration acceleration of the hydraulic station is reduced by 5.7 dB,and the air noise is reduced by 2 dB.In short,this paper provides a better way for reducing the vibration and noise of hydraulic systems.

hydraulic power unit;modal analysis;Vibration Transfer Function(VTF);vibration and noise reduction

U664.84

A

10.3969/j.issn.1673-3185.2017.04.009

http://kns.cnki.net/kcms/detail/42.1755.TJ.20170727.1023.020.html期刊网址:www.ship-research.com

孙营辉,李志印,李佳,等.基于模态与振动传递函数分析的低噪声液压站设计[J].中国舰船研究,2017,12(4):55-61.SUN Y H,LI Z Y,LI J,et al.Low-noise hydraulic power unit design based on vibration modal and transfer function analysis[J].Chinese Journal of Ship Research,2017,12(4):55-61.

2017-03-30< class="emphasis_bold">网络出版时间:

时间:2017-7-27 10:23

国家部委基金资助项目

孙营辉(通信作者),男,1991年生,硕士,助理工程师。研究方向:船舶液压系统,船舶保障系统。

E-mail:847237393@qq.com

李志印,男,1980年生,硕士,高级工程师。研究方向:船舶系统

李佳,女,1979年生,硕士,工程师。研究方向:船舶保障系统

彭文波,男,1966年生,硕士,研究员。研究方向:船舶系统