7.50R16LT 14PR TX30全钢轻型载重子午线轮胎的设计

2017-08-01李竹林

李竹林

摘 要:介绍7.50R16LT 14PR TX30全钢轻型载重子午线轮胎的设计。结构设计:外直径796mm,断面宽215mm,行驶面宽度154mm,行驶面弧高6mm,胎圈着和直径403mm,胎圈着合宽度163mm,断面水平轴位置(H1/H2)1.13,花纹深度10mm,花纹饱和度72.6%,花纹周节数54。施工设计:胎面采用两方三块结构,胎体采用钢丝帘线3+9*0.22+0.15HT,带束层采用三层带束层结构,三层带束层均采用钢丝帘线3*0.2+6*0.35HT,采用一次法两鼓成型机成型,硫化机硫化。成品性能试验结果表明:轮胎外缘尺寸、强度性能、耐久性能和高速性能均达到相关设计和标准要求。

关键词:全钢轻型载重子午线轮胎;结构设计;施工设计

国家汽车尾气排放标准及国家限制超载的规定迫使商用车进一步降低整车重量,为满足这一市场趋势我司开发7.50R16LT规格轻量化高性价比产品TX30,提升市场竞争力。

现将7.50R16LT 14PR TX30全钢轻型载重子午线轮胎的设计情况简介如下:

1 技术要求

根据GB/T 2977-2016《载重汽车轮胎规格、尺寸、气压与负荷》,确定7.50R16LT 14PR TX30的技術参数为:标准轮辋6.00G,充气外直径(D')805(794-818)mm,充气断面宽(B')215(207-225)mm,标准充气压力770kPa,标准负荷1500kg,速度级别M。

2 结构设计

2.1 外直径(D)和断面宽(B)

全钢子午线轮胎充气后的外直径变化不大,为除低轮胎重量,外直径取标准下限,结合我司的设计经验,本次设计D'/D取1.01,D取796mm,B'/B取1,断面宽B取215mm。

2.2 行驶面宽度(b)和弧高(h)

b和h的选取与轮胎的接地印痕形状及胎冠接地各部位的压力分布有关,直接关系到轮胎的牵引和耐磨性能。同时胎冠在轮胎重量中占的比例较大,b值的选取对轮胎重量的影响较大,本次设计b取154mm,h取5.7mm。

2.3 胎圈着和直径(d)和C

胎圈与轮辋装配过盈量过大时,轮胎装卸困难,过盈量过小时,切向牵引力易导致轮胎在轮辋上滑动。本次设计d取403mm,C取值比标准轮辋宽度大10.6mm,取163。

2.4 断面水平轴位置(H1/H2)

断面水平轴处于轮胎在负荷下法向变形最大的位置,H1/H2过小即断面水平轴位置偏低,接近下胎侧,使用过程中应力应变集中于下胎侧和胎圈,易造成胎圈折断;H1/H2过大则断面水平轴位置较高,应力应变集中于胎肩部位,容易造成肩空和肩裂。综合考虑,本次设计H1取104mm,H2取92mm,则H1/H2为1.13,保证了断面水平轴下下距离和厚度基本对称相似,使用过程中不会造成局部应力集中。

2.5 胎冠花纹

胎面采用4条纵向曲折花纹沟为主,中间增加曲线型沟槽,以增大轮胎在干地和湿地的抓着力,防止轮胎在雨天打滑。花纹深度为10mm,花纹饱合度为72.6%,花纹周节数为54。

胎面花纹展开如图1所示。

3 施工设计

3.1 胎面

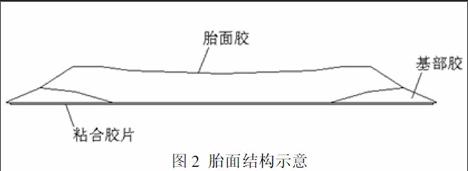

胎面采用两方三块结构,采用耐磨冠部胶和低生热的基部胶,从而在保证轮胎使用里程的同时降低轮胎生热,减少肩部缺陷的发生。

胎面结构如图2所示。

3.2 胎体

根据轮胎负荷、各规格钢丝帘线性能对比以及轮胎使用性能要求,胎体采用单层钢丝帘布,采用具有外缠丝、强度高和柔性好的3+9*0.22+0.15HT钢丝帘线,安全倍数为9.1,满足设计要求。胎体钢丝帘布采用双面覆胶法在S型四辊压延机上生产,压延厚度为2.2mm。

3.3 带束层

带束层是子午线轮胎的主要受力部件,承受内压引起的总应力的60%~75%,带束层应有足够的刚性以箍紧胎体帘布,限制轮胎的周向伸张以保持轮胎尺寸的稳定性。本次设计带束层采用三层带束层结构,三层带束层均采用3*0.2+6*0.35HT钢丝帘线,1#带束层钢丝帘线的密度为50根/dm,2#和3#带束层钢丝帘线的密度为55根/dm。2#和3#带束层为工作层,1#带束层为过渡层,角度为65°,2#带束层角度为24°,3#带束层角度为19°,安全倍数达到7.8。

3.4 胎圈

钢丝圈采用φ1.65mm NT镀铜回火胎圈钢丝,钢丝覆胶后直径为1.8mm,呈正六角形排列,排列方式为:4-5-6-5-4,为保证胎圈与轮辋配合紧密,受力更合理,钢丝圈直径为415mm,安全倍数为5.4,满足设计要求。胎圈包布采用3+9*0.22+0.15HT钢丝帘线,并采用独特的U形结构,不仅提高了胎圈的支撑性能,同时降低了胎体钢丝在负荷下的蠕动,提高了负荷能力。

3.5 成型和硫化

成型采用两鼓一次法成型机成型胎胚,采用侧包冠成型工艺。采用机械式热板硫化机硫化,采用我司充氮硫化工艺,总硫化时间为38分钟。

4 成品性能

4.1 充气停放试验

按照我司企业标准进行充气停放试验。将成品轮胎安装在6.00G轮辋上,充气达到轮胎标准充气压力770kPa,停放后测量轮胎的外直径为800.9mm,断面宽为212mm,符合国家标准要求。

4.2 强度试验

按照GB/T 4501-2008《载重汽车轮胎性能室内试验方法》进行成品轮胎强度性能试验,试验条件为:充气压力770kPa,压头直径19mm。试验结果表明,轮胎的最小破坏能为904.3J,为国家标准规定值(712J)的127%,成品轮胎强度性能满足国家标准要求。

4.3 耐久性能

按照GB/T 4501-2008进行耐久试验,耐久性试验条件为:充气压力 770kPa,试验速度73km/h,额定负荷1500kg。完成国家标准规定的程序后,每行驶10小时负荷增加10%,试验速度增加5km/h继续进行试验,直至轮胎损坏为止。成品轮胎累计行驶时间为74h。试验结束时轮胎状况为胎肩脱层,成品轮胎耐久性能良好,满足国家标准要求。

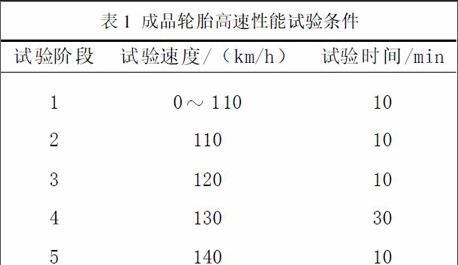

4.4 高速性能

按照我司试验标准进行高速性能试验,试验条件和结果如表1所示。成品轮胎的最高速度达到190km/h*2min,成品轮胎高速性能优异。

结束语

7.50R16LT 14PR TX30全钢轻卡子午线轮胎充气外缘尺寸、强度性能、耐久性能和高速性能均达到相应设计和标准要求,花纹美观,重量优势明显,比同规格产品降低3kg,性价比高。该产品的成功研发增加了我司全钢轻卡产品的竞争力,创造了良好的社会效益和经济效益。