铟绵中铟锗镓的综合回收工艺

2017-08-01丁留亮郭明宜杜新玲李继文

丁留亮,刘 伟,郭明宜,杜新玲,李继文

(1.河南科技大学 a.材料科学与工程学院;b.河南省耐磨材料工程技术研究中心,河南 洛阳 471023;2.济源职业技术学院,河南 济源 459000)

铟绵中铟锗镓的综合回收工艺

丁留亮1a,1b,刘 伟1a,1b,郭明宜1a,1b,杜新玲2,李继文1a

(1.河南科技大学 a.材料科学与工程学院;b.河南省耐磨材料工程技术研究中心,河南 洛阳 471023;2.济源职业技术学院,河南 济源 459000)

采用“酸浸-萃铟-萃镓-沉锗”工艺,对铟绵中稀散金属铟锗镓进行了综合回收研究,并优化了各工序工艺参数。研究了在硫酸体系下,铟锗镓浸出率与浸出温度、浸出时间和硫酸初始质量浓度的关系,在浸出温度80 ℃、浸出时间80 min和硫酸初始质量浓度180 g/L时,铟锗镓浸出效果最好。以30%(体积分数)二-2-乙基己基磷酸(P204)+磺化煤油和10%(体积分数) P204+磺化煤油+1.5%(体积分数)C7-9异氧肟酸(YW100)为有机相,对铟和镓进行萃取,研究了相比(O/A)、混合时间和料液初始pH值对铟萃取率和镓萃取率的影响。研究结果表明:在最佳萃取条件下,即萃取铟相比O/A=1∶1、混合时间5 min和料液初始pH值为0.2时,铟的萃取率最高,为88.5%;萃取镓相比O/A =1∶1、混合时间3 min和料液初始pH值为0.5时,镓的萃取率最高,为77.2%。在单宁沉锗工序中探讨了沉淀温度、pH值、搅拌时间和单宁酸倍数对锗沉淀率的影响,得出沉锗的最佳工艺参数为:用20倍的单宁酸,在沉淀温度70 ℃、pH值为2.5的条件下搅拌10 min。

铟绵;铟;锗;镓;综合回收

0 引言

铟锗镓属稀有金属,因其具有优越的性能,在高科技领域得到了广泛应用。铟(In)及其化合物具有半导体或光电特性,被大量用于液晶显示器、低温焊料、红外光电电极以及新型太阳能电池板[1-2]。锗(Ge)是优良的半导体材料,在半导体、催化和光学仪器中都有应用[3]。镓(Ga)主要以磷化镓(GaP)、砷化镓(GaAs)和铝砷化镓(GaAlAs)等形式作为掺杂元素广泛用于半导体产业,具有比硅基半导体材料更好的电子性能[4]。中国稀有金属铟锗镓的储量居世界首位,然而铟锗镓在自然界中极少存在独立矿床,而是伴生于其他金属矿,所以绝大部分铟锗镓是在铅锌冶炼过程中以副产品形式综合回收得到的[5]。典型的炼锌工艺流程中,浸出渣经回转窑处理实现铅锌挥发,然后以氧化锌烟尘形式回收,渣中的铟锗镓等稀有金属也一同挥发[6]。烟尘经两段浸出,再向浸出液中添加ZnO粉使铟等水解沉淀即可得产物铟绵,是生产中提取铟锗镓的主要方法之一[7]。在锌冶金的同时回收稀有金属铟锗镓,既有很好的经济效益,同时也是环境保护的迫切需要。

文献[8]采用“高酸浸出-铁粉还原浸出-富集-萃取”法回收锌浸出渣中的镓和锗,综合回收率分别为 90.3%和69.2%。文献[9]分别采用常压酸浸和高压酸浸,浸出锌粉置换渣中的镓和锗,确定了最佳浸出工艺参数和合适的助浸剂。文献[10]通过先中和、后锌粉置换的方法,富集了高铁含铟硫酸锌溶液中的铟,沉铟率在98%以上。以上文献都是从酸性浸出渣、锌粉置换渣或含铟废液中直接回收铟锗镓,而对铟绵的研究较少。文献[11-12]以锌渣挥发后的氧化锌烟尘为原料,研究了两段浸出工艺中各参数对铟浸出率的影响,文献[12]还探讨了浸出液中铟的萃取,但均没有采用水解法获得铟绵以富集铟。文献[13]分析了生产铟绵过程中存在的问题,并改进了生产工艺,使得铟绵品位显著提高,但是对铟绵中稀散金属的进一步回收并没有研究。本文以铟绵为原料,拟通过“酸浸-萃铟-萃镓-沉锗”工艺对铟绵进行研究,确定提取稀有金属铟锗镓的最佳工艺参数,可为锌冶炼中的资源综合利用提供参考。

1 试验

1.1 试验原料

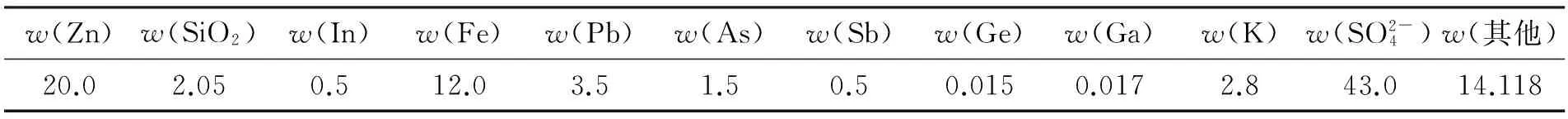

试验原料为国内某企业锌冶炼流程中的铟绵,其主要成分见表1。

表1 铟绵的主要成分 %

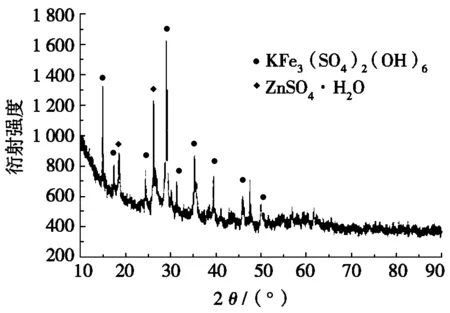

图1 铟绵的XRD图谱

从表1中可以看出:除了铅 (Pb)、锌(Zn)和铁(Fe),铟绵还含有稀有金属铟锗镓,具有很好的回收价值。铟绵的X射线衍射(X-ray diffraction,XRD)图谱见图1。由图1可以看出:其主要物相为黄钾铁矾(KFe3(SO4)2(OH)6)和水合硫酸锌(ZnSO4·H2O),和表1中锌(Zn)和铁(Fe)质量分数高的结果一致,铟锗镓因质量分数低而没有明显的衍射峰。

1.2 试验过程

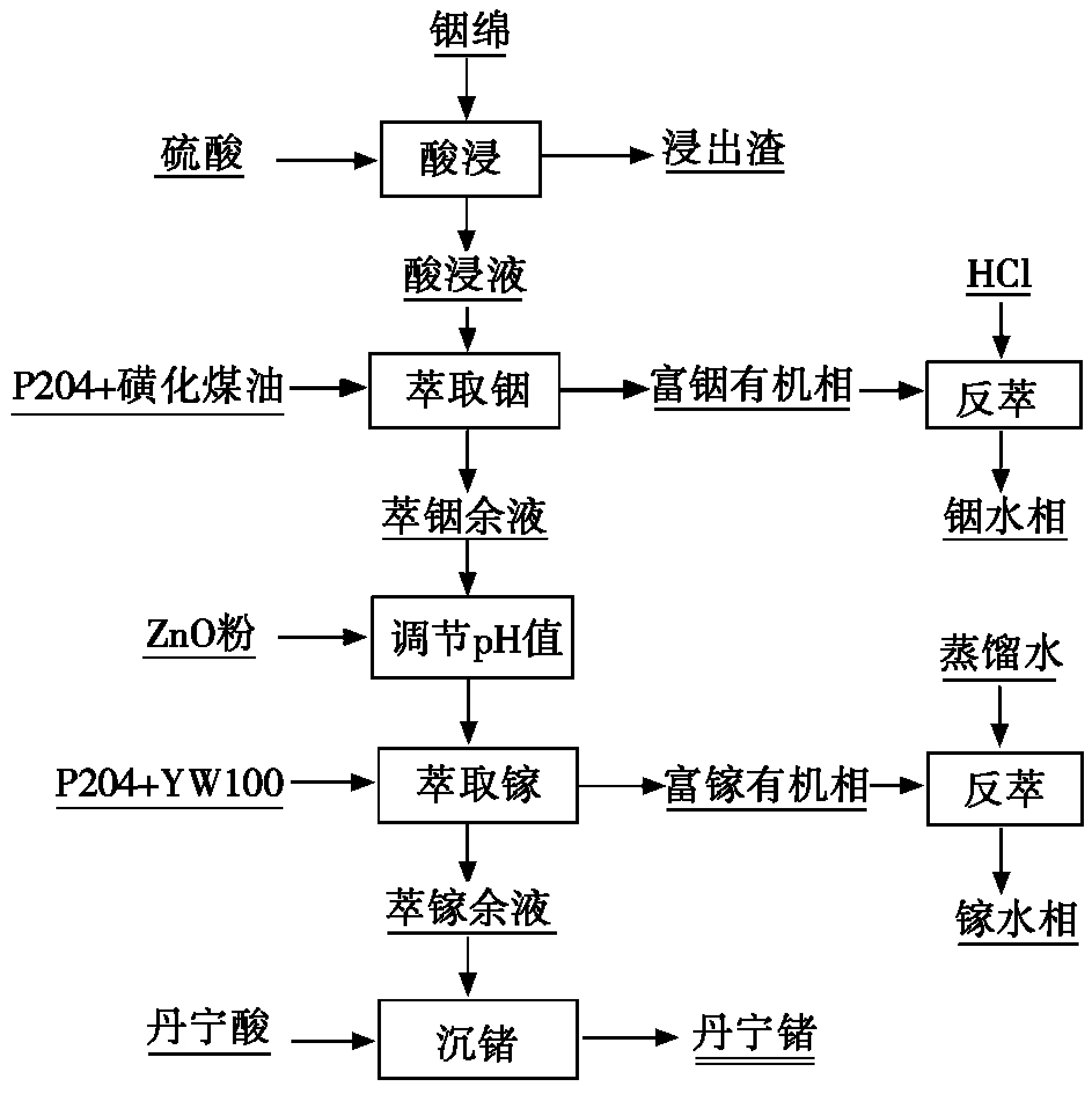

铟锗镓回收工艺流程见图2。首先,取适量烘干、研磨、过筛后的铟绵,在DF-1S型恒温加热磁力搅拌器上搅拌浸出。工艺参数:始酸为80~200 g/L硫酸,温度为 70~95 ℃,时间为50~90 min,液(体积)固(质量)比为10∶1。抽滤所得浸出液分别测定铟锗镓质量浓度,考察硫酸初始质量浓度、浸出温度和浸出时间对铟锗镓浸出率的影响。

图2 铟锗镓回收工艺流程图

然后,浸出液经ZnO粉调节pH值后用30% (体积分数)P204+磺化煤油萃铟,考察相比、混合时间和料液初始pH值对铟萃取率的影响,并用6 mol/L的 HCl溶液反萃富集铟。萃铟余液在30%(体积分数)二-2-乙基己基磷酸(P204)+磺化煤油基础上加1.5%(体积分数) C7-9异氧肟酸(YW100)协萃镓,同时探讨以上不同参数对镓萃取率的影响。

最后,用单宁酸沉淀萃镓余液中的锗,考察沉淀温度、搅拌时间、pH值和单宁酸相对锗的倍数对锗沉淀率的影响。

1.3 分析方法

铟的测定[14]:移取适量含铟液于25 mL比色管,加入1 mL 5 g/L亚硫酸钠溶液、2 mL 2 g/L的硫脲溶液、15 mL甲苯、2 mL甲紫溶液,振荡1 min,待分层后弃去水相,有机相离心1 min。用1 cm比色皿和721型可见分光光度计,于540 nm入射波长处,以试剂空白作参比,测定溶液吸光度。

镓的测定[15]:移取适量的含镓液于25 mL比色管,加入1.5 mL 1%(质量分数)十六烷基三甲基溴化胺(CTMAB)乳化剂、0.65 mL 0.3 g/L苯基荧光酮显色剂、少许硫脲溶液、以乙酸-乙酸钠缓冲液定容,静置 20 min。用1 cm比色皿,以试剂空白作参比,于565 nm处测定溶液吸光度。

锗的测定[16]:移取适量的含锗液于25 mL比色管,加入5 mL浓盐酸、2 mL 0.3 g/L苯基荧光酮显色剂、2 mL 1%(质量分数)CTMAB乳化剂和0.5 mL乙酰丙酮,以水定容后显色10 min,于510 nm波长处以试剂空白作参比,测定溶液吸光度。

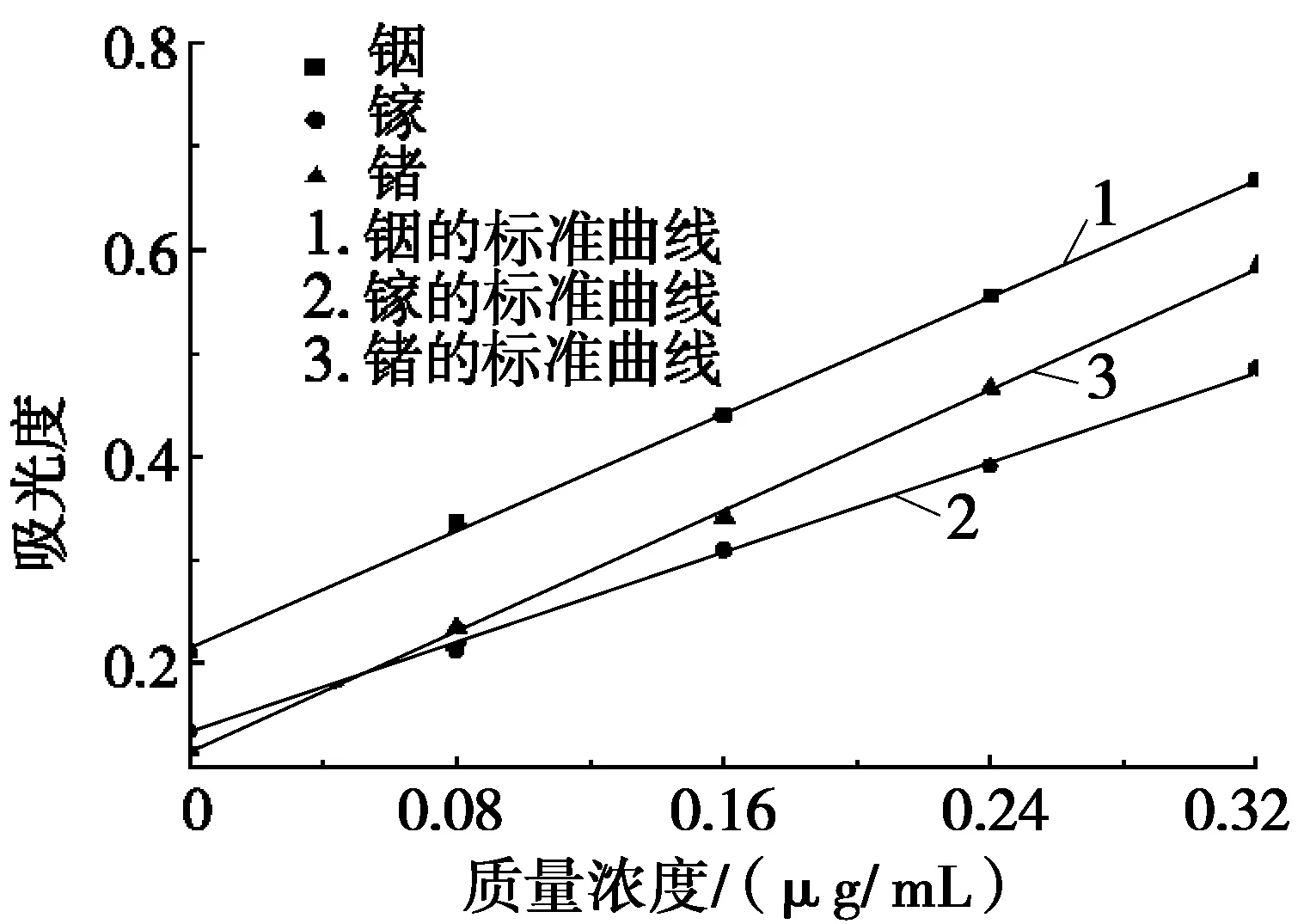

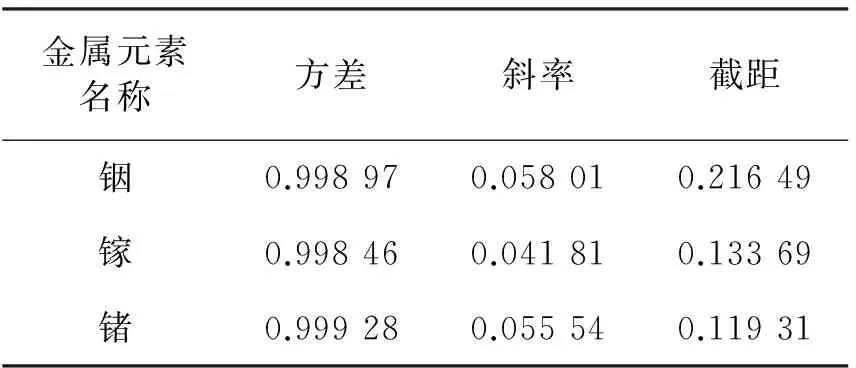

标准曲线:为了能够根据测定的吸光度值准确读取铟锗镓的质量浓度,需要绘制铟锗镓质量浓度和吸光度关系的标准曲线。即取5个25 mL比色管并标号,依次移取0 mL、2 mL、4 mL、6 mL和8 mL质量浓度为 1 μg/mL的铟锗镓标准溶液,按铟锗镓各自分析方法分别加入相应试剂,定容后于铟锗镓的最大吸收波长处测定吸光度,得铟锗镓的标准曲线,见图3。表2是铟锗镓标准曲线线性拟合的结果,由方差结果可知它们的线性度都很好。

图3 铟锗镓的标准曲线

金属元素名称方差斜率截距铟0.998970.058010.21649镓0.998460.041810.13369锗0.999280.055540.11931

XRD分析:采用Brux-D8 X型射线衍射仪Cu Kα辐射对样品进行衍射分析,波长λ=0.154 056 nm,电压40 kV,电流40 mA。试样步进时间0.2 s,步长0.02°,2θ测量取10°~90°。

2 结果与讨论

2.1 铟锗镓的浸出

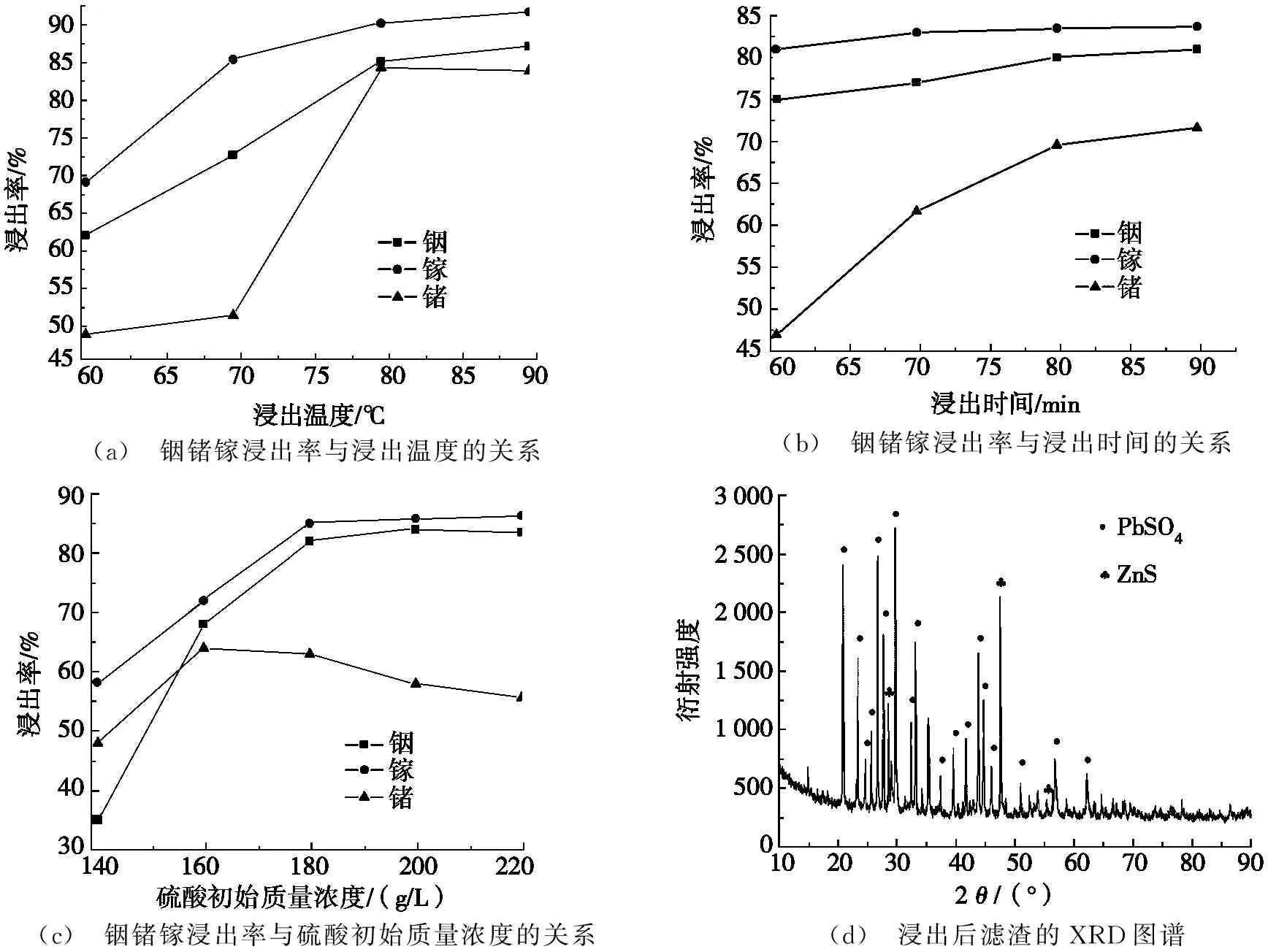

分别称取10 g铟绵于100 mL硫酸溶液中浸出,考察浸出温度、浸出时间和硫酸初始质量浓度对铟锗镓浸出效果的影响,结果见图4。图4a中硫酸初始质量浓度180 g/L,浸出时间70 min;图4b中硫酸初始质量浓度180 g/L,浸出温度90 ℃;图4c中浸出温度90 ℃,浸出时间70 min;图4d是浸出后滤渣的X射线衍射(X-ray diffraction,XRD)图谱。

(a) 铟锗镓浸出率与浸出温度的关系 (b) 铟锗镓浸出率与浸出时间的关系 (c) 铟锗镓浸出率与硫酸初始质量浓度的关系 (d) 浸出后滤渣的XRD图谱

图4 铟锗镓浸出率与浸出温度、浸出时间、硫酸初始质量浓度的关系及浸出后滤渣的XRD图谱

从图4a可以看出:随着浸出温度的升高,铟锗镓浸出率呈现不同程度的提高,而后趋缓或略有下降,在80 ℃附近铟锗镓的综合浸出效果最好。对于铟锗镓氧化物的酸溶反应,提高浸出温度可使反应速率增大,单位时间的浸出量就大,所以提高浸出温度可提高各金属浸出率。但是继续提高浸出温度,铟和镓的浸出率并没有明显增大,而且锗的浸出率反而降低,这应该是由于反应物或生成物的扩散变成了控制步骤所致。另外,提高浸出温度势必会使能量消耗骤增,所以浸出温度以80 ℃为宜。从图4b可以看出:铟和镓的浸出率在浸出60 min时即达到较高水平,之后变化不明显;而锗的浸出率随浸出时间变化明显,在80 min时达到70%左右。尽管在浸出80 min后继续延长浸出时间可以提高铟锗镓的浸出率,但效果已不明显,从成本角度考虑,选择浸出时间80 min为宜。从图4c中可以看出:铟锗镓浸出率随着硫酸初始质量浓度的增加波动都较大,可知硫酸初始质量浓度是影响浸出效果的主要因素。铟和镓的浸出率随硫酸初始质量浓度的增加先增大而后趋平,锗则是先增大而后降低,这是因为GeO2在硫酸中的溶解度随硫酸质量浓度的增加而降低,增大硫酸初始质量浓度会使溶解的Ge以GeO2形态沉淀[9]。文献[17]研究发现:硫酸初始质量浓度过高会使大量的Si被浸出,形成硅溶胶,从而吸附Ge造成Ge的损失。从图4可以看出:锗的浸出率相对铟和镓较低,这是因为锗镓都具有亲铁性,但锗除部分与铁结合外,还有22%以硅酸盐形式存在,该部分锗在酸性条件较难溶解[18]。从浸出后滤渣的XRD图谱(见图4d)可以看出:浸出后滤渣的主要成分是PbSO4,与铟绵的XRD图谱(见图1)比较可知,锌、铁等基本浸出完全。

综上所述,在硫酸体系下,铟绵中铟锗镓的最佳浸出条件是:浸出温度80 ℃,浸出时间80 min,硫酸初始质量浓度 180 g/L。

2.2 铟的萃取

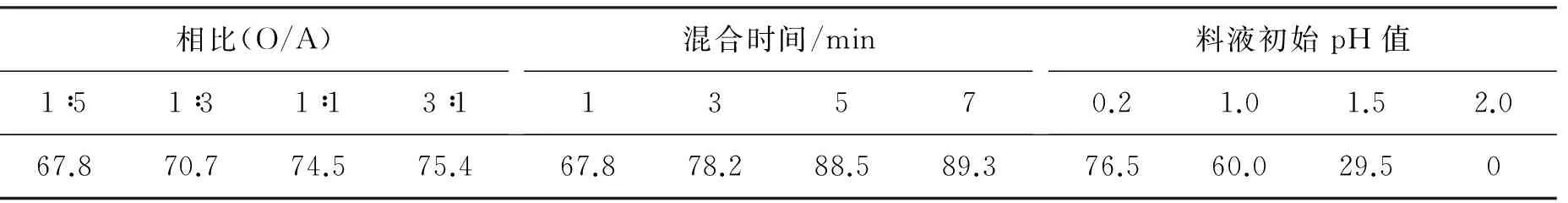

取适量抽滤后的铟绵浸出液,以30%(体积分数) P204+磺化煤油为有机相萃取铟,考察萃取相比、混合时间和料液初始pH值对铟萃取率的影响,结果见表3。固定条件:(a)考察相比,料液初始pH值为0.2,混合时间 3 min;(b)考察混合时间,料液初始pH值为0.2,相比(有机相/水相,O/A)=1∶1;(c)考察料液初始pH值,相比O/A=1∶1,混合时间 3 min。

表3 不同萃取相比、混合时间和料液初始pH值下铟的萃取率 %

由表3相比变化的数据可以看出:铟的萃取率随着相比O/A的增大逐渐提高,但提高的幅度越来越小。因为相比较小时有机相萃取容量小,而且反应速率小,表现为一定时间的萃取率低。随着相比的不断增大,萃取容量增大,萃取率也增大,但增大的幅度越来越小,所以从降低成本的角度考虑,选择相比1∶1为宜。由混合时间变化的数据可以看出:铟的萃取率随混合时间增长而增大,5 min后基本保持不变。因为当混合时间过短时萃取反应还未达到平衡,被萃取的铟量就少,随着混合时间的延长,萃取反应逐渐完全,萃取率也就达到最大。虽然通过延长混合时间可以提高铟的萃取率,但是也会大大降低生产效率,故混合时间5 min即可。由料液初始pH值变化的数据可以看出:铟的萃取率随料液初始pH值增大呈下降趋势。而且观察发现:随着料液初始pH值的增大,萃取体系中有浑浊物质析出。因为在低酸度下有些离子已满足水解条件,至pH值为2.0时,萃取体系浑浊已无法继续萃取,可见料液初始pH值是影响铟萃取的主要因素。

综上所述,适宜的萃铟条件是:萃取相比O/A=1∶1,混合时间5 min,料液初始pH值为0.2。此时,铟的萃取率最高,为88.5%。

2.3 镓的萃取

萃铟余液以10%(体积分数)P204+磺化煤油+1.5%(体积分数)YW100为有机相萃取镓,考察镓的萃取率与萃取相比、混合时间和料液初始pH值的关系,结果见表4。固定条件:(a)考察相比,料液初始pH值为0.5,混合时间3 min;(b)考察时间,料液初始pH值为0.5,相比O/A=1∶1;(c)考察料液初始pH值,相比O/A=1∶1,混合时间3 min。

表4 不同萃取相比、混合时间和料液初始pH值下镓的萃取率 %

由表4中相比变化的数据可以看出:相比低于1∶1时,镓的萃取率随着相比增大而提高,但是当相比大于1∶1时,萃取率反而下降。这是因为在相比较小时(O/A<1∶1),增大相比使有机相的萃取容量变大,相应地也会提高萃取速率,从而在相比1∶1处萃取率达到最大值。继续增大相比则萃取率下降,这是因为随着镓离子更多地进入有机相,水相中杂质离子的相对浓度增大,过量的有机相使溶液中的杂质离子也被萃取,在一定程度上干扰了镓的萃取,从而导致萃取率的降低。由混合时间变化的数据可以看出:随着混合时间的延长,镓的萃取率不断增大,并在3 min时达到最大,再延长混合时间,萃取率降低,最后趋于稳定。萃取率先增大是因为反应得越来越充分,而降低则是因为其他离子,特别是铁离子干扰所致[19]。文献[8]指出在10%(体积分数)P204+磺化煤油+1.5%(体积分数) YW100为有机相的萃取体系下,随着萃取时间的延长,Fe3+的萃取率逐渐增大,从而降低了对镓的萃取。由料液初始pH值变化的数据可以看出:镓的萃取率随料液初始pH值增大呈下降趋势,这是因为随着料液初始pH值的增大,Fe3+的萃取率也大幅增大,影响了对镓的萃取;在料液初始pH值为2.0时,又因为Fe3+的水解而无法达到正常萃取效果。所以铁离子的存在会干扰镓的萃取,目前亟需寻找一种既高效又经济的除铁方法,并在萃镓前增加除铁工艺。

综上所述,适宜的萃镓条件为:萃取相比O/A=1∶1,混合时间3 min,料液初始pH值为0.5。此时,镓的萃取率最高,为77.2%。

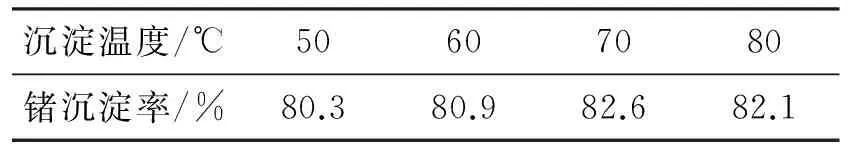

2.4 单宁沉锗

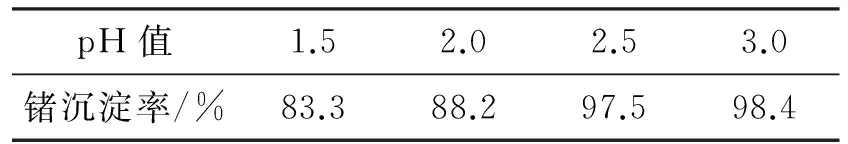

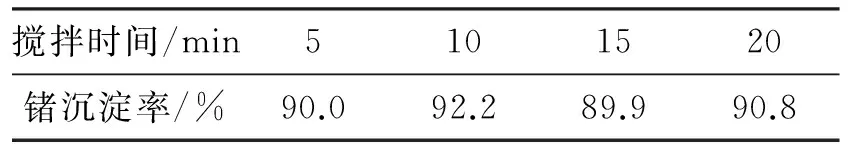

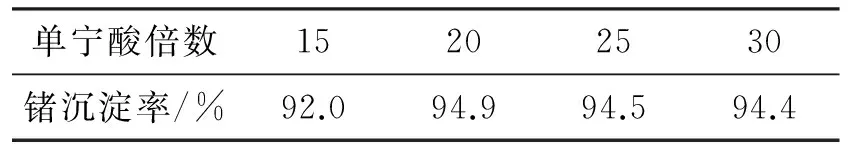

萃镓余液采用单宁法沉锗,考察沉淀温度、pH值、搅拌时间和单宁酸倍数对锗沉淀率的影响,结果见表5~表8。表5固定条件:pH值2.0,搅拌时间15 min,25倍单宁酸。表6固定条件:沉淀温度70 ℃,搅拌时间15 min,25倍单宁酸。表7固定条件:沉淀温度70 ℃,pH值2.0,25倍单宁酸。表8固定条件:沉淀温度70 ℃,pH值2.0,搅拌时间15 min。

表5 沉淀温度对锗沉淀率的影响

表6 pH值对锗沉淀率的影响

表7 搅拌时间对锗沉淀率的影响

表8 单宁酸倍数对锗沉淀率的影响

从表5可以看出:锗的沉淀率随着沉淀温度的提高不断增大,并于70 ℃时达到最大,但温度继续升高,锗的沉淀率下降。这是因为随着沉淀温度的升高,单宁酸与锗的螯合反应加快,促进了锗的沉淀。然而单宁酸不稳定,当温度高于70 ℃时分子结构容易被分解而破坏[20],而且,如果沉淀温度过高,已沉淀的锗可能会再次溶解。

从表6可以看出:随着沉淀液pH值的增大,锗的沉淀率不断提高,在pH值为2.5时已达到97%以上,之后再增大pH值,沉淀率变化不明显。因为随着pH值的增大,一部分锗会因水解而沉淀,与此同时沉淀液中残留的铁离子也会水解成Fe(OH)3胶体,减少了铁对单宁酸的消耗,从而也改善了沉淀液的过滤性能。但是继续增大pH值,一方面,由于胶体对锗的吸附会造成锗的损失;另一方面,其他杂质离子的水解析出会降低锗的品位,所以适宜的pH值为2.5。

从表7可以看出:锗的沉淀率随搅拌时间的延长呈窄幅振荡趋势,但在反应5 min时即达到90.0%的沉淀率,说明锗与单宁酸反应迅速,而且适当延长搅拌时间可以使锗与单宁酸反应充分,沉淀效果更好。但是继续延长搅拌时间,沉淀率并没有继续增大,这是因为搅拌时间太长导致了单宁渣颗粒变细,影响过滤性能的同时也造成了锗的损失。

从表8可以看出:锗的沉淀率随着单宁酸倍数的增大而增大,在20倍单宁酸时达到最大沉淀率94.9%,说明20倍的单宁酸基本可使锗完全沉淀。但继续加大单宁酸倍数,锗沉淀率反而略有下降。因为单宁酸除与锗反应外,过量的单宁酸还会与Fe3+反应生成紫黑色单宁酸铁胶体悬浮物,不仅使部分锗夹杂其中造成损失,也恶化了过滤性能[21]。

综上所述,单宁沉锗最佳工艺参数为:沉淀温度70 ℃,pH值为2.5,搅拌时间10 min,20倍单宁酸。

3 结论

(1)在硫酸体系下,铟绵中铟锗镓的最佳浸出温度为80 ℃,浸出时间为80 min,硫酸初始质量浓度为180 g/L,此工艺参数下铟锗镓浸出率均在80%以上。

(2)萃取步骤中,在相比O/A=1∶1,混合时间5 min,料液初始pH值为0.2时,铟的萃取效果最好,萃取率达88.5%;在相比O/A =1∶1,混合时间3 min,料液初始pH值为0.5时,萃镓效果最好,萃取率达77.2%。

(3)在单宁沉锗中,得出最佳工艺参数为:用20倍单宁酸在沉淀温度70 ℃,pH值2.5下搅拌10 min。

[1] LEE C H,JEONG M K.Recovery of indium from used LCD panel by a time efficient and environmentally sound method assisted HEBM[J].Waste management,2013,33:730-734.

[2] 赵洋,赵龙,王辉,等.基于MOCVD法制备的NiO薄膜结构与光学特性[J].河南科技大学学报(自然科学版),2011,32(3):9-11.

[3] KUROIWA K,OHURA S I,MORISADA S,et al.Recovery of germanium from waste solar panels using ion-exchange membrane and solvent extraction[J].Minerals engineering,2014,55:181-185.

[4] WU X L,WU S K,QIN W Q,et al.Reductive leaching of gallium from zinc residue[J].Hydrometallurgy,2012,113/114:195-199.

[5] 龙来寿.从冶锌工业废渣中综合回收镓、铟、锗的研究[D].广州:广东工业大学,2004:44-57.

[6] 蒋荣生,柴立元,贾著红,等.烟化法处理铅锌冶炼渣的生产实践与探讨[J].云南冶金,2014,43(1):58-61.

[7] 辛胜.从冶锌废渣铟绵中综合回收锗、镓工艺研究[D].武汉:中国地质大学,2010:12-15.

[8] 文剑.浸锌渣综合回收利用研究[D].长沙:中南大学,2004:59-61.

[9] 刘付朋.锌粉置换渣中镓锗浸出的研究[D].长沙:中南大学,2014:48-60.

[10] 冯强,魏昶,邓志敢,等.高铁硫酸锌浸出液中铟的富集[J].稀有金属,2014,38(4):687-692.

[11] 邵传兵,李守荣,马琳亭,等.提高氧化锌烟尘中铟浸出率试验研究[J].矿冶,2016,25(1):41-44.

[12] 王大伟,刘维,覃文庆,等.高效提取氧化锌烟尘中铟新工艺研究[J].有色金属(冶炼部分),2015,11:26-29.

[13] 薛永建,翟爱萍,尹荣花.从氧化锌中回收铟的工艺改进[C]//中国有色金属学会.2010(南昌)中西部第三届有色金属工业发展论坛论文集:2010卷.

[14] 北京矿冶研究总院分析室.矿石及有色金属分析手册[M].北京:冶金工业出版社,1990:168-171.

[15] 林发,黄美新.苯基荧光酮-十六烷基三甲基溴化铵分光光度测定煤中微量镓[J].分析科学学报,1997,13(2):157-159.

[16] 龙纪群.OP乳化剂-水杨基荧光酮光度法测定锌湿法冶炼净化液中锗[J].贵州地质,2007,24(2):151-153.

[17] LIANG D Q,WANG J K,WANG Y H.Difference in dissolution between germanium and zinc during the oxidative pressure leaching of sphalerite[J].Hydrometallurgy,2009,95:5-7.

[18] 王玉芳,王海北,张邦胜,等.锌冶炼过程中镓锗的综合回收[J].有色金属(冶炼部分),2011(11):38-40.

[19] 《铅锌冶金学》编委会.铅锌冶金学[M].北京:科学出版社,2003:710-715.

[20] 李吉莲.提高湿法炼锌过程中锗的综合回收技术[J].云南冶金,2011,40(1):40-45.

[21] 张博亚,王吉坤,彭友奇,等.湿法炼锌过程中铟锗的综合回收[J].云南冶金,2007,36(5):25-28.

国家自然科学基金项目(U1404511);河南省重点攻关基金项目(142102210044);济源市科技攻关基金项目(15012027)

丁留亮(1992-),男,河南周口人,硕士生;刘伟(1981-),男,河北石家庄人,讲师,博士,主要从事重金属资源综合利用及功能材料开发.

2016-08-31

1672-6871(2017)02-0011-06

10.15926/j.cnki.issn1672-6871.2017.02.003

TF111

A