矿用自卸车车厢力学性能研究

2017-08-01董志明郭海全潘艳君段景飞丁浩然

董志明,郭海全,潘艳君,段景飞,丁浩然

(1.内蒙古北方重型汽车股份有限公司,内蒙古 包头 014030;2.内蒙古包头北方安全防护装备制造有限公司,内蒙古 包头 014030)

矿用自卸车车厢力学性能研究

董志明1,郭海全1,潘艳君2,段景飞1,丁浩然1

(1.内蒙古北方重型汽车股份有限公司,内蒙古 包头 014030;2.内蒙古包头北方安全防护装备制造有限公司,内蒙古 包头 014030)

车厢是矿用自卸车的关重部件,在使用过程中承受着动态变化的载荷,受力情况极为复杂,需要对车厢的受力进行分析研究以作为评判设计的依据。本文对车厢在物料运输、举升卸料、空载返程、装载物料4种工况下的受力情况进行分析研究的基础上,采用有限元方法对车厢的强度、刚度、疲劳性能进行分析计算,计算结果可作为评判车厢设计优劣的依据,也可以作为车厢轻量化设计、优化设计的依据。

矿用自卸车;有限元;车厢;强度;刚度

矿用自卸车主要应用于露天矿山散装物料的运输,车厢作为矿用自卸车重要部件之一,在实际工作过程中承受着多种载荷,比如扭转、弯曲、冲击、振动;车厢的额定载重量是车厢自重的7~10倍,车厢自重占整车整备质量的15%~25%;并且车厢和物料对车架的作用是车架设计过程中需重点考虑的因素。所以说在设计过程中准确地计算和评估车厢的力学性能,对于车厢轻量化设计、提高车厢寿命、研究车厢对车架的作用、提高运输效率等方面有着极为重要的意义。

近年来国内外学者对车厢的力学性能进行了研究。刘钊等[1]在对车厢静态有限元分析的基础上,研究了车厢的轻量化设计;马洪锋等[2]在研究整车布局的前提下,对车厢的优化设计进行了分析研究;王越等[3]对车厢冲击过程的力学性能进行数值模拟;石金鹏等[4]对矿用自卸车的车量化设计进行了研究;于振伟等[5]对大型电动轮矿用自卸车车厢进行了数值分析。本文在总结以上学者研究的基础上,针对矿用自卸车在不同工作环境下对车厢的载荷分别加以研究,用一种较为系统的方法评估车厢的力学性能,作为评判设计的依据。

1 车厢结构特点

矿用自卸车车厢的卸料方式一般为中顶后卸式,根据车厢底板的结构特点车厢大致可以分为两种类型(图1)。一种类型是车厢底板水平放置,底板尾部后翘一个角度,底板尾部的后翘一方面可以防止车辆在行驶过程中物料掉落,另一方面车厢在卸料时后翘的底板上可以覆盖一层物料,形成“料磨料”的情况,减轻物料对车厢底板的磨损;另一种类型是车厢底板整体倾斜一个角度,一般为12°,从侧面来看形成一个楔形。在装载某些密度较小的物料时,车厢尾部可以增加一个尾板,以增加车厢的容积。不管是那一种类型的车厢,其主要由车厢底板、侧板、前板、驾驶室护板及相关辅件组成,各部件由钢板和筋槽组成,再整体焊接(图2)。

图1 两种类型的车厢

图2 典型车厢结构

车厢在使用过程中,由于物料的作用力,在侧板与底板、侧板与前板等连接部位的根部会形成很大的应力,另外车厢侧板与底部连接处的尾部是一个半开放结构,整体刚性较差,在使用过程中受物料的作用力,侧板会逐渐变形并向外张开。车厢的使用环境可以分为满载物料运输、举升卸料、空载返程、装载物料4种情况,本文根据整车使用环境的不同,有针对性地研究了车厢各部件的受力情况。

2 物料运输

在物料运输环节,可以细分为整车匀速行驶、加速行驶、转向行驶3种情况。运输过程中车厢的受力主要有车架对车厢底板的支撑力,物料对车厢底板和侧板、前板的压力,以及由于加速、制动、转向过程中产生的惯性力。

关于物料对车厢底板的作用力,分析方法较为简单,可以在Pro/E或其他三维软件中根据物料堆积后的形状,计算出物料对底板的压力分布。物料对底板的压力分布是一个连续变化的量,可以用函数拟合,或者是将压力分布数据离散为一个数据表,有限元软件支持函数或数据表的载荷。

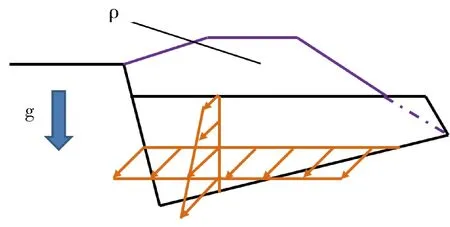

车厢侧板及前板的受力情况较为复杂,在本文中重点说明车厢侧板的受力情况。根据整车的工作环境及装载物料的不同,车厢的受力情况也不同。关于车厢侧板和前板在物料作用下的压力问题是非常复杂的,与物料的特性、密度、含水率、温度等有着很大的关系,目前有很多理论针对散装物料对侧壁的压力进行研究。对于矿用自卸车来说,车厢的形状和物料堆积后的形状是复杂的,并且车辆在运行过程中,车厢承受着一个动态变化的载荷,车厢侧板和前板的压力分布是实时变化的,而且车辆在工作过程中的环境复杂多变,详细分析计算某一物料在某一特定环境中对车厢的作用力意义也不是很大。本文提出了一个参考静水压力的方法(图3)来计算物料对侧壁的压力,虽然它不能准确描述车厢复杂多变的工作环境,但是它可以作为一种衡量指标,用来判定车厢力学性能的优劣。

2.1 满载匀速行驶

在该工况下,堆积的物料会对车厢侧板产生一个指向外侧的张力(图4),引起车厢侧板的变形,以及会在车厢侧板和底板连接处产生较大的集中应力。物料对车厢侧板的分布压力可以用一个简化公式(式(1))进行计算。

(1)

式中:σ为物料对车厢侧板的压应力;ρ为物料的密度;g为重力加速度;z为车厢侧板顶部到物料的距离;zmax为物料顶部到车厢侧板顶部的距离。

图3 车厢侧板压力分布

图4 满载匀速行驶时车厢侧板压力分布

在Ansys软件中,可以施加Hydrostatic Pressure载荷,该载荷是一种模拟流体对容器侧壁压力的载荷,随着流体高度的增加,流体会对侧壁产生一个连续性变化的压力。从式(1)可以看出,在满载匀速行驶工况,物料对侧板的压力约等于2/3倍的静水压力。

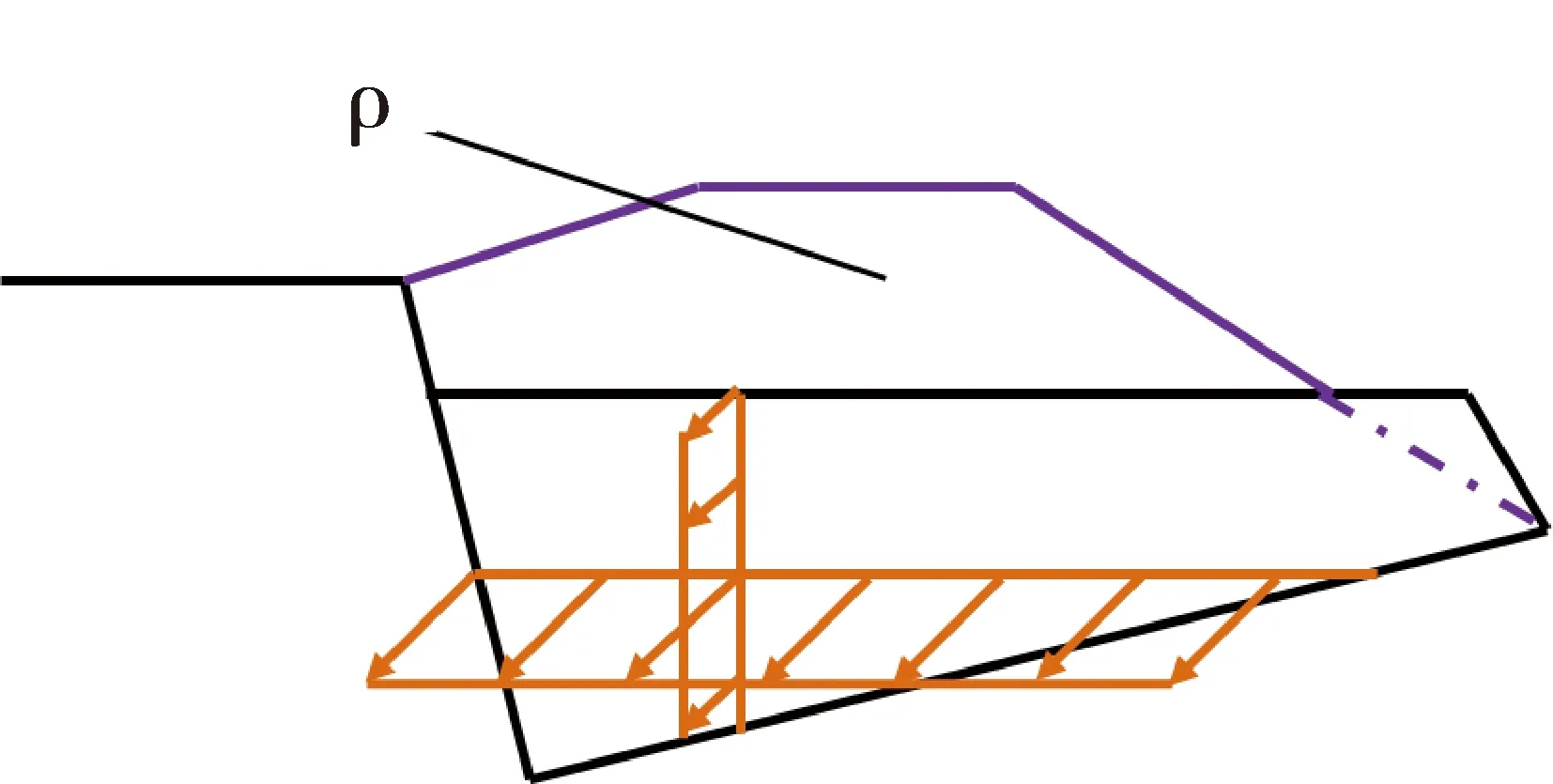

2.2 满载加速行驶

该工况是指大扭矩情况下的启动(图5),也就是说以动力传动系统的最大扭矩进行启动,由于各车型的整备质量和动力传动系统配置的不同,启动能力也稍有差异,根据动力传动系统的参数和整车质量可以确定车辆在启动时的最大加速度。在分析时也可以进行简化计算,根据对各车型进行计算和对比,以及参考相关文献的情况下,在该工况下,最大启动加速度确定为0.3 g。物料对车厢侧板的分布压力可以用一个简化公式(式(2))进行计算。

(2)

式中:σ为物料对车厢侧板的压应力;ρ为物料的密度;gx为启动加速度;x为车厢尾部到物料某一位置的纵向距离。

从式(2)可以看出,在满载加速行驶工况,物料对侧板的压力约等于1/7倍的静水压力,这里要注意到加速度的方向指向车辆的正前方。

2.3 满载转向

当车辆在转向行驶时,由于离心力的作用,物料会对车厢的外侧侧板产生一个正压力(图6),压力的大小与车辆的最大侧向加速度相关,见式(3)。

(3)

式中:σ为物料对车厢侧板的压应力;ρ为物料的密度;gY为车辆的侧向加速度;W为两车厢侧板之间的距离。

图5 满载加速行驶时车厢侧板压力分布

图6 满载转向行驶时车厢侧板压力分布

从式(3)可以看出,在满载转向行驶工况下,物料对侧板的压力约等于2/5倍的静水压力,并且与车厢的宽度相关。

3 举升卸料

在车厢的底板上设计有举升支座,用来安装举升缸。举升过程中,举升支座承受的载荷大小和方向是随时间变化的,属于一个动态的过程。考虑到在举升过程中,一方面随着物料的卸载,车厢及物料的质量逐渐减小;另一方面在举升过程中,车厢向后旋转,车厢及物料的总质心逐渐向后移动。所以在举升的初始阶段,举升力最大,同时对举升支座的载荷也最大。所以在分析时,可以将这个工况简化为一个稳态载荷,只考查举升初始时举升力对车厢的影响。

4 空载返程

由于矿用自卸车的悬挂系统设计主要是考虑车辆在满载情况下的使用环境,所以说在空载返程时,车厢的振动频率要高于满载情况。这样确定空载时车厢的振型和固有频率,优化车厢的结构参数,避免车厢在一般路面上发生共振有着重要意义。

对车厢进行模态分析,可以从另外一个角度考查车厢的刚度特性。通过车厢的固有频率能够评价车厢与路面或其它激励之间的动态干扰,这样可以修改车厢的结构避开激励频率,防止共振。另外通过模态分析可以获得车厢的振型,判断出变形较大的位置,用来确定车厢结构改进的措施,从而可以改进车厢风度,减少振动噪声的产生和传递。车厢的前十阶频率一般低于100 Hz,振型以弯曲或扭转为主。

图7是某一型号矿用自卸车车厢的5阶和7阶模态振型,其固有频率分别是29.23 Hz和34.52 Hz,可以发现车厢侧板和顶板在该频率下有较大弯曲和扭转变形。

图7 车厢振型

5 装载物料

在装载物料时,车厢底板要承受物料的冲击载荷,冲击载荷的大小与物料的特性、车厢的载重量、装载机的高度相关。矿用自卸车的载重量范围是28~400 t,一般来说,为了提高装载效率,4~5个铲斗是装载机与矿车的最佳匹配,这样平均到每一铲斗大约是7~100 t。分析时可以根据车辆的载重量,制定一个标准试块,以统一的高度自由落体来模拟物料对车厢底板的冲击。

6 车厢的有限元分析方法

6.1 车厢的有限元建模

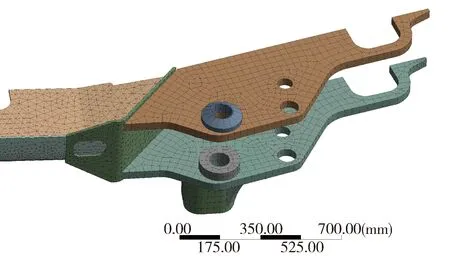

以某车型车厢为例,该车厢的额定载重量是100 t,由不同板厚和不同材料的钢板焊接而成,为得到车厢的整体应力、变形分布,以及局部关注位置的应力状态,采用Ansys有限元软件对车厢进行分析计算。该车厢的大部分零部件由钢板折弯成形后拼焊而成,并且零部件的几何尺寸远大于板厚,所以采用壳单元进行网格划分,采用壳单元可以大大减少单元数量,缩减计算规模;一些几何尺寸与板厚相差不大,并且结构复杂的零部件采用实体单元进行网格划分。网格质量对分析结果有着很大的影响,尤其是在进行一些非线性分析时,质量差的网格在求解过程中甚至不能收敛,推荐的网格质量标准参考表1。图8是车厢的有限元模型,大部分采用壳单元进行网格划分;图9是车厢铰接支座处的网格划分,由于该处结构较为复杂,并且有个别零件不属于薄壁零件,所以采用实体单元进行网格划分。

表1 车厢网格质量标准

图8 车厢整体网格划分

图9 铰接支座网格划分

6.2 焊缝处理方式对车厢分析结果的影响

在对车厢进行有限元建模时,焊缝的处理非常重要。车厢结构中有着大量的焊接连接,对其进行整体分析时,先可以忽略焊缝对结构刚度的影响,零件与零件之间定义BOND接触形式,在得到部件的整体位移场分布后,可以采用子模型的方法对所关注的区域补充完善焊缝(用体单元精细模型表示),定义材料、划分规则细致的网格后进行有限元分析,这样就可以在缩小计算规模的前提下得到关注区域较为准确的应力分布。

目前对于焊缝的有限元分析主要集中在汽车焊点上,对于大型工程机械的焊缝研究较少。焊缝对于结构的刚度、应力、模态有着一定的影响,合理、准确地对结构上的焊缝进行模拟有着重要的意义。根据分析计算的目的不同,焊缝模型可以分为精细模型和简单模型两种。精细模型以体单元精细网格的形式表达焊缝,其分析结果与实体最为接近,可以得出焊缝本身的应力场分布,以及进行疲劳寿命预测;简单模型它不关注焊缝本体的应力场,主要是模拟焊缝的刚度特性对周边结构的影响。

焊缝简单模型和精细模型的应用原则:对部件进行整体分析时,主要是关注部件整体上的应力场和位移场分布,忽略了一些细节结构特征的影响,此时为了缩减计算规模,适宜采用简单模型;如果关注部件上某一位置处焊缝的应力场、位移场以及对其周围局部位置的影响,推荐使用精细模型,采用体单元精细网格表示焊缝。

图10是焊缝的精细模型和简单模型,精细模型中用体单元精细网格模拟焊道的实际形状,简单模型中直接在两块板之间定义接触行为。通过图11可以看出,在相同的边界条件和载荷下,在接近焊缝区域的位置精细模型和简单模型的分析结果区别很大,在远离焊缝区域的位置,应力场分布基本一样。这说明焊缝只对局部位置处的刚度和应力场有影响。

6.3 结果分析

为了方便载荷施加及约束条件的处理,在对车厢进行有限元分析时,将车架用一个简单的粗糙模型代替,约束车架的所有自由度;定义车厢铰接孔与车架铰接孔为无摩擦圆柱支撑;定义车架上表面对车厢底板纵梁的支撑;对车厢底板及侧板施加物料质量产生的载荷,并采用上文所述的方法施加载荷。

图10 焊缝的精细模型和简单模型

图12是车厢侧板在满载匀速行驶工况下的Von-Mises等效应力分布,可以发现高应力主要集中车厢侧板与底板的连接处,以及加强筋交叉的位置。图13是车厢侧板的变形分布,可以发现车厢侧板在物料挤压的作用下发生了变形,最大变形量为7.64 mm。

图11 精细模型和简单模型应力场分布比较

图12 车厢侧板等效应力分布

图13 车厢侧板变形分布

7 结 果

计算机技术的发展为有限元技术的推广和应用提供了很好的平台,本文在对车厢各工况的受力情况进行分析的基础上,提出采用有限元的分析方法来对车厢的力学性能进行评估,可以克服物理试验费用高、周期长的缺点。不同型号规格的车厢之间有很多共性,企业可以根据自身产品的特性,规范分析流程和分析过程中需重点关注的要素,制定出相应的标准或规范,这样可以大大缩短产品设计和分析周期[6]。

[1] 刘钊,朱平,籍庆辉.静动态工况下的自卸车车厢轻量化设计[J].机械科学与技术,2016(5):112-117.

[2] 马洪锋,董栓牢,孟庆勇,等.某型矿用自卸车车厢结构设计与分析[J].工程机械,2012(8):33-36,113.

[3] 石金鹏,杨祖一.SGA3723矿用汽车货箱轻量化设计的实现[J].金属矿山,2009(8):111-113,129.

[4] 余振伟,张强.SET230型电动轮矿用自卸车车厢数值分析研究[J].建设机械技术与管理,2010(1):103-106.

[5] 董志明,郭海全,潘艳君,等.有限元技术在矿用自卸车设计中的应用[J].计算机辅助工程,2011(4):63-67.

[6] 王越,何阳.矿用自卸车车厢承受冲击的数值分析[J].山东交通学院学报,2014(4):15-19.

Study on the mechanical properties of dump truck’s body

DONG Zhiming1,GUO Haiquan1,PAN Yanjun2,DUAN Jingfei1,DING Haoran1

(1.Inner Mongolia North Hauler Joint Stock Co.,Ltd.,Baotou 014030,China;2.Inner Mongolia North Safety and Defend Equipment Co.,Ltd.,Baotou 014030,China)

It was important to analyze mechanical properties of dump truck’s body that was the key part of dump truck and bear varying dynamic load,the stress distribution is very complex when the truck in use.A finite element method was put forward to calculate the strength,stiffness,fatigue performance of dump truck’s body under transporting material,unloading material,returning,loading material.It can be the evidence of lighting design and optimizing design of the body.

dump truck;finite element method;body;strength;stiffness

2017-03-30 责任编辑:刘艳敏

国家火炬计划资助(编号:2011GH040162)

董志明(1979-),男,高级工程师,清华大学访问学者,主要从事矿用自卸车设计工作及车辆结构强度和刚度研究,E-mail:dzm@chinanhl.com。

TD572+.1

A

1004-4051(2017)07-0159-05