化学清洗技术在韶钢煤气锅炉的应用

2017-08-01刘耀辉

刘耀辉

(宝钢集团广东韶关钢铁有限公司,广东 韶关 512123)

化学清洗技术在韶钢煤气锅炉的应用

刘耀辉

(宝钢集团广东韶关钢铁有限公司,广东 韶关 512123)

锅炉化学清洗是指通过加入化学药剂的水溶液与锅炉汽水系统中的腐蚀物、沉积物、水垢等发生化学反应,使锅炉受热面内表面清洁,并在金属表面形成一层钝化膜的方法。锅炉定期进行化学清洗后,可一定程度的提高锅炉热效率、改善机组水汽品质,有效防止受热面发生爆管和水循环事故,保证锅炉安全、稳定、高效运行。

锅炉;垢量;清洗;机理;效果

1 概述

韶钢共有 5台煤气锅炉发电机组,其中 4#锅炉为2005年 11月投产,3#锅炉为 2009年 9月投产,3#、4#锅炉是运行年限最长的两台煤气锅炉。

2016年 4月 22日 20:06分 3#锅炉水冷壁出现爆管停炉事故,其外观形貌如图1所示,图中箭头所指为爆管水冷壁管子表面一个因爆破形成的孔洞。同年6月,由广东省特种设备检测研究院对 4#锅炉进行内检,在前墙水冷壁炉右数第 8根,自炉膛底部往上 2.4~ 3m处进行割管检查内壁结垢情况时,测得向火侧垢量为920g/m2、背火侧垢量为 860g/m2。2016年 8月,经委托广东省特种设备检测研究院对3#锅炉水冷壁管出现的爆破现象进行失效原因分析,经检验垢量与 4#锅炉类似。

图1

2 清洗必要性分析

根据检修统计,4#锅炉上次化学清洗时间为 2005年 10月,3#锅炉上次清洗时间为 2009年 8月,清洗间隔年限已超过 8年以上。综上所述,3#、4#锅炉水冷壁垢量和清洗间隔时间均已超过《火力发电厂锅炉化学清洗导则》的规定值,必须进行化学清洗,以提高锅炉受热面的有效换热效率,保证锅炉良好的水循环和汽水系统的清洁。锅炉化学清洗必须由可靠的专业队伍进行。

3 锅炉清洗技术方案(以 3#锅炉为例)

3.1 清洗方案确定

水冷壁割管检测(拉伸、电镜扫描、金相分析),未发现严重氢脆现象。经过溶垢试验及垢样检测分析,水垢主要成分为氧化铁垢,还有少量钙、镁垢及难溶氧化铁层中的铜含量(这里铜含量高)。根据上述检查结果,清洗队伍最终采用盐酸酸洗除垢加氨洗除铜清洗工艺进行清洗,顺序为酸洗→氨洗。

3.2 化学清洗机理

3.2.1 盐酸清洗机理

锅炉水冷壁结垢以氧化铁垢最为常见,氧化铁垢的形成,主要与锅炉水中含铁量的大小和炉管上局部热负荷的控制有关。铁的化合物的形态主要是带正电的胶态氧化铁。当水管上局部地区的热负荷过高时,该部位的金属表面因电子集中而带负电。结果带正电的氧化铁微粒向带负电的金属表面聚集,便形成了氧化铁垢。

盐酸去除沉积物的机理有以下几点。

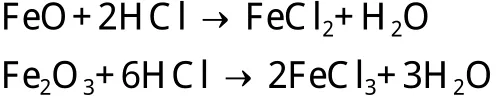

(1)溶解作用。盐酸能与紧靠金属基体的 FeO与外表的 Fe3O4、Fe2O3等氧化物反应生成溶于水的盐。其反应式如下:

盐酸还能溶解碳酸盐水垢,其反应式如下

(2)剥离作用。盐酸和一部分氧化物作用时,尤其是和 FeO反应时,破坏了附着物和金属的连接,致使附着物剥离下来。

(3)气掀作用。盐酸不仅能与碳酸盐垢反应产生CO2气体,而且还能与夹杂在沉积物中的铁微粒发生反应放出氢气,反应如下:

这些气体在逸出过程中,对附着物具有较大的掀动力,使沉积物从管壁上脱落下来。

由上述可知,盐酸清洗时,所发生的反应不完全是附着物溶解的过程,还有使附着物从金属表面脱落下来的作用。

3.2.2 氨洗除铜机理

氨洗过程中,铜离子在氨水中能生成稳定的铜氨络离子,过硫酸氨能促进铜的溶解。其反应如下:

3.3 化学清洗范围

本次锅炉清洗范围:省煤器、汽包、水冷壁管、集中下降管(含分散降水管)、上下联箱及连接管道(图2)。

图2

3.4 清洗前汽包和过热器保护

清洗前汽包内部装置需拆除,下降管加装节流孔板。过热器注联氨和氨水保护。在清洗箱配含联氨200mg/L、用氨水调 PH>9.5的除盐水注入过热器。

3.5 锅炉盐酸清洗工艺

锅炉盐酸清洗工艺如下:水冲洗→盐酸清洗→清洗后除盐水冲洗→氨洗除铜→ EDTA二钠漂洗钝化。

3.5.1 水冲洗

清洗系统冲洗合格后,利用清洗临时系统,开启循环泵进行上水,依次切换循环回路,检查循环是否正常,冲洗至排水澄清。

3.5.2 汽包内清理、挂试片

把汽包底部的沉积物人工擦洗清除干净。在汽包内用带绝缘皮的电缆线挂3片标准腐蚀试片,关闭汽包人孔门,确保严密。

3.5.3 清洗加温、循环试验

利用清洗临时系统进行锅炉上水,开循环泵,开启清洗箱混合加热装置通入蒸汽加热,温升正常。

3.5.4 加入缓蚀剂

缓蚀剂浓度为:0.3%~ 0.5%IS-129。循环 40分钟左右,确定各回路缓蚀剂浓度基本均匀。

3.5.5 酸洗

缓蚀剂循环均匀后,立即加入工业盐酸。盐酸与水稀释混合,通过浓酸加药泵加入到清洗循环箱内,浓酸加酸速度控制在清洗循环泵出口酸浓度不超过 8%。酸加完后加 0.5%的氟化氢铵,在加药箱中溶解后打入循环系统。

加酸到酸洗液中盐酸浓度为 6%~ 7%,并用蒸汽加温至 50℃ ±5℃ ,循环 1~ 2h。按要求切换循环回路。

酸洗分析项目为: ① 盐酸浓度;② Fe3+和 Fe2+;③ 温度。

终点判断:锅炉出口(回酸口):酸浓度趋于稳定,间隔二次酸浓度变化小于 0.2%;Fe3+浓度上升到最高峰,并趋于下降;取出监视管,检查清洗状况基本清洗干净。在酸洗过程中,如果 Fe3+>300mg/L时,应加入还原剂Vc-Na降低 Fe3+浓度。

3.5.6 酸洗后水冲洗

酸洗结束后,开排水阀和补水阀,可先用工业水冲洗,再用除盐水冲洗,直至出口 ΣFe< 50mg/L,pH≥ 4.0~ 4.5。

3.5.7 氨洗

酸洗后水冲洗合格后,迅速加氨水 ,氨水浓度1.3% ~ 1.5%, 再 加 过 硫 酸 铵0.75%,清洗温度:25~ 30℃,清洗流速:0.2~ 1 m/s,清洗时间:1~ 2 h。

3.5.8 漂洗、钝化

氨洗结束,水冲洗至 pH在 7.0左右。

加缓蚀剂:0.05%~ 0.1%;循环 40min,开蒸汽加温到 70℃左右。加 EDTA二钠: 0.3%~ 0.4%;联氨1000mg/L;用工业氨水调 pH值 :9.0~ 10;加温到 80~ 90℃;按回路进行漂洗、钝化。时间 : 4~ 5h(视监视管检查结果而定)。

3.5.9 废液处理

盐酸清洗后,废酸液排入中和池,并且同时加入氢氧化钠和石灰中和 pH值 6~ 9,经中和池排水泵排到钢厂污水处理系统。

表1 3#锅炉清洗检验报告

4 锅炉清洗后效果

4.1 锅炉清洗报告(表1)

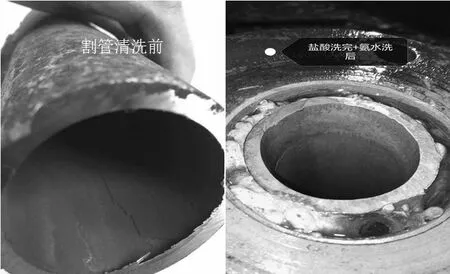

4.2 清洗效果照片对比(图3)

图3

5 结语

清洗作业先安排 4#锅炉进行,4#锅炉清洗完后随即根据生产检修计划安排3#锅炉清洗。因此在借鉴了 4#锅炉成功的清洗经验基础上,3#锅炉在以下几个方面进行了优化和完善,并取得了上佳效果。

(1)加热蒸汽管道全部包保温,最大限度减少散热损失。

(2)清洗前,进行了整个系统的清洗模拟试验,确保蒸汽压力、蒸汽流量和温度达到清洗要求。

(3)鉴于上次清洗完成以后,汽包留有大量的淤泥,本次清洗增大了下降管盖板的孔径,清洗完成后,汽包基本里基本无淤泥积存。

(4)经计算,3#锅炉清洗后锅炉热效率提高了0.59%,达到节省燃料、提高热效率的目的。

综上所述,本次清洗一共两台锅炉(3#、4#锅炉),两台炉除垢率均达到 95%以上,其它各项指标均在标准范围内,实现清洗除垢效果优良水平,对同行业锅炉具有借鉴和指导意义。

[1]火力发电厂锅炉化学清洗导则 [M]. 国家能源局,2012.

[2]初立杰 . 电厂化学 [J]. 北京:中国电力出版社,2006.

[3]火力发电厂机组大修化学检查导则 [M].中国电力出版社,2009.

[4]李培元 . 火力发电厂水处理及水质控制 [M].北京:中国电力出版社,1999.

TG172

A

1671-0711(2017)07(下)-0210-03