冶金设备液压系统维护与保养策略

2017-08-01高紫文

高紫文

(山东钢铁股份有限公司莱芜分公司机械动力部,山东 莱芜 271104)

冶金设备液压系统维护与保养策略

高紫文

(山东钢铁股份有限公司莱芜分公司机械动力部,山东 莱芜 271104)

随着液压技术在各大领域中的推广应用,冶金设备也逐步引入了液压系统,而在冶金设备的日常运作中,一旦液压系统出现故障,将会导致设备的开停工时间受到影响,从而降低企业的经济效益。因此,做好冶金设备液压系统的日常维护与保养尤其重要。基于此,对冶金设备液压系统维护与保养策略进行了探讨。

冶金设备;液压系统;维护与保养;策略

随着科技发展浪潮的不断推进,冶金设备的更新速度也不断加快,当前,冶金设备的类型多种多样,比如电动冶金设备、液压设备等。而在众多的冶金设备中,由于液压设备具有操作性强、自动化程度高以及安全等优点在冶金生产中受到了广泛的应用。在生产过程中,因为冶金生产环境变化多端,若液压系统发生故障,将会造成设备无法正常运转,影响生产效率,给企业带来巨大的经济损失。对此,做好冶金设备液压系统的日常维修与保养工作则显得尤为重要。

1 冶金设备液压系统的工况特点

相比于其他设备来说,冶金设备液压系统具有如下特征。一是对设备的控制要求高,一旦出现故障,会使整个设备出现瘫痪状态;二是冶金设备中的连铸、连轧具有一定的连锁效应,必须确保两者同时启动、同时关闭;三是系统压力高,冶金设备大多为功率高的大型重载设备,系统压力要求较为严格;四是工作时间长,企业在生产中大多采取的是三班连续生产制,使得设备长期处于运行状态,停产检修时间有限;五是作业现场环境恶劣。冶金设备通常会在高温而且潮湿并伴有一定冲击与振动的情况下工作,长期受到外界环境的影响,加剧了设备的磨损速度,容易使液压系统发生泄漏等不良现象。

2 冶金设备液压系统的常见故障分析

(1)温度过高。由于受到液压系统内泄、冷却器堵塞以及摩擦损失等因素的影响,使得液压系统中的零部件受热而发生膨胀现象,无形之中加大了相对零件之间原有的距离,造成摩擦阻力增加,机械磨损加剧,缩短了冶金设备液压系统的使用寿命。

(2)冶金设备液压系统在运行中,由于润滑不彻底、摩擦阻力变化幅度较大等因素的影响,会造成系统运行不畅或者引发相关故障。

(3)因为油箱油位过低没有及时补充或者是泵不供油、油温过高等因素的制约造成液压系统无压力,或者压力不能达到实际运行所需,引发的故障问题。

(4)由于泵工作原理与加工装配出现较大的误差或者是换向时油液惯性等原因所引发的系统压力波动,影响设备的正常运行。

3 冶金设备液压系统维护与保养策略

3.1 控制液压系统内部污染源

(1)系统安装前的冲洗工作。冶金设备液压系统在安装前必须进行冲洗,在冲洗时应遵循以下原则:首先将钝化液、酸洗液以及中和液按照一定的比例充分混合均匀;其次挑选流量较大的冲洗装置;最后操纵各个元件的动作,使污染物从管道内以絮流的方式流出。冲洗工作完成后,工作人员需在热态环境下将冲洗液及时排掉,并随机取出一定量的污染物,进行检测。

(2) 液压元件及液压油的管理工作。在液压元件的选择中,绝对不能为了贪图便宜而从一些没有任何资格证书的厂家处购买,而应从具有资质的生产厂家处购买,特别是一些过滤器、滤芯等产品,还应注意生产厂家在污染控制方面是否做得到位,不得挑选已被污染的元件。配件运输中,相关人员应做好油口的密封工作,以免空气等混入其中,造成配件污染等不良现象的发生。工作人员在进行油液采购时,必须对油液进行随机取样检验,待各项参数指标均符合要求后才能将其注入到储油罐中,油液的保管必须使用专门的容器,而且要注意密封保存,以免油液氧化变质。油液未使用前,工作人员都应定期对其进行检查,观察油液封存效果,是否超过保质期,严禁使用过期或者劣质油液。此外,油液使用前必须由加油小车进行过滤,完成后可将其加入到液压系统中,确保设备的安全运行。

3.2 防止空气进入液压系统

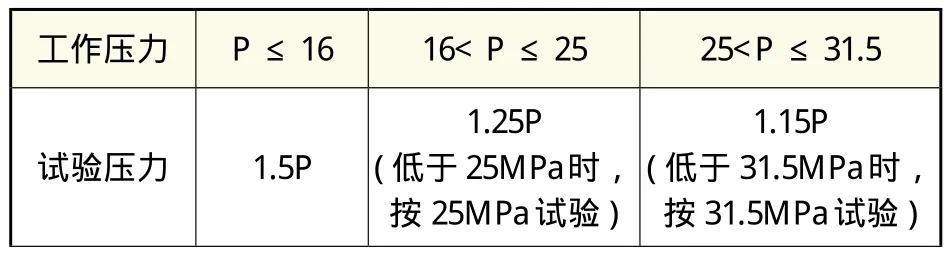

为了避免空气进入到液压系统中,应将吸油管与回油管插入到油面一定深度。工作人员应定期对油箱内油面的高度进行检查,不得出现油量不足等现象,应确保油泵吸油管一直处于油液中。此外,系统的各部分均应保持油液的充满度,工作人员可在油泵的出口安装一个单向阀并在油路上设置背压阀,并确保各个油管的接头部位保持密封状态,尤其是吸油管路,如果密封不严实,会导致内部油压远小于大气压,空气会从缝隙部位进入到液压系统中,引发相关故障问题。液压系统安全完成后需对各项参数进行压力试验,具体参照表1所示。

表1 试验压力(单位为兆帕)

3.3 加强对液压原件的保护

冶金设备液压系统在实际运行中,操作人员必须时刻关注液压系统的荷载情况,严禁出现超载现象,以免造成系统内元件受损,缩短系统的使用年限。与此同时,根据液压冲击引发的原因,采取恰当的方式进行处理。如果液流中止造成液压冲击现象,可采取增加蓄能器的方式进行有效解决,若因运动部件惯性造成的液压冲击现象,则可通过调节运动部件的速度来得以解决。

3.4 严格控制外部污染物的入侵

为了避免外漏的液压油发生回流现象,可采取设置防尘装置的方式进行有效处理,防尘装置通常安装在活塞杆与油箱通气孔部位。若系统发生故障需要拆解处理时,对于不能立即装复的原件要做好防护措施,以免原件污染。拆卸液压管路时,需将内部的杂物进行彻底清理。重新更换的新钢管应采取酸洗或者喷砂的方式清洁管内污垢后再放入到系统中。液压元件如必须拆卸,应做好清洁工作,将零件吹洗晾干后置于干净的地方,使用毛刷对零件进行擦洗,但不能使用棉纱类材质对零件进行拆洗,因为棉纱容易发生掉落,容易造成油道堵塞现象的发生。清洗时可使用柴油或者汽油,但橡胶密封件只能用柴油进行清洗,以免造成橡胶件老化变质。此外,还应将液压系统表面的尘土以及油污进行定期清理,及时更换滤油器滤芯,做好油箱的排污工作。

3.5 注重对冷却系统进行保养

冶金设备液压系统日常保养中应对油温进行有效控制,以确保散热器处于良性运行状态,将冷却系统的温度控制在一定范围内,有效降低气泡破裂的能量,以免因温度过高,造成冷却系统不能正常工作,最终引发设备故障现象的发生。一般情况下,液压泵入口油温应控制在 60℃以内,液温应控制在 40℃以内。在对最低温度进行设置时,需确保系统可以正常运转。做好散热系统的设备,也能避免油温过高对系统所带来的不良影响,确保系统得以安全、稳定运行。此外,在系统中添加冷却水时,要对水质进行检查,看其是否存在杂物或者腐蚀物质,防止水管因腐蚀造成冷却水回流到油液中,引发故障现象的发生。对于故障频发部位,应进行细致分析,找出问题所在,并采取有效的措施加以改进,提高设备的运行效率。

4 结语

综上所述,冶金设备液压系统的日常维护与保养工作是确保冶金企业正常生产运营的一个重要保证,也是提高冶金设备使用的合理性、延长设备使用寿命的一个关键所在。只有采取有效的维护与保养策略,才能够有效减少因设备故障造成的检修费用,确保冶金企业的安全生产,长远来看,更加有助于冶金企业的健康发展,必须予以足够的重视。

[1]宋宝玉 ,王泉 .硫化机液压系统常见振动噪声原因及故障排除实例 [J].机床与液压 .2016(04):105-106.

[2]乔丽霞 ,潘明存 .工程机械液压系统故障的检查及其维护方法分析 [J].装备制造技术 ,2013(5):71-73.

[3]张磊 ,马敬龙 .机械化掘进采煤液压系统设备使用维护及保养研究 [J].山西煤炭管理干部学院学报 ,2015,28(2):100-101.

[4]胡方亮 . 冶金设备液压系统的维护与保养分析 [J].电子测试 , 2016(9):141-141.

[5]乔光午 . 浅谈冶金设备机械与液压系统的保养与维护 [J].黑龙江科技信息 , 2012(6):58-58.

[6]宋红亮 .试论关于冶金设备机械和液压系统均保养及维护 [J].中国机械 , 2014(8):16-16.

[7]秦学波 ,王章 ,王曙光 .冶金设备液压系统的管理与维护 [J].中国机械 , 2015(17):108-109.

[8]秦圆圆 .试论关于冶金设备机械和液压系统的保养及维护 [J].工程技术 :全文版 , 2016(11):00210-00210.

TB11

A

1671-0711(2017)07(下)-0054-02