运载火箭伞降回收着陆技术概述

2017-08-01黄伟

黄伟

(1 国防科技大学,长沙 410073)(2 北京空间机电研究所,北京 100094)

返回与再入技术

运载火箭伞降回收着陆技术概述

黄伟1,2

(1 国防科技大学,长沙 410073)(2 北京空间机电研究所,北京 100094)

随着可重复使用运载火箭成为航天领域的热点,运载火箭的回收着陆技术亦受到更大的关注。基于传统构型的运载火箭的回收一般可分为伞降回收着陆式、垂直返回式和带翼飞回式三种类型,每种类型的回收着陆技术均有其各自的优缺点。其中伞降回收着陆技术虽然落点精度较低,但是具有技术成熟度高、可靠性高、运载能力损失低的优势,长期以来世界各航天大国一直在开展相关的研究。文章针对运载火箭回收着陆中非常关键的基于伞降方式的回收着陆技术及系统开展研究,梳理了国内外运载火箭伞降回收着陆技术的发展情况。对于运载火箭的伞降回收着陆而言,中国主要开展了基于群伞-缓冲气囊的伞降回收着陆系统以及基于可控翼伞的伞降回收着陆系统两类方案的研究。文章对这两类伞降回收着陆系统进行了基本的方案论述,包括系统的组成、系统的工作程序以及涉及到的主要关键技术分析,并对两种伞降回收着陆系统进行了对比论述。最后给出了运载火箭伞降回收着陆技术的结论和相关建议。

翼伞 气囊 群伞 回收着陆 运载火箭 综述

0 引言

自从人类开始研制运载火箭以来,就一直关注运载火箭的回收问题,例如在钱学森先生 60年代初编著的《星际航行概论》中即已经有专门探讨运载火箭回收的章节[1]。

回收运载火箭的一个重要目的在于重复使用以降低成本。传统的多级火箭发射后,一、二级在工作结束后被抛弃,火箭发动机在高温、冲击溅落后必然受损,完全修复的花费极大,如果能实现运载火箭(部分)的可重复使用,则可大大降低发射费用。近年来,随着商业航天的兴起,可重复使用运载火箭成为了国际的关注热点。以SpaceX公司的“猎鹰9号”可重复使用运载火箭为例,有望实现发射成本降低为现有平均水平的1/20[2]。

运载火箭的回收对于我国有着除重复使用之外的特别意义[3]:由于我国运载火箭发射基地大部分都在内陆,运载火箭助推器与芯级的坠落地点都在陆地上,尽管这些坠落点都选择在人口密度相对较低的区域,但由于残骸落点散布范围大,仍然威胁大量的当地居民。如果能够使运载火箭的坠落速度降低,可减小对地面人员与财产的威胁;如果能够进一步使得运载火箭坠落过程中具有机动能力,精确落入指定区域,则可以基本消除对地面人员与财产的威胁。

当前,按照技术方式,基于传统构型的运载火箭的回收一般可分为伞降回收着陆式、垂直返回式和带翼飞回式三种类型,每种类型的回收技术均有其各自的优缺点。其中伞降回收着陆技术虽然落点精度较低,但是具有技术成熟度高、可靠性高、运载能力损失低的优势,长期以来世界各航天大国一直在开展相关的研究。对于我国运载火箭回收的发展需求而言,伞降回收着陆技术值得重点关注。

1 国外运载火箭伞降回收着陆技术的发展

美国、俄罗斯、欧洲等均开展了可重复使用运载火箭的研究工作,伞降回收着陆式、垂直返回式和带翼飞回式三种类型的回收方式均有所发展。虽然近年来随着 SpaceX公司的崛起,垂直返回式的运载火箭得到了更多的关注,但实际上国外在运载火箭的伞降回收着陆技术方面多年来也有较好的发展。美国主要有航天器飞机助推器的伞降回收着陆、K-1火箭的伞降回收着陆、“战神I”运载火箭第一级及“战神V”运载火箭助推器的伞降回收着陆;俄罗斯主要有“能源号”火箭助推器的伞降回收着陆、“安哥拉”火箭助推器的伞降回收着陆;欧空局主要有“阿里安5”火箭助推器的伞降回收着陆。

1.1 航天飞机助推器

每个美国航天飞机固体火箭助推器(Solid Rocket Booster,SRB)的再入质量为81 600kg,再入速度约为1 200m/s。再入时SRB纵轴接近垂直于速度方向,以便获得较大的气动阻力和较好的气动减速效果,达到亚音速后逐级打开降落伞系统,以23~27m/s的垂直速度溅落于离发射场240km的海上,SRB伞降海上溅落过程如图1所示。

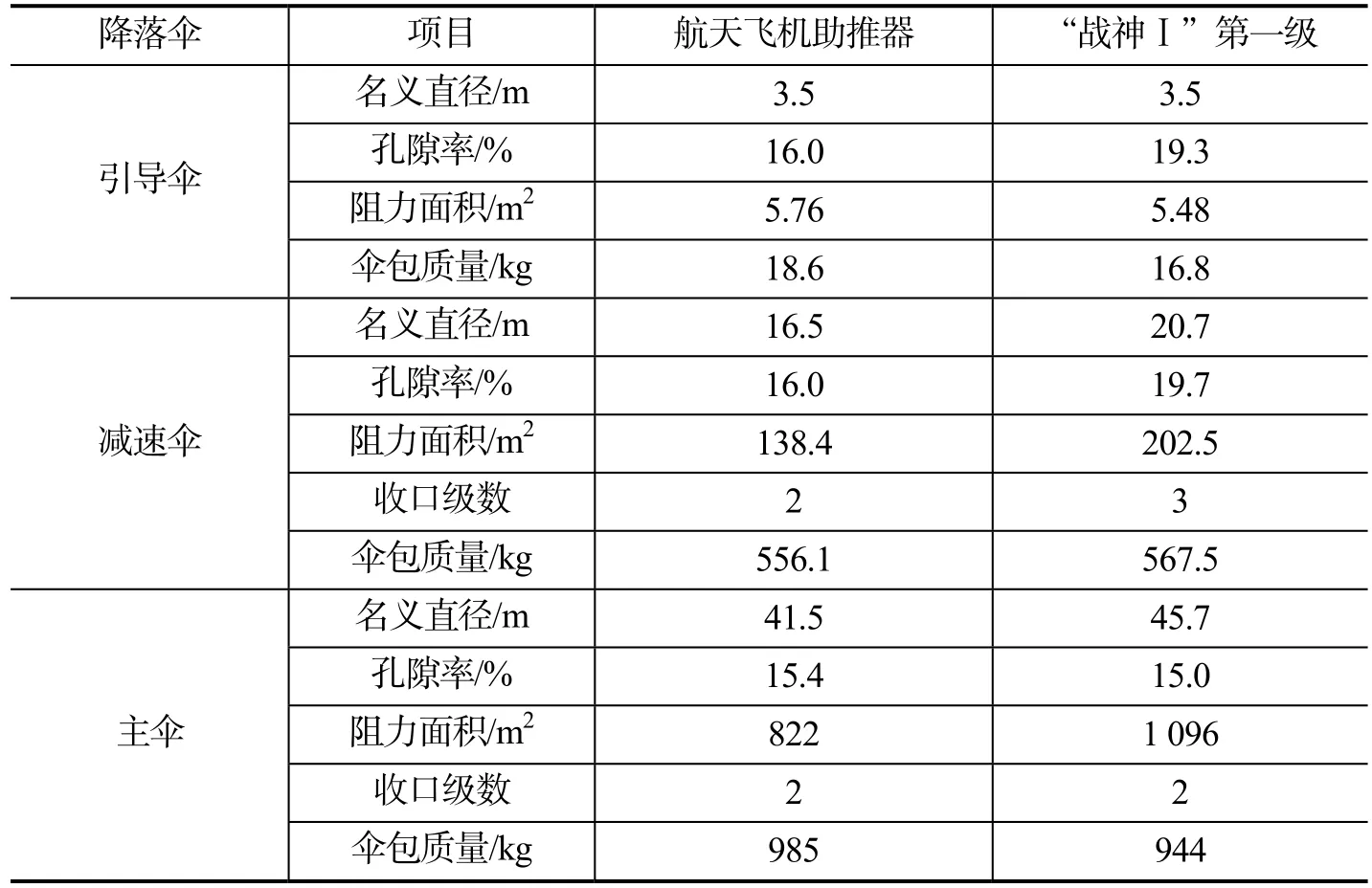

航天飞机固体火箭助推器采用的降落伞系统为:1具引导伞、1具稳定减速伞和3具主伞。1985年前,SRB降落伞系统所有伞型均为20°锥形带条伞,为尼龙材料制备。1986年后,鉴于国际空间站的任务要求,航天飞机必须携带更多的有效载荷。为了实现大幅度减小质量,SRB降落伞和伞包改用高强度质量比的材料凯夫拉和斯贝拉,伞衣结构由新型连续带条结构代替厚重的伞衣幅结构。伞衣型式用 1/4球面形伞衣取代锥形伞衣,这种新型主伞直径为37.5m,效率较高。表1为SRB回收降落伞的主要参数。自1981年至1996年,航天飞机先后80次成功完成SRB的回收[4]。

表1 SRB回收降落伞系的主要参数Tab.1 The parameters of SRB parachutes

1.2 K-1火箭

上世纪90年代,美国Kistler、Rotor等私营宇航公司参与商业可重复使用运载火箭的竞争。Kistler宇航公司开发的K-1可完全重复使用运载器与目前常规的运载火箭外形类似,垂直起飞,两级入轨,一级和二级运载器分别回收,采用降落伞系统进行逐级气动减速,最终以缓冲气囊实现在陆地上的安全回收[5-9]。

K-1运载火箭二级运载器将有效载荷送入轨道后再入大气层返回,回收质量约12.2t。二级运载器的回收系统,在高度24km左右、速度Ma=2.5时打开一个7.01m直径的稳定伞使运载器减速至亚声速,然后在8km左右高度分离稳定伞并拉出一个12.25m直径的减速伞(伞型为带条伞),减速伞一级收口。减速伞全部充满后,在主伞开伞前进行一次转吊挂动作,把运载器下落姿态由零攻角转换为 90°。之后在4~5km高度上抛减速伞并拉出三具47.55m直径的主伞(伞型为环帆伞),采用两级收口,在3km左右高度上主伞完全充满。在运载器下降至1.5km高度时气囊开始充气,采用气囊进行着陆缓冲。

K-1运载火箭一级运载器回收质量约20.5t。一级运载器在43km高度与二级运载器分离,飞行最高点达到90km。再入后,在7.6km高度,首先弹射两个12.25m直径两级收口的带条型减速伞进行稳定与减速,然后4.5km高度上减速伞分离,拉出6个47.55m直径两级收口的环帆型主伞,在主伞第一级收口状态下即进行转换吊挂,使一级运载器攻角转换为90°。主伞两次解除收口后,在3km左右高度完全充满。运载器着陆前对气囊充气,通过气囊缓冲最终的着陆冲击。两级运载器使用的减速伞和主伞基本设计是相同的,只是在具体的收口设计等方面有所不同。

K-1运载火箭一、二级运载器均为4个缓冲气囊,缓冲气囊由外囊与内囊组成,外囊起主缓冲作用,内囊用于保证运载器离地高度。一级运载器长 18m,直径 6.6m,其缓冲气囊呈圆柱形,外形尺寸为Φ2.6m×3.6m。二级运载器长18.2m,直径4.2m,缓冲气囊呈球形,外囊直径为3m,内囊直径为1.56m。气囊布局如图2所示。

气囊充气系统(Airbag Gassing System,AGS)为缓冲气囊提供氮气气源。AGS设计指标为:质量11.4kg,气囊充满时间不超过60s,运载器下降过程中能够维持气囊压力200s,运载器着陆后能够维持内囊30min。四个气囊共用一个充气系统的气瓶,气瓶压力为41MPa,容积为213L。K-1运载火箭一级运载器配置1个气瓶,二级运载器配置2个气瓶。

K-1运载火箭回收着陆系统的绝大部分研制试验已经完成,原计划在2002年进行试飞并设想成为世界上第一个可完全重复使用的地球低轨道运载器,但由于项目终止导致并未进行飞行验证。相比较于海上回收重复使用,陆上回收对于降低发射成本更具优势。

1.3 “战神I”运载火箭第一级

“战神Ⅰ”运载火箭是美国“星座”计划开发的运载工具,主要用于发射“猎户座”飞船,载人进入空间,向 ISS(国际空间站)运送人员和货物、执行重返月球任务以及载人登陆火星甚至探索更遥远星球任务。

战神Ⅰ火箭设计为火箭第一级可回收重复使用,其工作过程见图 3,火箭起飞后利用第一级动力飞行126s,飞至57.5km高度时Ma=5.9。第一级发动机燃料耗尽后分离,在降落伞回收系统作用下安全溅落海上回收[10-13]。

“战神Ⅰ”第一级降落伞回收系统的方案继承自航天飞机助推器降落伞回收系统,采用了1个引导伞、1个减速伞与3个主伞,但是主伞尺寸有较大的增加,其主伞名义直径为45.7m,质量约1t,设计承受最大飞行载荷为113t。表2为航天飞机助推器降落伞系统与“战神I”第一级降落伞系统的参数对比。

截止到2009年10月,“战神Ⅰ”火箭降落伞回收系统开展了多次的火箭橇试验(验证引导伞、减速伞的开伞状态)与空投试验(验证全部降落伞系统),其中空投模型最大达到33t,降落伞系统得到了有效的验证。但是由于美国“星座”计划的取消,战神火箭的研制也终止了。

“战神V”火箭助推器与“战神I”火箭第一级回收系统的设计基本相同,其回收方案与“战神I”火箭第一级回收方案基本相同。

表2 航天飞机助推器降落伞与“战神Ⅰ”第一级降落伞参数对比Tab.2 The comparison for parachute parameters of SRB and first stage of ares I first stage

1.4 “能源号”火箭助推器

20世纪70年代至90年代,俄罗斯进行了大型运载火箭“能源号”的研制,“能源号”火箭设计为其液体助推器可回收重复使用。助推器回收系统设计为一种通用的回收系统,其适用范围为:回收质量5~70t,开伞时回收体下降速度 0.5~2.5m,高度 5.5~15km。根据回收飞行器的质量和飞行弹道的特性对通用件进行组合选择。“能源号”助推器的主要回收系统由1具二级收口的186m2的引导伞、3具200m2/具的减速伞、3具1 800m2/具且二级收口的主伞和着陆时的反推发动机组成。

由于助推器具有长细比较大的特点,在乘主降落伞降落过程中达到稳定速度后,主降落伞与助推器的连接由垂直状态转换为水平状态,着地前装在助推器两端的反推发动机点火,使助推器以接近零的速度软着陆。

虽然最终由于“能源号”火箭型号任务的下马,该回收系统没有得到型号飞行试验验证,但已完成主要研制工作与地面试验验证,降落伞系统的有效性得到验证,并在后续应用在了“阿里安”火箭助推器的伞降回收着陆系统方案中。

1.5 “阿里安”火箭助推器

“阿里安”火箭成功进入了世界商业发射竞争领域,并取得了良好的市场份额。20世纪八十年代中期,欧空局与俄罗斯合作开始了“阿里安5”固体火箭助推器(回收质量40t、长度31m和直径3m)回收技术的研究。

“阿里安5”助推器降落伞回收系统安装在助推器的前部和头锥内,包括引导伞、减速伞伞群(3具)、主伞和附加伞等6具降落伞组成,附加伞是为了限制主伞开伞过程中速度的增加,主伞直接借用俄罗斯能源号助推器回收主伞。引导伞为1.96m直径的平面圆伞,降落伞材料为尼龙,引导伞通过连在头锥上的14m长芳纶拖带拉出3个减速伞为直径10.8m(面积90m2)的平面圆伞,为了控制开伞过载,采用了4~5级收口,减速伞工作25s。主伞名义直径48.1m(名义面积1 800m),采用了4~5级收口。附加伞不收口。

“阿里安5”助推器回收系统工作程序见图4所示。火箭起飞后126s,到达59km左右高度,助推器与芯级分离;助推器沿分离弹道继续上升到弹道顶点150km,然后下降再入大气;助推器下降到5km左右时,头锥分离装置将头锥弹出并拉出引导伞,引导伞张满后拉出3具减速伞,减速伞逐级解除收口至完全张满。当助推器下降到2.7~1.3km时,分离减速伞并拉出主伞和附加伞,主伞逐级解除收口至完全张满,最终携带助推器以小于27m/s的垂直速度溅落海上。

“阿里安 5”运载火箭的首次发射试验(“阿里安”502任务)于1996年6月进行,由于控制系统故障,火箭升空30s后发生故障,伞降回收着陆系统未得到考验。1998年10月的“阿里安”503任务中,助推器伞降回收着陆系统得以工作,成功回收一个助推器,另一个助推器在再入时因姿态处于不利状态遇到了最大气动压力而断成两节,未能回收[14-15]。

2 我国的发展情况

我国从20世纪80年代就开始对重复使用运载器进行了研究工作,包括概念研究以及单项的关键技术研究。其中重复使用运载器的研究涉及到从多级入轨、部分重复使用到多级入轨、完全可重复使用,以及单级入轨、完全可重复使用等多种方案[16-17]。

对于运载火箭的伞降回收着陆而言,我国主要开展了基于群伞-缓冲气囊的伞降回收着陆系统以及基于可控翼伞的伞降回收着陆系统两类方案的研究。

其中,中国运载火箭技术研究院研发中心与北京空间机电研究所共同开展了运载火箭一子级回收着陆系统的研究,采用群伞+气囊回收系统的方案设计,完成了缩比级群伞系统原理样机的研制并进行了高塔投放试验、空投试验,完成了缩比级缓冲气囊原理样机的研制并进行了着陆冲击试验(如图5~6所示),可为后续工程研发与应用提供非常有价值的参考。

中国运载火箭技术研究院宇航系统工程设计部与北京空间机电研究所共同开展了运载火箭助推器安全回收系统的研究工作,目标是对运载火箭助推器实施精确可控的安全回收,以减小过去执行发射任务后火箭末级助推器落点不可控带来的安全风险,减少落区疏散范围,降低发射成本。该研究采用了可控冲压翼伞系统实现运载火箭助推器可控回收,目前已完成系统论证和缩比样机的演示验证试验(如图 7所示),定点着陆精度达到百米量级[18-19]。

3 两种典型的运载火箭伞降回收着陆系统

基于我国运载火箭可重复使用以及安全回收的需求分析,对于可重复使用运载火箭的回收需求,由于一级、二级以及助推器的质量比较大,一般而言可采用群伞回收的方案。对于陆地上着陆,在降落伞减速的基础上还需要采用着陆缓冲措施,而缓冲气囊是较好的选择。基于群伞-缓冲气囊的伞降回收着陆系统是适合于可重复使用运载火箭回收的典型方案。

对于运载火箭的安全定点回收而言,由普通降落伞组成的群伞基本不具备机动滑翔的能力,需要采用可控伞的回收方案。目前,冲压翼伞是最为成熟且轻质高效的可控伞,因此基于冲压翼伞的伞降回收着陆系统是适合于运载火箭安全定点回收的典型方案。

3.1 基于群伞-缓冲气囊的伞降回收着陆系统

3.1.1 系统组成

基于群伞-缓冲气囊的伞降回收着陆系统一般由降落伞子系统、缓冲气囊子系统、回收控制子系统、火工作动子系统和结构子系统组成。

降落伞子系统一般包括引导伞系、减速伞系、主伞系以及相应的连接吊带等。其中,引导伞可采用弹射出伞的方式,通过引导伞拉出减速伞,减速伞对运载火箭进行调姿与减速。达到一定的条件后将减速伞分离,利用减速伞的气动阻力拉出主伞。减速伞与主伞均采用倒拉伞的方式开伞。当然,如果减速伞的面积需求不大,也可直接弹射开伞,则不需要设置引导伞。各级降落伞的数量需要根据回收的运载火箭质量及回收的初始速度、高度条件确定。由于缓冲火箭为细长体,为了给着陆缓冲创造条件,在主伞作用过程中应进行转换吊挂,将回收的运载火箭箭体姿态由垂直方向调整为水平方向着陆。

缓冲气囊子系统一般包括两组缓冲气囊以及其相关的高压气瓶、充气管路系统等。两组缓冲气囊分别布置在运载火箭箭体的两端,缓冲气囊一般采用内外气囊组合形式,在主伞张满后稳定降落阶段进行充气。在触地时,外气囊对回收物的着陆冲击起到缓冲作用。当外气囊内的压差达到一定压力时,囊体上的排气口打开,外气囊开始向外排气。内气囊在外气囊内部,其功能是作为回收物着地后的支承,使其不直接接触地面。由于外囊体积较大,为了减小气瓶的容积,可采用自吸气式气囊方案,即气瓶仅对外气囊的骨架和内气囊充气,外气囊的主体部分在下降过程中由空气充入。

回收控制子系统一般包括控制器、敏感器等单机。例如,某运载火箭一子级回收控制子系统定由静压高度敏感器器、姿态敏感器、过载开关以及回收控制器等单机组成。该回收系统通过静压高度敏感器及姿态敏感器获取一子级的高度和姿态参数,通过回收控制器内置程序确定回收系统开伞启动的时机,并依次发出弹伞、脱伞等一系列的指令。一子级着陆后,过载开关接通,回收控制器发出主伞脱离指令。

火工子系统一般由弹伞筒、解锁器、垂挂释放器、脱伞器等部件组成,属于瞬时执行机构,工作可靠性高,实现降落伞弹射、分离、转换吊挂等指令动作。

结构子系统一般包括降落伞伞舱、降落伞连接及分离机构、垂挂吊索、气囊舱以及相应的各种安装支座等。通过结构子系统,将降落伞、气囊等装置与运载火箭的主体结构进行安装固定,并最终将降落伞的气动力及气囊的缓冲力传递到运载火箭的主体结构上。

3.1.2 工作程序

群伞-缓冲气囊的伞降回收着陆系统需要以一定的程序先后开引导伞、减速伞、主伞以及缓冲气囊等。以某一子级伞降回收着陆系统方案为例,其工作程序如下:

1)运载火箭一子级分离后飞行至最高点后按弹道式再入;

2)一子级降落至合适的开伞高度及姿态范围时回收程序启动,回收控制系统发指令动作,2只弹伞筒分别弹出各自引导伞;

3)引导伞迅速张满并分别拉出各自的减速伞;

4)减速伞呈一级收口状态,经过适当延迟解除收口并张满;

5)减速伞工作适当的时间后,分离减速伞,并同时拉出3具主伞;

6)主伞呈一级收口状态,经过适当延迟解除收口并张满,逐渐达到稳降速度;

7)一子级由垂直吊挂转换成水平吊挂;

8)在一子级着陆前缓冲气囊打开,着陆缓冲后由内气囊支撑火箭一子级,脱伞器工作分离主伞。

火箭一子级回收系统整个工作程序如图8所示。

3.1.3 关键技术

基于群伞-缓冲气囊的运载火箭伞降回收着陆系统,其关键技术即主要在大型群伞和气囊两个方面。

在大型群伞方面,关键在于群伞充气同步性控制技术。群伞中,各个组成伞的充气过程是否同步,基本上决定了群伞系统整体性能的优劣。如果群伞充气同步性较差,会导致开伞载荷在各伞间的分布不均,严重时会使群伞系统中1个或几个单具降落伞破坏失效。多伞同步充气技术主要是改善群伞充气的同步性,一般从提高单伞的充气一致性和提高伞间动作的同步性两方面采取措施,主要包括伞顶控制带技术、集群伞包出伞、多级收口技术。

在大型缓冲气囊方面,关键在于缓冲过程的排气控制技术。通过建立气囊缓冲过程的物理和数学模型,分析充气压力、排气口开启压力、开启时机、排气口尺寸、着陆速度、回收物质量、气囊初始高度、质量体积比等对缓冲过载、剩余速度及稳定性的影响,分析不同气囊排气控制方式对响应时间、缓冲性能和抗侧翻能力的差异,以确定最优的排气控制方案。气囊排气控制理想,不但能够精确控制缓冲过载,同时能够提高系统稳定性。排气控制关键技术主要有排气口的密封技术、多囊排气口按预定程序开启的控制技术及开启延时的控制技术等。

除以上所提技术外,大型群伞和气囊从结构设计、性能仿真分析、材料、加工及折叠包装工艺以及试验验证技术等方方面面均涉及到关键技术环节,需要攻关解决。

3.2 基于可控翼伞的伞降回收着陆系统

3.2.1 系统组成

基于可控翼伞的伞降回收着陆系统一般由降落伞子系统、回收控制子系统、火工作动子系统、结构子系统和伺服操纵机构子系统组成。

降落伞子系统一般可采用引导伞、减速伞加可控翼伞的方案。引导伞用于拉出减速伞,减速伞用于将运载火箭回收物进行减速和稳定姿态,并在工作之后拉出可控翼伞。可控翼伞一般是采用冲压翼伞,用于进一步降低回收物的速度,并使其具备一定的滑翔能力以完成定点机动飞行。冲压翼伞的可控定点飞行是通过对其左右后缘进行下拉操作以控制其转弯来实现的。当即将落地时,进行特定的左右后缘双拉操作,可实现冲压翼伞滑翔速度的迅速降低,以实现低速无损着陆,即常称为的“雀降”。事实上,也可根据具体的需求,将减速伞设置为可控翼伞,在减速伞工作阶段即进行回收物的机动滑翔下降。

回收控制子系统一般包括程序控制器、归航控制器、伺服控制器(也可进行集成设计,具备相应的模块)、敏感器以及相应的导航天线等单机。其中归航控制器用于通过判断回收体与目标着陆点的相对位置,实时输出信号到伺服控制器控制执行机构动作,控制冲压翼伞进行归航飞行。

与上节基于群伞-缓冲气囊的回收系统方案类似,火工作动子系统一般由弹伞筒、解锁器、垂挂释放器等部件组成,但一般不设置脱伞器来分离作为主伞的可控翼伞,可进一步收缩操纵绳长度,使可控冲压翼伞在地面风的作用下不会拉动回收物。结构子系统一般包括降落伞伞舱、降落伞连接及分离机构、垂挂吊索以及相应的各种安装支座等。

伺服操纵机构子系统主要包括伺服电机及伺服操纵机构等。伺服电机用于接收控制子系统的指令,与伺服控制器配套,按照归航控制律的设置进行操作,带动伺服操纵机构对翼伞左右后缘分别或同时进行操作。伺服操纵结构与翼伞的操纵绳连接,一般分成左拉、右拉两套,通过改变翼伞操纵绳的长度以产生冲压翼伞左右后缘的偏转,以产生对应的转弯气动力矩,或“雀降”时气动性能的迅速改变。

3.2.2 工作程序

基于可控冲压翼伞的伞降回收着陆系统同样需要以一定的程序先后开引导伞、减速伞、主伞等,不过与常规的降落伞系统不同,打开翼伞后需要进行定点归航。

以某火箭助推器伞降回收着陆系统方案为例,其工作程序可分为两个阶段,第一阶段为降落伞出伞阶段,其工作程序如图9所示,主要有:

1)助推器下降到一定高度后,回收控制指令发出,将引导伞弹出;

2)引导伞充满后拉出减速伞,减速伞以收口方式工作;

3)减速伞收口工作一定时间后解除收口,全部张满;

4)减速伞全部张满工作一定时间后,将助推器由垂直吊挂转换成水平垂挂装置;

5)垂挂转换完成后,减速伞继续作用一定的时间后,将减速伞分离并拉出可控翼伞;

6)可控翼伞为冲压翼伞,拉直后开始充气;

7)为了降低开伞过载,冲压翼伞充气过程进行多级张开控制。可采用对整个翼伞面积的收口控制方式,或者对翼伞的多个气室进行先后的打开控制;

8)冲压翼伞全部充满。

冲压翼伞全部充满后进入定点归航阶段,其工作程序如图10所示,简述如下:

1)归航控制器的GPS或“北斗”等导航设备完成定位;

2)可控翼伞携带助推器向目标落点定向飞行;

3)进入目标落点附近,可控翼伞携带助推器进行盘旋消高;

4)为了降低水平着陆速度,通过控制使翼伞携带助推器进入逆风飞行状态;

5)在特定高度,可控翼伞进行“雀降”操作,使助推器的下降速度进一步迅速降低;

6)助推器最终安全降落在指定的着陆区域内,可进一步收缩翼伞操纵绳,以减小地面风对翼伞的影响。

3.2.3 关键技术

基于可控冲压翼伞的伞降回收着陆系统,其关键技术主要在大型冲压翼伞和伺服操纵控制两个方面。

在大型冲压翼伞方面,首先要根据定点着陆的需求选择合适升阻比的翼型,并且需充分分析柔性材料制成的翼伞最终能实现的滑翔比和稳定性。其次,为了保证满足滑翔及转弯操控的需求,并且达到综合最优的效果,需要解决翼伞的结构设计技术。此外,与一般降落伞和小型翼伞相比,大型翼伞结构复杂,气室很多,如果翼伞一次性充满,会导致开伞动载过大、伞衣破损。因此大面积翼伞必须按照顺序依次展开,并保证顺利展开充气。相应的翼伞收口及展开控制技术非常关键。

在翼伞的伺服操纵控制方面,由于翼伞面积的增大,操纵行程增大,同时也需要更大的操纵力来改变伞衣后缘的下拉量,如何满足重量、功耗、体积等多方面的要求,是伺服操纵控制的关键难点。常用的电机和直流电源具有工作可靠,操控简便,但以目前的技术水平,功率需求的增大将使得电源和电机质量和体积都急剧增加。因此开发高能电池和先进高效电机是应用的关键。除伺服电机操纵机构的方法以外,还可以采用液压操纵机构、肌肉式收缩机构等先进方式。

除以上所提技术外,大型可控群伞的折叠包装、飞行动力学分析及辨识、目标识别及自动归航等亦存在较多的关键技术问题。

3.3 两种伞降回收着陆系统的对比

以上所述,基于群伞-缓冲气囊的伞降回收着陆系统以及基于可控翼伞的伞降回收着陆系统都具有各自的特点。其中群伞-缓冲气囊的方案适应的回收质量更大,整个回收着陆系统质量相对较低,且群伞系统中的各个伞互为热备份,系统可靠性高,能够适应较大质量可重复使用运载火箭子级或助推器的无损着陆需求。但是,基于群伞的方案在开伞后基本不具备机动性,属于“随风飘”的状态,落点散布相对较大。此外,如果运载火箭回收的落点是海上,则可以取消缓冲气囊以及相应的降落伞转换吊挂装置,回收系统质量将进一步降低。

基于可控翼伞的回收系统方案相对于常规降落伞系统需要增加配置电机、驱动器、操纵机构等设备。随着回收质量的增加,翼伞面积需要更大,相应的操纵力需求也成比例增加,对应的伺服操纵及控制设备的质量也显著上升,从而整个回收系统的质量相对较大。因此,基于可控翼伞的回收系统适用的最大回收质量相对群伞-缓冲气囊方案有所减小。但是,可控翼伞系统可以实现运载火箭回收物的定点机动下降,有效减小落点散布,从而对运载火箭的落区需求有明显降低,能够更好地保障落区的财产安全。

总的来说,对于运载火箭的可重复使用需求,在不要求落点可控的情况下采用群伞-缓冲气囊的方案较为合理。对于运载火箭的安全可控回收需求,则需要采用基于可控翼伞的回收系统方案。

4 结束语

可重复使用运载火箭对于回收着陆技术提出了明确的需求,回收着陆的方式有多种,其中基于伞降回收着陆的方案是重要的方向之一。本文介绍了国外运载火箭伞降技术的发展情况以及国内对应的发展情况,并对我国需求较为迫切的基于群伞-缓冲气囊的伞降回收着陆系统以及基于可控翼伞的伞降回收着陆系统的方案进行了梳理。通过研究得出如下结论和建议:

1)伞降回收着陆技术是基于传统构型的运载火箭回收的重要类型,长期以来美国、俄罗斯、欧洲等一直在开展相关的研究和应用,其中美国从航天飞机助推器到战神运载火箭的回收系统是一脉相承的,而从俄罗斯的能源号运载助推器回收到欧空局的“阿里安5”固体火箭助推器回收也是延续的;

2)从国外研究情况来看,对于运载器海上回收的情况,利用降落伞将最终垂直着陆速度降低到不超过 27m/s,而不需采用着陆缓冲的手段;对于陆上回收的情况,除了利用降落伞减速外,还需要增加气囊或反推发动机的着陆缓冲手段;

3)我国在运载火箭伞降回收着陆技术方面围绕基于群伞-缓冲气囊以及基于可控翼伞的伞降回收着陆系统的方案已经开展了较为全面的研究,取得了一定的进展,但与国外先进水平存在相当的差距,还需要加大投入、奋力赶超;

4)对于我国较大质量的可重复使用运载火箭的一子级、二子级的回收,在不要求落点可控的情况下建议采用群伞-缓冲气囊的回收系统方案。对于运载火箭助推器的安全可控回收需求,建议采用基于可控翼伞的回收系统方案。

References)

[1]钱学森. 星际航行概论[M]. 北京: 中国宇航出版社, 2008: 12. QIAN Xuesen. An Introduction to Interstellar Flight[M]. Beijing: China Astronautic Publishing House, 2008: 12. (in Chinese)

[2]汪小卫, 张普卓, 吴胜宝, 等. 运载火箭子级回收技术研究[J]. 航天返回与遥感, 2016, 37(3): 19-28. WANG Xiaowei, ZHANG Puzhuo, WU Shengbao, et al. Recovery Technology of Launch Vehicle Stage[J]. Spacecraft Recovery & Remote Sensing, 2016, 37(3): 19-28. (in Chinese)

[3]吴燕生. 中国航天运输系统的发展与未来[J]. 导弹与航天运载技术, 2007(5): 1-4. WU Yansheng. Development and Future of Space Transportation System of China[J]. Missile and Space Vehicle, 2007(5):1-4. (in Chinese)

[4]赵祖虎. 航天飞机助推器轻型回收系统[J]. 航天返回与遥感, 1997, 18(4): 3-8. ZHAO Zuhu. Space Shuttle Booster Lightweight Recovery system[J]. Spacecraft Recovery & Remote Sensing, 1997, 18(4):3-8. (in Chinese)

[5]LEPORE D F, MUELLER G E, CUZZUPOLI J, et al. Preparations for the K-1's Maiden Flight[R]. IAF-00-V.3.06.

[6]ROBERT E, MEYERSON. A Status Report on the Development of the Kistler Aerospace K-1 Reusable Launch Vehicle[C]// 16th AIAA Aerodynamic Decelerator Systems Technology Conference and Seminar Boston, MA, U.S.A. AIAA 2001-2069.

[7]DEBRA C, ANTHONY T. Design and Testing of the K-1 Reusable Launch Vehicle Landing System Airbags[C]//15th Aerodynamic Decelerator Systems Technology Conference, Toulouse, France. AIAA 99-1757.

[8]ANTHONY T, ROBERT S. Design and Testing of the Kistler Landing System Parachutes[C]//15th Aerodynamic Decelerator Systems Technology Conference, Toulouse, France. AIAA 99-1707.

[9]EDWARD F II, ANTHONY T. Landing System Design Summary of the K-1 Reusable Launch Vehicle[C]//15th Aerodynamic Decelerator Systems Technology Conference, Toulouse, France. AIAA 99-1720.

[10]RON K, JOHN H, DEAN W. Ares I First Stage Booster Deceleration System: An Overview[C]//20th AIAA Aerodynamic Decelerator Systems Technology Conference and Seminar, Seattle, Washington. AIAA 2009-2984.

[11]STEPHAN R D. Ares I-X Flight Test: The Future Begins Here[C]//AIAA SPACE 2008 Conference & Exposition, San Diego, California. AIAA 2008-7806.

[12]Constellation Program: Ares I-X Flight Test Vehicle[EB/OL]. http://www.nasa.gov/pdf/396682main_Ares_I-X-pk.pdf.

[13]Ares I-X PressKit[EB/OL]. http://www.nasa.gov/pdf/354470main_aresI-X_fs_may09.pdf.

[14]ASTORG J, BARREAU F. The Ariane 5 Solid Rocket Booster Recovery—A Technical and Managerial Challenge[C]//13th Aerodynamic Decelerator Systems Technology Conference, Clearwater Beach, FL, U.S.A. AIAA-95-153-CP.

[15]BOS M, OFFERMAN J. Post-flight 503 Evaluation of the Ariane-5 Booster Recovery System[C]//15th Aerodynamic Decelerator Systems Technology Conference, Toulouse, France. AIAA-99-1704.

[16]果琳丽, 刘竹生, 朱永贵, 等. 两级入轨完全重复使用运载火箭的方案分析与轨道仿真计算[J]. 导弹与航天运载技术, 1999(6): 1-14. GUO Linli, LIU Zhusheng, ZHU Yonggui, et al. Concept Research of Two Stage to Orbit and Fully Reusable Launch Vehicle[J]. Missile and Space Vehicle, 1999(6): 1-14. (in Chinese)

[17]杨勇. 我国重复使用运载器发展思路探讨[J]. 导弹与航天运载技术, 2006(4): 1-4. YANG Yong. Study on Roadmap of Chinese Reusable Launch Vehicle[J]. Missile and Space Vehicle, 2006(4): 1-4. (in Chinese)

[18]滕海山, 李春, 陈旭, 等. 可控翼伞线目标归航控制仿真[C]//第二届进入、减速、着陆(EDL)技术全国学术会议, 南京, 2014. TENG Haishan, LI Chun, CHEN Xu, et al. The Simulation of Parafoil System Line Target Homing Control[C]//The Second Space Entry, Decelerator, Landing Technology National Academic Conference, Nanjing, 2014. (in Chinese)

[19]张兴宇. 翼伞热气球空投试验技术概论[C]//第二届进入、减速、着陆(EDL)技术全国学术会议, 南京, 2014. ZHANG Xingyu. The Overview of a Parafoil Airdrop Experiment Based on Hot Air Ballon[C]//The Second Space Entry, Decelerator, Landing Technology National Academic Conference, Nanjing, 2014. (in Chinese)

The Summary of Launch Vehicle Parachute Recovery and Landing Technologies

HUANG Wei1,2

(1 National University of Defense Technology, Changsha 410073, China)(2 Beijing Institute of Space Mechanics & Electricity, Beijing 100094, China)

With the reusable launch vehicle becoming the hotspot in the field of spaceflight, the launch vehicle recovery and landing technologies get more attentions. There are three types of recovery and landing technologies for the traditional launch vehicle generally such as parachute return’ vertical return, and winged return. Each type has its own advantages and disadvantages. Although the parachute recovery and landing technologies have insufficient falling point precision, it has the advantages of high technology maturing, high reliability and low loss of carrying capacity and has been developed by the main space powers. This article studies the parachute recovery and landing technology, which is a very important aspect among the rocket recovery and landing technologies. The domestic and international developments of parachute recovery and landing technologies have been presented. The systems based on cluster parachute- attenuation airbags and steerable parafoil for rockets have been studied in China. The system schemes of these two types have been discussed, including the system composition, the working routine, the main key technical issues and the comparative analysis. Finally, the conclusion and suggestion were put forward.

sparafoil; airbag; cluster parachute; recovery and landing; launch vehicle; summary

V421.1

A

1009-8518(2017)03-0001-12

10.3969/j.issn.1009-8518.2017.03.001

黄伟,男,1977年生,2002年获中国空间技术研究院飞行器设计专业硕士学位,研究员。研究方向为航天器回收着陆系统设计、系统试验。E-mail: huangwei1977@139.com。

(编辑: 刘颖)

2017-03-20