基于RS485的真空渗透及加茧自动化系统

2017-07-31冯德海

冯 德 海

(柳州市自动化科学研究所,广西 柳州 545001)

研究与技术

基于RS485的真空渗透及加茧自动化系统

冯 德 海

(柳州市自动化科学研究所,广西 柳州 545001)

生丝加工真空渗透及加茧自动化生产中,需对系统运行中真空度、液位、送茧斗数等主要参数实现实时监测与调控。文章针对这种生产工艺,研究与设计了一种基于RS485的真空渗透及加茧自动化系统。采用PLC直接读取各个测点监控值,真空渗透系统PLC和自动加茧系统PLC通过RS485总线进行连接,然后连接至PC工控主机,进行数据显示、保存和后期分析。操作人员通过监控系统也可以很快发现系统异常,并定位故障源,且第一时间对故障进行排除,尽快恢复生产。应用结果表明:基于RS485总线通信系统较传统系统控制具有操作简单方便、智能化程度高、劳动强度低等优点,极大地提高生产效率。

生丝加工;自动化;通信系统;真空渗透;自动加茧;RS485

随着市场对高质量生丝需求的不断扩大,目前落后的生产设备及工艺已经满足不了市场需要,必须通过产业的转型升级和结构调整才能适应市场形势。目前中国生丝加工基础设施薄弱,现有生丝加工真空渗透及加茧生产的技术水平有待于进一步提高,如蚕茧的真空渗透设备简陋,机械化、自动化程度低,缫丝企业中大多数加工机械仍延用20世纪70、80年代的设备,还在采用人工扛茧倒茧,人工手动控制抽真空加水渗透工作,劳动强度大,人为干扰因素多,工艺不稳定,严重影响产品质量。传统的生产设备已经无法满足产业的需求[1-2]。本研究提出了一种基于RS485总线的集散式自动控制结构,给出了其整体结构、硬件设计、系统通讯网络方案及系统软件的开发和实现。该系统可方便地应用于生丝生产煮茧加工过程中真空渗透和喂料加茧工序的自动控制[3-5],实现生产工艺[5-8]的实时数据采集、监控与信息化管理。

1 系统硬件结构及工作原理

1.1 网络监控系统结构

网络监控系统如图1所示,系统由上位机、人机界面、PLC、现场传感器元件和现场执行元件组成。监控系统计算机与受监视对象的传感器和可编程序控制器PLC通过RS485总线组网。由主控计算机(主设备)送出的查询命令通过串行通讯端口发送出去,此信号在RS485网络上传播开来。传感器和可编程序控制器PLC(从设备)收到属于自身的查询命令后,会进行分析查询命令的操作,最后将结果送到RS485网络上,此信号最后由计算机的串行通讯端口接收处理。

图1 网络监控系统结构Fig.1 Structure of network monitoring system

1.2 送茧机和喂料机系统结构

真空渗透是送茧机控制的一个重要的工艺过程,即把茧子放在密闭的容器中,用真空泵抽取茧层和茧腔内的空气,再进水,利用大气压将水压入处于负压状态下的茧内,从而达到渗润茧层的目的。目前,已开发出一套采用干抽法进行的自动渗透系统,即在抽气至目的真空度过程、进水渗透过程、渗透后放气过程和排水过程,采用自动化集中控制。真空渗透系统结构如图2所示。

1-真空渗透罐;2-真空泵;3-水泵;4-渗透用水池;5-循环水池图2 真空渗透系统结构Fig.2 Structure of vacuum osmosis system

自动运行工艺过程:关底盖、开顶盖→启动输送带电机→送茧完成→停止输送带电机→关顶盖→关进气阀→启动真空泵,真空度达到设定值→开进水阀至设定水位→关进水阀→保压→停止真空泵→开进气阀→真空表复“0”→开进水阀至额定水位→开底盖。

整个自动运行过程由送茧机PLC进行集中控制,自动采集现场传感器信号,控制电磁阀和电机等执行机构。

喂料机系统主要通过在蚕茧储存桶中设置一个循环运动装置(图3),该运动装置包含机架、链条、送茧斗、铰链、链传动系统、主传动轴、送茧斗、出茧口、推杆设备和茧笼容器。喂料机系统设置送茧斗,使得送茧斗在循环运动装置中循环运转。储存桶中的蚕茧进入送茧斗中,链传动系统带动送茧斗中的蚕茧向上做提升运动,当达到固定点时,推杆机架上的推杆设备向前运动,送茧斗上端蚕茧推出,多余蚕茧落回蚕茧储存桶中,送茧斗容器中蚕茧数量在误差范围内达到恒定。当送茧斗达到最高点时,送茧斗翻转,使得蚕茧进入到茧笼容器中。

1-蚕茧储备桶;2-机架;3-链条;4-送茧斗;5-铰链;6-链传动系统;7-主传动轴;8-送茧斗;9-出茧口;10-送茧斗上端蚕茧;11-送茧斗容器中蚕茧;12-推杆设备;13-推杆机架;14-茧笼容器图3 喂料机系统结构Fig.3 Structure of feeding machine system

整个自动运行过程由喂料机PLC进行集中控制,自动采集现场传感器信号,控制电磁阀和电机等执行机构。

2 系统控制流程

按照生产工艺要求,PLC和后台计算机软件程序按照系统控制流程图编程,以保证全过程的自动生产。真空渗透系统控制流程如图4所示。

图4 真空渗透系统控制流程Fig.4 Control flow of vacuum osmosis system

采用PLC及人机交互界面控制方式,当启动自动送茧系统后,控制顶盖开盖气缸的电磁阀自动通电,气缸把顶盖自动打开,顶盖开到位后送茧皮带电机自动启动,靠皮带传输干茧到真空罐。当干茧输送完毕后送茧皮带电机自动停止,控制顶盖开盖气缸的电磁阀自动断电,气缸把顶盖自动关闭。然后进行自动抽真空和自动进水浸泡作业,经PLC内部编程换算成实际的真空度和水位值,实际的真空度和水位值与设定的真空度和水位值进行实时比较。用实际的真空度和水位值与设定的生产需要的真空度和水位值进行模糊运算控制,用运算后的差值输出信号控制真空泵和进水阀,确保罐内的真空度和水位值在生产需要的误差之内,高精度地满足工艺要求,保证蚕茧能缫出高品质丝。

真空渗透完成后,当传感器检测到茧笼容器自动开笼盖完成后,喂料机将渗透后的茧子均匀地投料到煮茧线进行加热煮茧。喂料机控制过程中,设计一套控制程序,保证在送茧过程中控制喂料机料仓循环水泵辅助冲水和振荡器辅助震荡,与传输皮带电机实现联动,保证茧子准确均匀地投入到茧笼容器。喂料机系统控制流程如图5所示。

3 用户界面

3.1 系统控制界面

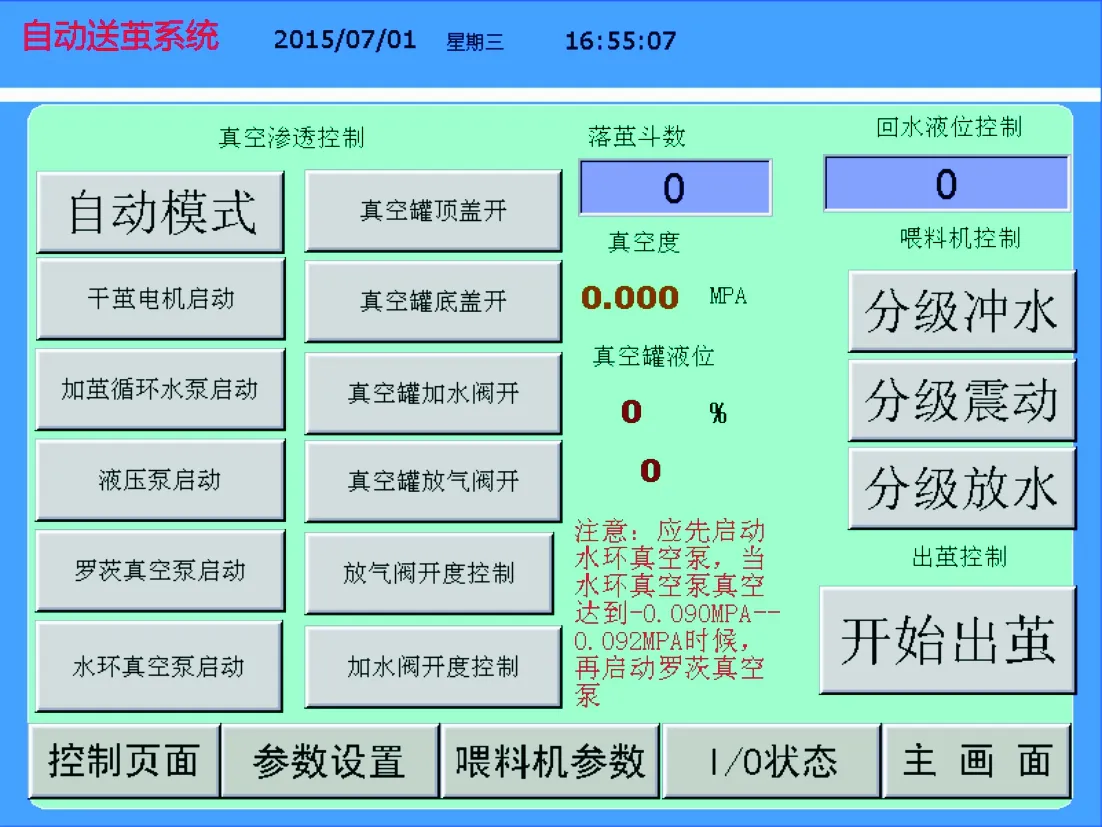

系统控制界面是整个软件管理系统的核心,控制自动生产的整个过程(图6)。在自动生产过程中,如果需要单独控制时,把模式选择为手动模式,可以单独控制各个执行机构的运行。

3.2 系统参数设置界面

参数设置主要用于制定和修改真空渗透和自动喂料工作时的工艺参数指标,在作业之前先设定好生产参数,在生产过程中实时监控记录工艺参数,在生产完成后可以进行查看送料情况(图7)。

3.3 系统I/O状态监控界面

系统I/O状态监控主要收集监控生产中的系统输入和输出信息,与预先设定的生产标准流程实时地对各个执行机构进行比较监控(图8)。这个功能主要用于保证控制系统的正常工作。

图6 喂料机系统控制界面Fig.6 Control interface of feeding machine system

图7 喂料机系统参数设置界面Fig.7 Parameter setting interface of feeder system

图8 喂料机系统I/O状态监控界面Fig.8 I/O state monitoring interface of feeding machine system

4 使用效果分析

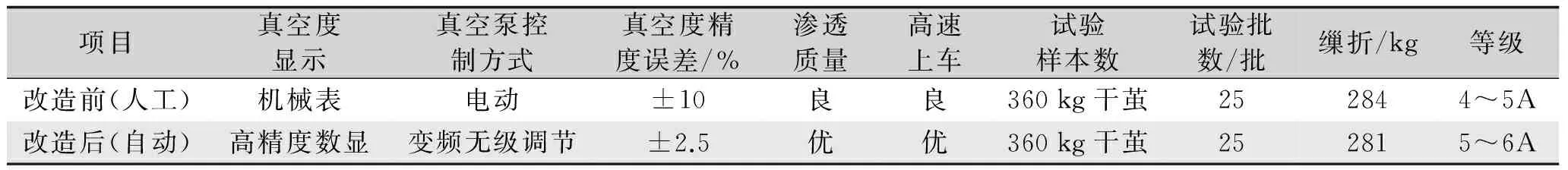

该系统代替了传统的人工手动开启、停止方式,由PLC控制器执行工艺过程,消除了因为人为因素造成工艺混乱的可能性,极大地提高了生产效率。表1为给出抽真空渗透改造前传统方法和改造后采用自动控制系统的对比情况。

从表1可以看出,改造前的传统设备采用传统机械表显示真空度,用传统电动方法控制真空泵,真空控制精度误差较大。改造后的设备采用高精度数显方式显示真空度,用PLC自动控制真空泵和浸泡水位,控制精度误差较小。使用改造后的自动控制系统,渗透质量得到了极大的改善,缫丝等级得到了极大的提高。

表1 抽真空渗透工艺改造前后对比Tab.1 Comparison between transformed and untransformed vacuum osmosis processes

注:缫折工艺设计285 kg。

5 结 语

控制系统采用通讯网络构建完整的控制和监控网络,使PLC、触摸屏、变频器、传感器、电机和电磁阀组成完整的控制系统,达到自动控制的效果,简化了系统的布线工作,提高了系统的可靠性,实现了集中监控。系统投入运行后,在提高生产效率、减少劳动力成本等方面取得显著成效。

[1]刘文烽,冯德海,黄永杰.制丝工艺中真空渗透的测控与信息化系统[J].丝绸,2015,52(7):14-18. LIU Wenfeng, FENG Dehai, HUANG Yongjie. Vacuum penetration control and information system developed for silk reeling process[J]. Journal of Silk,2015,52(7):14-18.

[2]杨成卫,刘铁砚,陶玉琼.如何利用干茧公证检验数据进行缫丝生产工艺设计[J].中国纤检,2011(9):46-48. YANG Chengwei, LIU Tieyan, TAO Yuqiong. How to utilize dried cocoon notary inspection data to design filature product[J]. China Fiber Inspection,2011(9):46-48.

[3]罗顺高,黎琼仙.浅谈自动缫缫丝煮茧工艺及方法[J].四川蚕业,2014(1):41-42. LUO Shungao, LI Qiongxian. The automatic reeling cocoon cooking process and method[J]. Sichuan Canye,2014(1):41-42.

[4]曹贤君.关于煮茧的高效渗透及缫丝适应性的研究[D].杭州:浙江理工大学,2013:1-20. CAO Xianjun. Research about Efficient Permeation of Cocoon Cooking and Adapt of Reeling[D]. Hangzhou: Zhejiang Sci-Tech University,2013:1-20.

[5]徐长春.直接真空渗透缫丝应用与分析[J].丝绸,2008(3):56-57. XU Changchun. Direct vacuum infiltration reeling application and analysis[J]. Journal of Silk,2008(3):56-57.

[6]黄继伟,洪基武,林海涛,等.鲜茧缫生丝与干茧缫生丝的性能对比[J].丝绸,2013,50(11):28-32. HUANG Jiwei, HONG Jiwu, LIN Haitao, et al. Contrast on properties of the fresh cocoon silk and the dried cocoon silk[J]. Journal of Silk,2013,50(11):28-32.

[7]胡智文.两种不同煮茧工艺路线的对比分析与探讨[J].丝绸,2001(2):14-16. HU Zhiwen. Comparative analyses and investigations on two different cocoon cooking processes[J]. Journal of Silk,2001(2):14-16.

[8]沈仲衡.浅谈减压煮茧技术[J].江苏丝绸,2011(3):17-19. SHEN Zhongheng. Discussion on the technology of vacuum cocoon cooking[J]. Jiangsu Silk,2011(3):17-19.

[9]李鑫,赵鹏.RS485总线形式的多路站控数据采集系统[J].工业控制计算机,2016(5):38-41. LI Xin, ZHAO Peng. Multi-channel station control data acquisition system with RS485 bus form[J]. Industrial Control Computer,2016(5):38-41.

[10]王东盈,李莉.触摸屏、变频器与PLC在调速系统中的设计研究[J].山东工业技术,2016(10):237. WANG Dongying, LI Li. HMI, frequency converter and PLC in speed regulation system[J]. Shandong Industrial Technology,2016(10):237.

[11]李建荣.基于PLC和组态软件的自控系统研究[J].山东工业技术,2016(6):237-238. LI Jianrong. Research of automatic control system based on PLC and configuration software[J]. Shandong Industrial Technology,2016(6):237-238.

Vacuum osmosis and automatic cocoon feeding system based on RS485

FENG Dehai

(Liuzhou Automation Science Research Institution, Liuzhou 545001, China)

In the vacuum osmosis and automatic cocoon feeding production, real-time monitoring and regulation over the main parameters are required, including vacuum degree, liquid level, cocoon feeding amount etc. In this paper, according to the production process, a vacuum osmosis and automatic cocoon feeding system based on RS485 was designed and developed. PLC was employed to read the monitoring value of each measure point, the vacuum osmosis system PLC and automatic cocoon feeding system PLC were connected via RS485 bus and then connected to the PC industrial personal computer for data display, storage, and late-time analysis. Operator can quickly detect system error and locate the fault source via the monitoring system, and remove fault immediately, so as to resume production as soon as possible. The application results show that the system based on RS485 bus communication system has the advantages of simple operation, high intelligence degree and low labor intensity over traditional system control, which can greatly improve the production efficiency.

silk processing; automation; communication system; vacuum osmosis; automatic cocoon feeding; RS485

10.3969/j.issn.1001-7003.2017.07.003

2016-09-20;

2017-05-25

广西科学研究与技术开发计划重大专项计划项目(桂科攻1400000)

冯德海(1987-),男,助理工程师,主要从事自动化技术与测控技术的应用和科研。

TS142.72

A

1001-7003(2017)07-0013-05 引用页码: 071103