LTCC自动撕膜机的研究与设计

2017-07-31王学军

王学军,庄 园

(中国电子科技集团公司第二研究所,山西太原030024)

LTCC自动撕膜机的研究与设计

王学军,庄 园

(中国电子科技集团公司第二研究所,山西太原030024)

介绍了撕膜机的工艺过程,机械机构,撕膜机构的控制方式,以及在实际应用中可能出现的问题,并提出了解决问题的方法。

撕膜机;撕膜结构;撕膜工艺;常见问题

LTCC (Low Tempture Co-fired Ceramic)是一种将未烧结的流延陶瓷材料叠层在一起而制成的多层电路,内有印制互联导体、元件和电路,并将该结构烧结成一个集成式陶瓷多层材料。LTCC技术以其集成密度高和高频特性好等优异的电学、机械、热学及工艺特性,成为目前电子元件集成化的主流方式,广泛应用于电子、通讯、航空航天、汽车、计算机和医疗等领域[1]。

1 撕膜工艺

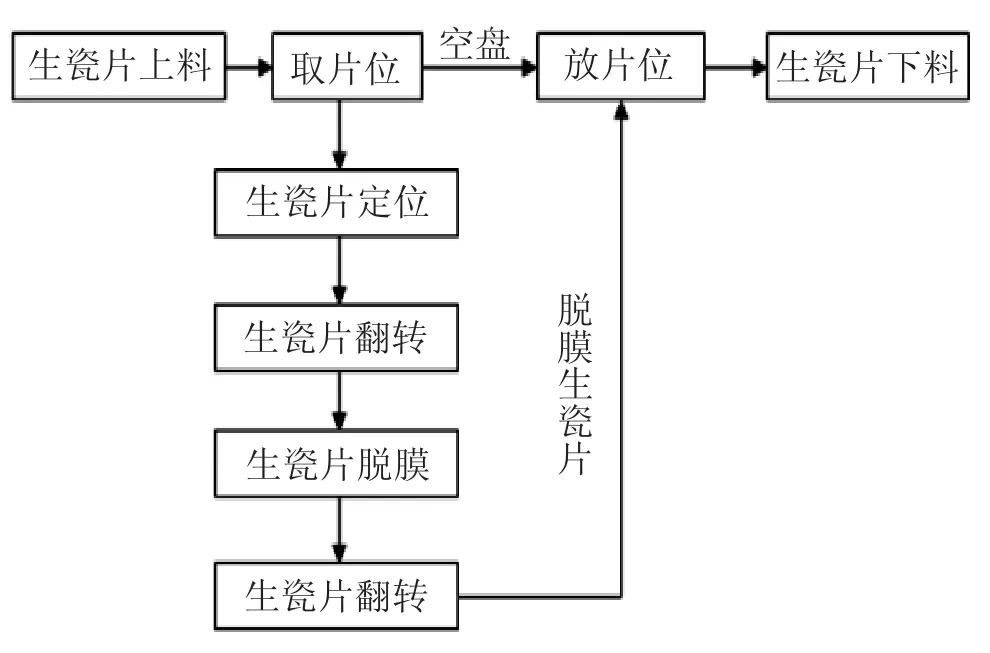

撕膜是LTCC生产工艺流程中的重要环节之一。撕膜工艺是生瓷片打孔前去除流延保护膜,或去除印刷工艺前防止生瓷片较大变形,在生瓷片上贴覆的薄膜,供后续工艺叠片与层压应用。本撕膜机整体撕膜工艺流程如图1所示,主要包括取片、定位、翻转、脱膜、放片五个工艺步骤。

2 撕膜机结构

撕膜机是应用与LTCC智能生产线,既能独立离线单机运行,又能在线多设备串联运行。单机运行时,人工放置40片带金属托盘生瓷片到上料缓存机构中,启动设备即可。设备在线多设备运行时,通过接收上位机信号判断生瓷片有无,驱使设备动作。

图1 撕膜工艺流程

撕膜机具备两种设备的功能,主要功能:撕膜功能,实现膜与生瓷片的自动分离。附属功能:翻转功能,可以单独实现生瓷片翻转,不运行撕膜动作。在本文中重点介绍撕膜功能。

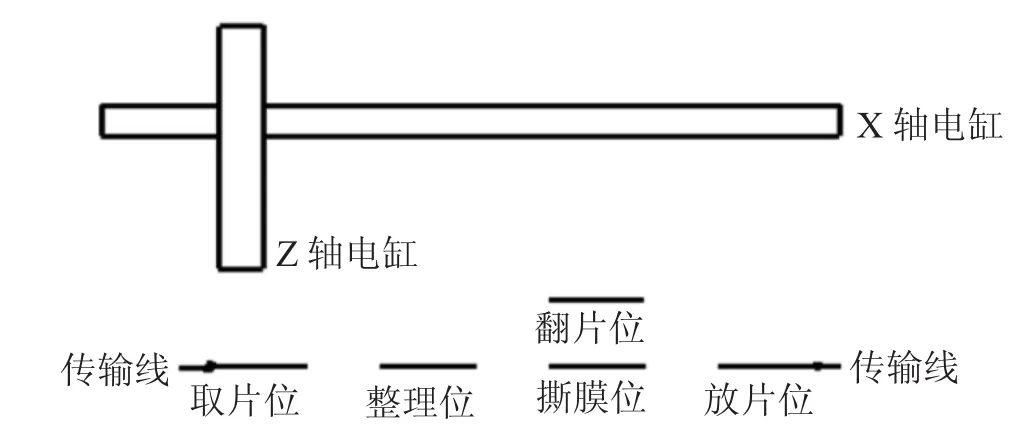

设备整体动作流程工位图如图2所示。

机械结构括上下料机构、生瓷片定位机构、生瓷片翻转机构、撕膜机构、保护膜收取机构。

图2 设备动作流程工位图

2.1 上下料机构

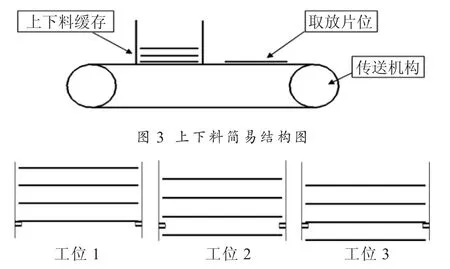

上料,主要作用是把上线传输线或上料缓存中放置好生瓷片的托盘自动传输到取片吸盘的下方,供取片后继续后续的工艺动作。下料是由完成撕膜后的生瓷片与托盘,传送到下线传输线或本设备下料缓存中。上下料简易结构如图3所示,机械机构主要包括传送机构和上下料缓存机构,工位包括上下料缓存工位和取放片工位。传送机构采用无刷直流电机驱动同步齿形带运动,上下料缓存机构是将一定数量的托盘人工放入缓存工位中,机构自动将托盘逐个送入下一工位。其动作简图如图4所示。由双行程气缸完成三工位的动作。工位1为初始状态,工位2中间动作过程,工位3把托盘置在传送线上。

图4 上下料缓存机构简图

2.2 生瓷片定位机构

生瓷片定位机构是完成生瓷片的定位,供后续撕膜机构精准撕膜。其结构主要有整理台吸盘、整理定位块、倾斜气缸和整理台底板等辅助结构组成。在工作过程中,由上下料装置吸附结构把生瓷片搬运到整理台上后,由气缸控制的两个定位块处于锁紧状态,倾斜气缸拉动吸盘倾斜使生瓷片贴住定位块,这时吸盘通入负压吸住生瓷片,再由倾斜气缸驱动吸盘处于水平状态,定位块气缸切换到松开状态,完成生瓷片定位整理。倾斜气缸装有定位气缸限位环来调整吸盘倾斜角度。

定位机构,是撕膜机的关键结构之一。生瓷片由于与托盘之间存在间隙,托盘在传送带上存在间隙,二者必然导致生瓷片在撕膜台上存在偏差,严重影响撕膜合格率,因此撕膜前生瓷片定位成为必然,定位机构保证了生瓷片在撕膜吸附台上位置的准确性和一致性。如何保证在定位机构的定位台上准确定位,除了保证在定位过程中定位台给生瓷片吹气外,很重要的影响因素是生瓷片带有静电,静电导致生瓷片在定位台上的附着力增大,无法准确定位,因此在定位前必须安装除静电器除去生瓷片上的静电。

2.3 生瓷片翻转机构

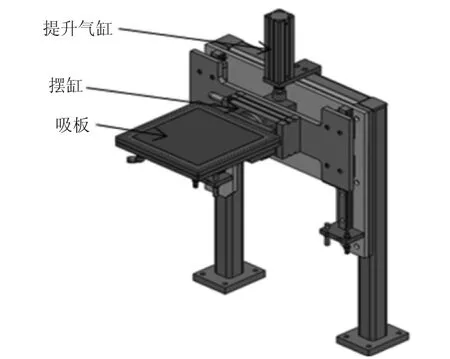

生瓷片翻转机构,完成生瓷片正反面的翻转。切片、印刷完成后保护膜向下,撕膜过程保护膜需向上,因此撕膜前必须先将生瓷片翻转,撕膜完成后再翻转生瓷片进入叠片、层压工序。翻转机构结构如图5所示,主要由提升气缸、摆缸、导轨和吸板组成。选用提升气缸和摆缸参考SMC气缸选型负载的计算,分别选择CDQSB25-100和MSQB50R-50的气缸。吸板为了提高真空均匀性选择陶瓷吸盘。

为保证生瓷片能从撕膜台上吸附到吸板上,措施之一是在吸附过程中撕膜台给生瓷片吹气,措施之二是保证吸板面与撕膜台面的平行度以及二者距离。措施如下:通过机架安装孔来微动调整翻片结构,保证吸板与撕膜台的重合。在导轨末端加装限位装置来保证吸板与撕膜台距离可调。在吸板与摆缸连接处装调整螺钉,保证两者的平行度。

图5 生瓷片翻转机构

2.4 撕膜机构

撕膜过程如下:

撕膜时,撕膜轮首先运动到生瓷片的待撕角上方,撕膜轮升降电缸动作,使撕膜轮压在生瓷片的一角,由于撕膜轮为粘性胶轮,生瓷片该角部的PET膜即粘在撕膜轮上;撕膜轮沿生瓷片的45度角方向运动一小段距离,使该角部的膜卷在撕膜轮上;背膜夹爪将膜夹在撕膜轮上,此时撕膜后的生瓷片依然吸附在撕膜吸盘上;在电缸作用下,撕膜轮以一定角度上升;撕膜电缸带动撕膜轮及膜运动,完成该片生瓷片的撕膜过程。

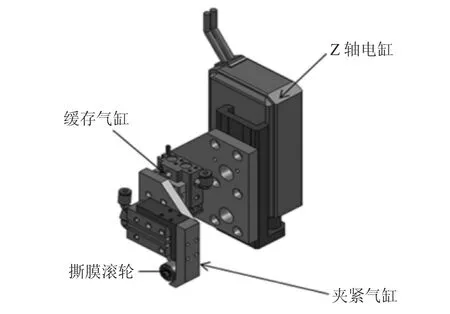

撕膜机构主要由Z轴电缸、缓冲气缸、夹紧气缸、撕膜滚轮组成。其结构如图6所示。主要作用是完成保护膜与生瓷片的分离。

图6 撕膜机构

撕膜机构作为全自动撕膜机的核心部件,其机械结构与控制方式至关重要。其机械机构关键设计在于撕膜滚轮的旋转与缓冲气缸的应用。撕膜滚轮材料选为包胶黏性胶辊,来实现膜与生瓷片的分离。缓冲气缸是来实现Z轴电缸下降与生瓷片接触时起到缓冲作用,且气缸输出力始终恒定,避免使用弹簧疲劳损失。

为保证撕膜机构的撕膜合格率,需要做到以下两点:

第一,F1吸≥F撕,即生瓷片在撕膜台上的吸附力大于等于撕膜轮撕膜力。第二,F撕≥F2吸,即撕膜轮撕膜力大于等于膜与生瓷片的吸附力。因此保证撕膜成功的根本:F1吸≥F撕≥F2吸

通过以下几点来保证:

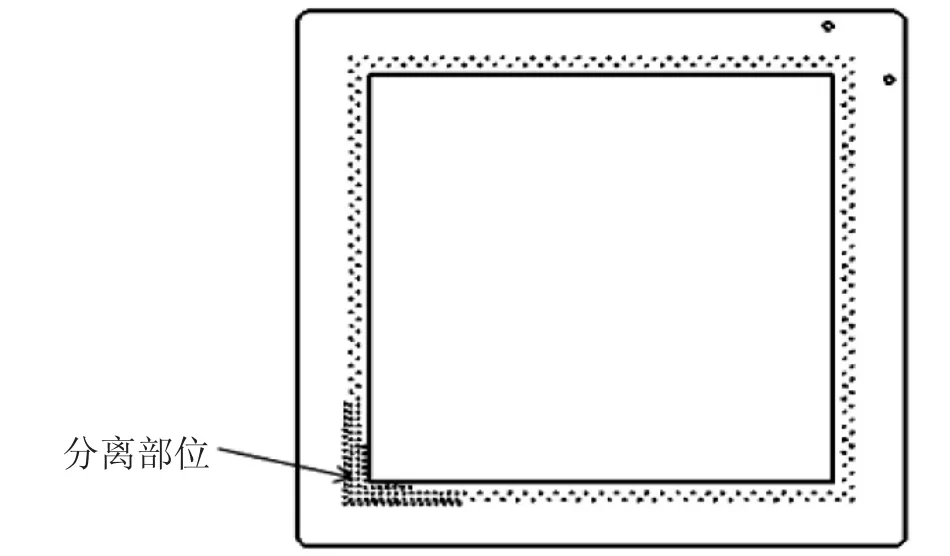

其一:撕膜台采用三路负压实现生瓷片的吸附,第一路负压为高密度多孔陶瓷,吸附生瓷片中间部分,吸附牢固,吸附力均匀;第二路负压为四周微孔,吸附生瓷片周围部分,保证带有腔体的生瓷片可以在中部漏气的情况下吸附牢固;第三路负压为三角形区域微孔,吸附生瓷片的一个角,保证在撕膜时生瓷片撕膜角部分吸附牢固,避免膜的角端部分粘起时,将生瓷片角端带起。图8示撕膜台气路布局图。

其二:撕膜滚轮材料为合成硅胶,硅胶粘性力可根据膜与生瓷片的附着力来调整。

其三:撕膜机构Z轴采用电缸控制,保证了撕膜轮在撕膜点位置的准确性。

撕膜机的撕膜工艺过程为图7所示,由生瓷片放置台与撕膜机构的相互配合,相对运动来完成膜的分离。

图7 撕膜工艺过程图

图8 撕膜台气路布局图

2.5 保护膜收取机构

撕膜机构完成膜与生瓷片的分离后,保护膜收取结构,完成把废料膜放到收取框的动作工序。收取结构整个动作由两个气缸完成,一个气缸负责膜的夹紧,一个完成膜的搬运。同时在膜的夹紧机械手上装有光纤传感器,判断废料膜的有无,来决定设备下一工序的运动。

3 撕膜机控制系统

撕膜机硬件主要由电动和气动完成。气动部分选择SMC系列产品。电动选用三菱Q系列PLC和三菱GT系列触摸屏联合控制方式,接收开关、按钮和触摸屏的输入信号并输出信号给执行机构完成整个工艺流程。

撕膜机控制系统软件设计主要包括,PLC控制程序和触摸屏界面设计等。根据生产工艺要求,设定在线和离线两种操作方式,在线模式用于多台设备串线使用。离线模式用于单台设备运行。在实际应用过程中,考虑生产中设备遇到各种问题,需设置报警。如膜的分离未完成报警、生瓷片定位失败报警、生瓷片吸附失败等。

4 生产中的常见问题

4.1 撕膜时膜与生瓷片不分离

现象是撕膜时膜未被撕起来,膜与生瓷片仍然吸附在撕膜台上。解决办法是首先判断撕膜轮的粘性是否降低,由于长期使用,撕膜轮上会粘上灰尘、片屑等导致粘性降低,以致其粘性力小于生瓷片与膜的附着力。因此更换撕膜轮可解决这一问题。

4.2 撕膜时将生瓷片带起

现象是撕膜时将膜与生瓷片整个带起,生瓷片未吸附在撕膜台上。解决办法是检查撕膜台上角部负压是否正常,负压表的显示值可以判断,显示值降低的原因有三个,第一个是气源压力不够,第二个是连接撕膜台角部的负压发生器发生故障,第三个角部小孔发生堵塞。

4.3 上料机械手取片失败

现象是上下料机械手不能成功吸附生瓷片,原因是机械手吸嘴负压降低,负压表的显示值可以判断,吸嘴长期使用造成堵塞,更换吸嘴即可。

4.4 下料机械手取片失败

现象是上下料机械手不能成功吸附生瓷片,原因有两个,第一是机械手吸嘴负压降低,负压表的显示值可以判断,吸嘴长期使用造成堵塞,更换吸嘴即可。第二个是撕膜完成后静电未去除,需要检查下料除静电器是否正常。

5 结 论

自动撕膜机能够兼容在线与离线两种模式工作,同时具有翻片功能,在应用过程中能够完成生瓷片与PET膜、生瓷片与微粘膜的分离。极大提高了设备的利用率与操作灵活性,解放了原来手动撕膜的人工作业,将成为整个工艺过程中不可或缺的设备。

[1] 王睿,悦辉,周济,杜波.LTCC层压工艺与设备[J].封装技术与设备,2012,213(1):24-26.

The Research and Design of LTCC Automatic Tear Film Machine

WANG Xuejun,ZHUANG Yuan

(The 2ndResearch Institute of CETC,Taiyuan 030024,China)

This paper introduces the process of the tear film machine,mechanical structure,the way to control tear film structure,the problem which is probably met during practical application and presents the way to solve the problems.

Tear film machine;Tear film structure;Tear film process;Usual problems.

TN948.43

B

1004-4507(2017)03-0059-04

2017-03-14