光伏组件关键焊接技术研究

2017-07-31高志方

高志方

(中国电子科技集团公司第二研究所,山西太原030024)

光伏组件关键焊接技术研究

高志方

(中国电子科技集团公司第二研究所,山西太原030024)

红外焊接是光伏组件生产中的关键工艺技术,在保证产品质量的前提下,为了进一步提高焊接效率,引入了一种多段式加热方法提高了焊接起始温度,缩短了焊接周期,也大幅改善了因温度急剧提升带来的电池片隐裂现象,提高了设备的性能和生产效率。

红外焊接;电池组件;PLC控制系统

红外焊接是光伏电池串联焊接设备一种新型的非接触式焊接技术。因具有优异的温控快速响应性能和稳定性能,以及焊接后电池串产品的质量稳定可靠、焊接效率高等优势,近年来红外焊接技术得以飞速发展并逐渐取代旧式的接触式焊接方式(如滚轮压焊接、热风焊接、电磁感应焊接等)[1]。

红外线是一种电滋波,电流在通过以特殊材料制成的加热管的加热丝时,加热管会辐射出一定波长的红外线,红外线被物体吸收时物体即被加热。红外辐射的热惯性极小而热效率很高,利用短波、中波红外辐射技术,可以对工件进行高密度、高能量、高强度地加热,以达到提高加热效率、缩短加热时间、节约能源消耗、降低投资额度、减少环境污染的目的,这就是工业界所说的高红外辐射加热技术[2]。

1 光伏电池组件生产工艺流程

电池片和焊带通过焊接机特定的机械结构进行叠放、对位准确后,再经传送带传送至焊接工位。红外焊头按照预设的工艺参数执行焊接作业,实现电池片与焊带的全自动焊接,如此循环传送、焊接程序便将电池片串联成串。焊接好的电池串再经过串并联、组框封装等工艺,便成为用于光伏电站建设的电池组件单元[3]。图1为光伏电池组件生产工艺流程简图。

图1 光伏电池组件生产工艺流程图

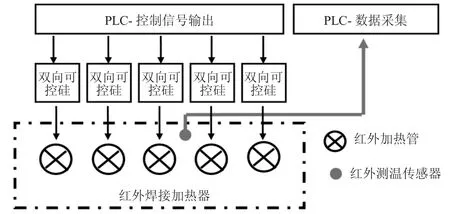

2 控制系统硬件设计

电池片与焊带的焊接采用红外加热管加热焊接方式,采用全闭环的控制系统设计。根据红外测温传感器的实时反馈数据和工艺设定的温控参数,PLC系统经由可控硅对红外加热管实现即时、准确的功率输出控制。充分利用数据输出和数据采集单元、双向可控硅、红外加热管以及红外测温传感器的高速响应特点,实现系统的快速响应和焊接温度稳定、准确的效果[4]。

图2为红外焊接加热器控制原理图。

红外线以光的速度传播,携带很高的能量,不同波长的红外线辐射强度也不同,根据被加热物体的特性和工艺要求选择适当波长的红外线对焊点进行辐射加热来完成焊接工作。

由于短波(波长0.76~1.6 μm)辐射功率大、穿透力强,辐射主要集中于目标并提供高效热能,可以在几秒内迅速达到满负荷工作强度,所以短波辐射加热光源非常适合本项目需要快速停止和启动的工艺流程。

图2 红外焊接加热器原理图

3 控制程序

全自动焊接设备应用于光伏电池组件生产中,将光伏电池片焊接成电池串。在工业化大生产中,设备的生产效率一直是市场竞争的一个重要参照指标。如何能最大可能地压缩生产时间,提升整机效率,一直是我们努力的方向。

经过认真分析工艺和在设备上反复操作实验,通过焊接时序的调整和程序结构优化,采用多段式温度控制实现产品的提质增效。

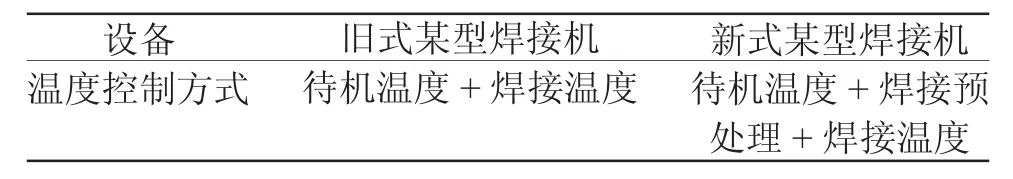

如表1所示,新式某型焊接机引入焊接预处理方法,具体时序如图3所示。旧式某型焊接机由待机温度直接加热至焊接温度并保持一段时间,然后逐渐降至待机温度,整个焊接周期为2.2 s。

表1 温度控制方式对比

新式某型焊接机预先从待机温度加热至预处理温度,在焊接程序中由预热温度再加热至焊接温度并持续一段时间,然后逐渐降至待机温度。由于加热起始温度的提高,缩短了温度上升时间,整个焊接周期可以缩至为2.0 s。

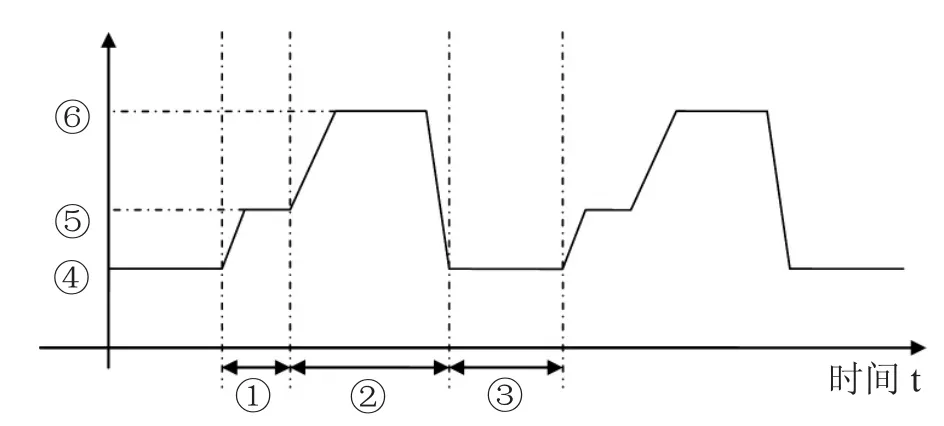

①电池片传送周期,在此动作过程的同时对电池片进行预热(预热功率输出参数⑤),为电池片传送过程中的提供了合适的预热,提高了焊接时电池片的起始温度,从而缩短了焊接周期,同时也降低了焊接周期内因温度的急剧升温带来的裂片问题。

图3 红外焊接工艺参数设置

④“待机功率P1”指红外焊接单元在非焊接周期(即系统待机周期③)控制加热管输出的功率百分比。

⑥“设定温度C”是焊接时对电池片加热的目标温度,“焊接基准功率”指焊接单元在焊接周期②时进行焊接所输出的基准功率百分比。控制系统根据这两个主要参数和以“上升时间”、“保持时间”、“下降时间”参数定义的温度变化曲线要求对加热单元实时调整功率补偿系数,进而使实际的温度变化曲线满足生产工艺要求。

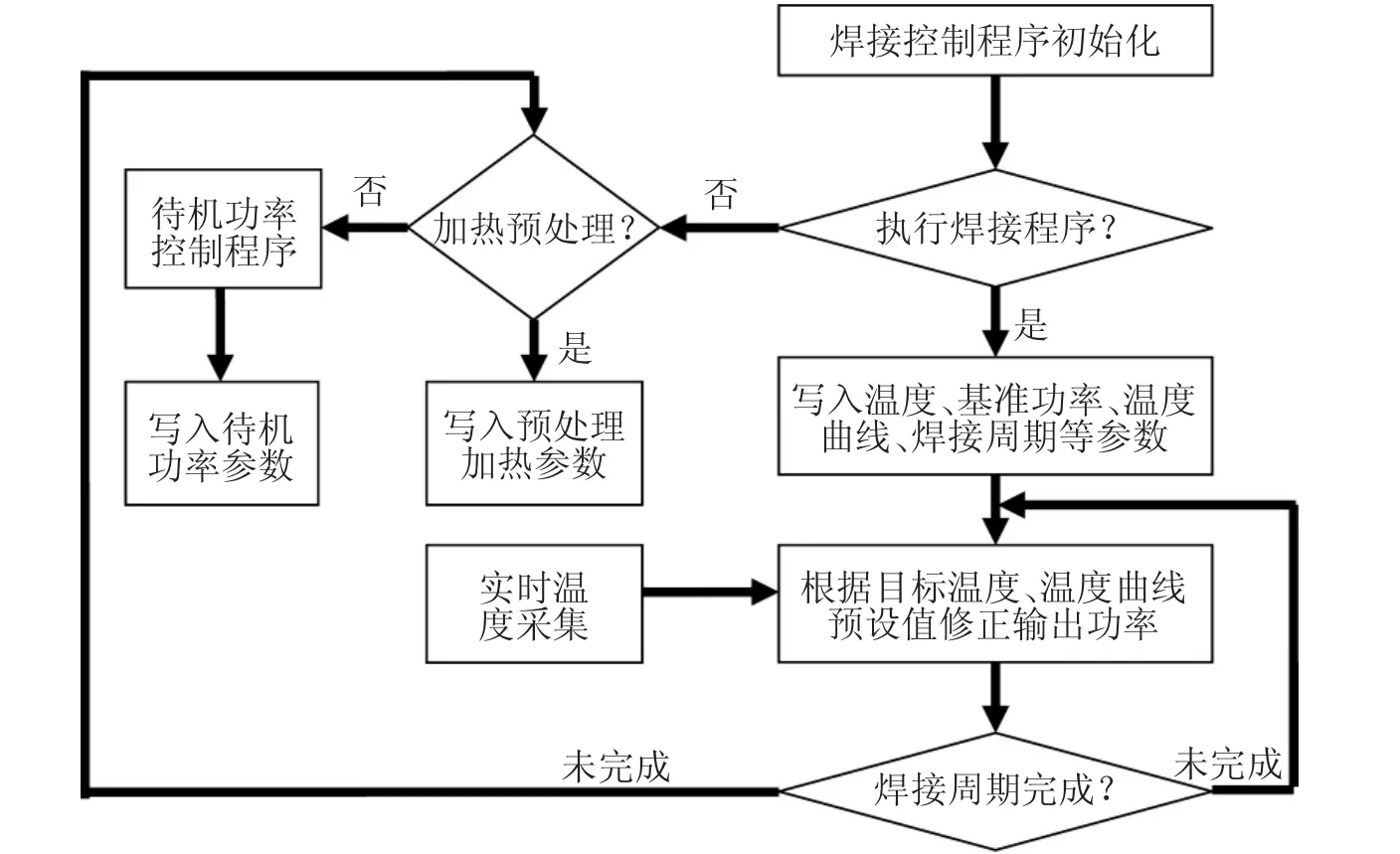

图4为红外焊接加热器控制时序图。整个控制过程由焊接初始化程序、加热预处理控制程序、焊接程序组成,依照设备的不同运行周期调用相应的程序执行焊接作业。

图4 红外焊接控制原理原理图

4 总 结

综上,采用多段式加热的方法提高起始温度,缩短了升温时间,在保证焊接温度保持时间不变的情况下,一个焊接周期缩短了0.2 s。更主要的是焊接时序的优化大幅改善了因温度急剧提升带来的电池片隐裂现象,提高了设备的性能和生产效率,提高了设备的市场竞争力,也为用户带来质量和经济效益的提升。

[1] 朱鹏凯.多晶硅电池焊接技术的研究及发展方向[J].消费电子,2013,(10):34.

[2] 褚治德,汪健生,孟宪玲.红外加热辐射的基本理论与实践研究[A].第十三届全国红外加热暨红外医学发展研讨会[C].宜昌:中国光学学会红外与光电器件专业委员会、中国光学光电子行业协会红外分会、中国电子学会量子电子学与光电子学分会,2011.

[3] 尹尧.太阳能电池组件生产厂房的工艺设计[J].建筑工程技术与设计,2014,(15):64.

[4] 麻胜南.晶体硅太阳能电池片自动焊接关键技术的研究[D].廊坊:河北工业大学,2013.

Research on Key Welding Technology of PV Module

GAO Zhifang

(The 2ndResearch Institute of CETC,Taiyuan 030024,China)

Infrared welding is the key technology in the production of PV modules.In order to further improve the welding efficiency,a multi-stage welding method is introduced to improve the welding initiation temperature in this paper.Use this method,the welding cycle is shorten,and the cracking of the battery chip caused is improved by the sharp increase of the temperature and improve the performance and production efficiency of the equipment.Equipment market competitiveness.

Infrared welding;Battery module;PLC control system

TG44

A

1004-4507(2017)03-0016-03

高志方(1972-),女,毕业于太原科技大学,工程师,主要从事电子专用设备技术研究工作。

2017-03-16