考虑底充胶固化过程的InSb面阵探测器结构分析模型∗

2017-07-31张晓玲司乐飞孟庆端吕衍秋司俊杰

张晓玲 司乐飞 孟庆端† 吕衍秋 司俊杰

1)(河南科技大学信息工程学院,洛阳 471023)2)(河南质量工程职业学院,平顶山 467000)3)(中国空空导弹研究院,红外探测器技术航空科技重点实验室,洛阳 471009)(2016年8月26日收到;2016年9月30日收到修改稿)

考虑底充胶固化过程的InSb面阵探测器结构分析模型∗

张晓玲1)司乐飞2)孟庆端1)3)†吕衍秋3)司俊杰3)

1)(河南科技大学信息工程学院,洛阳 471023)2)(河南质量工程职业学院,平顶山 467000)3)(中国空空导弹研究院,红外探测器技术航空科技重点实验室,洛阳 471009)(2016年8月26日收到;2016年9月30日收到修改稿)

液氮冲击中InSb面阵探测器的易碎裂特性制约着探测器的成品率,建立适用于面阵探测器全工艺流程的结构模型是分析、优化探测器结构的有效手段.本文提出了用底充胶体积收缩率来描述底充胶在恒温固化中的体积收缩现象,同时忽略固化中底充胶弹性模量的变化来建立底充胶固化模型,给出了底充胶在恒温固化中生成的热应力/应变上限值.借鉴前期提出的等效建模思路,结合底充胶固化后的自然冷却过程和随后的液氮冲击实验,建立了适用于InSb面阵探测器全工艺流程的结构分析模型.探测器历经底充胶固化、自然冷却至室温后的模拟结果与室温下拍摄的探测器形变分布照片高度符合.随后模拟液氮冲击实验,得到面阵探测器中累积的热应力/应变随温度的演变规律,热应力/应变值极值出现的温度区间与液氮冲击实验结果相符合.这表明所建模型适用于预测不同工艺阶段中面阵探测器的形变分布及演变规律.

焦平面,锑化铟,结构应力

1引 言

红外面阵探测器具有灵敏度高、环境适应性好、抗干扰能力强、重量轻、功耗低等优点,被广泛应用于航空航天红外遥感、国防、气象、环境、医学和科学仪器等领域[1−3].在单色探测领域,锑化铟(InSb)面阵探测器在生产成本、像元均匀性、一致性方面具有明显优势,且目前最大阵列规模(4000×4000)的红外面阵探测器由美国Raytheon公司于2009年发布,但极低的成品率使得InSb面阵探测器的价格居高不下,仅在高级军用装备领域得到了运用.如弹道导弹防御系统[4]、红外成像制导导弹系统[5]和军用遥感卫星系统等[6]领域.造成这一局面的根本原因源于InSb面阵探测器的特定结构和低温工作环境.InSb面阵探测器通常借助倒装焊技术把InSb光敏元芯片和硅读出电路(silicon readout integrated circuit,Silicon-ROIC)通过铟柱阵列互连混成,之后在InSb光敏元芯片和Silicon-ROIC的间隙中填入底充胶材料以提高铟柱焊点的可靠性,随后通过背减薄工艺对InSb光敏元芯片进行背减薄到10µm,以提高量子效率.为抑制背景噪声、提高信噪比,高灵敏度的面阵探测器通常工作于液氮温度.在快速降温过程中,相邻材料间线膨胀系数的不同将在面阵探测器中引入热应力/应变,引起InSb光敏元芯片碎裂,制约着InSb面阵探测器的适用性,成为批量生产中急需解决的问题.

为理清InSb面阵探测器在批量生产中的形变规律,需要建立其全工艺结构分析模型,以期能够预测InSb面阵探测器在不同工艺阶段中的形变分布及演化规律,为后续结构优化提供理论指导.在模型构建方面,孟庆端等[7−9]提出了等效建模思路,即在确保热失配应变不变的前提下,用小面阵等效大面阵建立起了适用于InSb面阵探测器的结构分析模型,解决了大面阵探测器中因结构复杂引起的网格单元数过多难以求解的问题.在InSb面阵探测器中,主要材料包含InSb光敏元芯片、Silicon-ROIC、铟柱阵列、网状底充胶和负电极材料.在材料模型参数选取方面,InSb光敏元芯片和Silicon-ROIC通常用线弹性材料模型描述,铟柱阵列用黏塑性材料模型描述,底充胶有用线弹性、温度相关线弹性和黏弹性模型描述.纵观所有底充胶模型中,最核心的是得到其杨氏模量和线膨胀系数随温度的依赖关系,这在固化前(液态)、固化后(玻璃态)都比较容易确定.在底充胶固化阶段,通常采用恒温固化的方式,底充胶由液态逐步演变为固态,相应的其体积有一定程度的收缩.这一过程通常用黏弹性模型描述,即把底充胶的弹性模量和线膨胀系数在固定温度下随时间(固化度)的依赖关系描述出来[10].固化结束后,其杨氏模量由固化前的小值变大,线膨胀系数由固化前的大值变小.

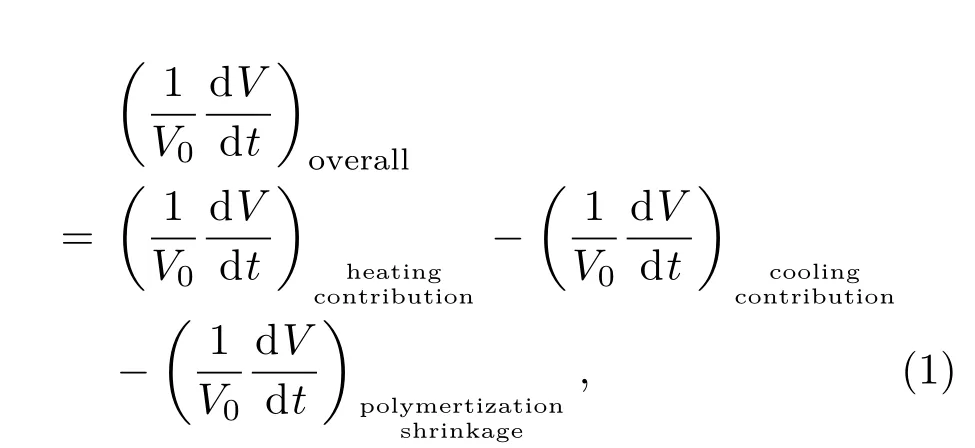

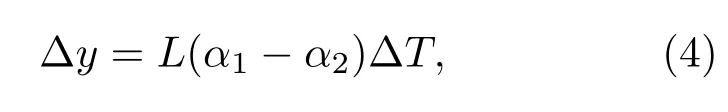

图1 (网刊彩色)底充胶在升温、恒温固化和降温中的体积膨胀/收缩比变化Fig.1.(color online)Volume expansion/contraction ratio of under fi ll during heating,curing and cooling.

底充胶填入时呈液态,恒温固化后呈玻璃态.底充胶的固化曲线通常用图1描述[11,12],包括快速升温阶段,此时底充胶呈液态、线膨胀系数大(110×10−6/K),弹性模量小(300 MPa);恒温固化阶段:温度长时间保持在390 K,底充胶从液态逐步转变为玻璃态;固化结束后,底充胶呈线弹性特征,线膨胀系数小(26×10−6/K),弹性模量大(9000 MPa).固化中因分子交联产生体积收缩,体积收缩比例依材料成分而定[11,12],对环氧树脂类底充胶来说,通常不高于4%;固化后的降温阶段:固化后的底充胶以线弹性特征随温度降低而逐步收缩,降到室温后,固化后的底充胶体积与未固化前相比,略有下降.上述过程中底充胶体积随时间的变化可用方程1描述,

等式右边的第一项表示升温膨胀部分,第二项表示降温收缩部分,第三项表示固化收缩部分.其中,等式(1)右边的前两项也可用下式表示:

式中的CTE为体膨胀系数;下标m和p分别为单体和聚合物状态,即没有固化和完全固化的状态;α为固化度.当α=0时,对应升温部分;当α=1时,对应降温部分;当0<α<1时,对应于恒温固化部分.恒温固化部分也可用固化度表示:

C为试验常数.

在传统倒装焊器件结构分析中,为简单起见,建模过程大多忽略倒装焊和底充胶固化阶段引入的热应力/应变,直接从底充胶固化完成后开始分析后续高低温循环中器件易失效处的热应力/应变.借助Coffin-Manson方程和断裂判据来评估倒装焊器件的结构可靠性.为了解倒装焊和底充胶固化工艺实施中引入的热应力,Yang等[13]借助焊点黏塑性模型和底充胶的黏弹性模型,建立了器件的二维结构分析模型.模拟结果认为,器件从倒装焊温度(225°C)降到底充胶填充温度(130°C)的过程中,引入的热应力很小,不改变器件后续工艺中的热应力分布及极值位置.如果忽略掉底充胶固化中引入的热应力,将改变器件后续工艺中的热应力分布,极值从位于距离器件对称轴位置约0.3倍边长处转移到器件对称轴位置处.因此,底充胶固化过程应该在倒装焊器件结构建模分析中有所体现,方能较为准确地预测器件加工中的形变分布及演化规律.

考虑到InSb面阵探测器的研制流程,本文提出用底充胶体积收缩率来描述底充胶固化中线膨胀系数随固化时间(固化度)的依赖关系,同时设定底充胶在固化中的弹性模量取固化后的弹性模量,即认为其在底充胶固化中保持不变的思路建立底充胶固化模型,给出了底充胶在恒温固化中生成的热应力/应变上限值.随后考虑底充胶固化后的降温过程,借助前期提出的等效建模思路,建立了适用于InSb面阵探测器全工艺流程的结构分析模型,用于分析面阵探测器在不同工艺阶段中的形变规律.

2模型建立和参数选择

2.1 模型建立理论

2004年,美国西北大学的Jiang等[14]发表了热冲击下单个铟柱承受的热失配位移公式:

式中,Δy为热失配位移,L为面阵探测器中铟柱焊点距对称中心轴的距离,α1和α2分别为面阵探测器中光敏元和Silicon-ROIC的线膨胀系数,ΔT为降温范围.在降温范围确定的前提下,热失配位移正比于焊点距面阵中心轴的距离和相邻材料间线膨胀系数之差的乘积.对大面阵探测器来说,光敏元数目增加,焊点数目随之增加,由于光敏元(或焊点)呈现出周期性二维排布,这样整个器件的热失配即为所有焊点热失配的叠加.为了取得同样的效果,也可采用人为增加相邻材料线膨胀系数之差的办法,即用一个铟柱等效几个铟柱的方式,实现小面阵等效大面阵建立起大面阵探测器结构有限元分析模型,使得在上述两种情况下,整个器件的热失配保持不变.根据上述设想,为研究128×128 InSb探测器在热冲击中的应力/应变值及分布,这里采用人为调整相邻材料间热失配的方式,利用32×32小面阵等效128×128大面阵进行结构应力分析,这种建模思想有助于解决大面阵探测器结构分析中单元数过多带来的计算难题[7−9].

所建模型中InSb面阵探测器简化成具有InSb光敏元芯片、铟柱和底充胶相间分布、负电极及Silicon-ROIC的三层结构,其典型厚度取:锑化铟芯片10µm、铟柱10µm、底充胶10µm、负电极4µm及硅读出电路300µm.这里建模软件采用商用ANSYS结构有限元分析软件,其中铟柱采用VISCO107单元(3维8节点黏塑性实体单元),其余部分选用SOLID95单元(3维20节点线弹性实体单元).鉴于整体模型的对称性,选取l/8结构进行建模,通过对称的边界条件实现全阵列的应力/应变分析.网格划分时,采用自由网格划分方法,并对局部进行加密处理.

2.2 材料参数选取

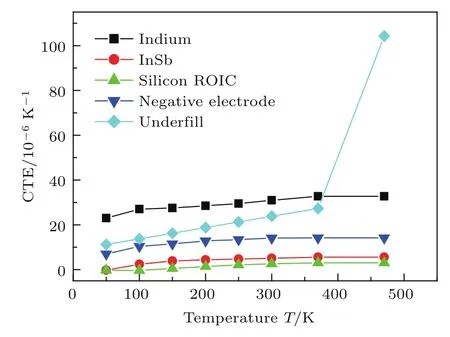

材料的线膨胀系数随温度呈现出强烈的依赖关系,通常随温度降低而减小.为准确反映热冲击下InSb面阵探测器不同材料中累积的热应力/应变,在本文中,探测器结构模型所用材料的线膨胀系数均采用温度相关模型,其中Silicon-ROIC和负电极材料视为各向同性线弹性材料,InSb芯片的视为各向异性线弹性材料,铟柱为黏塑性材料,其杨氏模量温度降低而增加,底充胶材料的固化过程用体积收缩率表示,弹性模量取固化后的值.具体数值如图2和表1所示[15−18].

图2 (网刊彩色)InSb和Silicon-ROIC、铟柱、底充胶和负电极线膨胀系数在不同温度下的值Fig.2.(color online)Coefficients of thermal expansion depending on temperature for InSb,indium bumps,under fi ll,negative electrode and Silicon-ROIC.

InSb晶体是典型的闪锌矿结构,其立方晶系的结构特点使其在某些方向弹性模量大,别的方向弹性模量小.考虑到InSb芯片在加工过程中受前表面结构缺陷、背面减薄工艺损伤的影响,预期其面外(法线方向)杨氏模量应远小于面内(X-Y平面)的杨氏模量.当InSb芯片法线方向的杨氏模量取体材料杨氏模量的30%时,液氮冲击下的模拟结果在裂纹起源地、裂纹分布及棋盘格屈曲模式方面均能与典型碎裂照片符合[19].

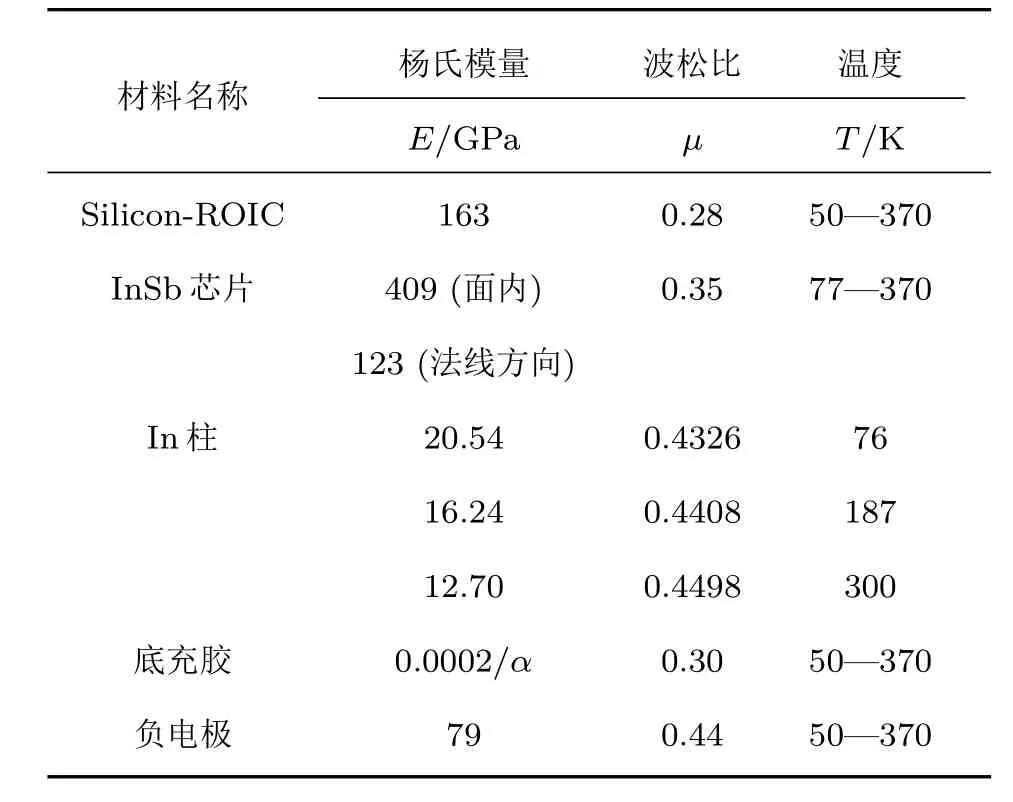

表1 探测器所用材料的力学参数Table 1.Elastic material parameters at di ff erent temperatures.

α为底充胶的线膨胀系数,在50—370 K的温度范围内,可用(5)式给出[15]:

T的单位为开尔文.

2.3 载荷施加

载荷施加包括约束载荷以及激励载荷的施加.约束载荷:对称面处施加面对称约束,Silicon-ROIC底面沿Z方向施加零自由度约束,这由InSb芯片背减薄过程中探测器底面与抛光盘黏结固定所致.

温度激励载荷的初始点为470 K,即底充胶固化起始温度,对应于零应力状态,固化结束温度为370 K,对应于铟柱倒装焊温度,即倒装焊完成后的零应力状态.探测器从470 K降到370 K期间,忽略底充胶沿探测器所在平面的体积收缩(受限于InSb芯片和Silicon-ROIC的束缚),底充胶沿法线方向的体积收缩量设定为4%,除此外,别的材料参数均保持恒定.求解过程采用瞬态分析的方法,载荷步采用斜坡加载方式.

3模拟结果分析与讨论

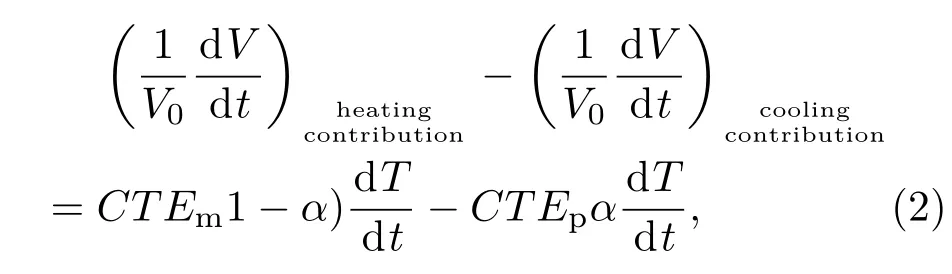

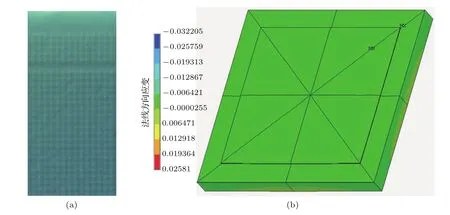

InSb面阵探测器的研制流程如下:1)InSb芯片与Silicon-ROIC借助铟柱阵列在370 K温度下互连,通常认为在该温度下,在互连后探测器中不存在热应力应变;2)在300 K温度下填入底充胶后,快速升温至370 K,固化底充胶;3)底充胶完全固化后降至室温,进行InSb芯片背减薄到10µm,用金相显微镜观测探测器表面形貌.其中背减薄过程中,Silicon-ROIC的下表面被固定在减薄盘上,为此,在建模仿真时,我们设定Silicon-ROIC的下表面沿Z方向的位移为零.在InSb芯片背减薄工艺中,我们能够记录不同InSb厚度时,InSb面阵探测器背面典型形变分布,这是室温下惟一能够直接测量得到的探测器形变照片.典型表面形貌如图3(a)所示.可得出如下形变特征:1)与铟柱阵列接触区域InSb芯片往上凸起,而与底充胶接触区域则往下凹陷,二者相间排布,凸起区域的面积与凹陷区域的面积相当;2)负电极所在的区域,InSb芯片往下呈条状凹陷;3)探测器的边沿区域较为平坦.

在面阵探测器结构变形模拟中,需要考虑底充胶的固化过程.根据前述底充胶固化过程的分析,我们认为底充胶在固化过程中体积收缩是根本,弹性模量则决定底充胶与周围材料间相互作用的大小.底充胶在固化中的体积收缩率通常不高于4%[11].因此,在InSb面阵探测器结构建模中,我们取其上限4%.结合InSb面阵探测器的生产工艺流程及结构特点,我们认为底充胶在固化中最易沿着Z方向收缩,而在X-Y平面上因受InSb芯片(背减薄工艺实施前300µm)和Silicon-ROIC(300µm)的约束很难变形.因此在结构模型中的底充胶固化阶段,我们认为底充胶仅沿Z方向收缩了4%.为便于分析,我们设定底充胶从470 K降到370 K时完成底充胶固化,期间其沿Z方向线性收缩4%,在该降温阶段,其余材料的所有力学参数均保持不变.根据应变的定义可知,底充胶仅沿Z方向收缩了4%,意味着α370−α470= −4×10−4,这样即可决定底充胶在470 K的α470.具体材料参数见图2.底充胶固化时是在恒定温度下进行的,因此在模拟中除底充胶外,其余材料从470 K降到370 K的过程中的所有参数均保持不变.

图3 (网刊彩色)(a)室温下拍摄的InSb面阵探测器上表面形变照片;(b)降至室温后模拟得到的InSb面阵探测器沿Z方向的应变分布Fig.3.(color online)(a)Partial photograph of InSb IRFPAs taken at room temperature;(b)simulated Z-components of strain distribution of InSb IRFPAs cooled to room temperature from isothermal curing temperature for under fi ll.

采用上述底充胶固化模型,当InSb面阵探测器在370 K温度完成固化后,自然冷却至室温,模拟得到沿Z方向的应变分布如图3(b)所示.为便于比对,这里把室温下的实测结果与模拟结果一同绘制在图3中.显然,模拟结果几乎与室温下拍摄的探测器上表面形变照片完全一致.1)凡是与铟柱阵列连接处的InSb芯片均往上凸起,凡是与底充胶连接处的InSb芯片均往下凹陷,凸起与凹陷面积大致相当,成周期性二维分布;2)N电极区域,InSb芯片往下呈条状凹陷;3)四周区域InSb芯片相对平坦.至此我们认为添加底充胶固化后的结构模型能够给出与实测照片完全一致的形变分布.

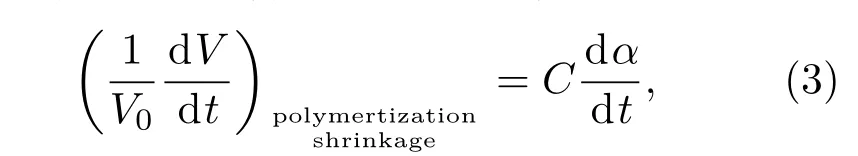

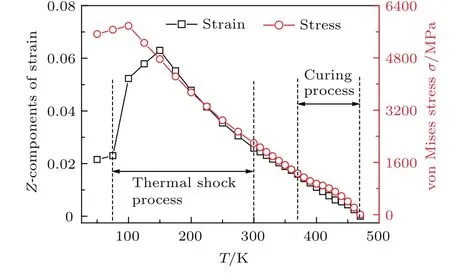

为了了解整个降温过程中底充胶形变幅度与von Mises应力的演化规律,我们计算了不同温度下的Z方向应变分布及von Mises应力分布图,从图中提取出应力/应变最大值,绘制在图4中.

图4 探测器中累积热应力应变模拟值随温度的变化Fig.4.Simulated von Mises stress and Z-components of strain accumulated in InSb IRFPAs at di ff erent temperatures.

显然,在起始固化阶段,探测器中没有热应力/应变,对应于模拟中的470 K这一温度参考点.随着温度从470 K(底充胶固化起始点)逐步降到370 K(底充胶完全固化点),期间底充胶沿Z方向的体积收缩率从0逐步增加到4%.因底充胶收缩引入的法线方向应变和von Mises应力均从0逐步增加,增加的速率随着温度的降低而逐渐变缓,当低于某一温度点时,则开始线性增加.对法线方向应变来说,线性增加的起始温度为430 K.对von Mises应力来说,线性增加的起始温度为390 K.二者的不同源于法线方向应变仅考虑探测器沿法线方向形变情形,而von Mises应力则包含了探测器沿法线方向变形和面阵探测器所在平面上变形的综合结果.而面内方向与法线方向的应变在所建等效模型中是不同的.

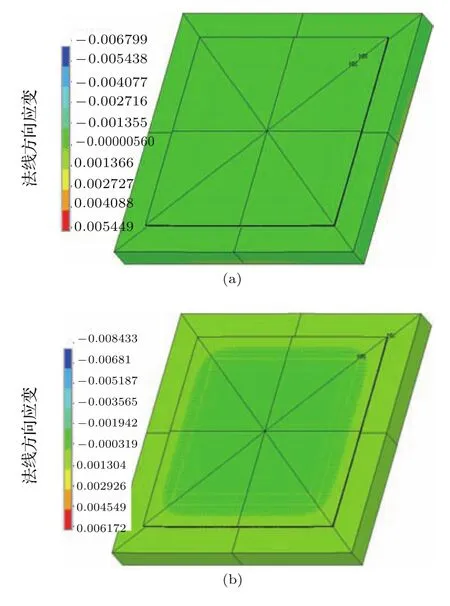

为明确线性增加前后探测器表面的形变分布特征,根据图4,我们调取了探测器温度分别降到440 K和430 K时其表面的应变分布,如图5所示.其中图5(a)为面阵探测器温度降至440 K时背面的应变分布,图5(b)为面阵探测器温度降至430 K时背面的应变分布.需要说明的是,当温度不低于440 K时,探测器表面的应变分布与440 K时的应变分布等同,仅有应变幅度的减小.当温度不高于430 K时,探测器表面的应变分布与430 K时的应变分布等同,仅有应变幅度的增加.显然,在负电极区域上方,InSb芯片均往下呈条状凹陷,在凹陷程度上,右图比左图稍大.随着温度的进一步降低,在右图中出现了铟柱所在区域的上凸变形,在条状凹陷的外侧尤为明显.在条状凹陷围起来的光敏元阵列内部,典型棋盘格屈曲变形模式依稀可见.伴随着温度的进一步降低,典型棋盘格屈曲变形模式愈加明显.在面阵探测器的边沿区域,相对平坦,这与光敏元所在区域的凹凸形变分布形成鲜明对比.

图5 (网刊彩色)不同温度下模拟得到的探测器表面的应变分布 (a)440 K;(b)430 KFig.5. (color online)Simulated Z-components of strain distribution of InSb IRFPAs top surface:(a)440 K;(b)430 K.

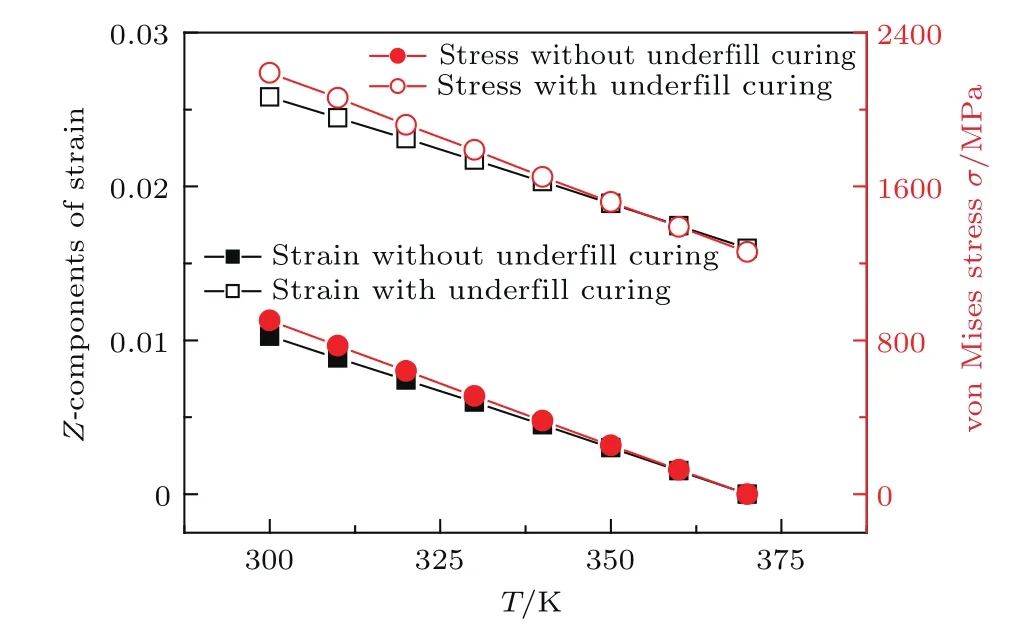

如果不考虑底充胶固化中引入的体积收缩,即把模拟温度起始点从470 K移动到370 K,该温度为铟柱阵列倒装焊时的温度和底充胶填入时的温度(这里忽略室温填胶、快速升温至370 K时引入的热应力应变).模拟得到的热应力/应变随温度的依赖关系如图6所示.为便于比对,这里一同给出包含底充胶固化过程的模拟结果.由图6可知,不考虑底充胶固化时,当探测器的温度从370 K逐步降低到300 K的过程中,生成的热应力/应变逐渐线形增加,这源于在300—370 K的温度区间内,铟柱阵列和底充胶的线膨胀系数随温度均呈线性的缘故.相对而言,底充胶线膨胀系数随温度变化的斜率更大,当器件温度从370 K降至300 K的区间中,底充胶收缩的幅度更大,铟柱阵列沿法线方向收缩幅度相对较小,这就是室温下在光敏元阵列区呈现典型棋盘格屈曲变形模式的原因.需要指出的时,当不考虑底充胶固化时,自降温伊始,即出现典型棋盘格屈曲变形模式,屈曲幅度随温度的降低线性增加.这一点明显区别于考虑底充胶固化时探测器表面随温度降低时的变形模式.

与不考虑底充胶固化的模拟结果相比,考虑底充胶固化后,在300—370 K的温度区间内,模拟得到的热应力/应变似乎整体往上分别平移了1.26 GPa和0.01598.这远比不考虑底充胶固化时在降温阶段生成的热应力/应变(0.90 GPa,0.01027)大.因此,不考虑底充胶固化中生成的热应力/应变的结构模型会低估后续液氮冲击中生产的热应力/应变.就InSb探测器经历的液氮冲击过程而言,即探测器从室温急剧降低到77 K.如不考虑底充胶固化中引入的热应力/应变,液氮冲击中模拟得到的最大热应力/应变将分别低估27%和32%.

图6 探测器从倒装焊温度(370 K)降至室温阶段累积的热应力应变,空心符号为考虑底充胶固化过程,实心符号未考虑底充胶固化过程Fig.6. Accumulated von Mises stress and Z-components of strain in InSb IRFPAs cooled from 370 K to room temperature,full lines with hollow symbol represent under fi ll curing process included in simulation,full lines with solid symbol represent under fi ll curing process omitted in simulation.

为便于比对,我们把考虑底充胶固化过程和不考虑底充胶固化过程分别得到的室温下的模拟结果一同绘制在图7中.图7(a)为不考虑底充胶固化,探测器从370 K降低到300 K时得到的模拟结果,图7(b)为考虑底充胶固化,探测器从470 K降低到300 K时得到的模拟结果.显然,二者的应变分布基本相同,区别在于屈曲幅度的不同.与室温下的实测屈曲变形模式相比,如图3(a)所示,包含底充胶固化过程后的模拟结果与实测屈曲变形图更匹配,模型精度可由实测屈曲幅度给予校准.因此我们认为,在建立InSb面阵探测器全工艺结构模型时,底充胶的固化过程应包含在内.

根据前述所建模型,即考虑底充胶固化中引入的热应力/应变,底充胶固化完成后,自然冷却至室温,紧接着进行液氮冲击,使得探测器在10s的时间内强制快速降到液氮温度77 K,模拟得到的热应力/应变如图4所示.图4中,我们计算了不同温度下在探测器中生成最大von Mises应力和法线方向最大应变.显然,当探测器的温度从室温快速降至150 K的过程中,在探测器中生成的法线方向最大应变值从300 K时的0.02581近似直线增加到150 K时的0.06295,随着温度的进一步降低,又从0.06295以不同速率降低到50 K时的0.02156.此时法线方向最大应变值略小于室温时的法线方向最大应变值.当探测器的温度从室温快速降至100 K的过程中,在探测器中生成的von Mises应力从2.19 GPa近似直线增加到100 K时的5.78 GPa,随着温度的进一步降低,又从5.78 GPa线性降低到50 K时的5.53 GPa.不管采用von Mises应力判据还是采用法线方向应变判据,探测器的易碎温度区间应出现在最大应力/应变附近,即图4所示的100—150 K的范围内,这一结论与液氮冲击中InSb芯片易碎现象相符合.在先前的液氮冲击实验中,液氮冲击前,探测器完好,液氮冲击后,在InSb芯片上出现裂纹.由此可以断定在液氮冲击中InSb芯片发生了碎裂,但无法确定InSb芯片易碎温度区间,这是由于液氮冲击中无法对探测器温度进行监控的缘故.如能借助金属杜瓦做变温测试捕捉到探测器极易碎裂发生出现的起始温度点,将进一步验证所建模型的准确性.

4结 论

基于三维等效建模思路,考虑底充胶的固化过程,建立了适用于InSb面阵探测器全工艺流程的结构分析模型.降至室温后的模拟形变分布与实测形变分布照片完全符合,在随后的液氮冲击模拟中,最大热应力/应变值出现温度区间与面阵探测器的液氮冲击实验现象基本符合,这表明所建模型能够用于分析面阵探测器在不同工艺阶段的形变分析.定量分析表明,液氮冲击中累积的热应力/应变由两部分构成:1)底充胶固化中生成的热应力/应变;2)底充胶固化后因热失配引入的热应力/应变.就我们采用的面阵探测器结构而言,二者所占比例为22/78(von Mises应力),25/75(法线方向应变).如不考虑底充胶固化中引入的热应力/应变,液氮冲击中模拟得到的最大热应力、应变将分别低估22%和25%.

[1]He L,Yang D J,Ni G Q 2011 Introduction to Advanced Focal Plane Arrays(1st Ed.)(Beijing:National Defence Industry Press)p1(in Chinese)[何力,杨定江,倪国强2011先进焦平面技术导论(第1版)(北京:国防工业出版社)第1页]

[2]Qiu W C,Hu W D 2015 Sci.China:Phys.Mech.Astron.58 027001

[3]Hu W D,Liang J,Yue F Y,Chen X S,Lu W 2016 J.Infrared Millim.Waves 35 25(in Chinese)[胡伟达, 梁健,越方禹,陈效双,陆卫2016红外与毫米波学报35 25]

[4]Tidrow M Z,2005 Proceedings of SPIE Bellingham,WA,March 25–28,2005p217

[5]Raytheon,http://www.raytheon.com.au/rtnwcm/groups/rau/documents/download/rau_factsheet_aim-9x.pdf[2012-3-20]

[6]Gong H M,Liu D F 2008 Infrared Laser Eng.37 18(in Chinese)[龚海梅,刘大福2008红外与激光工程37 18]

[7]Meng Q D,Zhang X L,Zhang L W,Lü Y Q 2012 Acta Phys.Sin.61 190701(in Chinese)[孟庆端,张晓玲,张立文,吕衍秋2012物理学报61 190701]

[8]Zhang X L,Meng Q D,Zhang L W,Lü Y Q 2014 Infrared Phys.Technol.63 28

[9]Zhang X L,Meng C,Zhang W,Lü Y Q,Si J J,Meng Q D 2016 Infrared Phys.Technol.76 631

[10]Sadeghinia M,Jansen K M B,Ernst L J 2012 Microelectron.Reliab.52 1711

[11]Sadeghinia M,Jansen K M B,Ernst L J 2012 Int.J.Adhes.Adhes.32 82

[12]Yamaguchi H,Enomoto T,Sato T,2014 Proceedings of ICEP Toyama,Japan April 23–25,2014p507

[13]Yang D G,Ernst L J,Hof C,Kiasat M S,Bisschop J,Janssen J,Kuper F,Liang Z N,Schravendeel R,Zhang G Q 2000 Microelectron.Reliab.40 1533

[14]Jiang J,Tsao S,O’Sullivan T,Razeghi M,Brown G J 2004 Infrared Phys.Technol.45 143

[15]He Y,Moreira B E,Overson A,Nakamura S H,Bider C,Briscoe J F 2000 Thermochim.Acta 357–358 1

[16]White G K,Collins J G 1972 J.Low Temp.Phys.7 43

[17]Cheng X,Liu C,Silberschmidt V V 2012 Comput.Mater.Sci.52 274

[18]Chang R W,Patrick Mccluskey F 2009 J.Electron.Mater.38 1855

[19]Meng Q D,Yu Q,Zhang L W,Lü Y Q 2012 Acta Phys.Sin.61 226103(in Chinese)[孟庆端,余倩,张立文,吕衍秋2012物理学报61 226103]

PACS:61.43.Bn,62.20.mm,81.40.NpDOI:10.7498/aps.66.016102

*Project supported by the Young Scientists Fund of the National Natural Science Foundation of China(Grant No.61505048)and the Aero Science Foundation of China(Grant No.20152442001).

†Corresponding author.E-mail:qdmengly@163.com

Structural model of InSb IRFPAs including under fi ll curing process∗

Zhang Xiao-Ling1)Si Le-Fei2)Meng Qing-Duan1)3)†Lü Yan-Qiu3)Si Jun-Jie3)

1)(School of Information Engineering,Henan University of Science and Technology,Luoyang 471023,China)2)(Henan Quality Polytechnic,Pingdingshan 467000,China)3)(Academy Key Laboratory of Science and Technology on Infrared Detector,China Airborne Missile Academy,Luoyang 471009,China)(Received 26 August 2016;revised manuscript received 30 September 2016)

InSb infrared focal plane array(IRFPA)detector,active in 3–5 µm range,has been widely used in military fi elds.Higher fracture probability appearing in InSb infrared focal plane arrays(IRFPAs)subjected to thermal shock test,restricts its fi nal yield.In order to analyze and optimize the structure of InSb IRFPAs,it is necessary to create the three-dimensional structural model of InSb IRFPAs,which is employed to estimate its strain distribution appearing in the di ff erent fabricating processes.In this paper,the curing model of under fi ll is described by its volume contraction percentage combined with the elastic modulus of the completely cured under fi ll.Thus,both the von Mises stress and the Z-components of strain accumulated in the curing process of under fi ll are calculated.When InSb IRFPAs is naturally cooled to room temperature from the curing temperature of under fi ll,the Z-component of strain distribution appearing on the top surface of InSb IRFPAs is obtained with our structural model,which is identical to the deformation distribution on the top surface of InSb IRFPAs measured at room temperature.In the following thermal shock simulation,we fi nd that the maximal von Mises stress appears at 100 K and the maximal Z-component of strain appears at 150 K,these two temperature points are located in the second half of the thermal shock process,these results indicate that the fracture of InSb chip happens more easily in liquid nitrogen shock test.This inference is consistent with the fact appearing in liquid nitrogen shock test.All these fi ndings suggest that the proposed model is suitable to estimate the deformation distribution of InSb IRFPAs and its changing rule in its di ff erent fabricating stages.

infrared focal plane arrays,InSb,structural stress

10.7498/aps.66.016102

∗国家自然科学基金青年科学基金(批准号:61505048)和航空科学基金(批准号:20152442001)资助的课题.

†通信作者.E-mail:qdmengly@163.com