海洋石油平台辅助气系统设计新思路

2017-07-31武明海洋石油工程股份有限公司山东青岛266520

武明(海洋石油工程股份有限公司,山东 青岛 266520)

海洋石油平台辅助气系统设计新思路

武明(海洋石油工程股份有限公司,山东 青岛 266520)

在海洋平台设计中,根据传统理念设计出的空压机排量非常大,造成高成本、高占用空间、高功耗等不利结果。本文以南海某油田辅助气系统设计为实例,提出了新的设计理念,成功解决了这一问题,新理念为:单台空压机应能满足公用气、仪表气和氮气系统各连续用户消耗量总和;对于最大间歇公用气用户,其消耗量可通过开启副空压机得到满足;而最大间歇氮气用户,则由氮气储罐为其提供短时间的氮气缓冲供给,供给时间应与设备被控参数调整时间一致。

空压机排量,公用气,氮气,覆盖气消耗

在海洋平台传统设计中,单台空压机排量应满足下游连续用户与最大间歇用户耗量之和[1]。若最大间歇耗量来源于氮气用户,由于膜制氮效率相对较低,通常在27%左右[2],会造成很大的制氮用公用气消耗,最终导致空压机的排量非常大,造成高成本、高占地面积、高功耗等不利结果。

因此,为解决以上问题,需要改变设计理念。本文在南海某油田的辅助气系统设计中提出了新的理念,并已成功应用,有效降低了投资和运行成本。

新的设计理念是:单台空压机排量满足仪表气、公用气和氮气系统各连续用户消耗之和;对于最大间歇公用气用户,可以通过启动副空压机来满足其气量需求;对于最大间歇氮气用户,则通过氮气储罐内提供短时间的氮气缓冲供给,供给时间应与设备被控参数的调整时间保持一致。

1 系统流程简介

该油田平台仪表气、公用气和氮气系统共用1套空压机组,机组由2台空压机组成,以1主1副的LEAD/LAG热备用控制形式运行[3]。压缩空气经冷却、过滤后进入公用气罐。经过公用气罐后,一部分公用气进入仪表气处理橇进行处理,后进入仪表气罐储存,减压后进入各仪表气用户;另一部分公用气经减压后直接进入公用气用户;还有一部分公用气,进入膜制氮橇,经过处理后,进入氮气罐储存,减压后进入各氮气用户。

2 用户消耗

2.1 仪表气和公用气用户消耗

该油田平台仪表气系统各用户为连续消耗用户,所有用户的总耗量在考虑1.1倍设计余量和干燥过程中的部分公用气损失后,便得到仪表气系统入口公用气气量[4],其值为350Sm3/h。平台上最大间歇公用气用户为钻井模块,其耗量为120Sm3/h。

2.2 氮气用户消耗

平台氮气连续用户总耗量为110Sm3/h,最大间歇用户则是生产分离器。氮气作为覆盖气,其消耗量与分离器进出口净流量有关。当分离器出口流量大于进口流量时,液位下降,压力降低,需要吸入氮气维持压力稳定,待液位经调整后重新恢复到设定值后,吸气停止,氮气供给时间和容器液位调整时间要保持一致。结合平台实际情况,氮气最大间歇消耗发生在最大产液单井关闭后,生产分离器发生液位波动的时间段内。平台最大单井产液量为2400m3/d,液位从波动到重新调节稳定的最长时间为12分钟(0.2h),所以氮气需供给时间为12分钟。由此得到液量缺失为:2400m3/d÷24h/d×0.2h=20m3

再考虑1.1倍系数,便得22m3,需要补充操作条件下等体积氮气量,才能稳定分离器压力。根据理想气体状态方程可得标态下所需氮气体积,计算如下:(P1V1)/T1=(P0V0)/T0

式中:P1为分离器操作压力,600kPaA;V1为分离器操作条件

下氮气供应体积,22m3;T1为分离器操作温度,343.15K;P0为标准状态下大气压,101.325kPaA;V0为标准状态下氮气供应体积,Sm3;T0为标准状态下温度,288.75K。计算得到标态下氮气体积V0为110Sm3,以小时流量的形式表示12分钟的氮气耗量,数值为550Sm3/h。

3 系统处理量的确定

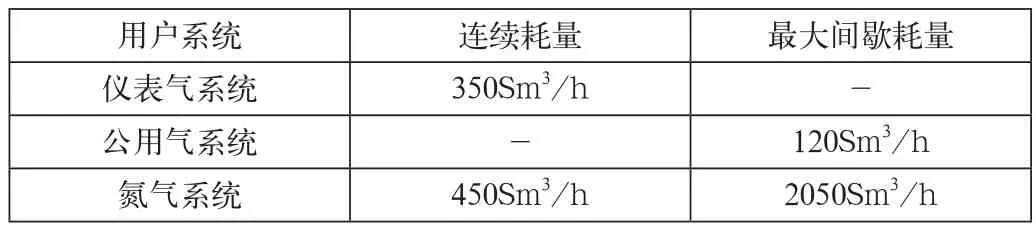

氮气连续消耗为110Sm3/h,若考虑1.1的设计余量,则所需公用气量为450Sm3/h。最大间歇氮气用户,其耗量为550Sm3/h,折算成所需公用气量为2050Sm3/h。汇总各系统气体消耗量,结果如表1所示:

表1 各系统气体消耗量

若按照传统设计,单台空压机的排量为连续用户与最大间歇用户耗量之和,排量为2850Sm3/h,数值非常大。将会占用很大的空间,同时功耗和成本也很高。本项目考虑由单台空压机来满足所有连续用户消耗,即排量为800Sm3/h。对于最大间歇公用气用户,通过开启副空压机来满足其需求。由于主副2台空压机是同一型号,排量同为800Sm3/h,这样完全可以满足了最大间歇公用气用户120Sm3/h的需求。对于最大间歇氮气用户,由于小时耗量巨大,通过空压机连续供给不太现实,但可以通过氮气罐提供短时间的缓冲供给(12分钟供给110Sm3的氮气),完全可以满足分离器液位调整时间段内氮气消耗,而无需长时间持续供气。

4 结语

本文从项目的实际情况出发,对传统辅助气系统设计理念进行了调整,即:根据最大间歇用户耗气的特点,在不影响用户正常工作的前提下,将其消耗由空压机负担转由氮气储罐短时间负担,成功降低了空压机排量,为平台节省了空间、降低了功耗和成本。

[1]罗彭,张振鹏,张晓敏,等.海洋石油平台公用/仪表气系统工艺设计研究[J].石油和化工设备,2013,16(8):43-46.

[2]卢廷辉.膜制氮装置在石油开发中的应用[J].石油机械,2000,28(8):37-39.

[3]李霄,周险锋,俞曼丽.空压机联控系统[J].中国海上油气(工程),2001,13(3):5-8.

[4] SH/T 3020-2013 石油化工仪表供气设计规范[S].北京:工业和信息化部,2013.