大型浮顶油罐水浮正装法探究

2017-07-31杨平兰州寰球工程有限公司甘肃兰州730060

杨平(兰州寰球工程有限公司, 甘肃 兰州 730060)

大型浮顶油罐水浮正装法探究

杨平(兰州寰球工程有限公司, 甘肃 兰州 730060)

本文介绍了大型储备浮顶油罐的水浮正装法,以期对石油化工建设企业将来在有丰富的水源、且使用价格低廉、有供排水的条件的施工区域附近,安装该类型储罐时有一定的指导和借鉴意义。

水浮正装法;施工工艺;组焊;充水

我国在大型浮顶油罐的设计和制造业已形成系列和标准。各施工单位在工程实践中,创造了多种多样的组装工艺方法,其中水浮正装浮顶油罐就是其中一例。该工艺以简单、安全、成本低而得到广泛应用。每次都在具体工艺方法、工序及施工管理上作了进一步改进和完善,使该工艺方法和管理日趋成熟,并取得了良好的技术经济效益和社会效益。

1 工艺原理

水浮正装法安装浮顶罐,就是利用罐本体的结构特点,将外抗风圈用吊栏与浮顶连接起来,作为施工内外作业面。利用供水系统向罐内冲水,水对浮顶产生浮力,将浮顶连同抗风圈一起浮起。这样,施工人员可在抗风圈和浮顶上组焊壁板,由下至上,直至完成罐壁和浮体安装。

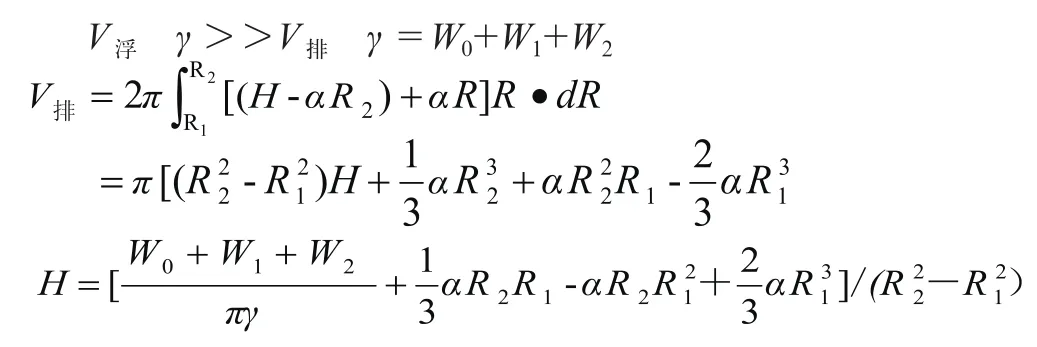

即由下列式子表述:

式中:V浮为浮顶船仓总排水量;V排为船舱实际排水量;γ为水的比重;W0为浮顶重量;W1为吊栏及抗风圈重量;W2为浮顶、吊栏承载的人员和机具重量;R1为船舱内侧板到罐中心距离(船舱内侧半径);R2为船舱外侧板到罐中心距离(船舱外侧半径);α为船舱下表面坡度;H为船舱实际吃水高度。

2 施工工艺

2.1 施工工序

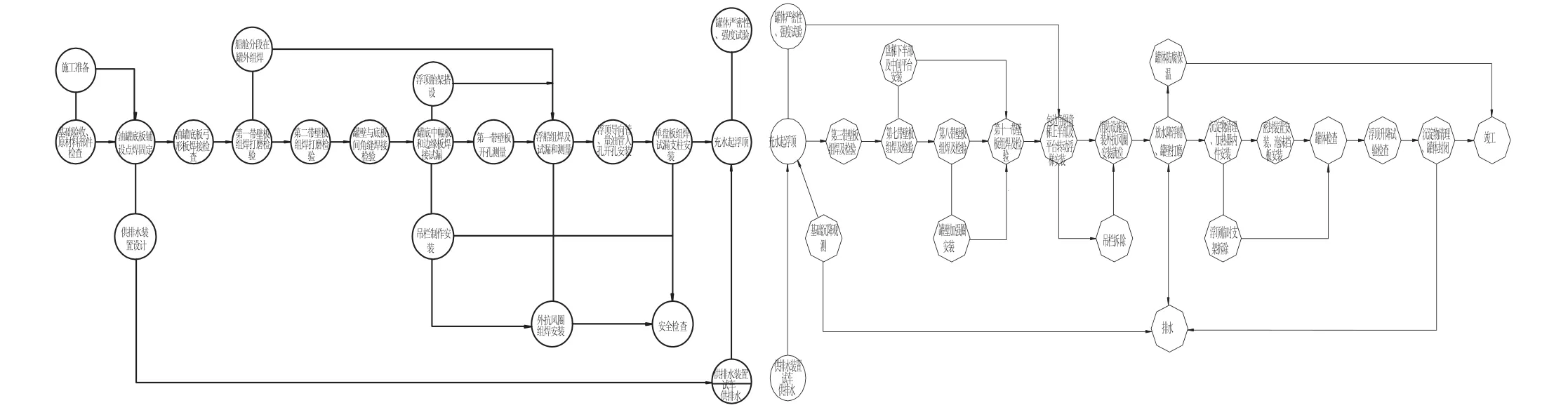

施工工序主要由底板组焊、浮顶组焊、壁板组焊、内部构件安装四步骤组成,具体见图1。

2.2 施工方法

(1)罐底板的铺设与焊接 ①铺设底板时,按底板排版图预制编号,在中心板上划出中心线,使其与基础中心线重合。然后按顺序向四周扩散铺设。底板直径比设计直径放大1.6‰,以补偿焊接收缩量。②底板边缘弓形板组对时,其对接缝应是外侧间隙与内侧间隙比为0.5左右。③底板点焊固定与焊接,应在弓形边缘板焊接合格,第一、二带壁板及角焊缝组焊合格后,以壁板为刚体,点焊固定底板。在正式焊接前,首先将底板的所有三重叠口(马蹄口)焊接100mm左右,再施焊中幅板。中幅板焊接应先焊短缝后再焊长焊缝。方法是以中心为起始点,沿圆周方向扩散,隔缝分段退焊,底板中幅板焊完后,不可将边缘板搭接缝点焊铲开,应直接焊接边缘缝。④底板与壁板间的角缝焊接,应内外侧角缝同时交错同向对称分段退焊。严格控制焊接电流。根据不同板厚选择合适的焊接工艺,焊接层次。角缝焊接应先将腰高喉高用较大直径电焊条焊起,再用小电流堆焊下面的加强焊,防止底板边缘部分变形,每层焊接应间隔时间,以使热量散失。⑤底板焊接工艺参数。a焊接电流150A左右;b焊接电压24V左右;c焊接速度350mm/min。

(2)浮顶组焊 ①船舱组焊采用在平台上分段组焊,每两个舱为一组,并将船舱半径比设计尺寸放大2‰,每组船舱内外侧板留出适当调节余量。组焊成型后,防腐油漆试漏,最后吊入罐内,在搭设好的临时胎架上组焊成整体。②临时网状胎架设置,根据基础坡度和浮顶各部分坡度要求及浮顶起浮初始高度,确定网架高度与坡度。利用型材制安胎架,找出直线度达到组焊要求。网架主支点及横梁应设置在距焊缝50mm处。在胎架铺设单盘板同铺设底板一样程序,只是搬运方法有所不同。③单盘板焊接是以船舱作刚体,先将单盘板找平点焊固定,再与船舱连接焊。焊接单盘板与中幅板前先将下表面焊缝间断焊固定,再施焊上表面。其它焊接工艺程序同底板。④浮顶上所有开孔部位在开孔前,应先将其下表面附近的焊缝连续焊300mm以上。⑤船舱单盘板与连接角钢的焊接。连接角钢大多是火煨而成表面着碳较多。在焊接前,用气焊加热除碳,最后人工处理一遍,然后再正式焊接,这样可以防止焊接裂纹。

图1 30000m3浮顶罐施工工序

(3)罐壁组焊 ①应注意第一、二代壁板组对焊接质量,它对后续板组对质量有很大影响,而且也受底板的热胀冷缩影响。因此,组焊壁板应选择在气温较低的时候进行。②采取适当措施,处理罐基础对壁板安装的影响。这个影响使罐边缘基础表面的沥青砂浆受温度影响软化,对壁板垂直度的影响。③壁板立缝焊接,先焊中间段,其次下段,最后焊上段。在焊下段时,应在下端留出一定长度,待整个焊缝焊完后再焊。④壁板组对调整。利用浮顶做作业面组对壁板时,应先将浮顶临时固定在下端已组焊成型的壁板上,利用浮顶作支撑点,对称调整壁板。⑤利用加强圈、包边角钢圈调整罐壁椭圆度。利用加强圈、包边角钢圈刚性大于壁板刚性,强制调整椭圆度。

(4)内部构件安装 ①安装弹性密封装置时,先将橡胶袋外表面涂一层润滑物,再包上聚氨酯,用螺栓临时固定,进行圆周对称安装。②中央排水管安装时,先将直角旋转弯头与管子连接,注满水,做90°内的任意旋转,检查是否灵活、漏水,再安装就位。

3 主要工艺装置

(1)供排水装置由2台水泵、底阀、止回阀、闸法、管道、压力表组成。作用是向罐内输送水,浮起组焊成型的浮顶及吊栏,做为施工作业面;或是将罐内水排放,以便沉降浮顶。

①根据水泵的性能、参数,选择泵的安装位置,并对各性能参数进行校核。

式中:Z1为泵入口侧液面至泵轴线高度;Z2为泵出口侧最高液面至泵轴线高度;P2、P1为出入口侧液面压力;γ为水重度;l2、l1为出入口侧直管长度;d2、d1为出入口侧管直径;ξ2、ξ1为出入口侧管件、阀门阻力系数;λ2、λ1为出入口侧直管摩擦系数;V2、V1为出入口介质流速;H为理论扬程;H实为实际扬程;Hs为泵铭牌允许吸上真空高度;Hs′为当地操作条件下的允许吸上真空高度;P1为当地大气压;P2为操作温度下的水的饱和蒸汽压;

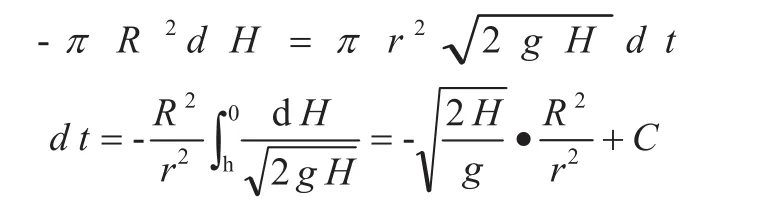

②充水时间(以最宽一带板容积计算)T=Vmax/Q,得出T满足施工需要。③放水时间(以自然排放罐公称容积水量计算,不计管道阻力)

当H=罐公称容积高度时,t=0,得出C值;

当H=0时,求得t。

R为罐半径;r为管道半径;g为重力加速度。

当自然排放水所需时间满足施工需要,则用泵抽水可不计算。

(2)吊栏装置由抗风圈和“F”型结构及加固件组成。吊栏计算由下列计算式表达:

F1=K×(W1+W2+W3)/n确定主吊栏直径

由F1L1=F2L2,F2=F1L1/L2确定平衡拉杆直径

由F3=F1+F2,λ=µ1×σ3/ρ=F3/φA确定支柱截面积

由F1L1=M,σ1=M/W确定截面尺寸

式中:W1为抗风圈重量;W2为副吊杆及加固件重量;W3为所载机具人员重量;l1、l2为吊杆与平衡拉杆到支点的距离;F1为主吊杆受拉力;F2为平衡杆受拉力;K为系数取2;ρ为支柱惯性半径;μ为长度修正系数;φ为折减系数;A为支柱截面积;M为横梁所受弯矩;F3为支柱所受压力;σ1、σ3为横梁弯矩应力,支柱压应力。

(3)导向装置 浮顶在浮升过程中,由于浮顶负载不均匀有积水流动影响,而处于漂移状态。为使浮顶浮升稳定,利用导向管和量油管的对称性,作导向装置。

4 注意事项

①船舱成型胎架,一定要保证同一圆周线的平面度。②船舱与单盘板的焊接应严格按照程序进行。③船舱作气密性试验时,要严格控制试验压力,防止变形。④充水前,应全面检查浮顶吊栏与其它部件有无刚性连接及吊栏的安全质量。作好起升准备工作。⑤充水时,应注意浮顶上表面必须距已成形壁板上环缝500mm左右,防止冒顶。充水过程中,应设专人值班,随时检查有无蹩卡现象。同时观测基础沉降情况。若发现基础沉降超标,或罐体浮顶渗水及其它异常情况,应立即停止进水。⑥量油管、导向管的安装垂直度应保证在1‰之内。⑦浮顶升降实验时,应注意密封装置是否合适,刮蜡机构是否合适,检查浮动梯转动行走是否灵活,中央排水管是否漏水。⑧整个安装过程应随时检查罐体几何尺寸和形状,并及时修整,防止出现累积误差。

5 结语

大型浮顶油罐水浮正装法工艺方法简单,所需施工机具少,措施用料少;施工作业安全无交叉;组焊工位条件好,有利于施工质量控制;施工进度快,成本低。其次,这种工艺方法较气浮倒装法和搭设临时作业架正装法更为经济和安全。

[1]立式圆筒形钢制焊接储罐施工及验收规范[S]. GB50128-2014.

[2]石油化工立式圆筒形钢制储罐施工技术规程[S].SH/ T3530-2011.

[3]钢制焊接常压容器[S].NBT47003.1-2009.