在役乙烯裂解炉管金相组织分析与力学性能研究

2017-07-31陈德昌张佳亮胡足兰州石化公司研究院兰州730060

陈德昌 张佳亮 胡足(兰州石化公司研究院, 兰州 730060)

在役乙烯裂解炉管金相组织分析与力学性能研究

陈德昌 张佳亮 胡足(兰州石化公司研究院, 兰州 730060)

本次试验对服役8年的U型辐射段炉管进行了宏观形貌、化学成分、金相组织、元素面扫描及力学性能测试研究,结果表明,炉管没有发生明显的蠕胀和弯曲变形,但已发生渗碳,组织劣化严重,高温强度严重下降且呈明显脆性,冲击韧性值低,力学性能下降,已不适合继续使用。

裂解炉管;渗碳;蠕变

在炼油化工工业生产中,乙烯的生产占有极其重要的地位,而乙烯生产装置的投入成本也相对较高,其中仅裂解炉管一项就大约占乙烯装置总投资的十分之一[1]。近年来随着裂解炉炉型的改进,裂解温度逐步的提高,工艺介质通过时间缩短,传热强度提高,使炉管壁厚逐渐变薄,但同时对裂解炉管的材料性能也提出了更高要求[2]。

某石化厂乙烯裂解炉辐射炉管采用U型炉管,此种炉管具有结构简单,比表面积大,停留时间短,裂解炉选择性高的特点,裂解炉的U型辐射炉管采用单排排列,与辐射炉管采用双排排列相比,辐射炉管周向受热更加均匀。为保证炉管的安全运行,对运行时间为8年的炉管进行理化检验及力学性能分析,进而评估炉管的运行状态。

1 试验材料

试验材料取某自石化厂乙烯装置U型辐射段炉管,共截取两段炉管,1#炉管为出口管,平均外径尺寸φ60.6mm,2#炉管为进口管,平均外径尺寸为φ75.6mm。炉管的工作温度为860~870℃,操作压力为0.4~0.45MPa。炉管为离心式浇铸管,原始化学成分如表1所示。

表1 炉管原始化学成分(wt%)

2 试验结果与分析

2.1 化学成分分析

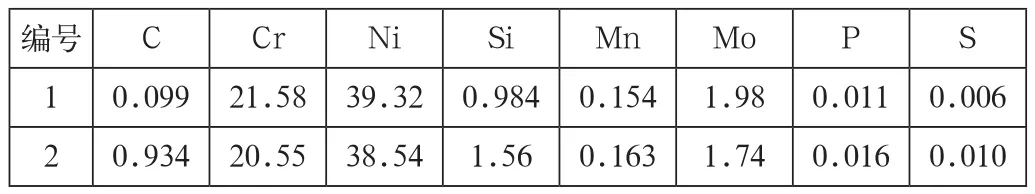

采用光谱对服役炉管进行了化学成分测试,测试结果如表2所示。

表2 服役炉管化学成分(wt%)

成分测试结果表明,炉管Ni、Mo、Mn、P、S均符合标准,Si含量稍有降低,从后面的分析中可知这是由于形成了Si的氧化物所致。Cr含量有明显降低,从后面的分析中可知这是由于形成了Cr的氧化物所致。

2.2 炉管金相组织分析

金相检测是判断裂解炉管劣化程度的一个重要方法。部分炉管材质的损伤是在劣化初始阶段只能通过金相检测来判断,裂纹等缺陷的机理判断也只能通过金相检测来观察。金相组织分析表明两段炉管无明显的蠕变空洞和蠕变裂纹,但服役炉管的显微组织较原始炉管发生了明显的变化,炉管组织中晶界碳化物已由铸态的骨架状转为网链状,晶内奥氏体基体中的二次碳化物已基本消失,组织劣化严重。

2.3 元素面扫描分析

为了了解两段渗碳炉管各元素的分布,分别对两段炉管进行了元素面扫描分析,分析发现两段炉管的元素分布基本相同,C元素和Cr元素主要以碳化物形式集中分布在晶界处,晶内几乎没有C元素和Cr元素,表面晶内碳化物已基本消失。Ni元素均匀分布在晶内,同时在晶界位置还有少量的Nb和Si。元素面扫描图谱表明,炉管组织严重劣化,高温强度严重下降。

2.4 力学性能测试

渗碳使炉管材料的力学性能发生变化,对炉管的使用产生严重影响,试验中对两段炉管分别选取三个不同部位的样品进行常温力学性能测试,结果表明炉管常温断裂强度明显下降,由于组织劣化,造成炉管呈明显脆性,已无法测量屈服强度和延伸率,这也将造成炉管高温强度严重下降。

3 结语

(1) 1#管段(出口管)表面氧化较严重,2#炉管表面状况良好,两段炉管均没有明显蠕胀和弯曲变形,炉管的元素分布基本相同,但C含量均高于原始成分,这说明炉管已发生渗碳,其他元素含量都在正常范围内。

(2)金相观察表明,炉管组织中晶界碳化物已由铸态的骨架状转为网链状,晶内奥氏体基体中的二次碳化物已基本消失,组织劣化严重。

(3)炉管内C元素和Cr元素主要以碳化物形式集中分布在晶界处,晶内几乎没有C元素和Cr元素,表面晶内碳化物已基本消失。Ni元素均匀分布在晶内,同时在晶界位置还有少量的Nb和Si。元素面扫描图谱表明,炉管组织严重劣化,高温强度严重下降。

(4)力学性能测试结果表明,炉管呈明显脆性,冲击韧性值低,力学性能严重下降。

(5)服役8年的裂解炉辐射炉管已不适合继续使用,建议检修期间更换新炉管。

[1]谭家隆,李军辉.乙烯裂解反应管的渗碳损伤及其原因[J].机械工程材料.1989,6:45-48.

[2]关家锟.裂解炉管渗碳损伤的研究[J].石化技术.1997.4(4):216-220.