压洗丝饼塌陷原因分析及解决措施

2017-07-31邵明礼苏海霞陈新伟

邵明礼,苏海霞,陈新伟

(新乡化纤股份有限公司,河南新乡453011)

压洗丝饼塌陷原因分析及解决措施

邵明礼,苏海霞,陈新伟

(新乡化纤股份有限公司,河南新乡453011)

针对半连续纺黏胶纺丝工艺,分析了丝饼内层产生塌陷及乱丝的主要原因,包括前纺成形不良、后处理压洗托盘变形以及压洗车停车时产生的回流流体摩擦等。讨论了相应解决措施,减少前纺丝工序中成形不良丝饼的数量,处理压洗托盘变形问题以及有针对性地进行设备改进等。

前纺丝;压洗 ;丝饼乱丝

R535型纺丝机是原产于德国的半连续纺黏胶长丝纺丝机[1],对于R535型纺丝机半连续纺黏胶纺丝工艺[2],在后处理压洗工艺中,极易出现丝饼内层塌陷或乱丝的现象,这种现象在下文中一般简称为 “丝饼塌陷”。该问题轻则造成后纺废丝增多,重则易造成整压洗车压洗质量下降,并造成丝饼降等的严重后果。为了解决该问题,本文主要从乱丝原因及实际解决办法两个方面进行分析讨论。

1 丝饼塌陷原因分析

1.1 前纺丝丝饼成形不良的影响

采用的半连续纺设备为R535型纺丝机,其升降机构为凸轮顶杆机构。该机构包含一个主要部件差微箱,它使升降机构产生了一个周期性的加减速转动。在此种加减速工况下,升降机构极易出现各种设备问题,比如:机台飞轮及升降主轴的转速差值超标,升降机构主轴连轴节松动等。

升降机构的设备问题,极易造成丝饼出现各种问题,最主要就是产生丝饼的 “大小头”,即丝饼上端面大,下端面小或者上端面小,下端面大。另外,漏斗下端面与离心罐底面的距离不符合标准,也会产生丝条分布不均匀,产生丝饼的大小头现象。

“大小头”丝饼与正常丝饼一起上压洗车压洗时,在同一压洗车层上, “大小头”丝饼端面的过流阻力远小于正常丝饼。因此在压洗车停车落液时,大小头丝饼内柱流过的压洗液体或空气流量远大于正常丝饼,其内部丝条所受到的流体摩擦力较大,因此极易发生丝饼内部丝条塌陷的现象。

1.2 离心罐转速的影响

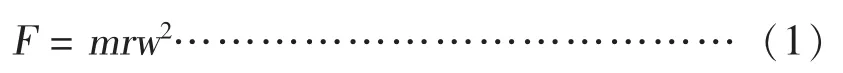

在半连续纺丝工艺中,离心罐高速转动会产生离心力,丝饼在该作用力下卷绕成形。其中离心罐转速为8 000~8 300 r/min。离心力的大小可用公式 (1)表示:

其中,m—质量,kg;

r—圆周运动半径,m;

w—圆周运动的角速度, (°)/s。

根据公式 (1)可得出:在离心罐转速不变的情况下,随着丝条沿离心罐内壁卷绕,其卷绕半径会逐渐减小,离心力会随之减小。随着离心力的变化,丝条间的间隙会发生变化。离心力大,丝条间的间隙小,丝饼表现得越紧密;而离心力小,丝条间的间隙会变大,丝饼就会疏松。由于离心力的变化,丝饼从外层到内层,丝条间隙会由小逐渐变大,丝饼的外在表现为:外层紧密,内层疏松。

正常转速的离心罐,其丝饼在后处理压洗中所产生 “丝饼塌陷”现象较少。如果离心罐的转速低于8 000 r/min,丝饼内层丝条间隙会明显增大,在后处理压洗过程中极易出现丝条塌陷现象。

1.3 压洗车托盘间距的影响

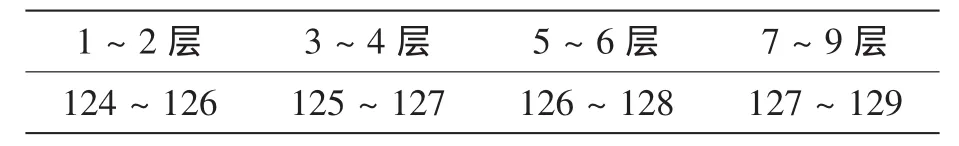

在丝饼的后处理工序中,压洗车的间距是一个非常重要的设备参数。压洗车为一个多层设备,一般为六或九层。随着压洗车层数的增加,丝饼内压会逐渐变小。为保证丝饼的透液量均匀一致,压洗车层距,从下到上是逐层增加的。

压洗车各层层距尺寸如表1所示。

表1 压洗车各层间距标准mm

压洗车使用时间较长而未及时检修,会出现托盘固定螺栓或间距螺栓松动等问题,造成托盘间距发生变化以及托盘局部变形。如果出现这种情况,会造成同一层压洗丝饼的压缩量不一致。对于丝饼压缩量小于正常值的,其丝饼及其端面的透液量会增大,其端面及内层丝条所受的液体摩擦力相应增大,极易被压洗液体冲乱并产生丝饼端面及内层乱丝。

与正常压洗丝饼相比,端面被冲坏的丝饼流体阻力减少,在压洗车停车时,其端面及内部的压洗液及空气的回流速度加快,对丝饼内层摩擦力增大,导致内层塌陷的可能性大大增加。

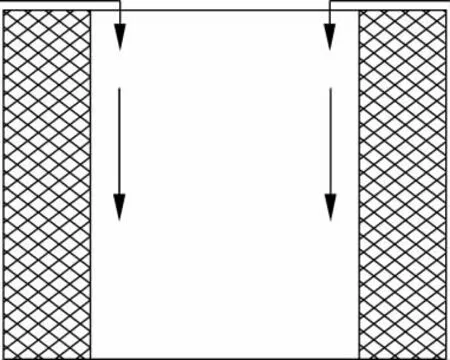

1.4 压洗停车时丝饼内吸的影响

在压洗车停车时,丝饼柱内部、压洗车水箱以及上液管路中的压洗液体需要回流到循环地槽中。在回流过程中,丝饼柱内会出现 “负压”,丝饼端面及内层表面会受到压洗液体及空气气流的摩擦,从而导致丝饼内层出现塌陷或乱丝等问题。其示意图如图1所示,图中箭头表示流体流动方向。

图1 压洗停车时丝饼内流体流向图

2 丝饼塌陷解决方案

2.1 减少升降系统故障

对于升降系统,差微箱部件的主要作用是产生一个周期性的加减速运动。此运动特性导致了该系统受到作用力为 “双向”的,容易出现传动系统故障。

升降系统故障是造成丝饼成形问题的主要原因之一。因此及时处理该系统故障,可以有效减少丝饼成形问题。另外也可以通过设备改进的办法减少设备故障。例如用短轴替代差微箱。

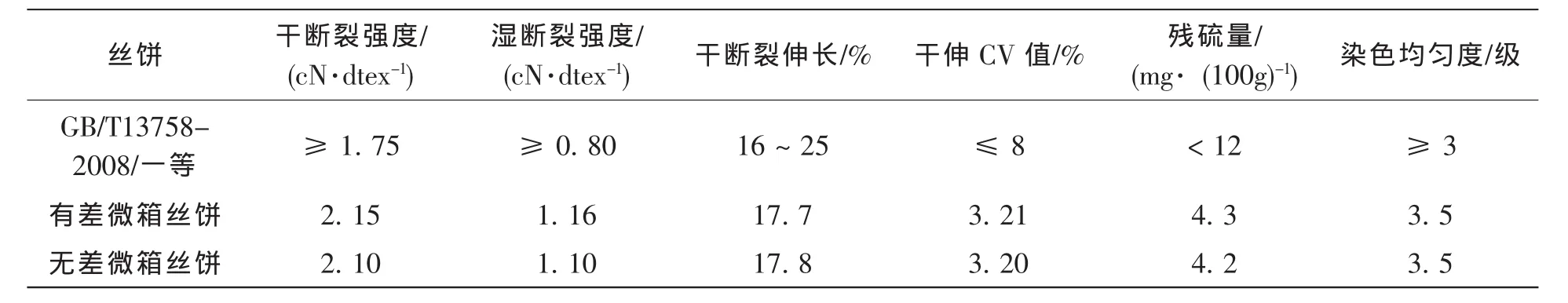

升降系统差微箱部件的作用为改变丝条的缠绕角度及减少条纹丝。为验证如上观点,进行了如下对比实验。首先将正常纺丝机所纺丝饼进行折开观察分析,其条纹丝是有规律地分布在丝饼的某几个缠绕直径的圆周表面。然后,将差微箱去掉,用短轴代替,其丝饼条纹丝出现的圆周面的直径大小发生了变化,但条纹丝的数量并没有减少。

通过如上对比后发现,升降系统差微箱的作用是仅仅改变了丝条在丝饼圆周的缠绕角度,有利于减少压洗处理时液体的渗透阻力。但在实际生产中,将未安装差微箱的纺丝机所生产的丝饼进行压洗后,相对正常丝饼其质量指标并没有明显的变化。

具体质量指标对比如表2所示,以133 dtex /30 f常规丝为例。

表2 丝饼对比试验数据

在生产中,由于差微箱的作用对产品质量指标影响较小,将其用短轴代替也可有效减少升降系统的故障,减少问题丝饼的数量。

2.2 减少离心罐的转速异常

对于离心罐,其正常转速为8 000~8 600 r/min。当转速低于8 000 r/min时,所得丝饼属于异常锭。

造成离心罐转速异常的原因很多,主要原因有:电锭锭子线包卷绕不合格,电锭转子部件阻力增大,电锭运行电压偏低等原因。

异常锭丝饼壁厚会明显大于正常丝饼。在纺丝时凡是发现壁厚明显大于其它锭的异常锭,要及时检查电锭转速,不合格的要及时检查检修电锭部件。

2.3 减少因操作造成的问题丝饼

在实际生产中,各种问题丝饼的产生除了设备原因以外,还有操作工操作等其它原因。比如纺丝过程中,升降漏斗位置过高或过低等,均会造成丝饼的成形不良。漏斗过高,轻则产生上端面大下端面小的问题,重则出现 “疵点”丝饼;漏斗过低,丝饼则会出现下端面大上端面小的问题。

对于漏斗的高低位置问题,理论上要求漏斗端面与离心罐中心的最小距离为3~5 mm。在实际生产中,比较普遍的做法是用手指进行测量。即用小手手指放在漏斗与离心罐的中间,漏斗头部轻压手指时即为合格。

在生产中,也可采用固定厚度的基准板来保证漏斗位置的高低。在平漏斗时,将一定厚度的基准板放在离心罐中心,当漏斗降到最低位置时,与基准板相碰。该法虽然较为精确,缺点是在操作上不太方便。

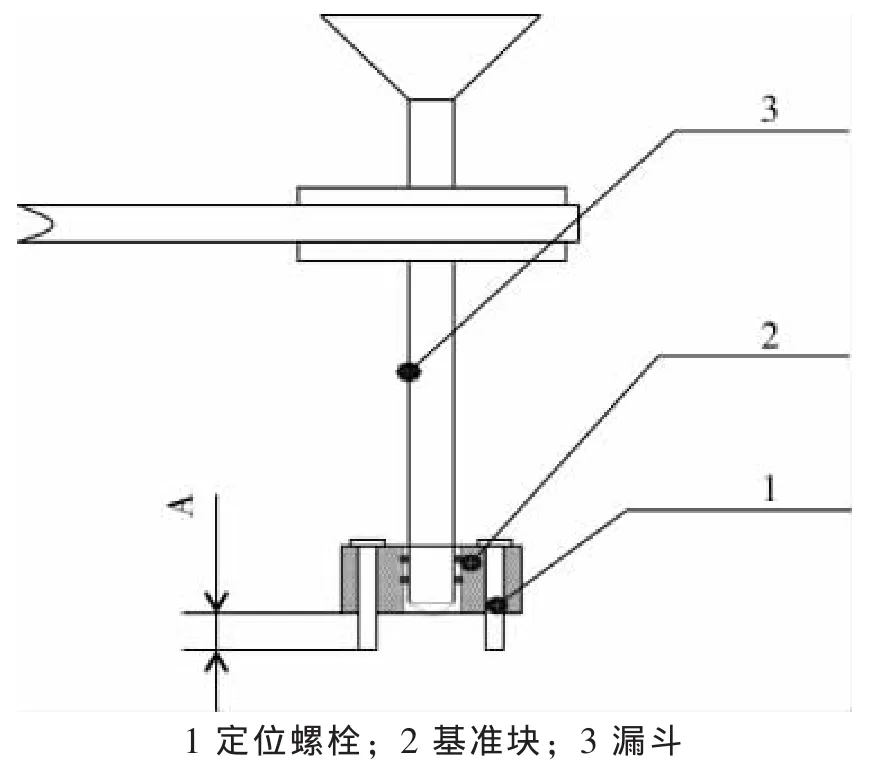

另外也可加工一个平漏斗专用工具,示意图如图2所示。

图2 平漏斗工具

工作原理:基准块通过O形圈与漏斗固定在一起,基准块与漏斗下端面齐平,将定位螺栓的尺寸A调整为要求距离。

在使用时,要求保持机台升降系统运行,当漏斗运行到最低端时,调整升降漏斗高低,要求定位螺栓1刚好保持不动。此时漏斗底面与离心罐底面间尺寸刚好为尺寸A。

2.4 合理调整托盘间距

在压洗车托盘的间距调整中,应按照标准进行调整。其标准参考表1。在实际调整时,还应考虑托盘局部变形的问题。对于托盘的变形情况有如下几种:中间上凸,中间下凹等,如图3、图4所示。

图3 托盘中间上凸

图4 托盘中间下凸

对于托盘中间上凸的 (如图3所示),应适当调小托盘的间隔距离,将该层间距向层距标准 (如表1)的下限调整。对于托盘中间下凹的(如图4所示),应适当调大托盘间隔距离,将该层间距向层距标准值 (如表1)的上限调整。对于变形较为严重的托盘,还可以通过增加加强筋的方法,减少变形。

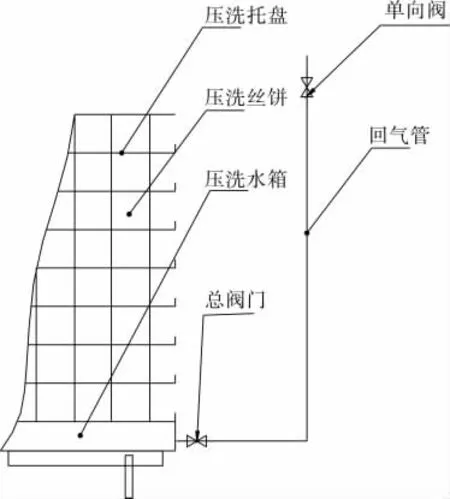

2.5 在压洗车上增加防内吸装置

造成丝饼内层丝条塌陷的主要原因,是压洗停车时压液及空气对丝饼内层的摩擦力。因此可以通过减小该摩擦力,达到减少或避免丝饼内层丝条的塌陷及乱丝。

在实际生产中,通过设计了一种压洗车用回气管,以达到减少压洗液体及回流气体对丝饼内层的摩擦力,如图5所示。

图5 压洗回气管安装示意图

该方案工作原理:

该装置安装在压洗车水箱上,并保证单向阀高度大于等于压洗车高度。在压洗车正常压洗时,单向阀关闭,压洗回流管不通液体,压洗正常压洗;当压洗车停车时,单向阀打开,回流管回气,空气回流进入水箱,减少丝饼柱内的回气量。

该方案工作过程:

当压洗车停车时,压洗水泵停车,压洗液体在重力作用下回流,此时,回气管单向阀打开,丝饼上端面及回气管进气。在丝饼柱内、压洗水箱以及上液管中压洗液体全部回流到循环水槽中后,回气管回气补偿工作结束。

设压洗车总回流量 (包括丝饼柱、压洗水箱以及上液管内的压洗液体体积)为Q1,回流管的回气量 (主要回流的流体为空气)为Q2,压洗车丝饼内部回流量 (主要回流流体为空气)为Q3,Q1=Q2+Q3,在压洗车总回流量Q1不变的情况下,加大Q2,则Q3相应减小。因此增加回流管的回气量Q2,在压洗停车时,可以减少丝饼内孔的回流量Q3,以此减少液体及空气流对丝饼内层的冲击摩擦。

如果将回流管的回气量Q2加大到与Q1相等,则Q3等于零。因此在实际生产中,可通过适当调整回气管管径,增大回气量,当回气管的回气量等于压洗车总回气量时,丝饼柱内层的损坏会降到最低。

2.6 丝饼分类处理

将不同类型的丝饼分类进行处理,如将丝饼分为正常丝饼、中型丝饼及小型丝饼等。

对于正常丝饼采用正常压洗的方法进行处理。对于中型丝饼可以采用自制小压洗车进行处理。在压洗时,由于丝饼小于正常丝饼,其压洗压力应适当降低,应在0.02~0.04 MPa。对于小型丝饼,可采用小型淋洗车进行处理。

分类处理的优点是:可对不同厚度的丝饼进行有针对性的处理,避免中小型丝饼对大丝饼的压洗造成影响。各种丝饼处理质量也可得到相应提高。

3 结语

针对丝饼内层塌陷的处理解决措施较多,除了上文介绍的方案外,还有其它方案,如可在成形不良丝饼内部增加相应特制内撑等方法避免内层塌陷等。

总的来说,处理该问题首先要加强工艺及设备管理,在前纺丝工序减少因操作原因造成的问题丝饼。如果设备维护不到位,在前纺中会造成各种问题丝饼,如大小头丝饼以及疵点丝饼等,在后处理工序中会造成丝饼漏液并损坏丝饼,甚至影响整压洗车的压洗质量。其次有针对性地进行设备技术改造,如增加职工可操作性的工具,针对压洗车内吸固有缺陷,增加回流管,制作针对各种问题丝饼的专用压洗车或淋洗车,对各种丝饼进行分类处理等。

综上所述,造成丝饼乱丝的原因是多方面的,要想减少丝饼塌陷数量甚至杜绝其发生,就要在前纺及后处理两个工序上进行综合治理,工艺管理与设备改造相结合才能达到预期效果。

[1] 李桂埠.适用于R535型纺丝机的丝距梳 [J].人造纤维,2001,31(6):11-12.

[2] 李乃迪.半连续式纺丝机空气浴对黏胶长丝染色性能的影响 [J].人造纤维,2016,46(3):14-15.

ANALYSISOF SPINNING CAKE COLLAPSE AND SOLUTION DISCUSSION

SHAOMing-li,SU Hai-xia,CHENG Xin-wei

(Xinxiang Chemical Fiber Co.,Ltd.,Xinxiang Henan 453011,China)

Analyzed themain reasons for spinning cake collapse in semi-continuous viscose rayon spinning process,including bad shape in pre-spinning,tray deformation in post-process,fluid friction caused by backflow in pressure washing downtime.Discussed the corresponding solutions,for example,reducing bad shaped cakes during pre-spinning,handling the deformed trays,improving equipment.

pre-spinning,pressure washing,spinning cake collapse

TQ341.1

B

10.3969/j.issn.1672-500x.2017.02.003

1672-500X(2017)02-0010-05

2017–05–09

邵明礼 (1977-),男,河南新乡人,工程师,从事化纤设备开发及管理工作。