ACO技术制备烯烃工艺研究及展望

2017-07-31白玫

白玫

(中石化上海工程有限公司,上海 200120)

ACO技术制备烯烃工艺研究及展望

白玫

(中石化上海工程有限公司,上海 200120)

介绍了低碳烯烃技术工业应用的现状,重点对先进的ACO制烯烃工艺技术的反应和分离过程分别进行论述。从ACO技术催化裂化反应机理入手,研究论证了ACO技术“催化裂解+烯烃分离”工艺的先进性。同时,列举了ACO技术的应用实例,认为ACO工艺技术将催化裂解和前脱丙烷前加氢烯烃分离相结合,具有其独特的工艺优势,是一种先进的低碳烯烃制备工艺,工业应用前景良好。

低碳烯烃;ACO;催化裂化;工业应用

1 低碳烯烃生产技术概况

烯烃是烃类中含有一个碳-碳双键的碳氢化合物,分子式为CnH2n。由于烯烃分子含有高活性双键,所以,烯烃可作为石油和化工行业大部分中间产品和最终产品的重要基本有机化工原料,在国民经济中具有重要的战略地位。我国烯烃工业坚持一体化、集约化、园区化的发展模式,在“十三五”期间得到了快速的发展。

2015年,我国乙烯生产能力净增8.4 105t / a,达到2.117 107t / a。丙烯生产能力约达到2.897 107t / a,增长3.49 106t / a。增量比2014年减少2.20 106t / a;同年生产丙烯2.245 107t,同比增长17.4 %;进口量达2.77 106t[1]。

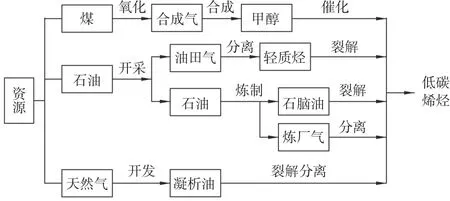

2016年,受国际油价下跌、国内产业政策收紧、安全环保政策趋严等因素影响,我国近年来集中组织人力物力开发或引进了低碳烯烃多元化生产的多种先进工艺技术(见图1),积极探索石化产业原料、技术多元化发展的途径,以解决低碳烯烃市场供求不平衡的矛盾[2]。

2 低碳烯烃生产技术比较

2.1 蒸汽裂解工艺

传统的烯烃生产方法是烃类裂解,也称为蒸汽热裂解[2-3],主要采用石脑油为原料制备乙烯产品,在国内外基本有机化工原料市场占有重要地位。烃类蒸汽裂解的原料种类广泛,涵盖石脑油、天然气、轻柴油、炼厂轻烃(乙烷、丙烷、丁烷等)以及加氢裂化尾油等多种。其工艺主要朝着高温、短停留时间、低烃分压、大型化、加大操作弹性、增长运转周期等方面发展。

图1 低碳烯烃的多元化生产途径Fig.1 Diversifed production method of low-carbon olefns

2.2 丙烷脱氢工艺

据统计,目前全球已建成十七套工业化丙烷脱氢装置,其中有十套装置采用的是 Oleflex 技术,七套装置采用的是 Catofin 技术[4]。在异丁烷脱氢制异丁烯基础上丙烷脱氢的工艺(PDH)逐步发展,其反应过程吸热,在高温低压的条件下获得丙烯。丙烷脱氢工艺技术具有进料单一、产品单一、基建投资低等优势。但是,丙烷原料价格对生产成本影响较大。未来几年,国内将有数套丙烷脱氢工业装置投产使用,这些装置的效益受到原料进口来源是否稳定的影响。

2.3 甲醇制烯烃工艺

富煤、贫油、少气是我国的能源特点,这就导致以石脑油为主的烯烃生产路线难以满足国内市场的需求。从而,利用国内丰富的煤炭资源生产低碳烯烃,就越加符合我国能源战略的需要。经过多年不懈的努力,将煤和天然气与甲醇反应合成乙烯和丙烯等低碳烯烃产品,标志着我国在甲醇制烯烃工艺研发、工程应用等方面已达到世界先进水平[2-3]。

2.4 催化裂解

在催化裂化工艺的基础上,逐步发展起来的催化裂化工艺,主要是指原料在催化剂的作用下,经过裂化反应生成气体、汽油(高辛烷值)、柴油、重质油及焦炭等[2-3]。其主要包括深度催化裂化、重油催化热裂解、轻烃催化裂解等。

(1)深度催化裂化

目前,国内外已有多套深度催化裂化(DCC,Deep Catalytic Cracking)工艺装置投入运营。该工艺[2-3]是常规催化裂化与蒸汽裂解相结合的工艺,以高苛刻度的操作条件配合分子筛催化剂,生产丙烯、异构烯烃和富含轻芳烃的汽油等产品。

(2)重油催化热裂解

重质油催化热裂解(CPP)工艺是在DCC技术的基础上发展起来的,该工艺以石蜡基常压渣油为原料,在反应系统中通过催化裂化、高温热裂解等综合反应途径,产品以乙烯、丙烯等低碳烯烃为主。我国沈阳石蜡化工有限公司于2009年6月,建成了世界首套5×105t/a重油催化热裂解制烯烃装置并投入运行[2]。

(3)轻烃催化裂解

轻烃催化裂解制低碳烯烃工艺技术,包括来自AtofIna / UOP的OCP工艺、Exxon-Mobil的MOI工艺、Lurgi的Propylur工艺、KBR的Superfex工艺以及KBR和SK共同研发的ACO工艺[3,5,6],其中ACO工艺是技术水平最高的一种。

2007年,KBR公司与SK公司合作开发了ACO工艺技术,该工艺主要以石脑油为主要原料,生产乙烯和丙烯[2,5]。世界首套4×104t / a ACO商业示范装置于2010年末在韩国蔚山建成,并通过商用化技术验证。我国陕西延长4.0 105t / a轻油加工利用装置,采用KBR公司和SK公司联合开发的ACO技术生产烯烃产品,这是世界首套工业化装置[5]。装置生产聚合级乙烯和聚合级丙烯,同时副产氢气、甲烷氢、粗裂解汽油和裂解燃料油。

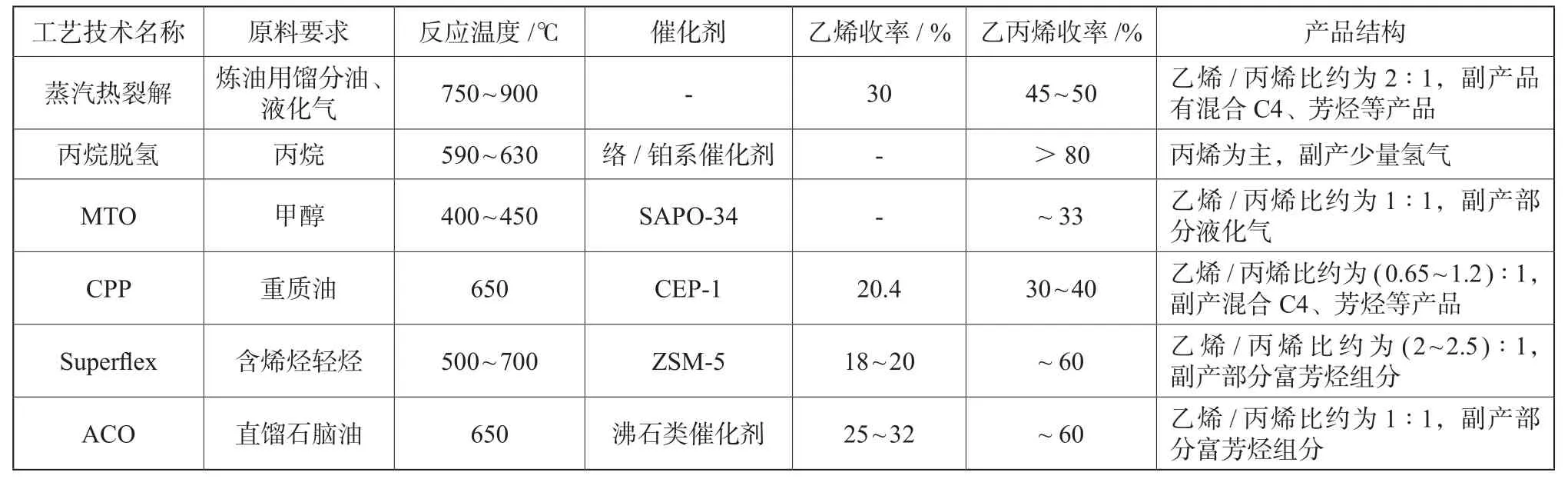

表1 低碳烯烃生产技术比较Tab.1 Comparison of low Olefn Production Technologies

由表1可知,ACO技术的乙烯收率最高,可以达到32 %,乙烯丙烯收率约为60 %,仅次于丙烷脱氢工艺(PDH),但ACO工艺可以多生产高附加值的乙烯产品[2,7]。较传统的蒸汽裂解工艺,ACO工艺技术使乙烯、丙烯收率可提高15 % ~ 25 %,丙烯与乙烯质量比(P与E)约为1∶1。同时,ACO工艺可以为许多现有采用石脑油为原料生产乙烯的厂家提供额外变更的灵活性和经济效益。因此,ACO工艺是国际上一种先进高效的低碳烯烃制备技术。

3 ACO工艺技术研究

3.1 ACO技术简介

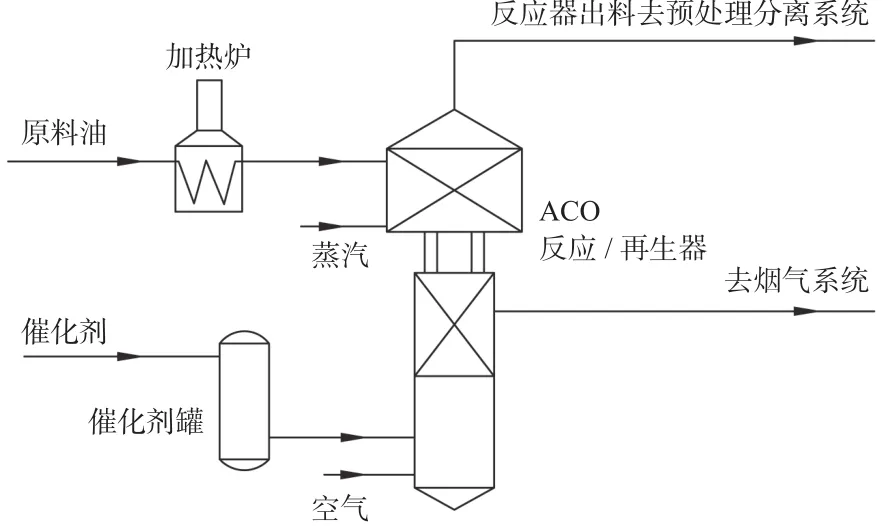

ACO工艺,全称Advanced Catalytic Olefns,先进的催化裂解制烯烃工艺。是一种先进的“催化裂解+烯烃分离”低碳烯烃制备工艺[3,6],如图2所示。

KBR公司的ACO工艺技术催化裂解部分,采用类似于Superfex和FCC工艺技术的Orthofow流化催化裂解反应 / 再生系统,改变了以往高热分解的方式,在较低反应温度(600 ~ 700 ℃)条件下,可将低附加值轻烃转变为高价值的丙烯和乙烯,根据原料及操作条件的不同,产品中丙烯与乙烯比例可在(0.7∶1) ~ (1.1∶1)范围内调整[2,5-6]。该工艺对轻烯烃具有较高的选择性,可将近2 / 3的进料转化为丙烯和乙烯。并且可以根据市场需求,独立建设生产丙烯和乙烯的ACO工艺装置,也可并入现有的乙烯装置,以提高总的丙烯 / 乙烯产量比[2]。

图2 ACO工艺流程Fig.2 ACO Process fow chat

表2 两种工艺技术参数对比Tab.2 Comparison of technological parameters

表2表示了蒸汽裂解和ACO两种工艺技术参数的对比。相比之下,蒸汽热裂解的反应温度865 ℃,高于ACO技术的催化反应温度650 ℃,因此ACO技术的反应温度比较温和;而蒸汽热裂解的丙烯与乙烯比0.5∶1,低于ACO技术的丙烯与乙烯比1∶1,因此ACO技术可多产丙烯。

3.2 ACO技术反应工艺

3.2.1 ACO催化裂解反应机理

ACO工艺技术针对的石油馏分均为复杂的烃类混合物,在裂解条件下,单体烷烃和烯烃的催化裂解反应机理[8]如下:

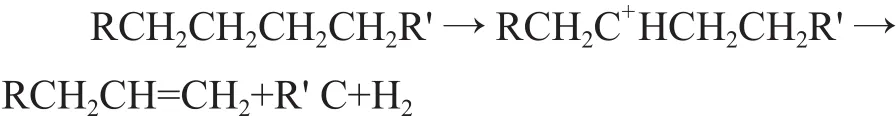

(1)烷烃催化裂解反应

首先形成正碳离子,然后C-C键断裂生成一个较小的吸附在催化剂上的正碳离子和一个气相烯烃。键断裂遵循β原则,所生成的烯烃是α-烯烃:

新生成的正碳离子是伯正碳离子,既不稳定又迅速转为仲正碳离子,然后在β位置上断裂。反应继续,直至成为不再易断裂的小正碳离子(即C3H7+、)为止。在反应过程中正碳离子可将H+还给催化剂变成烯烃,如:

(2)烯烃烯烃催化裂解

首先形成正碳离子,并且遵循β位断裂原则,生成较小的烯烃和较小的伯正碳离子。该伯正碳离子,即可重新排列成仲或叔正碳离子,也可以将H+还给催化剂变成烯烃,如:

烯烃比相应链长和相似结构的烷烃能更快地裂解。

ACO工艺表现为化学反应控制[8],在装置操作过程中,影响其反应速度的主要因素包括:催化剂的活性及类型、剂油比以及再生催化剂碳含量等。

3.2.2 ACO工艺反应 / 再生系统

ACO技术工艺流程的关键在于反应 / 再生系统[3,6](如图3所示),其主要设备包括:提升管反应器、沉降器、汽提器、再生器四部分。ACO工艺反应 / 再生的过程:首先,原料从提升管底部进入提升管反应器,同时与热再生催化剂相混合,气化后与催化剂一起在提升管内部发生裂解反应并向上流动。在提升管末端,沉降器中的旋风分离器将气体产品和催化剂分离。分离后的催化剂进入汽提器,汽提后的催化剂被送往再生器再生。再生后的催化剂被送往提升管反应器中回用。经过ACO反应 / 再生系统的油气通常是先进入主分馏塔精馏后再进行后续产品的分离和回收。ACO工艺反应 / 再生系统解决了传统反应器中催化剂易结焦的状况,保证了整个工艺流程的通畅进行,并且能够使系统安全平稳运行。

图3 ACO工艺反应 / 再生系统Fig.3 ACO process reaction regeneration system diagram

目前,世界上最大[4]的液体热裂解炉反应器的生产能力为年产2×105~ 3×105t / a烯烃。相比之下,目前世界上最大的单台ACO工艺技术再生 / 反应系统可以比它多生产约4 ~ 5倍的烯烃,或者说可以达到年产1.5×106t / a的生产能力。

3.3 ACO技术分离工艺

传统的石脑油裂解乙烯装置的烯烃分离回收工艺已经很成熟,主要采用深冷分离流程回收[9]和油吸收流程。其中,深冷分离流程[7]主要包括顺序分离流程、前脱乙烷前加氢流程、前脱丙烷前加氢流程等。采用前脱丙烷前加氢流程可以生产聚合级乙烯和聚合级丙烯。ACO工艺分离流程类似于典型的乙烯装置分离流程。目前,KBR公司的ACO烯烃分离工艺主要是采用前脱丙烷前加氢工艺技术。

三种典型烯烃分离工艺流程特点比较[9]如下:

(1)顺序分离流程

顺序分离流程采用五段裂解气压缩,三段出口碱洗,后端加氢的工艺。该装置具有低压脱甲烷技术减小甲烷塔回流比,多股进料脱乙烷减少能耗,乙烯精馏塔与乙烯冷冻系统联合装置,以及采用高压乙烯精馏塔,节省能耗。

(2)前脱乙烷流程

前脱乙烷流程采用裂解气五段压缩工艺,节省压缩能耗,能够使排出温度较低,有效防止聚合物沉积。该装置中初分馏塔与水冷和稀释蒸汽系统联合,可以最大限度的回收废热。高压脱乙烷塔釜温度低,消除了结垢问题。低压脱乙烷塔回流比低、釜温低,减少再沸器需要量。利用裂解气本身所含有的氢气组分来转化乙炔,具有循环乙烷数量少、加氢选择性高以及节能等优点。深冷脱甲烷系统在最后一级冷却器上游采了乙烯吸收器,降低燃料气中乙烯损失的同时也且减少了投资成本。

(3)前脱丙烷流程

前脱丙烷流程的前C2加氢系统具有副产绿油量低、能耗低、负荷小、无需冷箱分离氢气等优点。且采用ARS技术传热、传质相结合,具有降低系统能耗和负荷的优点。该装置在急冷油塔系统中利用急冷油和盘油回收热量。低压乙烯塔与乙烯冷冻压缩机组成一个开式热泵回路,节省能耗。双压双塔脱丙烷使冷剂需求降低,塔底温度<80 ℃,不易结焦。

由上可知,KBR的前脱丙烷前加氢流程相对于顺序流程和前脱乙烷前加氢流程,具有其独特的工艺特点,并能解决一些长期难以应对的技术难题。例如,由ACO反应器产生的氮氧化物、氧气等痕量杂质,这些杂质必须除去[6]。这些在ACO工艺流程中,采用KBR的前脱丙烷前加氢流程[3]后均能得到解决。

3.4 ACO技术工艺特点

与传统的烃类蒸汽裂解技术相比[2,3,6],ACO工艺技术优点如下:

(1)原料适用范围广

饱和石脑油和柴油等常规蒸汽裂解原料,以及催化裂化或焦化装置生产的富含烯烃的石脑油及碳四馏分油均可作为ACO工艺装置的原料。

(2)能耗低

采用催化裂解反应 / 再生系统,在专有催化剂的配合下,要求的反应条件缓和,能够很好的节能降耗。此外,与蒸汽裂解工艺相比较,ACO工艺所需的稀释蒸汽较少,其稀释蒸汽比为0.3(重量比),蒸汽裂解工艺需要的稀释蒸汽比为0.5(重量比),可节省稀释蒸汽量约为40 %,有利于节能降耗。

(3)反应 / 再生系统在线率高

蒸汽裂解炉的辐射段炉管需要周期性的在线或离线清焦,清焦时间为1~2 d,运行周期约为30~60d。而ACO反应 / 再生系统可以连续长周期稳定运行。不需要周期性清焦操作,并且ACO反应 / 再生系统的材质为碳钢,提高了设备利用率,有利于降低投资。

(4)烯烃收率高

数据表明,由于采用直馏烷烃进料的工艺,ACO技术的收率与蒸汽裂解工艺相比,明显可以提高约15 %~25 %,丙烯与乙烯质量比(P与E)约为1∶1。

(5)芳烃收率高

ACO技术生产的汽油馏分中芳烃收率由14 %提高至17 %,相较于蒸汽裂解工艺技术能够多产芳烃21 %以上。

(6)高效的分离系统

ACO工艺分离系统具有较低的投资、优异的可靠性和可操作性、高效的能量利用、在线率高、进料范围宽操作弹性大、开车平稳、较低的维护费用、较低的乙烯生产费用、安全、环境友好的设计等优点。

4 ACO技术应用举例

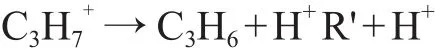

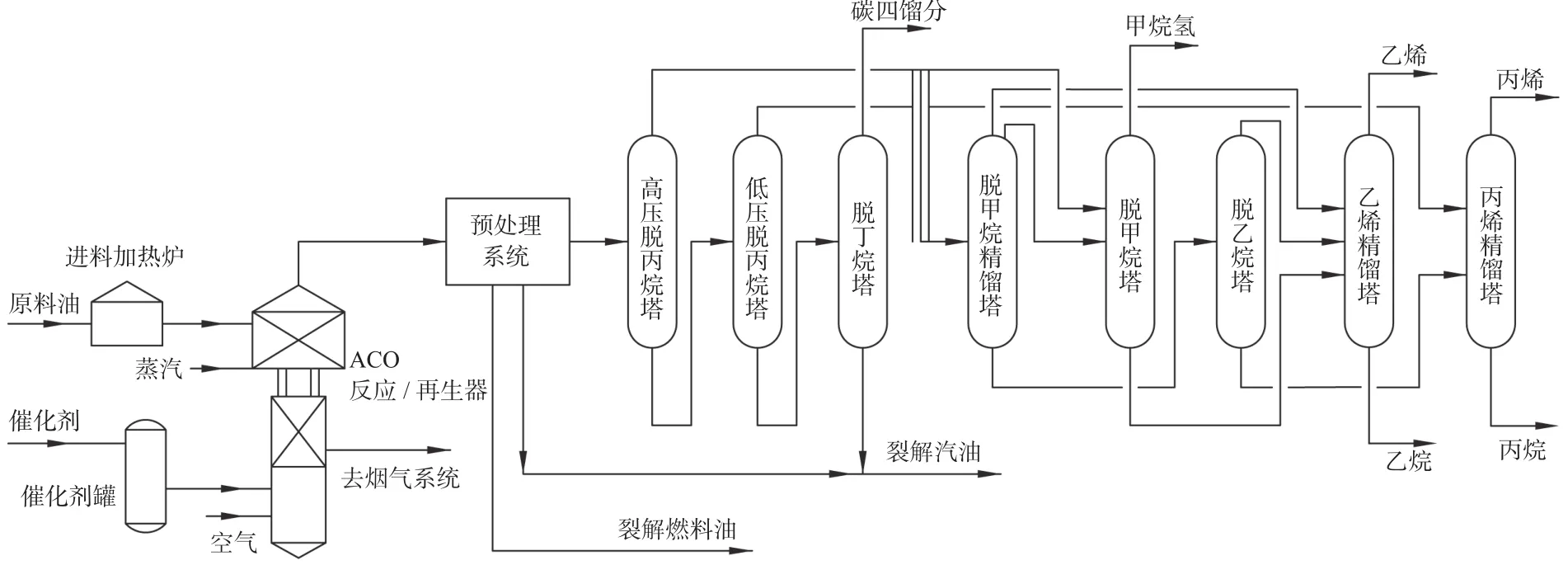

参考某炼厂[3]以石脑油或含烯烃的C4-C8轻烃作为原料,引进KBR的Orthofow流化催化裂化反应 / 再生系统及前脱丙烷前加氢分离回收工艺成套装置,采用SK能源公司专有催化剂,采用ACO工艺技术优化生产,得到高附加值的乙烯和丙烯产品。其ACO技术反应 / 再生系统以及前脱丙烷前加氢分离回收工艺流程[3,6,9],如图 4所示。

图4 工艺流程Fig.4 Process fow chat

表3 两种工艺技术对比Tab.3 Comparison of two technological parameters

由表3可知:当蒸汽热裂解工艺技术与ACO催化裂化工艺技术双烯(乙烯+丙烯)产能均为1.20 106t / a时,蒸汽热裂解工艺技术比ACO催化裂化工艺技术的原料消耗由( 2.60 ~ 2.80 ) 106t / a下降到( 2.06 ~ 2.26 ) 106t / a,丙烯收率由15 %提高至28 %,可以多产丙烯87 %,双烯收率由45 %提高至56 %,多产双烯24 %以上,芳烃收率由14 %提高至17 %,多产芳烃21 %以上。

同时,对比分析ACO催化裂化和蒸汽裂解的乙烯生产成本[2-3,6],在恒定进料条件下,ACO工艺的乙烯生产成本较蒸汽裂解工艺低。比较中,副产品的收入可以抵消原料和生产成本,其他费用包括间接成本和营业成本,折旧(10 %)和利润(10 %)也考虑在内。在相同的处理量下,ACO的每吨乙烯生产成本相比蒸汽裂解装置较低,约为人民币630元 /t吨乙烯。

ACO的烯烃收率高于蒸汽裂解,且其成本相对于蒸汽裂解低得多。但是,随着同领域技术的不断更新发展,各种工艺路线因原料差别较大,副产品产出差别也较大。并且,不同原料的供需态势、价格都会发生变化。ACO工艺技术的生产成本也会因此受到或多或少的影响,不断发生变化。

5 结论及展望

综上所述,在低碳烯烃制备方面,蒸汽裂解是经典的传统工艺技术,但存在反应温度高、蒸汽用量大、能耗较高等诸多不足。ACO技术就具有原料适用范围广、能耗低、ACO反应 / 再生系统的在线率高、烯烃收率高、芳烃收率高、分离高效等优点。近年来,ACO工艺技术作为一种将“催化裂化”与“烯烃分离”相结合的先进低碳烯烃制备技术[3,6],凭借原料来源广泛、操作条件苛刻度低以及产物分布调节灵活等诸多优点,很好地弥补了传统蒸汽裂解工艺技术的不足之处。低碳烯烃的制备正逐步向着低能耗、减少污染物排放,适应多种生产需要的催化剂和工艺开发的道路迈进。在未来几年,世界各地的丙烯需求增长预计每年将超过5 %。可见,基于ACO工艺技术所具有独特的工艺优势,ACO工艺技术是生产乙烯、丙烯等低碳烯烃产品的有竞争力的先进工艺技术之一,因其经济性好、安全稳定的流程特点,拥有良好的工业应用前景。

[1]杨亮亮. 丙烯市场2015年回顾及2016年展望[J]. 当代石油石化,2016(24):25-40.

[2]韩敬友,张东明. 烯烃生产工艺技术比较分析[J]. 化学工业,2013(9):5-14.

[3]刘超,刘俊平,刘威.烷烃催化裂化制烯烃技术在炼油厂的应用探讨[J]. 化工技术,2011(1):20-21.

[4]张海桐,赵宣. 低碳烯烃生产技术综述[J]. 化学工业,2014(6):17-21.

[5]世界首套先进催化裂化制烯烃商业示范装置[J]. 精细与专用化学品,2011(3):38.

[6]Michael J Tallman,Curtis Eng,SunChoi,Deuk S00 Park. 新技术新装置提高炼能—石脑油催化裂解(ACO)生产低碳烯烃[J]. 石油与装备,2011(36):70-72

[7]闵剑. 乙烯行业不同技术路线竞争力分析[J]. 当代石油石化,2013(9):10-16.

[8]侯祥麟. 中国炼油技术[M]. 北京:中国石化出版社,2009.

[9]吴德荣. 化工装置工艺设计(上册)[M]. 上海:华东理工大学出版社,2014:78-86.

Research of ACO technique Used in Preparation of Olefins and Expectation

Bai Mei

(SINOPEC Shanghai Engineering Co., Ltd, Shanghai 200120)

The current situation of industrial application of the technique in preparation of low carbon olefns was introduced. The reaction and separation processes by using advanced ACO technique were depicted respectively. Based on catalysis and cracking mechanism in using ACO technique, its advances in the process of catalytic cracking plus olefins separation was studied and theoretically proved. At the same times, the practical examples of using ACO technique were listed. It was considered that by using ACO technique catalytic cracking and the separation of pre-hydroxane and prehydrofnfnation are fulflled in one process, so it has sole advantage and has good application prospect.

low carbon olefns; ACO; catalytic cracking; industrial application

TQ 221.2

A

2095-817X(2017)03-0018-006

2017-01-04

白玫(1981—),女,工程师,从事石油化工工程设计工作。