基于变论域自适应模糊PID的注塑机温控系统研究

2017-07-31冯显英1b陈进伟

张 鹏 ,冯显英,1b ,霍 睿 ,陈进伟

(1.山东大学 a.机械工程学院,b.高效洁净机械制造教育部重点实验室,济南 250061;2.青岛中科明新能源设备有限公司,山东 青岛 266400)

基于变论域自适应模糊PID的注塑机温控系统研究

张 鹏1a,冯显英1a,1b,霍 睿1a,陈进伟2

(1.山东大学 a.机械工程学院,b.高效洁净机械制造教育部重点实验室,济南 250061;2.青岛中科明新能源设备有限公司,山东 青岛 266400)

在塑料注塑过程中,机筒温度作为关键因素直接影响着产品的品质。文章根据机筒加热系统的特点,将变论域思想与自适应模糊PID控制方法相结合,设计了变论域自适应模糊PID温控系统。用Matlab对变论域自适应模糊PID、自适应模糊PID和传统PID三种控制系统进行了仿真对比分析,并对温度实时数据进行了分析,结果表明变论域自适应模糊PID控制系统的动态和稳态性能最优,实际温控精度最高,可达±0.2℃。

注塑机;变论域自适应模糊PID;Matlab

0 引言

注塑机作为塑料产品加工的关键设备,其各方面性能影响着塑料产品的品质。在注塑加工阶段,机筒温度的控制精度至关重要,若温度过低,塑料在螺杆和机筒间会产生较大剪切力,致使机器坏损;温度过高会导致塑料分子间发生分解,使组织疏松,产生发泡现象,影响产品品质[1-3]。目前,国内注塑机温控系统大多采用PID控制方法,但PID参数整定过程繁琐且控制精度难以保证。随着自动控制领域的发展,一些学者将自适应模糊PID控制方法应用于机筒温控系统中,获得了较好的控制效果,但其抗干扰能力有所下降。有些研究人员提出了混沌模糊神经网络[2]和规则自组织模糊PID[3]等机筒温度控制算法,虽取得了较好的控制效果,但精度仍有待提高且算法十分复杂,对于控制器的控制速率和内存要求很高。

鉴于此,在比较多种智能控制算法基础上,引入变论域思想以改进自适应模糊PID控制方法,来对机筒温度进行自动控制,充分利用了自适应模糊PID控制的优点,并弥补了其不足。仿真和实验表明,采用变论域自适应模糊PID算法后,温控精度明显提高,已用于实验室二板直压式注塑机上。

1 机筒温度模型

本文研究的注塑机机筒(如图1)上有3个加热段,每一段由固态继电器来控制加热装置的电源通断。在忽略相邻段之间温度耦合的情况下,机筒各段温度的数学模型可近似为一阶惯性加纯滞后环节[3]:

(1)

式中,K为对象增益,T为时间常数,τ为滞后时间。本文通过对象单位阶跃响应,得到机筒温度对象输入输出曲线,基于一阶纯滞后系统辨识法得到模型G1(s)的参数:K=6,T=3085,τ=270。

图1 注塑机实物图及机筒加热系统物理模型

2 变论域自适应模糊PID

2.1 变论域思想

自适应模糊PID控制器是通过调整PID的三个参数来实现更高精度的控制,但整定过程仍然带有一定的盲目性,即使初始论域和规则可在线调整,但其本身存在一定程度的粗糙性和冗余性,使得在线调整时间长。为改善自适应模糊控制器的性能,引入变论域思想,通过自适应调整模糊控制器的输入和输出论域[4-5],进一步提高模糊控制器的控制性能。图2为变论域自适应模糊PID的结构图,其中论域的调整是根据误差e、误差变化率ec的变化情况相应地改变模糊控制器输入输出变量的伸缩因子α(e)、α(ec)和β(pid),来达到自适应调整的目的。

图2 变论域自适应模糊PID控制原理结构图

考虑到控制器设计的复杂程度,本文选择了基于函数模型的伸缩因子,其数值大小的计算公式为:

(2)

(3)

(4)

其中,E和EC为误差和误差变化率论语的最大值,τ1、τ2、τ3、τ4为0~1的常数。

2.2 自适应模糊PID

自适应模糊PID控制是根据误差e、误差变化率ec的变化,通过一定的模糊控制规则来调整PID的三个参数大小来实现PID控制器的自适应控制[6-8]。模糊算法的设计包括参数的模糊化、模糊推理和反模糊化。

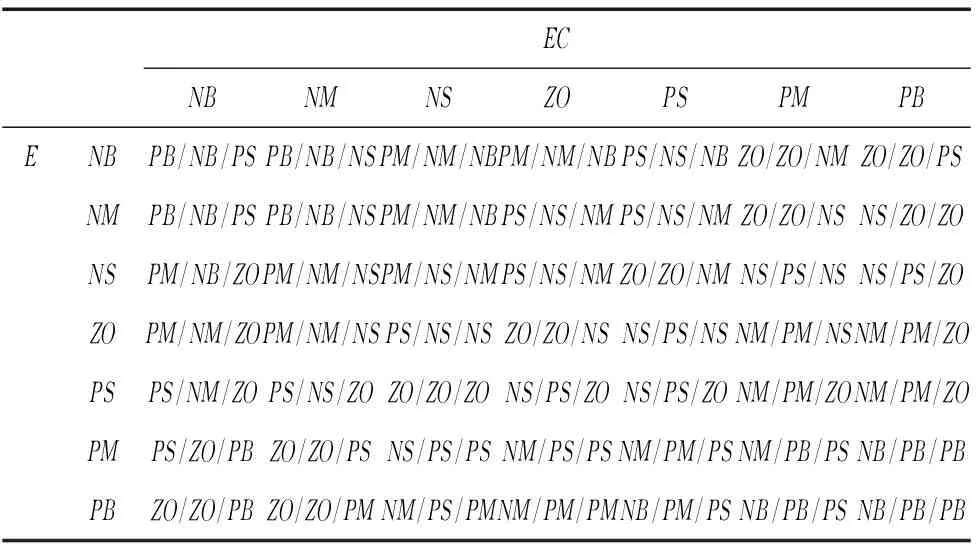

注塑机机筒的温度误差e和误差变化率ec的论域均为[-5,5],△Kp、△Ki和△Kd的论域分别为[-0.6,0.6]、[-0.00003,0.00003]和[-60,60],输入输出量的模糊论语均为[-6,6],各输入输出均服从三角形分布,可得出各模糊子集的隶属函数,相应的模糊子集为{NB,NM,NS,ZO,PS,PM,PB}。根据机筒温度控制的实际经验制定出了△Kp、△Ki和△Kd的模糊控制规则表,如表1所示。反模糊化可以采用很多不同的方法,本文采用了重心法[9-10]。

表1 △Kp、△Ki和△Kd的模糊控制规则表

3 系统仿真结果及分析

在Matlab/Simulink环境下搭建控制系统,分别对变论域自适应模糊PID、自适应模糊PID和传统PID三种控制器的仿真结果进行比较分析。其中变论域控制系统中的参数:τ1=0.99,τ2=0.4,τ3=0.5,τ4=0.5;PID的三个参数初始值经过试凑得到:Kp=1.4,Ki=0.0004,Kd=100。

3.1 动态和稳态性能分析

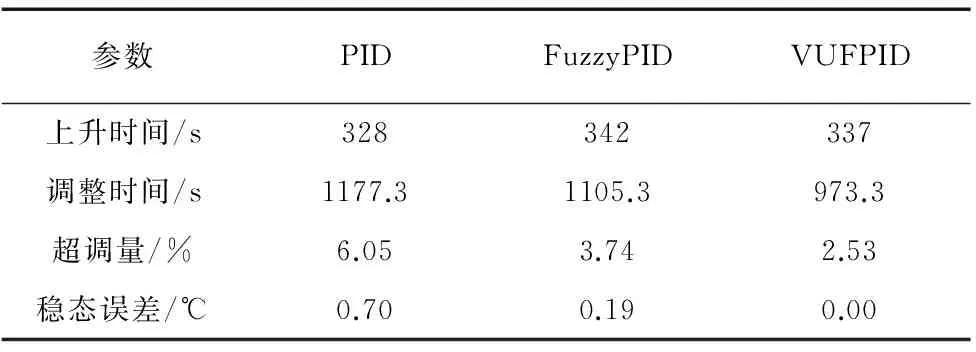

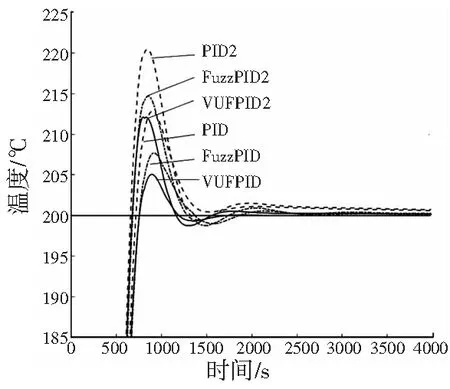

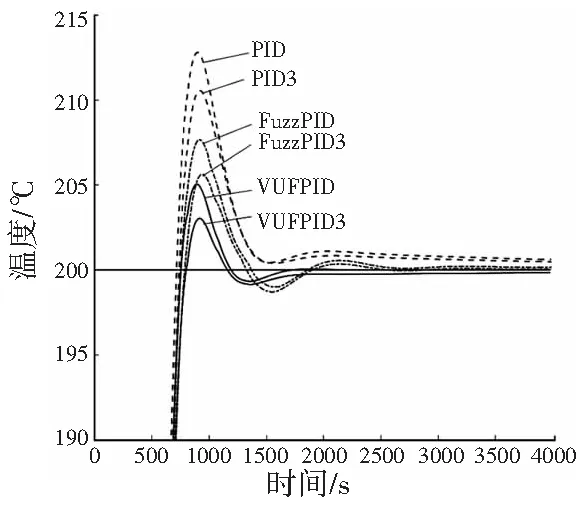

设定机筒的加热温度为200℃,得到如图3所示的响应曲线(图中PID、FuzzzyPID和VUFPID分别表示传统PID、自适应模糊PID和变论域自适应模糊PID)。由图可知除在上升时间上,曲线PID稍小于FuzzzyPID和VUFPID以外,在其他各项性能指标上,曲线FuzzzyPID优于PID,曲线VUFPID优于FuzzzyPID,为三者最优,体现出了最好的动态和稳态性能。三条曲线的各项参数如表2所示,其中,变论域自适应模糊PID的稳态误差为零,温控精度非常高。

图3 三种控制系统的响应曲线

参数PIDFuzzyPIDVUFPID上升时间/s328342337调整时间/s1177.31105.3973.3超调量/%6.053.742.53稳态误差/℃0.700.190.00

3.2 改变温度后的系统性能分析

在实际应用时,为满足不同加工需求,同一设备会用来加工不同产品,因此加热温度会有所改变。本文通过将温度值分别设为100℃、150℃、200℃、250℃和300℃来进行仿真分析,结果表明,在上升时间、调整时间和超调量上,三种控制方法几乎都没有发生变化。而在稳态误差上,三种方法均有或大或小的改变,如表3所示。由表可知,随着设定温度从100℃增大到300℃,传统PID和自适应模糊PID控制系统的稳态误差均在增加,且前者始终大于后者;而变论域自适应模糊PID系统的稳态误差没有变化,始终为零,稳态性能最优。

表3 三种系统在不同温度下的稳态误差 单位:℃

3.3 抗干扰能力分析

机筒加热时,由于外界因素会对加热系统造成干扰,因此在设定温度200℃情况下,仿真时间5000s时,加入幅值为设定温度值40%,持续时间10s的干扰信号,以检验控制系统的抗干扰能力。仿真曲线如图4所示,可知除了模糊自适应PID控制系统出现了稍微大的波动外,三种控制方法都表现出了较好的抗干扰性能,其中曲线VUFPID恢复最快,波动最小,抗干扰能力最强。

图4 干扰下的响应曲线

3.4 传函变化后的动态和稳态性能分析

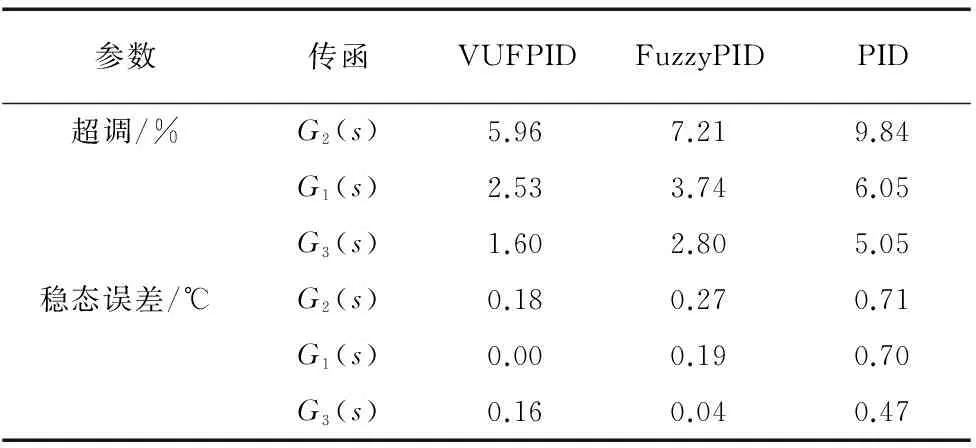

注塑机机筒在被加热时,由于外界环境条件改变、辐射散热、机筒热变形等因素会导致其自动控制系统的参数发生变化,根据实际经验,可将传递函数改为G2(s)和G3(s),通过该两个传递函数来验证三个控制系统在传函变化情况下的动态和稳态性能。仿真设定温度为200℃,将传递函数为G1(s)时,三种方法的输出曲线分别与传递函数为G2(s)和G3(s)的输出曲线进行对比,如图4、图5所示。其中G2(s):K=5.8,T=3050,τ=270;G3(s):K=6.5,T=3100,τ=270。由图5和图6可以看出,传函为G2(s)时,三种控制方法的上升时间均小幅减小,调整时间略微增大;传递函数为G3(s)时,三种控制方法的上升时间均小幅增大,PID和自适应模糊PID的调整时间均小幅减小,而变论域自适应模糊PID的调整时间大幅减小。

图5 传函为G2(s)时的响应曲线

图6 传函为G3(s)时的响应曲线

对于超调量和稳态误差,三种控制系统都出现了一定程度的波动,波动数值如表4。由表4可看出,不同传函时,变论域自适应模糊PID控制系统的超调量总是最小,其稳态误差除传函为G3(s)时稍大于自适应模糊PID外,其他情况下总是最小。总体而言,在系统数学模型发生变化时,变论域自适应模糊PID控制系统的动态和稳态性能总是优于自适应模糊PID和传统PID。

表4 三种传函响应曲线的超调量和稳态误差

4 实测数据分析

为检验变论域自适应模糊PID控制算法的实际控制效果,分别采用以上三种控制算法在注塑机上进行机筒温控试验。试验中,机筒三个分段的温度为:前段225℃,中段200℃,后段175℃。通过分析上位机采集的温度数据,得到表5所示的机筒各段温度偏差值,可见基于变论域自适应模糊PID的控制系统的控温精度最高。

表5 实验数据

5 结束语

将变论域思想与自适应模糊PID控制算法结合,以改善自适应模糊PID控制系统的性能,用于注塑机机筒温度控制系统当中进行了仿真分析,结果表明:变论域自适应模糊PID控制系统超调量仅为2.53%,稳态误差为0℃,调整时间小,均为最优;有外界干扰时,恢复最快,波动最小;在加热温度发生改变时,稳态误差未发生变化,仍为0℃,稳态性能最优;在系统数学模型发生改变时,总体而言,超调量和稳态误差均为最小,表现出了最优的动态和稳态性能。此控制方法在实践中进行了检验,已应用在实验室注塑机机筒的温控系统当中。

[1] 陶西孟,罗亮,刘知贵. 基于分段PID的注塑机料筒温度控制算法研究与仿真[J]. 塑料,2015,44(3):68-70.

[2] 杨达飞,黄力. 混沌模糊神经网络算法在注塑机温度实时控制中的应用[J]. 塑料工业,2016,44(4):64-68.

[3] 罗帆,张云,崔树标,等.规则自组织模糊PID注塑机料筒温度控制[J].工程塑料应用,2015,43(6):65-69.

[4] 韩兵,周腊吾,陈浩,等.基于变论域模糊控制的大型风电机组偏航系统[J].电工电能新技术,2016,35(8):15-20.

[5] 崔家瑞,李擎,张波,等. 永磁同步电机变论域自适应模糊PID控制[J]. 中国电机工程学报,2013,33(S1):190-194.

[6] 吴炼,高健,姜永军,等. 高速LED焊线机的模糊PID控制系统实现[J]. 组合机床与自动化加工技术,2015(10):72-75.

[7] 张营,李鹏,郭亚军. 基于反推法的机电系统自适应模糊控制[J]. 组合机床与自动化加工技术,2013(6):84-87.

[8] 杜怀兵,徐振越,祁伟,等. 连续挤压机腔体的模糊PID温控系统研究[J]. 组合机床与自动化加工技术,2014(3):117-120.

[9] Savran A, Kahraman G. A Fuzzy Model Based Adaptive PID Controller Design for Nonlinear and Uncertain Processes[J]. ISA Transactions, 2014, 53(2): 280-288.

[10] 董全成,冯显英. 基于自适应模糊免疫PID的轧花自动控制系统[J]. 农业工程学报, 2013,29(23): 30-37.

(编辑 李秀敏)

Temperature Control System of Injection Molding Machine Based on Variable Universe Adaptive FuzzyPID

ZHANG Peng1a, FENG Xian-ying1a,1b,HUO Rui1a, CHEN Jin-wei2

(1a.School of Mechanical Engineering; b. Key Laboratory of High Efficiency and Clean Mechanical Manufacture, Ministry of Education, Shandong University, Jinan 250061, China;2.Qindao Zhongke New Energy Equipment Co., Ltd., Qindao Shandong 266400,China)

In the plastic injection molding process, the barrel temperature as a key factor affects the product quality directly.According to the characteristics of the barrel heating system, a variable universe adaptive fuzzy PID control system was designed, combining the thought of variable universe and the adaptive fuzzy PID control method.The modeling and simulation analysis in the Matlab were carried on, as well as the operational temperature data was analyzed among variable universe adaptive fuzzy PID, adaptive fuzzy PID and traditional PID.The results showed that the variable universe adaptive fuzzy PID control system had the optimal dynamic and steady performance, highest actual temperature accuracy ,up to±0.2℃.

injection molding machine; variable universe adaptive fuzzy PID; Matlab

1001-2265(2017)07-0107-03

10.13462/j.cnki.mmtamt.2017.07.025

2016-09-13

张鹏(1991—),男,湖北襄阳人,山东大学硕士研究生,研究方向为智能检测与控制,(E-mail)396140428@qq.com;通讯作者:冯显英(1965—),男,山东济宁人,山东大学教授,研究方向为智能检测与控制,(E-mail)fxying@sdu.edu.cn。

TH166;TG659

A