基于三维偏差分析技术的零件尺寸优化

2017-07-31张争曾心延黄高翔

张争,曾心延,黄高翔

(1.上汽通用五菱汽车股份有限公司,广西柳州545007;2.东风汽车技术中心,湖北武汉430058)

基于三维偏差分析技术的零件尺寸优化

张争1,曾心延2,黄高翔2

(1.上汽通用五菱汽车股份有限公司,广西柳州545007;2.东风汽车技术中心,湖北武汉430058)

常用的尺寸链计算方法有极值法、概率法和蒙特卡洛模拟法。三维偏差分析技术以蒙特卡洛法为基础,将尺寸链封闭环的计算问题转化为随机模拟和模拟统计问题。以某车型前轴焊合件装配到白车身挡孔为例,分析挡孔原因,使用三维偏差分析软件VSA创建偏差模型,计算挡孔概率,优化安装孔尺寸,大大降低挡孔次数发生,达到整改要求。在项目前期使用三维偏差分析软件验证设计可制造性,对缩短项目开发周期以及节省成本具有重要意义。

尺寸偏差;偏差分析;蒙特卡罗法;VSA

随着汽车工业的快速发展,人们对轿车的要求越来越高,车身偏差直接影响到轿车的空气噪声、密封性、美观性、装配返修成本等。典型车身制造过程是300~500多个薄板冲压件在70~120个装配夹具上大批量、快节奏地焊装而成,装夹、定位点可达1 700~2 500个,焊点多达3 000~6 000个[1]。单个零件存在单件偏差,多个零件组焊成组件时存在焊接夹具偏差和工艺过程偏差,在整车设计和制造各个阶段的各种偏差中,零部件尺寸偏差是导致整车装配总偏差关键因素之一[2]。

1 偏差分析方法

偏差分析,是根据装配过程因素、零件公差及其分布类型,计算累积偏差的均值和标准差,找寻产生装配偏差的原因或分析尺寸策略合理性的过程[3]。偏差分析的目的是判断零部件的公差分布是否满足装配功能要求,进而评价整个装配的可行性。偏差分析方法有极值法(WorstCase,WC)、概率法(RootSum-Squares,RSS)和蒙特卡罗模拟法(MonteCarlo,MC)。

(1)极值法(WorstCase)。极值法是尺寸链分析中最基本的方法,以尺寸链各组成环的极限值进行计算。极值法不需要对组成环产品挑选或修改就能实现完全互换。极值法基本步骤是首先确定尺寸链组成环和封闭环,然后判断组成环的增减性,最后根据极值法计算公式求解封闭环尺寸[4]。

式中:T0为封闭环的公差;Ti为组成环的公差。

极值法适用于保证完全互换,公差等级较高组成环环数较少或者公差等级中等组成环数较多的场合。当组成环数较多封闭环精度要求较高时,容易造成组成环公差要求高,加工不经济的情况。

(2)概率法(RootSumSqures)。概率统计法也称均方根法。该方法以统计学为理论基础,概率法计算方法见公式(2)。按照概率统计法计算公差,不要求完全互换,只要求大数互换。如果组成环较多,概率法计算的公差,几乎能保证零件的完全互换性,产品的加工成本却可以大为降低。概率法计算简便,结算出的公差结果经济,适用于大批量生产,装配精度要求较高而组成环环数较多的场合[5]。略显不足的是,概率法一次只能计算一个方向以及线性尺寸链,对于带角度尺寸链、空间尺寸链以及非线性尺寸链则无法处理。

式中,ki为公差传递系数,当组成环为正态分布时,ki=1.

(3)蒙特卡洛模拟法(Monte Carlo)。蒙特卡洛法也称为统计模拟法,是以概率统计理论为基础的数值计算方法,根据有效组成环抽取随机变量模拟封闭环的随机变量,然后求近似解。在一定条件下,用这种方法得到的结果,较为符合实际情况[6,7]。相比于极值法和概率法,蒙特卡洛法能处理各种复杂(空间尺寸链、非线性尺寸链等)的问题,适用范围广。用蒙特卡罗算法求解公差问题,其实就是把求封闭环尺寸公差的问题转化为求解一个随机变量的统计问题来处理。为了便于描述,先定义公差函数。公差函数是尺寸链中欲求解封闭环与已知组成环和封闭环函数关系的表达式,设公差函数为:

式中,y为欲求解的封闭环的尺寸及偏差;n为已知组成环的个数;x1,x2,…,xn为相互独立的已知的组成环的尺寸及偏差。

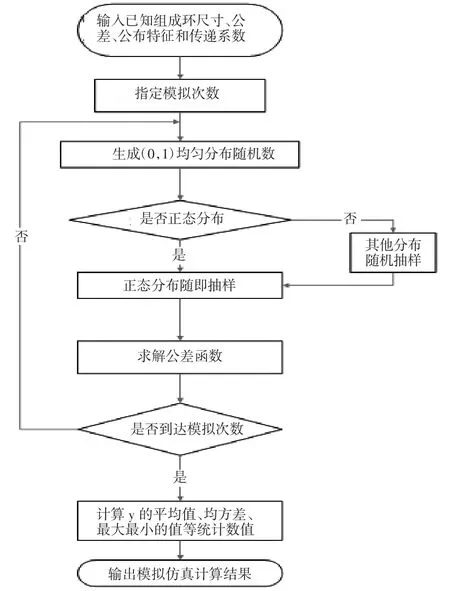

用蒙特卡罗模拟法进行公差分析的具体步骤为:

①明确各组成环的分布规律。

②根据计算精度要求确定随机模拟次数N.

③根据各组成环尺寸的分布规律和分布范围,分别对其进行随机抽样,从而得到一组已知组成环尺寸的随机抽样(x1,x2,x3,…,xn)。

④将随机抽样(x1,x2,x3,…,xn)代入公差函数,计算未知的封闭环尺寸,得到该尺寸的一个子样。

⑤将步骤③、④重复N次,即可得到封闭环尺寸的N个子样,构成一个样本。

⑥对求解的封闭环样本进行统计处理,从而确定封闭环尺寸的平均值、标准差和公差等。蒙特卡罗模拟法的计算机流程框图如图1所示。

图1 蒙特卡洛模拟法的计算流程

2 三维偏差分析技术

三维偏差分析技术以蒙特卡洛法为基础,将尺寸链封闭环的计算问题转化为随即模拟和模拟统计问题。目前主流的三维偏差分析软件有VSA、3DCS和CETOL三种,其他公差设计软件还有Advantage、Analtix、Mechanical、VALISYS、CATS-1D、CrystalBall等。目前国内能够独立应用这些软件进行公差模拟仿真的整车厂较少,国内开展基于三维偏差分析的公差设计工作更多地是采取与商业咨询公司联合应用这些系统。

2.1 偏差分析中的假设条件

和其他模拟仿真方法一样,进行三维偏差分析需要一定的假设条件:

(1)除非特别说明,所有公差都是以名义值为中心成双边正态分布,偏差分析过程中假设尺寸链中所有的零件公差都在名义值附近波动,并且在公差范围之内。

(2)除非特别说明,所有零件假设为没有形变的刚体,不考虑零件本身因为重力或外力而产生的变形。

(3)不考虑考虑车身车间焊接过程中所产生的零件变形和回弹影响。

(4)测量只反映车身车间的正常的装配操作,而不考虑手工的调整过程。

(5)贡献率分析基于几何线性关系。

(6)偏差分析不考虑生产工厂中环境的变化。三维偏差分析技术可以预测的是偏差波动,无法预测均值偏移。在线调整、返修等特殊工艺三维偏差分析虚拟样车系统中未计入。

经验表明,系统刚性越高,工厂及供应商的生产能力越强,虚拟样车分析结果与实际生产数据吻合度越高。

2.2 三维偏差分析步骤

进行三维偏差分析一般步骤:

(1)数据准备。产品工程师按照整车开发时间节点提供产品数模、零件接口信息;工艺工程师提供生产制造工艺、装配顺序等信息;尺寸工程师提供产品尺寸匹配目标、产品初始公差、基准信息等。

(2)建立偏差分析模型和测量,模拟计算,得出偏差分析报告。偏差分析工程师按照分析时间计划完成整车内外饰偏差分析模型的建立,提供偏差分析报告。

(3)平衡输入输出结果,优化设计。对未达到尺寸目标的区域平衡输入输出。

(4)再次模拟仿真,评估结果,给出建议对策。偏差分析工程师对做出的优化设计更改重新输入虚拟样车偏差分析模型,评估是否能够达到设定的尺寸匹配目标。偏差分析模型的建立开发流程如图2所示。

图2 三维偏差仿真分析流程

3 前轴焊合件安装挡孔问题

3.1 问题背景

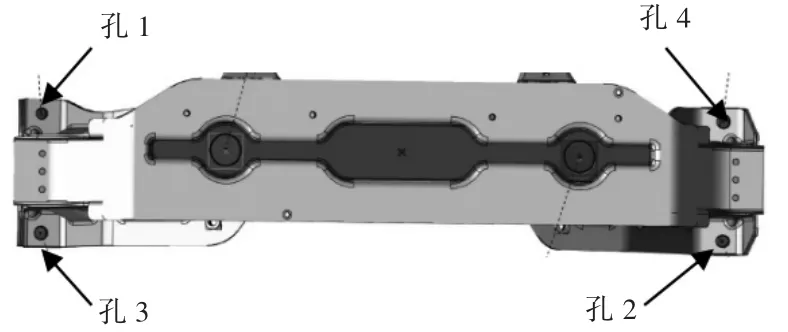

某车型前轴焊合件(如图3)安装到前舱底部(如图4),后期尺寸匹配过程中孔3和孔4挡孔,无法打紧螺栓,如图4所示。

图3 前轴焊合件

图4 前轴焊合件装配到前舱底部挡孔

3.2 尺寸以及工艺信息

前轴焊合件与白车身有4个打紧点,通过4个M12螺栓紧固。打紧顺序:1→2→4→3.前轴焊合件和白车身尺寸公差信息如表1所示。

表1 前轴焊合件及白车身尺寸公差信息

*孔1和孔2分别是主副定位孔,孔3和孔4是安装孔。

3.3 挡孔原因分析

前轴焊合件装配到白车身上出现挡孔,可能原因如下:

(1)前轴焊合件孔尺寸精度不符合要求。

(2)白车身该区域四个打紧螺母孔位置度不符合要求。

(3)前轴焊合件安装孔尺寸设计不合理。

3.3.1 前轴焊合件安装孔尺寸精度

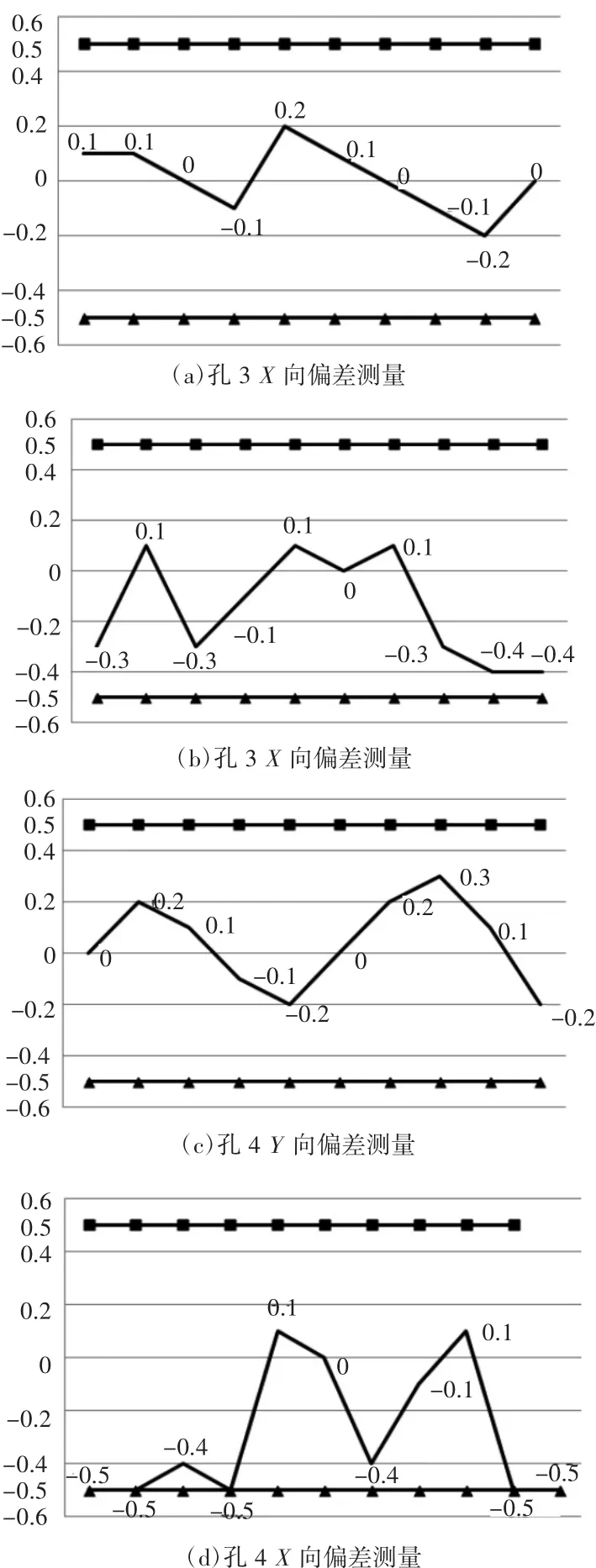

查阅近期测量10套前轴焊合件测量报告(如图5所示),每个孔的位置偏差沿X和Y方向分解。从前轴焊合件的测量数据来看,前轴焊合件孔3和孔4均在公差范围内(+0.5),符合要求。因此,排除前轴焊合件零件问题。

图5 10套前轴焊合件测量结果

3.3.2 白车身尺寸精度

查阅近期10台白车身CMM测量数据(如图6所示)。除第4台车的3号孔X方向有超差外(+2.0),最近10台车其余孔的位置度均在公差范围内(+1.5).因之后几台车3号孔X方向均在公差范围内,所以对于孔3和孔4出现挡孔来讲,白车身精度超差的原因也可以排除在外。

图6 10台自车身CMM测量数据

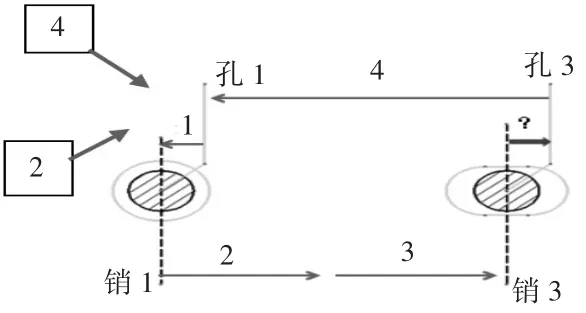

3.3.3 前轴焊合件安装孔尺寸链计算

我们以孔3(孔4类似)Y方向为为研究对象,计算一维尺寸链。尺寸链环图如图7所示。

图7 尺寸链计算图

其中尺寸链组成环如下:

(1)前轴焊合件孔1和M12螺栓“孔销浮动”:Φ12.5-M12=±0.25.

(2)白车身螺母孔1位置度:±1.5.

(3)白车身螺母孔3位置度:±1.5.

(4)前轴焊合件孔3位置度:±0.5.

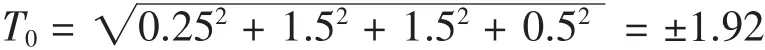

封闭环:前轴焊合件孔3和M12螺栓“孔销浮动”。根据RSS法计算:

孔3现有的孔销浮动:T*0=Φ15.0-M12=±1.5

4 前轴焊合件安装孔尺寸优化

二维尺寸链计算分析出了前轴焊合件挡孔的原因在于前轴焊合件的孔尺寸设计不合理。前轴焊合件和白车身刚性好,满足三维偏差分析使用条件,使用三维偏差分析软件VSA进行尺寸优化。

4.1 偏差分析模型创建

前轴焊合件装配到白车身上,前轴焊合件是工具体,白车身是目标体。白车身当“黑匣子”处理。

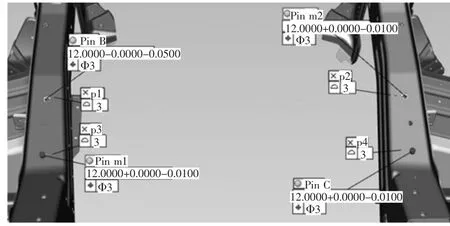

(1)创建白车身上安装点。在白车身上创建如图8的装配特征和测量特征。选择孔1~孔4中心点P1~P4为A基准,模拟白车身与前轴焊合件的贴合面,Pin B和Pin C分别为B,C基准模拟首先打紧的螺栓,M12螺栓用Φ12的销来简化,销位置度和面轮廓度为±1.5.

图8 创建白车身VSA特征

(2)创建前轴焊合件安装点。依照同样的方法在前轴焊合件上创建P1~P4(模拟与白车身贴合面)以及主副定位孔Hole m1(模拟前轴焊合件孔1)和Hole m2(模拟前轴焊合件孔2),公差信息参照表1,创建特征如图9所示。

图9 前轴焊合件特征信息

(3)创建装配和测量。在白车身上创(测量特征Pin m1(模拟孔3的打紧螺栓)和Pin m2(模拟孔4的打紧螺栓);在前轴焊合件上创建测量特征Hole m1(模拟孔3)和Hole m2(模拟孔4)。创建前轴焊合件到白车身的装配以及Pin m1到Hole m1和Pin m2到Hole m2的干涉测量。

(4)设置仿真次数1000次,开始模拟。

(5)得出仿真结果。当前轴焊合件孔3直径为Φ15.0时挡孔概率是5.7%,孔4直径为Φ15.0时,挡孔概率为5.5%,如图10所示,超出3%的设计要求。

图10m1和m2孔直径为Φ15.0的挡孔概率

4.2 优化前轴焊合件安装孔尺寸

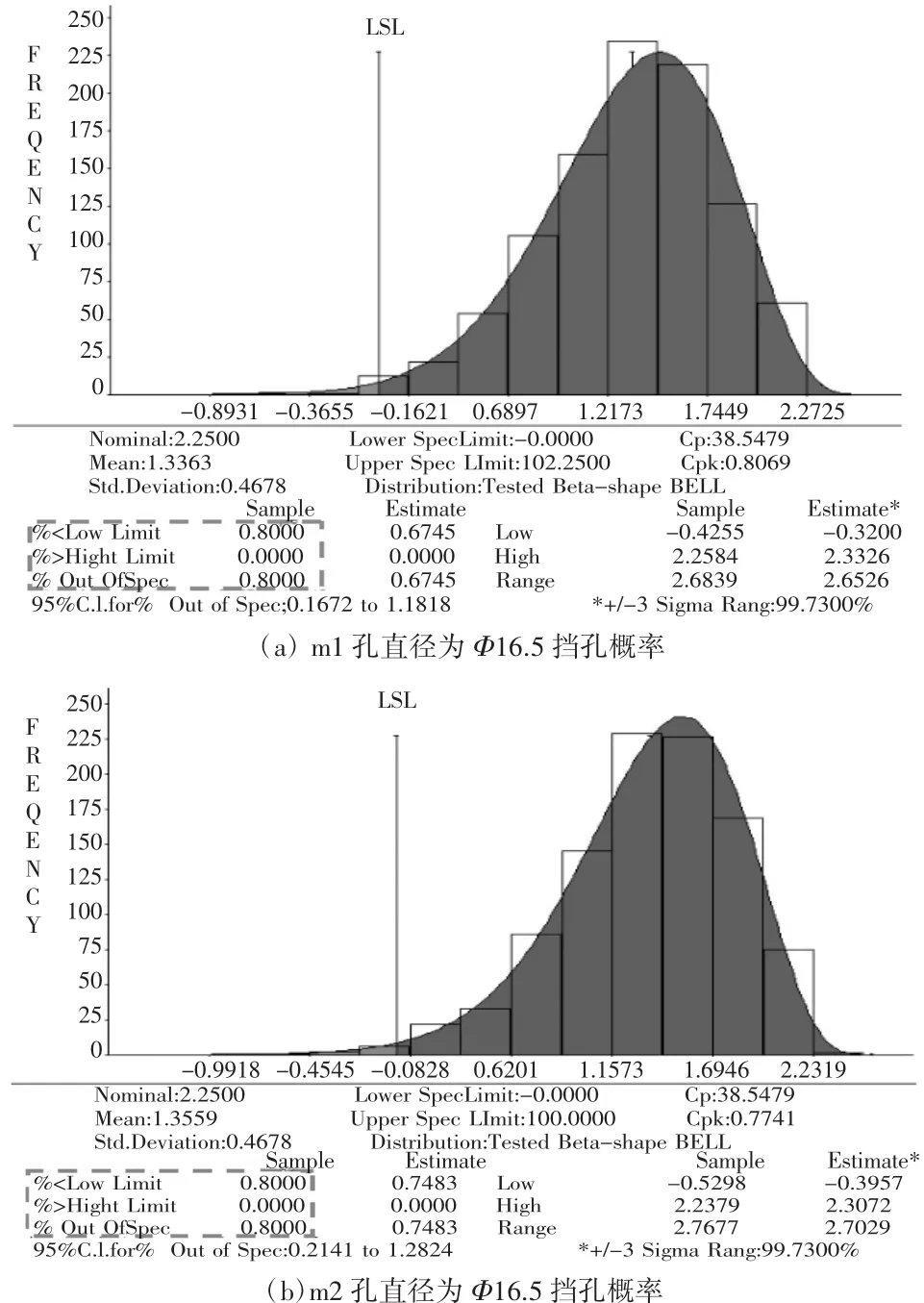

经多次优化前轴焊合件Hole m1(孔3)和Hole m2(孔4)尺寸,综合平衡对零件安装时打紧扭矩的影响,m1和m2直径为Φ16.5时,挡孔概率均为0.8%,满足设计要求,如图11所示。

图11 m1和m2孔直径为Φ16.5的挡孔概率

5 对策实施及效果确认

通过后续整改模具后,将孔3和孔4改为Φ16.5的大圆孔,并且随着白车身尺寸精度提高与稳定,后续白车身上前轴焊合件安装孔位置精度稳定在+1.3以内,连续跟踪500台车统计发生挡孔次数,挡孔概率由由最开始5%降低为0.5%左右,达到整改要求,问题得到解决(如图12所示)。

图12 改善前后前轴焊合件挡孔概率

6 结束语

本文介绍了三种偏差分析方法的原理和适用场合,着重介绍了蒙特卡洛方法的使用,并结合前轴焊合件装配挡孔问题的实际案例,分析挡孔原因,使用三维偏差分析软件VSA确认原因及优化设计,并参照优化设计方案整改模具,在后续造车中验证实施,大大降低了挡孔概率,解决了挡孔问题。三维偏差分析能分析空间复杂的三维尺寸链,计算过程直观,在整车尺寸链校核等一系列前期工作具有重要意义。

[1]黄金陵.汽车车身设计[M].北京:机械工业出版社,2010.

[2]林忠钦.汽车车身制造质量控制技术[M].北京:机械工业出版社,2005.

[3]马振海,李应军,曾贺,等.基于三维偏差分析技术的尺寸公差设计应用[J].产品与技术,2010(5):83.

[4]姚澎涛.计算机辅助飞机制造容差优化设计技术研究,[D].南京:南京航天航空大学,2011.

[5]张振珠.车身公差分配及质量控制[D].重庆:重庆理工大学,2012.

[6]吴昭同,杨将新.计算机辅助公差优化设计[M].杭州:浙江大学出版社,1999.

[7]方红芳.计算机辅助工序尺寸及其公差设计[M].上海:中国纺织大学出版社,2000.

Part Dimension Optimization Based on 3D Variation Analysis Technology

ZHANG Zheng1,ZENG Xin-yan2,HUANG Gao-xiang2

(1.SAIC-GM-Wuling Automobile Co.,Ltd.,Liuzhou Guangxi 545007,China;2.Dongfeng Motor Corporation Technical Center,Wuhan Hubei 430058,China)

The usual methods of calculating the dimension chain are the worst case method,the root sum squares method and the monte carlo simulation method.The 3D variation analysis technology is based on the monte carlo method,transforming the close ring calculating of the dimension chain to random simulation and simulation statistics.The cross member hole block problem when mounted onto the BIW is taken as an example,analyze the cause,and the 3D variation analysis software VSA is used,create the variation model,calculate the hole block probability,optimize the hole dimension,which greatly reduced the hole block times.It has important significance for shortening project development cycle and reducing the cost that the design manufacturability is verified with 3D variation analysis software during the earlier stage.

dimension variation;variation analysis;monte carlo method;VSA

U462

A

1672-545X(2017)06-0166-05

2017-03-17

张争(1980-),男,陕西人,本科,工程师,研究方向:汽车尺寸开发;曾心延(1987-),男,湖北人,研究生,工程师,研究方向:汽车几何尺寸公差与匹配;黄高翔(1989-),女,湖北人,本科,工程师,研究方向:汽车几何尺寸公差与匹配。