油田运输管道中的弯管法兰焊接仿真及优化分析

2017-07-31热依汗古丽木沙

热依汗古丽·木沙

(新疆大学机械工程学院,新疆乌鲁木齐830047)

油田运输管道中的弯管法兰焊接仿真及优化分析

热依汗古丽·木沙

(新疆大学机械工程学院,新疆乌鲁木齐830047)

基于Sysweld软件平台,采用双椭球体热源分布模型,实现对油田运输管道中的弯管法兰焊接过程的数值模拟仿真。使用UG建立弯管法兰的三维焊接模型,利用Hypermesh、Visual-Weld和Sysweld等进行网格划分、分组和模拟仿真,获取了温度场及应力应变场的分布情况。通过分析焊接温度场分布和焊件形变得出温度场对焊件残余应力的影响,优化焊接装卡条件后,改善焊件残余应力情况。

弯管法兰;数值模拟仿真;温度场;应力应变场;焊件残余应力

在利用管道运输液、气体时常有改变运输方向的情况,管道与管道的连接一般采用法兰盘连接,还可以通过螺栓预紧力来确保管道在额定压强下运输液、气体的稳定性。绝大多数管道运输的是液、气体,而且管道一般都埋在环境比较恶劣的地方,因此,对弯管法兰焊接质量有较为严格的要求,为确保焊接质量,采用有限元或有限差分的方法对焊接应力进行预测,这样可以缩短实验周期和节约生产成本[1-2]。也就是说,采用计算机模拟仿真的方法来模拟焊接应力,能够带来较大的经济效益。

本文对弯管法兰焊接过程进行了模拟仿真,利用UG、Hypermesh、Visual-Weld、Sysweld等进行建模、划分网格、对焊接组件及装夹条件等进行分组,并设置载入材料属性函数、热源参数及网格等影响因素,进行求解观察结果[3-5]。同时结合模拟仿真分析结果,改变焊接过程中加载约束,优化弯管法兰装卡状态,以获得更高的焊接质量。

1 弯管法兰焊接的数值仿真

1.1 有限元模型的建立、建模、网格划分、分组

焊接模型选用国标90°弯头钢管,材料Q235-A;用牌号为J422型号为E4303的焊条;选用与弯头相对应的型号为DN50平面法兰盘,单面焊接,双面螺母连接,对应的工作压力PN=1.8 MPa.选取焊脚尺寸为7 mm,弯管法兰焊接中弯管壁厚为8 mm,焊脚厚度为7 mm.

此次焊接过程用双焊枪对称焊接,其焊接路径如图1所示。为了更好地保证结合点的焊接工艺,采用过八度焊接。

图1 焊接路径

UG建模后,导出的IGES格式模型装入Hypermesh进行网格划分:此次研究对象为简化模型留下1/4体;并划分密网格和疏网格区域,对模型进一步切割分块,为保证网格的连续性,需在切割完后的各体之间采用过度连接的方法[6-7]。

在试验中采用Visual Weld软件对焊接件进行分组处理,在数控焊接机床上用两只焊枪进行焊接,用Visual Weld软件完成整个焊接过程中的各点、轨迹线、参考线及机械边界定义等条件[8]。

1.2 焊接向导

焊接向导为:材料(低合金高强度结钢)函数(w_s355j2g3.mat);热源函数(hsf.fct),采用双椭球型热源模型;散热函数(CONVECTIVE AND RADIATIVELOSSES mm),采用自然冷却,边界温度30℃;导入网格(T_shapeDATA100.TIT);用焊接起始点,焊接线,参考线等焊接路径进行焊接操作;Ux、Uy、Uz三个方向的约束为边界。

2 焊接温度场分布

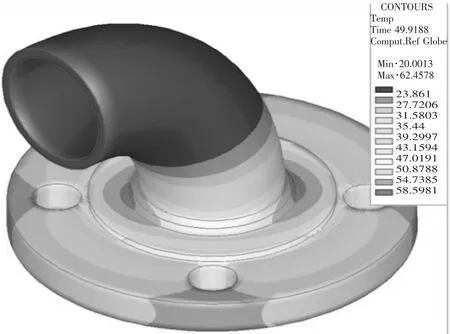

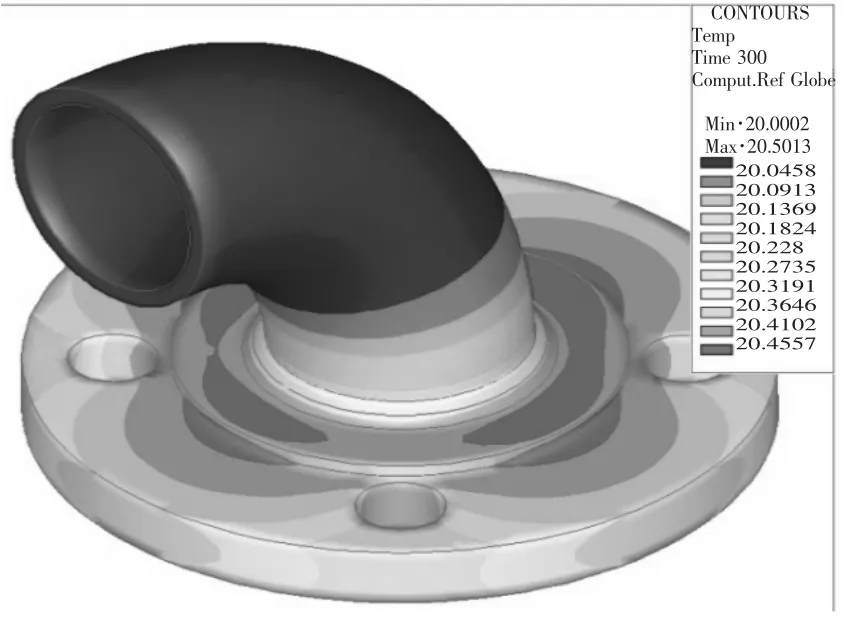

焊接时刻温度云图如图2(a)、(b)所示,焊接速度为6 cm/min,总焊接时间16 s,空中自然冷却300 s.从图中可以看出最高温度为1 500℃,熔融区在热源中心靠近外部的区域,温度约为950℃左右,靠内区域为热影响区域;热源的最高温度基本保持在1 600℃左右,从图中还可以看出,随冷却过程的推移温度会急剧降低,在300 s时,温度基本降低到30℃左右。

图2 (a)49 s时焊接时刻温度云图

图2 (b)300 s时焊接时刻温度云图

在14 s左右时的所有单元温度曲线如图3所示,焊接中热源的最高温度为1 600℃左右,此时温度曲线有两个峰值(双焊枪同时焊接)。焊接件中所有单元体在总焊接时间300 s时的温度变化曲线如图4所示,从图中可以看出,在0~16 s左右时处于焊接状态,从16~20 s左右时温度突降到220℃左右,焊件因温差较大其温度迅速下降;20~300 s时为缓慢冷却过程,当焊件冷却至室温整个焊接过程完成。

图3 14s时所有单元温度曲线

图4 焊接单元体整个焊接过程的温度曲线

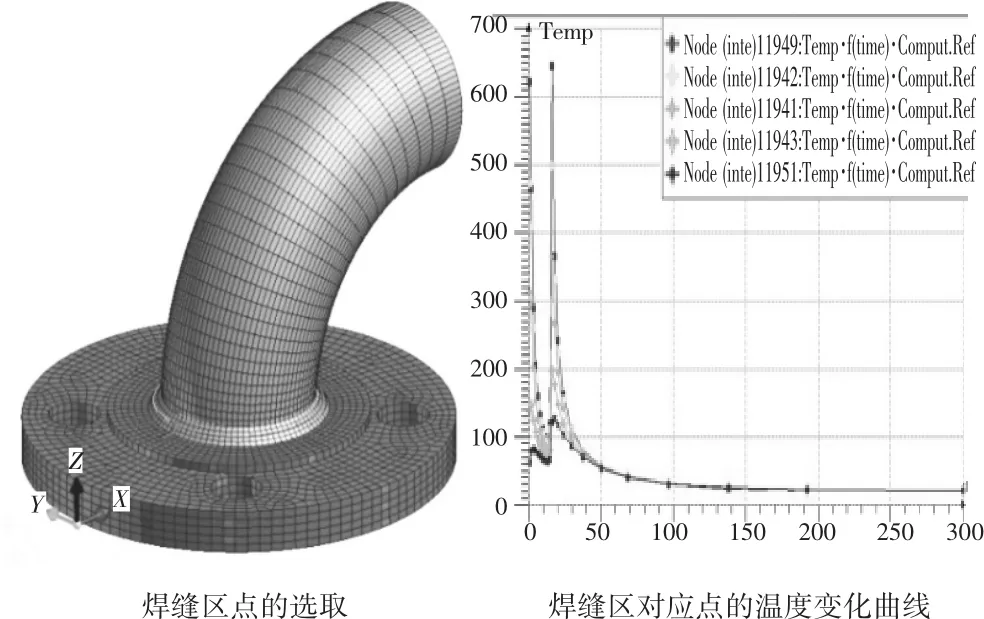

从图5、图6中可以看到焊接过程中温度变化曲线及各点的位置和温度变化情况,还可以看出焊缝热源边上的点的最高温度在110℃左右,距离焊缝较近的点的最高温度约为270℃左右,在16 s时温度曲线出现波峰;距离焊缝区域较远处的温度变化相对较小其差距不大。

图5 选取点和对应的温度变化曲线情况图

图6 选取点和对应的温度变化曲线情况图

3 应力应变场分析

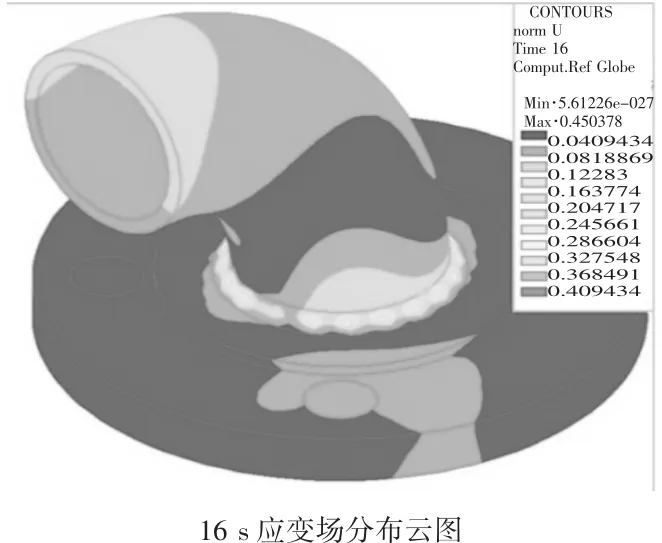

焊接中经过Mechanical Analysis求解可以得出应力分布云图。图7为300 s时期应力场分布情况,从图中可以看出在熔融区与固态区域的过渡处出现应力集中现象,选用低合金高强度结构钢,其抗拉强度为470~680 MPa,屈服强度大于等于350 MPa,结果在许用应力范围内[9]。还可从图中可知大多数点的应力分布在0 MPa左右,最大应力不超过390 MPa.本次对分析结果中Displacements进行了查看,结果如图8所示,该图反映在16 s、300 s两时刻焊件的应变情况,从图中可以看出,冷却后的最大变形位置、变形量的变化过程和在弯管处出现整体偏移的情况,偏移量虽然不大但会影响后续安装过程,对弯管法兰的密封性也有所影响。

图7 300s时应力场分布情况图

图8 单元变形情况图

4 弯管法兰焊接的优化处理

对弯管法兰焊接过程采取焊件重新定位、装卡、法兰盘底端施加约束,并在弯管端面施加装卡条件来阻止刚性体运动等优化处理。

优化装卡条件时,由于在弯管端面添加载荷,在应力减小时会受轴方向影响,应力分布曲线与之前曲线相差不大;经过添加装卡条件后,在弯管端面处应变有所改善,降低到0.3 mm左右。

通过Sysweld对管道中弯管法兰焊接件焊接过程进行模拟仿真,可以有效的反应焊接过程的温度场的变化,并由此获得了热影响区的分布[10-12]。分析其温度场和应力应变场情况,发现在使用双焊枪180°对角焊的方式下,冷却过程中残余应力最大为389.87 MPa,应变最大为0.3 mm,经过优化装卡条件后,分析发现冷却过程中残余应力减小约20 MPa,应变降到最低,此时保证了弯管处的尺寸和角度要求,为后续安装做好了准备,而且法兰盘装卡孔的位置的形变量也在要求的范围内,对法兰连接过程也没有影响,初步达到优化效果。

[1]方洪渊.焊接结构学[M].北京:机械工业出版社,2013.

[2]高军义,周建平,吴金强,等.T形焊接接头温度场及力场的三维数值模拟[J].机械设计与制造,2012(11):13-15.

[3]王运炎,朱莉.机械工程材料[M].北京:机械工业出版社,2012.

[4]Chen,Yu-Hua;Wang,Yong.Numerical simulation of ther mal cycle of in-service welding onto active pipeline based on SYSWELD[J].Hanjie Xuebao/Transactions of the China Welding Institution,2007,28(1):85-88.

[5]李金阁.Q345/2Cr13钢异种材料焊接过程有限元分析[D].重庆:重庆大学,2012.

[6]Bilenko,G.A.Study of the structure and mechanical proper ties of a weld in a heat exchanger by computer modeling[J]. Metallurgist,2013,57:573-578.

[7]黎超文,王勇,李立英,等.T形接头的焊接温度场三维动态有限元模拟[J].焊接学报,2011,32(8):33-36.

[8]SYSWELD.Engineering guide of training and Toolbox[M]. France:ESI,Group,2007.

[9]沈松泉,黄振仁,顾竟成.压力管道安全技术[M].南京:东南大学出版社,2001.

[10]Syahroni,N;Hidayat,M.I.P.Numerical simulation of weld ing sequence effect on temperature distribution,residual stresses and distortions of T-joint fillet welds[J].Advanced Materials Research,2011:254-259.

[11]欧先印.基于SYSWELD TIG焊数值模拟[D].南昌:南昌航空大学,2012.

[12]董克权,刘超英,陈英俊.双椭球热源模型加载算法研究[J].机械设计与制造,2008(11):60-62.

The Welding Simulation Analysis and Optimization to Pipe Flange in Oil Transportation

Reyihanguli·Musha

(School of Mechanical Engineering,XinJiang University,Urumqi 830047,China)

Based on the sysweld software platform,the double ellipsoid heat source distribution model is adopted to realize the numerical simulation of the welding process of the bend flange in the oil transportation pipeline.The three-dimensional welding model of elbow flange is established by using UG.Meshing,grouping and simulation are carried out by using Hypermesh,Visual-Weld and Sysweld.The distribution of temperature field and stress strain field are obtained.By analyzing the distribution of welding temperature field and the deformation of weldment,the influence of temperature field on residual stress of weldment was obtained,and the residual stress of weldment was optimized after the welding condition was optimized.

pipe flange;numerical simulation;temperature field;stress field;welding residual stress

TP319

A

1672-545X(2017)06-0108-03

2017-03-20

基于数控加工技术的螺旋锥齿轮齿面电化学光整加工工艺基础研究(项目批准号:51665055)作者简介:热依汗古丽·木沙(1969-),女,新疆乌鲁木齐人,学士,主要研究方向为机械设计。