基于仿真的大功率功放模块强迫风冷散热结构设计

2017-07-31李兵强刘新博冯昕罡

李兵强,刘新博,冯昕罡

(中国电子科技集团公司第二十研究所,陕西 西安 710068)

基于仿真的大功率功放模块强迫风冷散热结构设计

李兵强,刘新博,冯昕罡

(中国电子科技集团公司第二十研究所,陕西 西安 710068)

某数据链设备的功放模块发热问题比较突出,常温工作即发生热保护。分析了该功放模块原散热结构存在的问题,对其进行了改进设计。设计过程中应用热仿真软件辅助分析,建立了模块的热仿真模型,分析了常温和高温工作时模块散热性能。最后对常温散热性能进行了热测试,验证了仿真模型的准确性,表明改进后的模块散热结构方案有效可行。

功放模块;热仿真;强迫风冷

0 引 言

随着电子通信设备的作用距离越来越远,要求其功率发射单元——功放模块不断向高功率、高密度方向发展。功放模块的主要热源是功率管,尤其是末级功率管,热耗占功放模块70%以上,热量非常集中。模块散热不良会导致功率管结温升高,进而发射功率下降,设备通信距离不足,甚至管芯温度超过功率管许用结温而烧毁。因此要求对功放模块进行良好的散热设计,保证其持续稳定可靠的工作[1]。

空气自然对流、强迫风冷和液冷是电子设备最常用的3种散热方式。对于大功率功放模块,空气自然对流散热能力不足,液冷散热系统过于复杂,强迫风冷散热系统相对简单,散热能力可以满足大部分场合的需求。某数据链设备研制过程中,其大功率功放模块散热能力不足,在散热结构改进设计过程中,综合应用热测试和热仿真分析软件进行辅助设计,缩短了研发周期,较为快速地获得了散热设计方案。改进后的模块热测试结果满足设计要求,可为同类型大功率功放模块散热提供一定的设计参考。

1 功放模块散热设计要求

某数据链设备结构设计参考了标准航空机载机箱(ATR)的尺寸和安装使用要求,应用模块化结构设计理念,采用积木拼装式模块化组合结构,模块壳体上直接加工散热齿,装配后模块间形成风道,散热方式为间接强迫风冷。其中功放模块发热最为严重,平均热耗约为250 W,模块尺寸限制为宽×高×深=65 mm×194 mm×320 mm,重量不大于3.8 kg。功放模块的主要功能是将激励信号进行功率放大由天线输出,或者接收天线的信号进行处理后输送至数据处理单元。该功放模块为双天线结构,设计要求常温下双天线同时发射时,单端口稳态输出功率不小于100 W。

2 原模块散热结构及测试

功放模块初版散热结构如图1所示,模块设计为两腔结构,外侧腔内安装各热源微波组件,内侧腔中加工散热齿,通过螺钉与相邻模块壳体装配后形成闭合风道,通过设计不同的安装托架,冷却风源既可以是设备安装平台供风,也可以在托架底部安装风机供风。各个风道的风量分配通过调整进风口大小和风道内阻力进行控制。

调试过程中发现,室温下功放模块发热严重,发射功率随着模块温度升高而迅速下降。为此,室温下(+25 ℃)对模块进行热测试,模块外壳温度测点和输出功率的热测试结果如图2所示。

由图2可知,模块工作后温度迅速上升,输出功率很快降至100 W以下。实际调试中发现,常温下模块工作约20 min后过温保护,模块散热能力不满足设计要求。

经分析,模块散热能力不足主要有以下3点:

(1) 风道设计不合理,风阻过大,风道宽度过窄(10 mm),进出风口尺寸过小,风道内散热齿过密;

(2) 功率管散热路径上热阻过大,导致局部过热;

(3) 射频电路设计上采用单管输出方式,造成单个功率管热耗过大;

(4) 整机为多风道并联结构,风道系统复杂,阻力计算不准确,造成了分配至功放模块的风量不足。

3 改进后功放模块散热结构

针对初版模块出现的散热问题,再版时散热结构进行了改进设计,主要表现在以下几个方面:

(1) 由整机散热改为模块自带风机散热

综合考虑模块内部微波组件布局要求、器件发热特性、电磁屏蔽要求和维修的方便性等因素,模块设计为多腔结构,采用自带风机间接强迫风冷方式,风道设计在模块外侧,与内部电路组件安装空间隔离。设计完成后,模块散热结构在整机中的示意如图3所示。

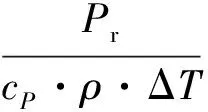

采用吹风散热方式,风机选择计算如下:

(1)

式中:Pr为模块热耗(W);cP为空气比热容(J/(kg·℃)),标况下取为1 005 J/(kg·℃);ρ为空气密度(kg/m3),标况下为1.29 kg/m3;Qf为体积流量(m3/s);ΔT为进出口温差,初选15 ℃。

经计算所需冷却风量为46.3 m3/h。综合考虑风机尺寸重量、流阻特性和环境适应性等因素,选择3台Sunon公司的Me50152V1-000C-A99型轴流式风机,外形尺寸为50 mm×50 mm×15 mm,开口流量31 m3/h,闭口压力64 Pa。风机启停控制通过在模块内部设置温控点实现。

(2) 减小功率管散热热阻

功放模块的主要热源是功率管,尤其是4只末级功率管,占整个模块热耗的70%以上,其尺寸很小,若导热热阻过大很容易因局部过热而损毁。

为了减小传导热阻,先将功率管焊接在紫铜板上(作均热板用,保证热量迅速散开),导热率385 W/(m·K),再一起安装在模块盒体内腔底部。铜板与盒壁之间垫软金属导热垫,厚度0.1 mm,导热率为80 W/(m·K),以减小界面接触热阻。在铜板正对的盒体外壁上直接加工散热齿,盒体外腔与模块外侧盖板形成风道,风机正对散热齿吹风,强化对流散热。功率管散热路径如图4所示。

(3) 优化内腔组件布局和风道结构,减小风道阻力

对模块热源器件布局进行优化设计,尽可能为功率管背腔风道留出空间进行散热器设计。借助热仿真软件,经过多轮优化设计,最终确定风道内散热器尺寸为165 mm×180 mm×29 mm,基底厚度2 mm,散热齿间距6 mm,齿底宽2 mm,齿顶宽1.2 mm。风扇嵌入到散热器中安装以节省空间。

(4) 电路设计上改进功率合成方式

将单个天线支路功率合成方式由单功率管输出改为双管合成输出,从而单只功率管的热耗只有原来的一半,可有效改善局部过热问题。

模块散热结构改进设计完成后,如图5所示。

4 改进后功放模块的散热仿真分析

模块总热耗为250 W,热耗主要集中在4只末级功率管上,均为45 W,此外,滤波器、前级功率管和接收支路等其它组件热耗也不可忽略,模块热分布如图6所示。

仿真分析采用专业电子设备热分析软件FLOTHERM。为了简化分析,忽略功放模块和整机其它模块间的热传导,将模块进出风口用通风板代替,并去掉了模块结构模型中的圆角、螺孔等几乎不影响散热又会引起网格数量剧增的小特征[2]。简化模型导入FLOTHERM后如图7所示。

热仿真模型中,风道内速度梯度比较大,对风扇及散热齿区域网格加密,通过局域化网格边界限制网格最大长宽比,划分完成后,模型总网格数约为115万,最大长宽比为6。模块壳体材料设定为AL6061,均热板材料为紫铜。功率管按均质发热体处理,材质为铜。均热板与盒底之间的金属导热垫厚度太小,在模型中不进行建模,直接设定接触热阻[3]。

由于模块重量要求十分严格,导热铜板长度和宽度按空间布局选定为83.2 mm×42.8 mm,为了确定最优的导热铜板的厚度,做如下仿真分析:以铜板厚度为输入变量,功率管壳温为输出变量,仿真曲线如图8所示。

初始不垫铜板,相当于功率管直接贴在壳体上。可以看出,加铜板散热效果相当明显,随着厚度增加,功率管壳温一直下降,但降速变缓。综合考虑散热效果和重量,本设计散热铜板厚度取为1.8 mm。

为了分析模块在常温和高温下散热性能,仿真分析设定环境温度分别为室温+25 ℃和模块高温工作温度+55 ℃。设定所有边界条件,计算收敛后,风机工作点如图9所示。

风机工作效率约为37%,3个风机总流量约为38 m3/h,小于设计值,表明风机风量偏小。但限于模块结构尺寸,该风机已是当前最优选择。

常温(+25 ℃)下模块温度分布如图10所示。

图10中模块壳体上表面测点温度为59.8 ℃,风道散热齿底部测点温度为65.8 ℃。

高温工作(+55 ℃)时,模块散热环境最为严酷,仿真云图如图 11所示。

从仿真温度云图上看出,此时设计关心的功率管壳温为107 ℃。按功率管结温计算公式:

Tj=TC+Rjc·Pdiss

(2)

式中:Tj为计算结温(℃);Tc为功率管壳温(℃);Rjc为结壳热阻(℃/W);Pdiss为功率管热耗(W)。

从该功率管技术手册上查得其结壳热阻为1.27 ℃/W,许用结温为250 ℃,降额使用结温不高于200 ℃。求得功率管结温为164 ℃,满足降额使用的设计要求。

5 改进后功放模块常温热测试

模块调试完成后,进一步对散热性能进行了室温下的测试。温度测试采用1套安捷伦的34972A热电偶温度测试系统,由于模块结构所限,无法直接测量功率管壳体温度,测点位置选在图10所示的风道散热齿底面和模块上表面。模块输出功率由人工每隔50 s从功率计读取1次。搭建的热测试环境如图12所示。

模块测点温度和输出功率随时间变化曲线如图13所示。模块工作约半小时后达到热平衡,稳态下单端输出功率约104 W,满足设计要求。测点仿真温度和实测温度对比如表1所示。

表1 常温下仿真和测试结果对照表

从表1可看出,常温下实测温度略低于仿真温度,误差在5%左右。误差主要来源于模型简化、忽略辐射、热源简化和边界条件简化等原因[4]。误差幅值在工程研究可接受范围之内,表明建立的模块热仿真模型精度足够,从而采用该热模型分析的高温下模块温度分布是可信的,高温下功率管可以正常工作,满足设计要求。

6 结束语

数据链设备的功放模块热耗较大,末级功率管的散热问题尤为突出,是散热结构设计的重点。本文详细分析了影响某功放模块散热的主要因素,改进设计了一种间接强迫风冷方式的散热结构,建立了热仿真模型,分析了模块的常温、高温工作散热性能,经热测试摸底,散热能力达到设计要求。本文设计的间接强迫风冷结构散热性能良好,结构紧凑,且具有电磁屏蔽和良好的“三防”能力,对其它机载设备功放模块散热结构设计具有一定的借鉴意义。

[1] 余建祖.电子设备热设计及分析技术[M].北京:高等教育出版社,2002.

[2] 李波,李科群,俞丹海.Flotherm软件在电子设备热设计中的应用[J].电子机械工程,2008,24(3):11-13.

[3] 景莘慧.某功放模块的强迫风冷散热设计[J].电子机械工程,2005,21(5):19-21.

[4] 曹红,吕倩,韩宁.强迫风冷电子设备的热仿真与热测试数据对比分析[J].电讯技术,2008,48(7):109- 112.

DesignofForcedAirCoolingStructureforAmplifierModulewithHighPowerBasedonSimulation

LI Bing-qiang,LIU Xin-bo,FENG Xin-gang

(The 20th Institute of China Electronics Technology Group Corporation,Xi'an 710068,China)

The heating problem of power amplifier module of a certain data link equipment is more serious,and the thermal protection occurs in working at normal temperature.This paper analyzes the existing problems of the original heat dissipation structure of the power amplifier module and performs improvement design.In the design process,the thermal simulation software is used to assist the analysis,and the thermal simulation model is established,as well as the heat dissipation performance is analyzed in working at normal temperature and high temperature.Finally,the heat dissipation performance at normal temperature is tested,and the accuracy of the simulation model is verified,which shows that the improved project is effective and feasible.

power amplifier module;heat simulation;forced air cooling

2017-03-25

TN03

:A

:CN32-1413(2017)03-0099-05

10.16426/j.cnki.jcdzdk.2017.03.024