石灰石粉掺量对超高性能混凝土水化演变的影响

2017-07-26黄伟孙伟

黄 伟 孙 伟

(东南大学材料科学与工程学院, 南京 211189)

石灰石粉掺量对超高性能混凝土水化演变的影响

黄 伟 孙 伟

(东南大学材料科学与工程学院, 南京 211189)

为制备生态型超高性能混凝土,采用不同体积掺量的石灰石粉(34%,54%和74%)降低超高性能混凝土(UHPC)中的水泥和硅灰用量,并研究石灰石粉对UHPC的抗压强度发展和水化演变的影响.试验结果表明:由于水泥中只含有少量的C3A,石灰石粉在UHPC中几乎不参与化学反应,只作为一种惰性的填充材料;与传统配合比相比,掺加54%石灰石粉不仅能改善拌合物的工作性,还能提高混凝土的抗压强度,56 d时,UHPC的抗压强度由155 MPa提高至170 MPa;由于填料稀释效应,水泥的水化程度由39.0%提高至66.2%.研究发现,过高掺量的石灰石粉会降低体系中活性组分的含量,因此石灰石粉最优掺量的确定需要满足体系内水泥与水含量的平衡关系,符合水泥完全水化理论要求,确保UHPC体系中具有足够的水化产物能够胶结其他颗粒材料.

超高性能混凝土;石灰石粉;抗压强度;水化程度;最优掺量

超高性能混凝土(ultra-high performance concrete, UHPC)是一种新型的水泥基工程材料,具有超高的力学性能及良好的耐久性能.在UHPC中掺入适量的钢纤维(体积掺量大于等于4%),可以制备出应变硬化型的超高性能纤维增强混凝土(ultra-high performance fibre reinforced concrete, UHPFRC). UHPFRC具有超高的抗拉性能以及应变硬化性能,其抗压强度大于 150 MPa,抗拉强度大于 8 MPa,应变硬化大于0.15%[1].

UHPC的应用前景非常广泛,不仅可以应用于一些新型特殊的工程构件中[2-3],而且可以作为一种修复材料,对基础工程进行维护与加固[1,4].虽然UHPC的应用潜力非常巨大,但是由于受到多种因素的限制,其在实际工程中的应用尚未大规模普及,其中UHPC超高的生产成本是最主要的原因之一.传统UHPC配合比中含有大量的水泥、硅灰、减水剂和钢纤维等组分,水泥含量通常为1 100~1 300 kg/m3,硅灰含量为200~350 kg/m3[5-7].如此大掺量的水泥和硅灰不仅增加了UHPC的生产成本,还显著增加了CO2排放量,不利于可持续发展.

由于UHPC的水胶比非常低(0.14~0.19),因此水泥的水化程度仅为30%~40%[8],硅灰的反应程度也仅在30%左右[5,9-10],这意味着混凝土内还含有大量未水化的水泥熟料和未反应的硅灰颗粒,这些价格昂贵的颗粒在UHPC中仅仅作为一种填充材料,极大地浪费了资源.因此,从经济和环保的角度,有必要降低传统UHPC配合比中水泥和硅灰的用量,制备低成本的生态型UHPC.

石灰石粉是一种常见的天然矿物掺合料,已经广泛应用于普通混凝土中[11-13],并且逐步应用于超高性能混凝土UHPC的设计中.Denarié[14]使用石灰石粉(D50=10.5 μm)取代CEMTEC-multiscale®(一种商业化UHPC)配合比中50%的水泥,并研究其对UHPC的力学性质和耐久性能的影响.流动度试验发现,掺加石灰石粉能够显著改善UHPC的工作性;力学试验发现,石灰石粉取代水泥能够维持UHPC的拉伸力学性能.该UHPC目前已经作为桥面铺装材料等运用于维修工程中[14].Habert等[4]使用全寿命分析方法评估了不同的桥面修复方案对环境资源的影响,研究表明,与其他解决方案相比,用石灰石粉(D50=8 μm)取代UHPC中50%的水泥,能显著降低温室气体的排放量.Yu等[15]利用颗粒堆积模型设计了含有石灰石粉(D50=10 μm)的UHPC,结果显示石灰石粉取代30%的水泥,水泥含量可以降低至612.4 kg/m3,并且能够改善UHPC的工作性,在28 d常温的水养护下,UHPC(钢纤维体积分数为2.5%)的抗压和抗折强度分别达到了150和30 MPa.

上述研究表明,石灰石粉是一种理想的矿物掺合料,但目前仍然缺乏关于确定石灰石粉在UHPC中的最优掺量,以及石灰石粉对UHPC的水泥水化演变影响的研究报告.因此,本文将系统研究不同掺量的石灰石粉对UHPC的水泥水化演变的影响,并探讨石灰石粉最优掺量的确定.

1 实验

1.1 原材料

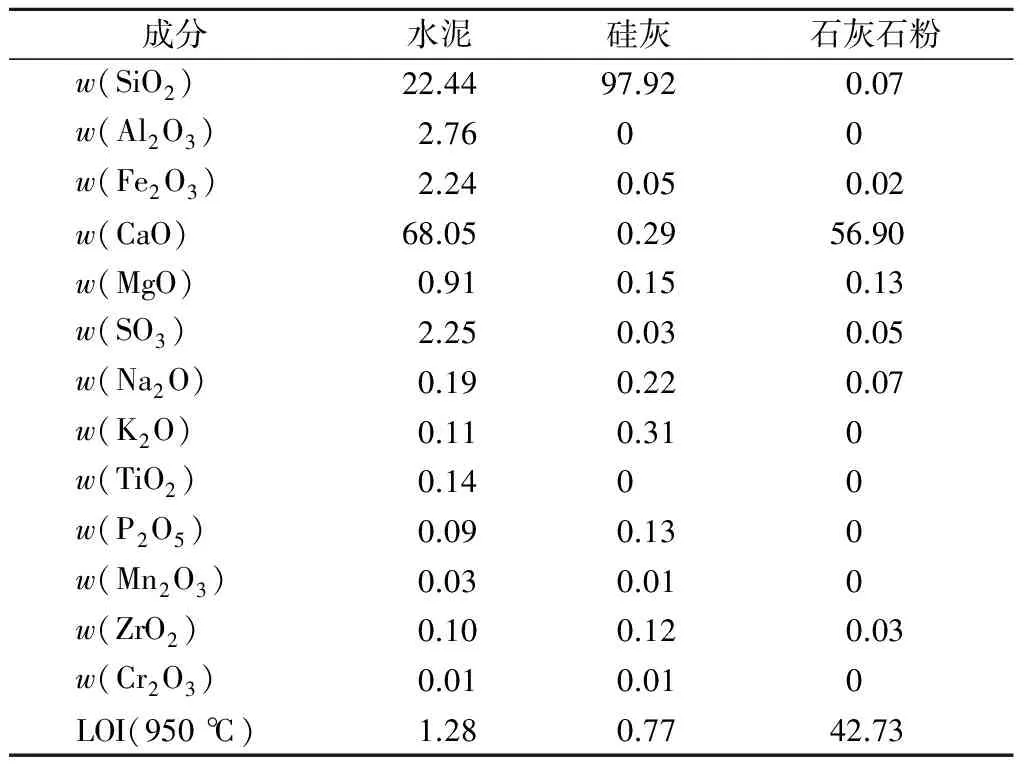

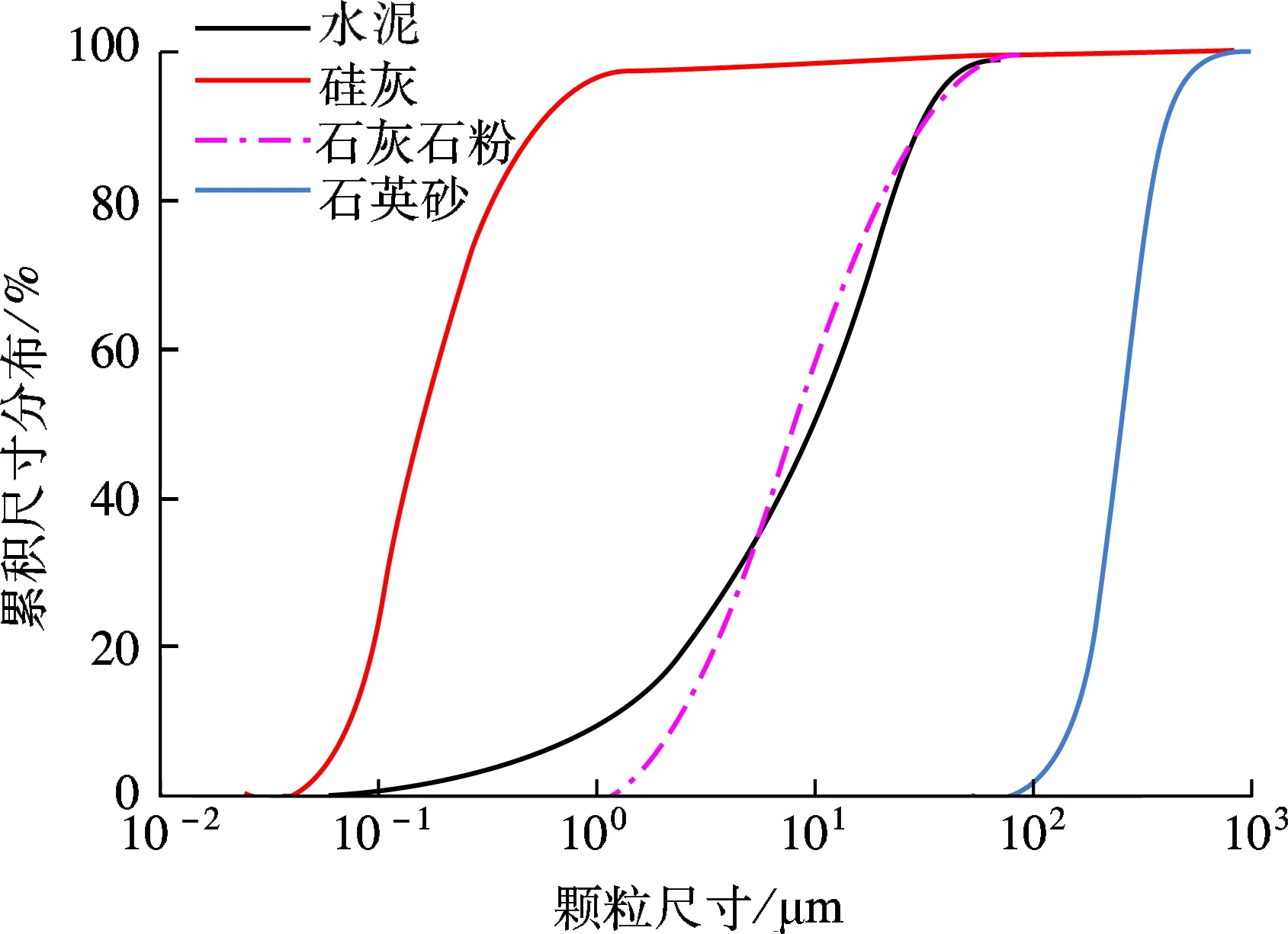

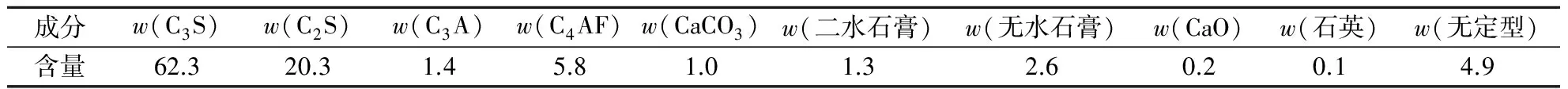

原材料包括:拉法基公司生产的CEM I 52.5 N硅酸盐水泥,其密度和BET比表面积分别为3 150 kg/m3和0.94 m2/g;埃肯971-U级硅灰,其密度和BET比表面积分别为2 200 kg/m3和21.36 m2/g,主要成分为无定型的SiO2,质量分数99.3%;OMYA公司生产的Betocarb HP-OG石灰石粉,其密度和BET比表面积分别为2 700 kg/m3和0.80 m2/g,主要成分为CaCO3,质量分数97.6%;密度为2 680 kg/m3的石英砂.原材料的化学成分如表1所示,其中水泥的主要矿物成分如表2所示.原材料的颗粒粒径分布如图1所示.

表1 原材料的化学成分分析 %

图1 原材料的颗粒粒径分布

1.2 配合比

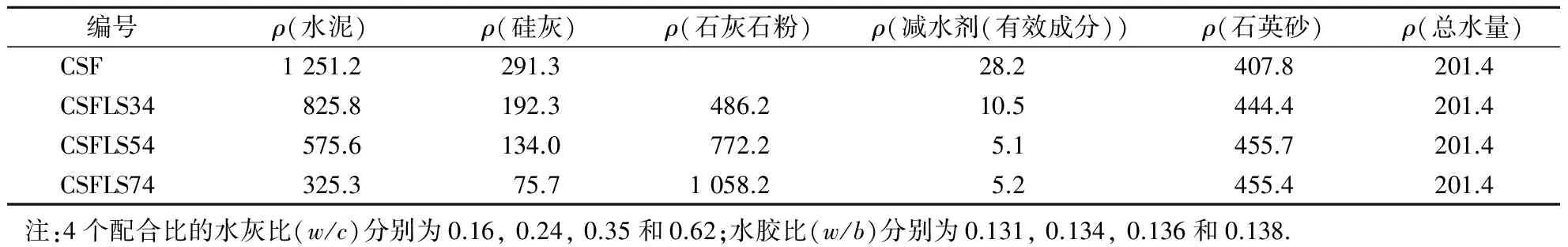

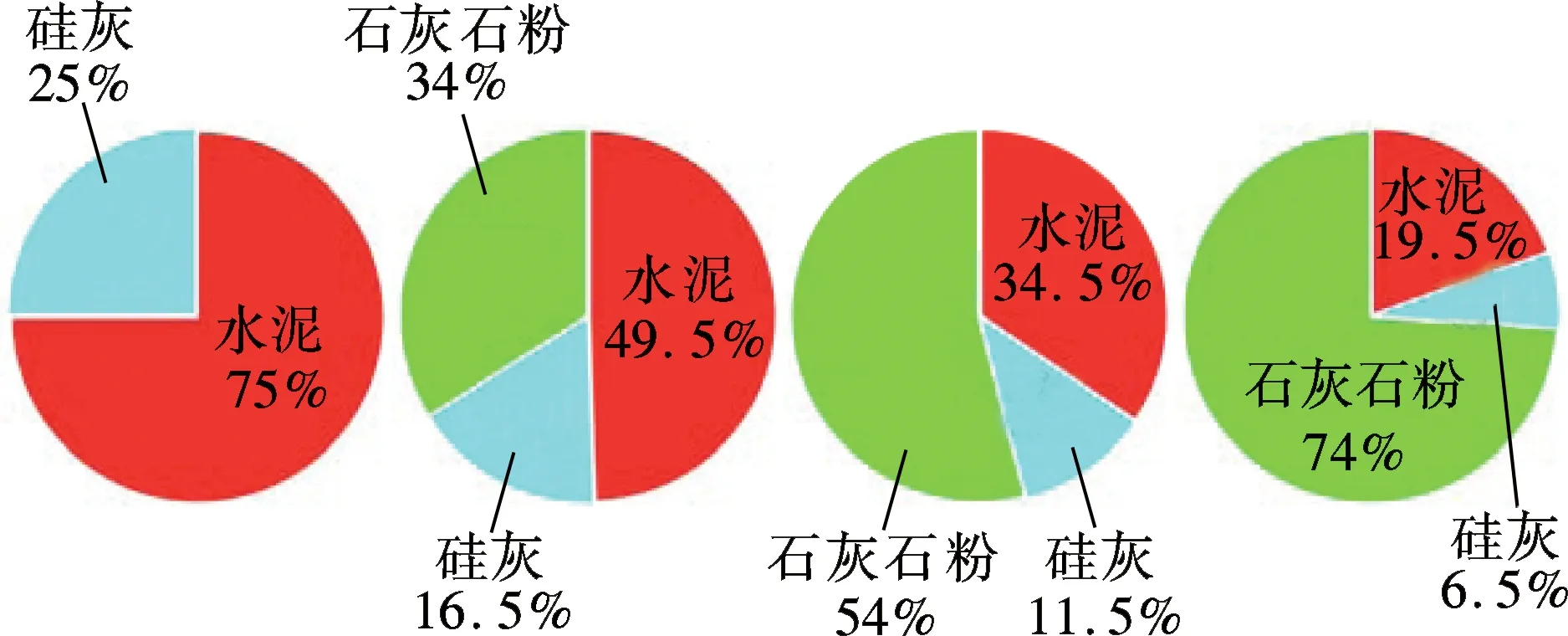

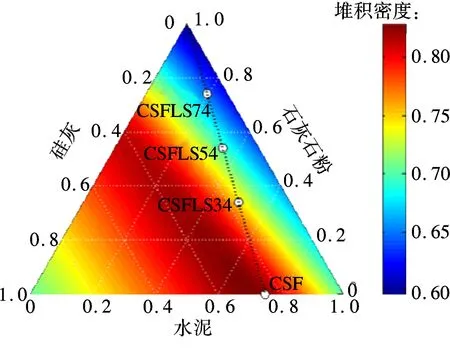

试验配合比见表3,其中CSF代表传统型UHPC.胶凝材料的总体积与总用水量分别设计为固定值, 硅灰与水泥的体积比固定为1∶3. 石灰石粉体积掺量分别为胶凝材料总量的0, 34%, 54%和74%(见图2).随着水泥含量的减少,硅灰含量也不断降低.使用BASF公司生产的高效减水剂GLENIUM®SKY 561来调节混凝土的工作性,其中固含量为25%,试验测得的扩展度分别为179, 360, 378, 444 mm,测试方法见文献[14].

表2 水泥的主要矿物组成分析 %

表3 UHPC配合比 kg/m3

图2 胶凝材料组分的体积分数示意图

1.3 试验方法

试验测试环境温度为20 ℃.首先将所有胶凝材料和石英砂低速(61.5 r/min)搅拌3 min,之后缓慢加入水和减水剂的混合液,待粉体材料开始变成准液态时,高速(123 r/mim)搅拌2 min,最后低速搅拌1 min.砂浆试件浇筑采用40 mm×40 mm×160 mm的试模,密封养护.净浆试件成型于圆柱形的熟料瓶(直径34 mm,高50 mm)内,轻微敲击外壁去除瓶内残余的气泡,并覆盖薄膜盖紧盖子密封养护.当水化至一定龄期时,将净浆样品切成厚度为2~3 mm的薄片放置于异丙醇溶液中终止水化,24 h内更新溶液一次,7 d之后将样品取出,放置于真空干燥器内至少2 d,除去样品中残余的有机溶剂.处理后的薄片可作微观试验使用.

在相应的测试龄期(1,3,7,14,28,56 d),将棱柱体砂浆试件切成立方体试件(40 mm×40 mm×40 mm)进行抗压强度测试,试验仪器为Walter+Bai公司生产,加载速率为1.5 kN/s,试验值取6个测试值的平均值.

水化热测试采用等温量热仪TAM Air,试验温度为20 ℃,测试时间为28 d.取10 g左右的浆体快速放入玻璃瓶底部,然后密封.将测试瓶放入量热仪的测试通道,参考样放入另一个通道中.

水化产物物相分析通过X射线衍射法测试,试验样品为刚切下来的薄片(不经过终止水化处理),以TiO2为标准样,采用外标法进行测试.实验结果通过Rietveld方法定量分析.试验使用仪器为PANalytical X’Pert Pro MPD衍射仪,工作电流为40 mA,电压为45 kV,X射线源为CuKα(λ=0.154 nm),探测器为X’Celerator.测试扫描角度范围2θ=5~65°,步宽为0.016 7°,步长为30 s,一次测试总时间约为15 min.

热重分析仪器为Mettler Toledo TGA/SDTA 851e,测试范围为30~950 ℃,升温速率为10 ℃/min,N2气流为30 mL/min.取一片水化终止的薄片,破碎并研磨成粉末状(< 100 μm),取50 mg左右的粉末样品放入150 μL的铝制坩埚,加上盖子防止碳化现象发生.

微观电镜图片分析采用FEI Quanta 200型扫面电子显微镜,电子束来源为钨灯丝,真空条件为5×10-5Pa.能谱分析EDS探测器型号为Bruker AXS XFlash Detector 4030,工作电压为15 kV,工作距离为12.5 mm,铜片为参照样.取一片水化终止的薄片,首先在1 200目的砂纸上预打磨,然后将样品浸置于环氧树脂(EPO-TEK®301)中,待其硬化.之后在抛光机(STRUERS)上进行抛光处理,抛光液为金刚石悬浮液(STRUERS DP-Spray M),打磨至1 μm,直到样品表面光滑平整,最后在异丙醇溶液中使用超声波清洗,保存在真空干燥器中.试验前,进行喷碳处理.

2 结果与分析

2.1 抗压强度

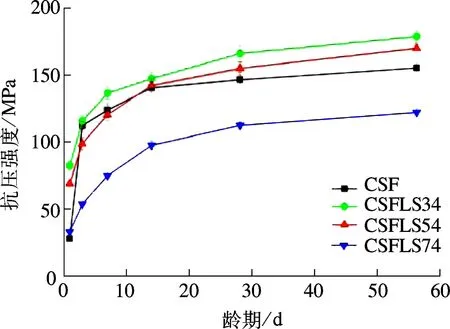

图3为不同石灰石粉掺量下,UHPC的抗压强度随着水化龄期的变化规律.由图可看出,与其他配合比相比,试样CSFLS74在整个水化龄期内抗压强度值较小,在56 d龄期时,抗压强度值仅为122.5 MPa.与CSFLS34和CSFLS54相比,传统配合比CSF 1 d时的抗压强度较低,这是由于该配合比中含量较高的减水剂所引起的缓凝作用造成的,但3 d之后该作用几乎消失,3个配合比呈现类似的强度发展规律.其中,CSFLS34的强度发展最为迅速,且抗压强度值在整个龄期内最高.3~14 d内,CSFLS54强度发展稍弱于传统配合比CSF,但14 d之后,强度发展仍然快速增长,并且强于CSF.当龄期为14 d时,CSF,CSFLS34和CSFLS54的抗压强度值都几乎接近150 MPa.该试验所测样品均为不掺钢纤维的UHPC,且养护方式为密封养护.56 d时,这3个试样的抗压强度值均在155~180 MPa范围内,其中CSFLS54的强度为170 MPa.

图3 UHPC的抗压强度随时间变化图

由图3可知,当石灰石粉体积掺量不超过54%时,与传统配合比相比,UHPC基体的抗压强度不仅没有损失,还得到明显的提高,然而过高的掺量却显著降低了UHPC的抗压强度.因此,本文中石灰石粉最佳体积掺量为54%.

2.2 水化热演变

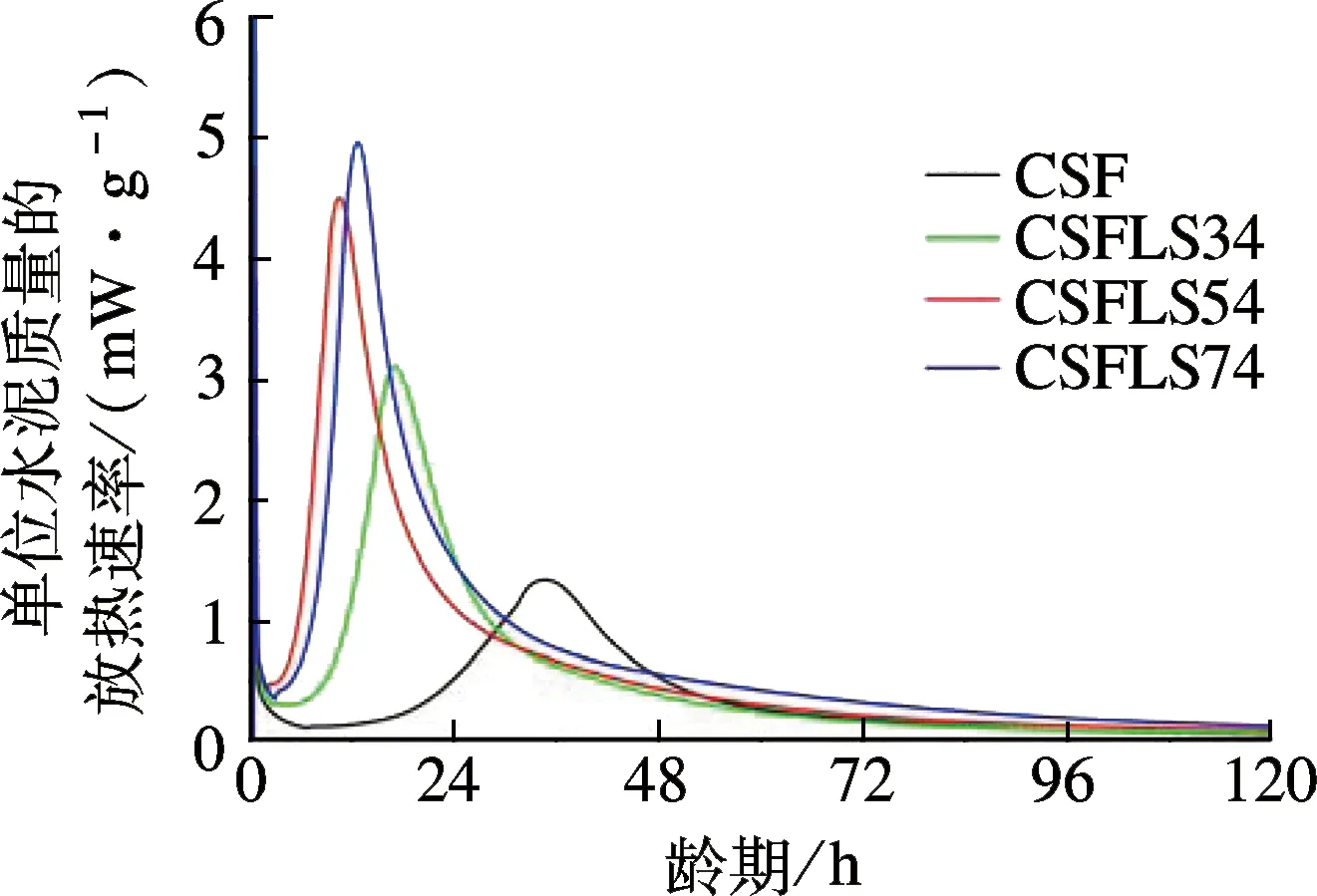

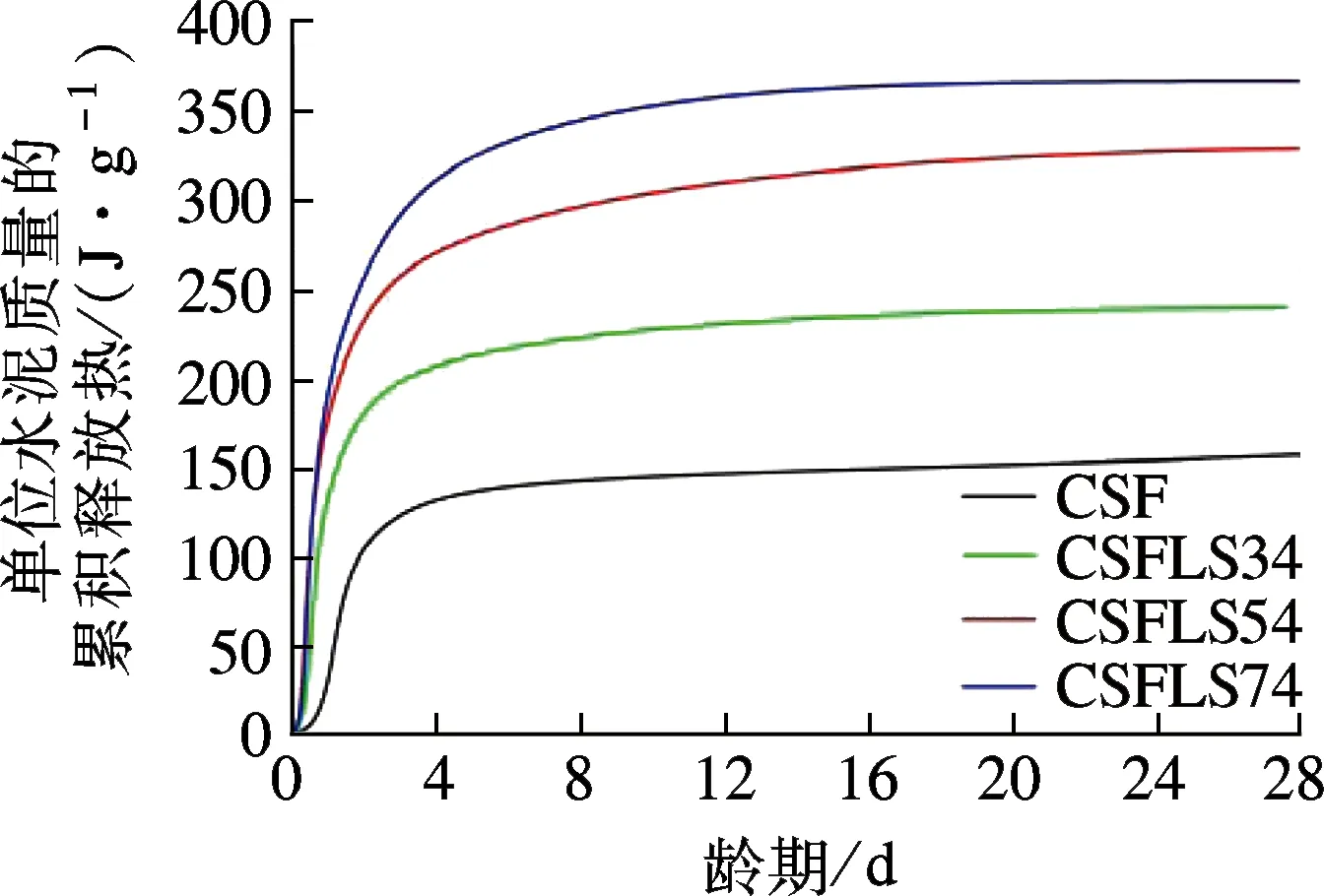

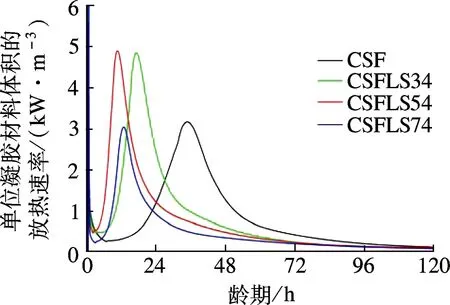

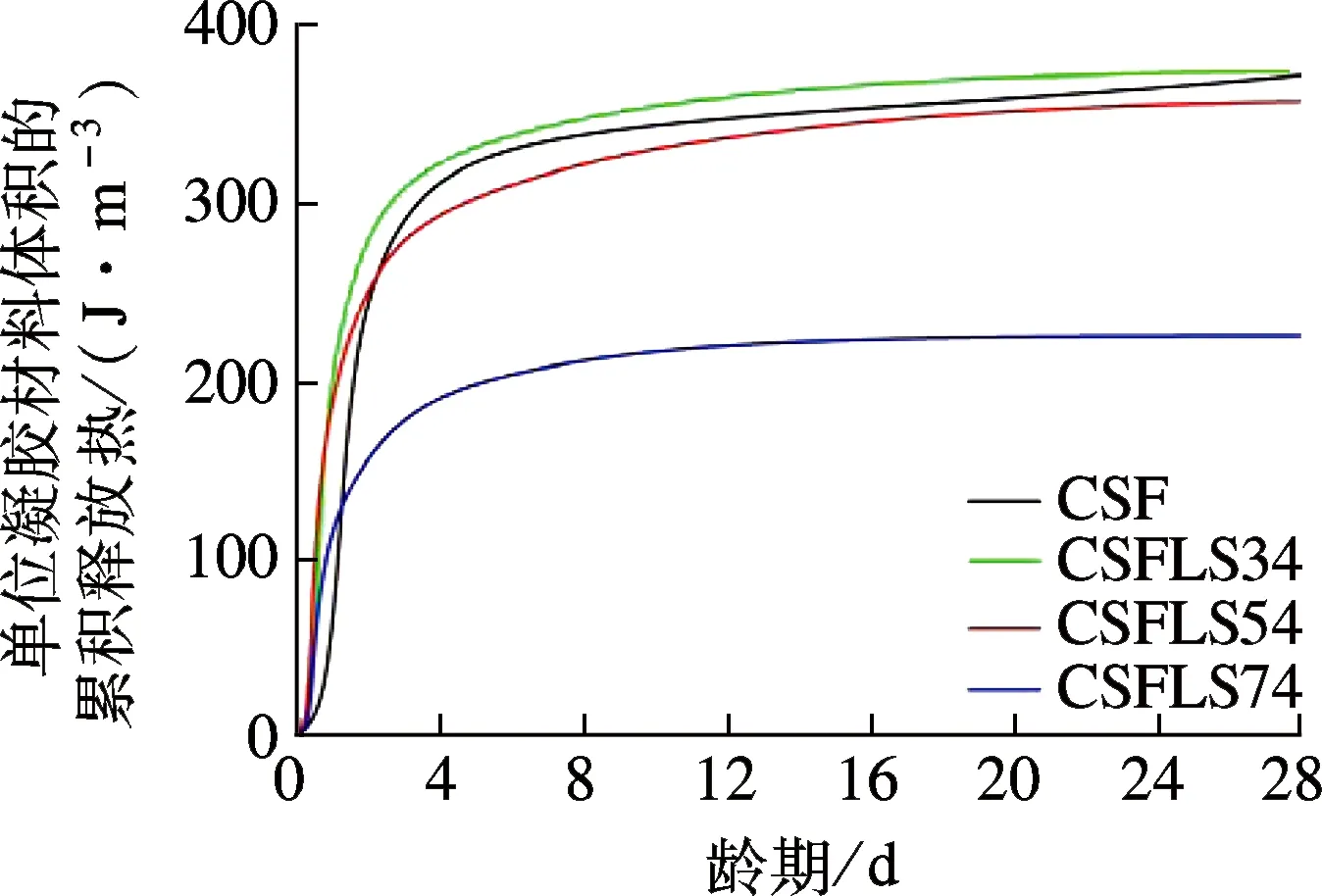

图4为UHPC的水化热演变规律图.由图4(a)和(b)可知,UHPC的水化过程主要发生在前3 d内.由于CSF含有较高掺量的减水剂,显著延缓了水泥的水化.随着石灰石粉掺量的增加,水化热加速期的斜率(反映水化产物的生成速率)逐渐增加(见图4(a)),这是由于石灰石粉表面具有特殊的表面结构[16],能够作为C-S-H沉淀生成的模板,形成较多的结晶点,有助于C-S-H的生长.然而,图4显示54%的掺量为饱和掺量点,过多的石灰石粉(如74%)并不能进一步加速水化产物的生长.由图4(b)可看出,单位水泥质量的累积释放热随着石灰石粉掺量的增加而增加,这是由于大量的水泥被石灰石粉取代,意味着更多的水分参与了水泥水化,并能提供更多的空间,即颗粒的填料效应作用.

然而,由于本文中各个配合比中胶凝材料的总体积保持一致,因此从胶凝材料体积角度可明显看出,CSF,CSFLS34和CSFLS54累积释放热非常相近,CSFLS74释放热最低,如图4(c)和(d)所示.在水化前24 h内,除CSF受到水化缓凝的影响外,CSFLS74的释放热速率明显小于其他2组,见图4(c).而且,该趋势与UHPC基体抗压强度的发展规律相类似.

(a) 单位水泥质量的放热速率

(b) 单位水泥质量的累积释放热

(c) 单位胶凝材料体积的放热速率

(d) 单位胶凝材料体积的累积释放热

2.3 水化产物分析

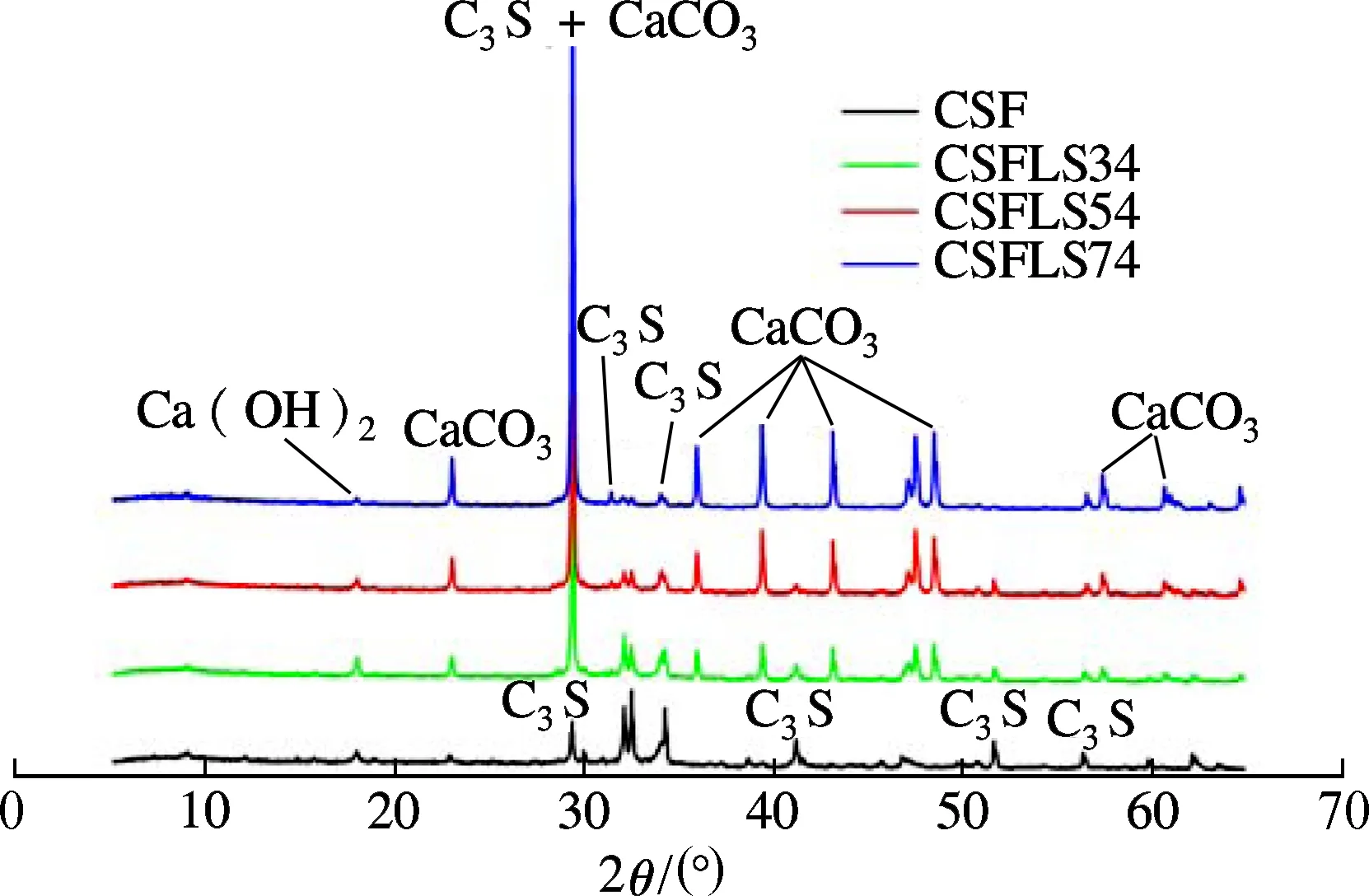

图5为水化龄期28 d时UHPC的X射线衍射图.由图可知,水化之后UHPC的主要物相是水泥熟料和CaCO3,以及少量的Ca(OH)2和AFt.随着石灰石粉掺量的增加,C3S等熟料颗粒物相峰越来越弱,而CaCO3峰越来越明显.在XRD衍射图中,并没有发现任何AFm物相(单硫型硫铝酸钙AFm-Ms 9.75°、半碳型碳铝酸钙AFm-Hc 10.75°和单碳型碳铝酸钙AFm-Mc 11.5°)[11,17],这是由于:所使用的水泥中C3A的含量非常低(见表1),能够产生的AFm相非常少;AFm物相结晶度较差,特别是在大掺量石灰石粉的稀释作用下,AFm峰值更不明显.同样地,钙矾石与C4AF相的衍射峰也随着石灰石掺量的增加越来越不明显.

(a) 全角度XRD图谱

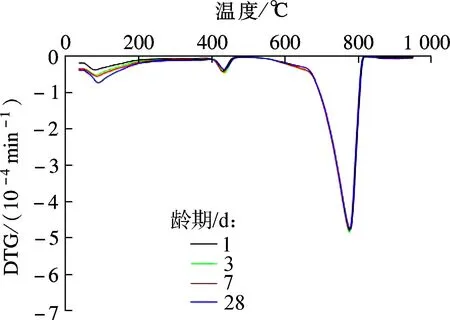

图6为UHPC的微分热重分析图.由图6(a)可知,CaCO3分解的吸热峰(500~800 ℃)随着石灰石掺量的增加而变得越来越明显,C-S-H和AFt/AFm混合相(20~400 ℃)也相应地增加.然而,对于同一个配合比,例如CSFLS54,随着水化龄期的增长,CaCO3吸热峰几乎不发生任何变化,见图6(b),这意味着石灰石粉在UHPC体系中几乎不产生任何化学反应,这与XRD试验结果相一致.

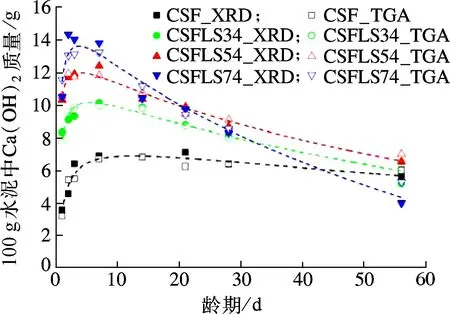

2.4 氢氧化钙

图7为UHPC内单位质量水泥中Ca(OH)2含量随着龄期发展的演变规律图,图中同时对比了XRD和TGA分析试验结果,试验表明2种不同方法测得的试验结果具有较好的一致性.试验还发现,在水化初期,Ca(OH)2含量随着石灰石粉掺量的增加而增加,这是由于石灰石粉颗粒的填料效应稀释了水泥的含量,提高了有效的水灰比w/c,这与之前水泥水化热试验结果相一致.约4 d后,由于硅灰的火山灰反应,Ca(OH)2逐渐被硅灰所消耗,所有样品中Ca(OH)2的含量都呈现下降趋势.另外,由于硅灰与水泥之间的比例是固定不变的,因此石灰石粉的稀释作用也加速了硅灰的火山灰反应,进而提高了Ca(OH)2消耗速率.

(a) 28 d时4组UHPC的热重分析图

(b) 不同龄期时CSFLS54的热重分析图

图7 氢氧化钙含量的演变图

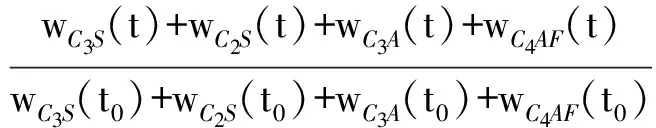

2.5 水泥水化程度

图8为水泥水化程度(α)的演变规律图,其中物相含量是通过XRD-Rietveld试验分析得到,α含量的计算公式如下:

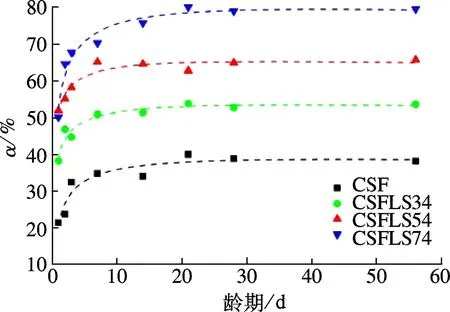

图8 水泥水化程度演变规律图

由图8可知,水泥水化程度在前7 d内快速增加,之后逐渐减小甚至几乎不变.当水化龄期为56 d 时,CSF,CSFLS34,CSFLS54和CSFLS74的水化程度分别为39.0%,54.2%,66.2%和79.8%,这是由于石灰石粉颗粒的填料稀释作用.因此,用石灰石粉取代传统UHPC配合比中的水泥,能够有效地提高水泥的有效利用率.

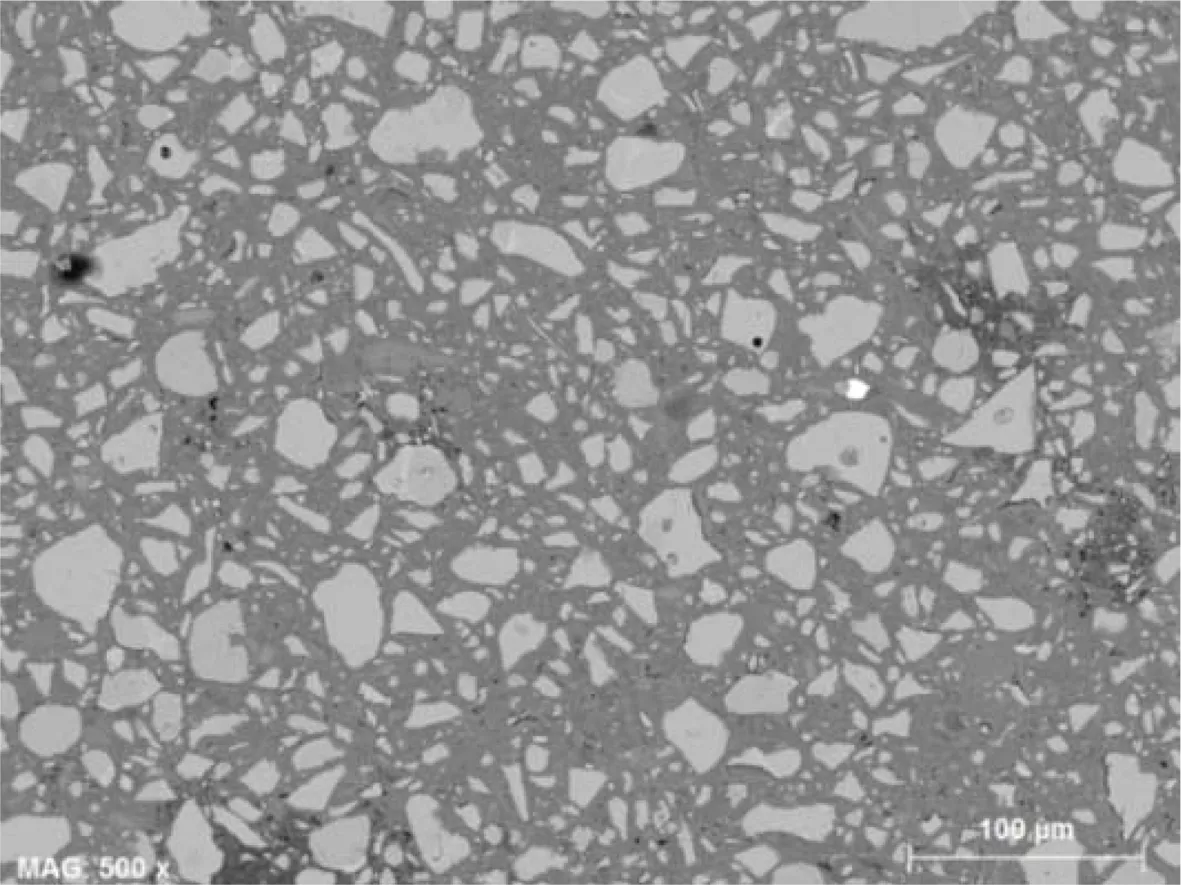

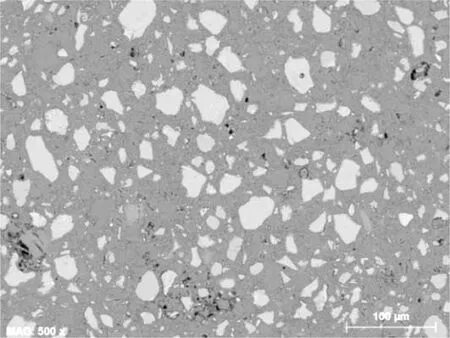

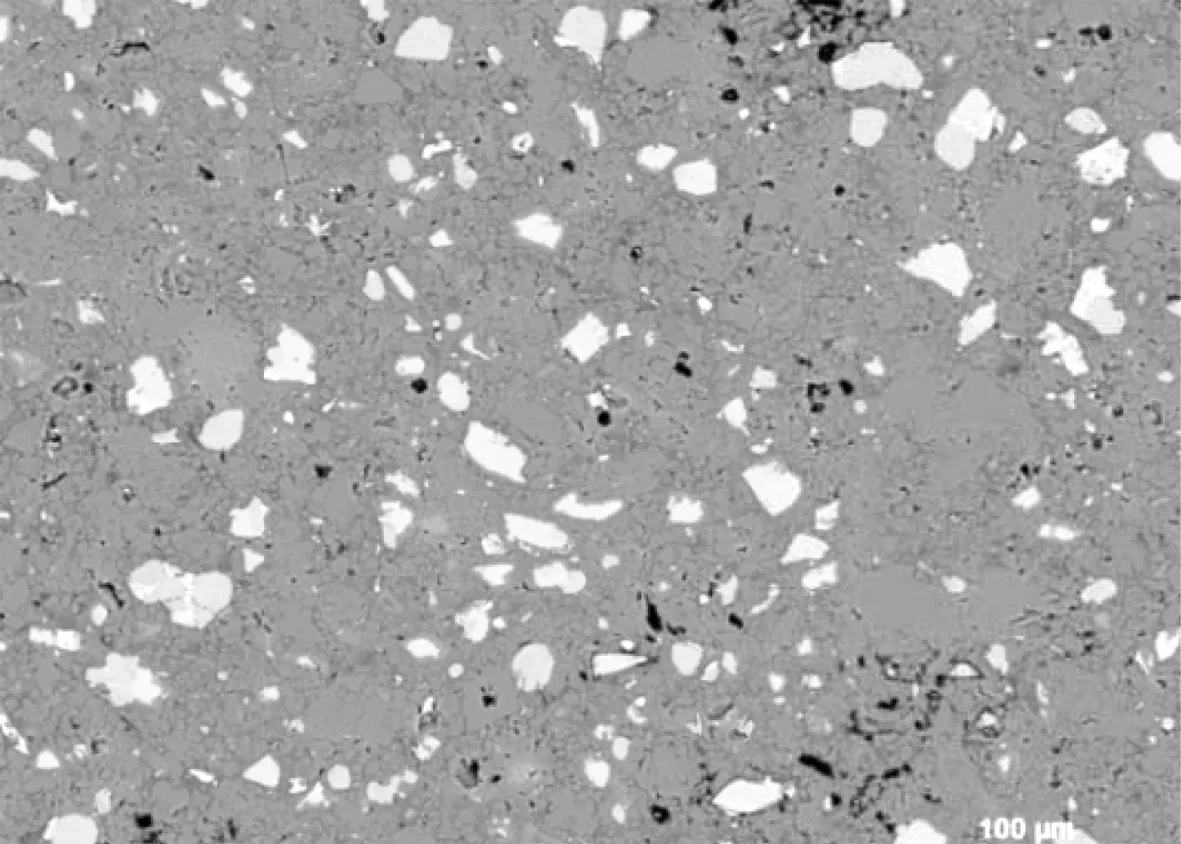

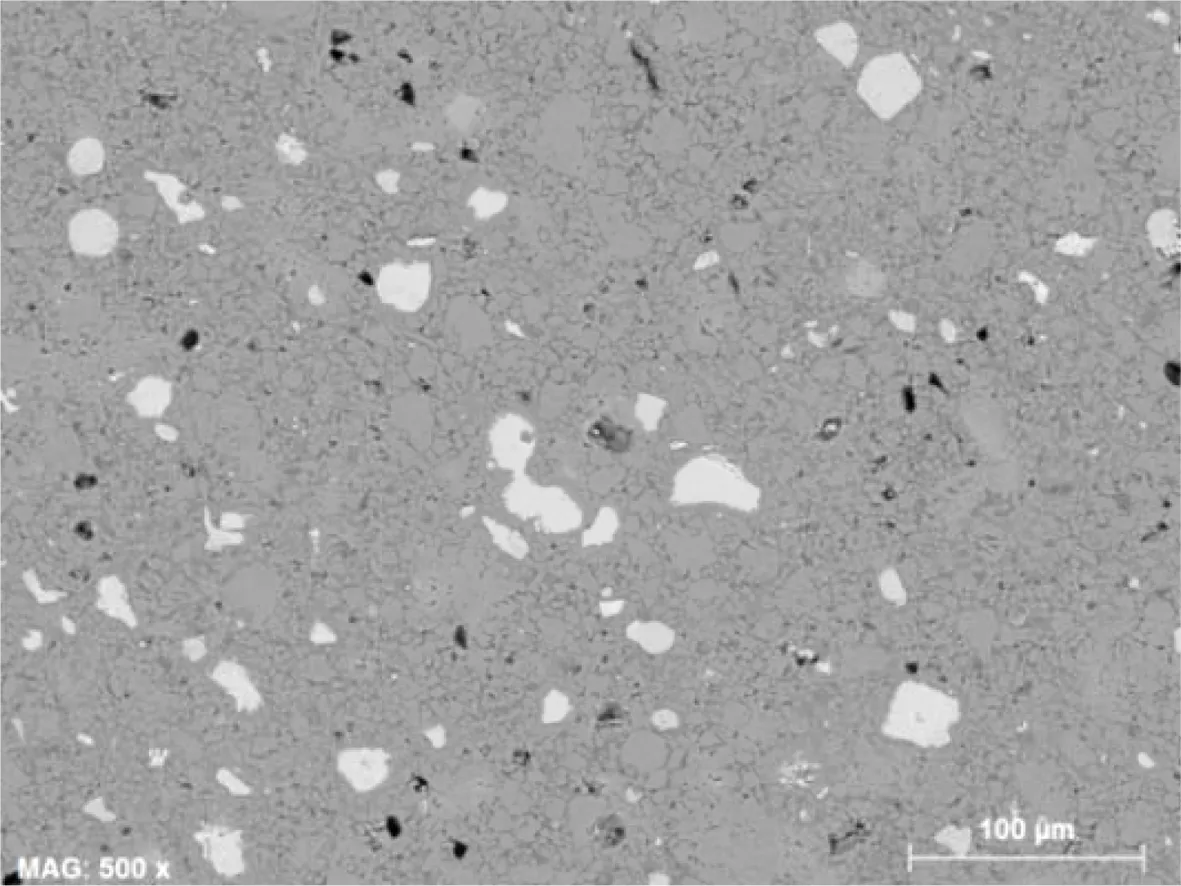

2.6 BSE电镜图片分析

图9分别对比了4组基体28 d时的BSE电镜图片,图中较亮的部分是未水化的水泥颗粒,灰色的颗粒是石灰石粉,黑色的是基体内部的孔洞,剩余的部分是水化产物C-S-H和硅灰的混合物.由图可看出,除残余气泡留下的孔洞外,UHPC基体非常密实.通过对比4幅图片,可清晰地看出石灰石粉能够显著降低UHPC中的水泥含量,在水化后期,UHPC基体内仍然还有未水化的熟料颗粒,即使对于大掺量石灰石的CSFLS74也是如此.

3 讨论

UHPC的传统设计方法需要对胶凝材料的颗粒进行级配优化[15,18-20],良好的级配有益于抗压强度的发展.然而本文中,随着石灰石粉掺量的逐渐增加,UHPC的颗粒堆积密度却逐渐降低,如图10所示.结合图3可知,当石灰石粉掺量不超过54%时,颗粒堆积密度的变化对UHPC的抗压强度发展没有产生明显的影响.

试验结果表明,CSFLS74的强度发展最为缓慢,与其他配合比相比,其强度发展不足是由于体系内缺少足够的活性组分,即水泥和硅灰,无法生成足够的水化产物去填充体系内的孔隙.然而,对于其他几组配合比,最终强度发展的限制是由于体系内供给水化产物生长的空间不断减小.因此, 石灰石粉的最佳掺量设计需要进一步研究.

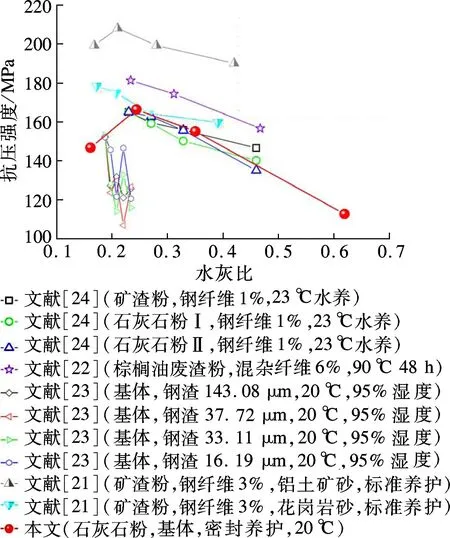

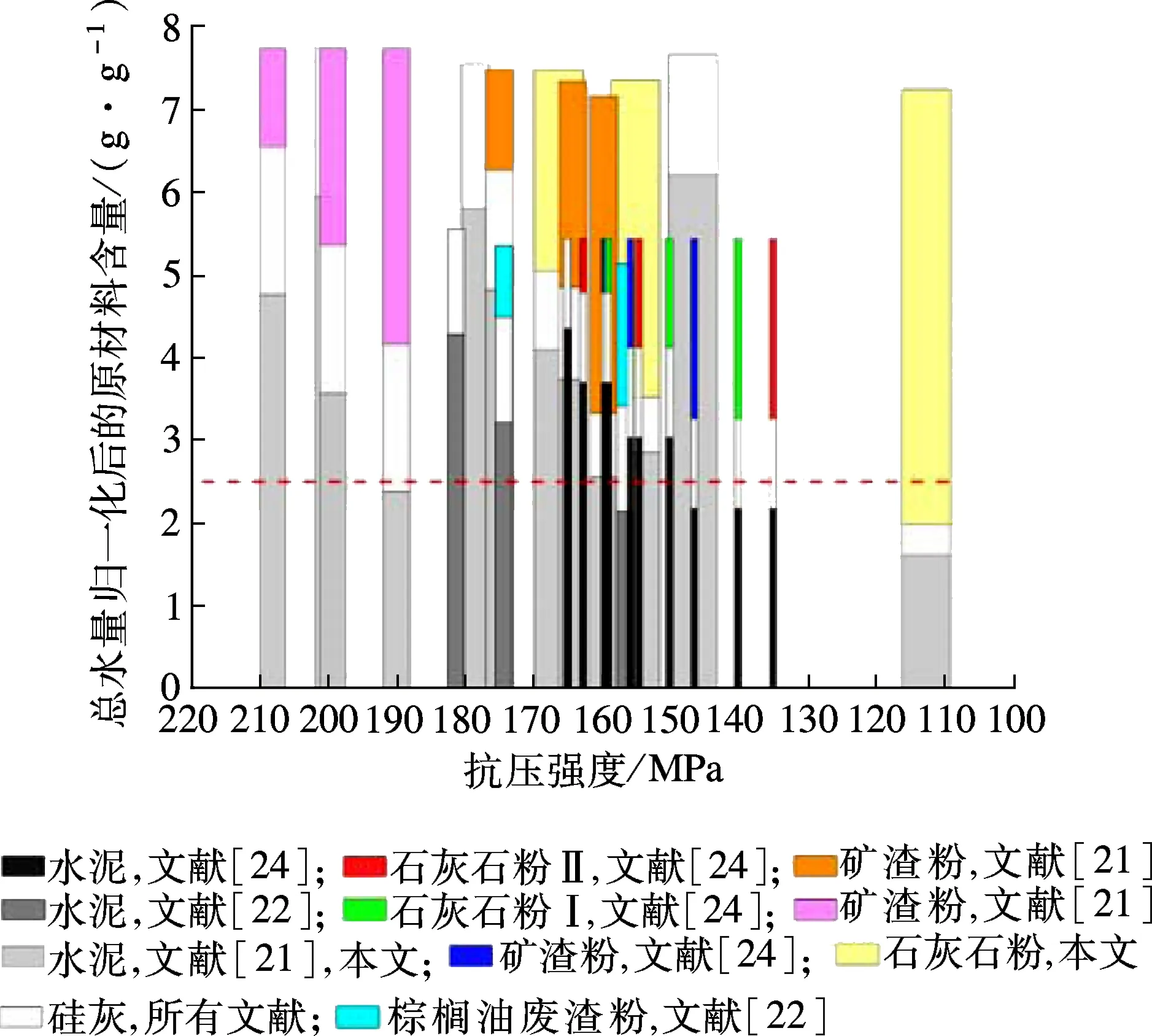

为了更好地确定石灰石粉的最优掺量,将本次试验数据与文献中关于矿物掺合料逐渐取代UHPC中水泥的试验结果进行了对比[21-24](见图11).UHPC的强度发展与许多因素有关,例如矿物掺合料细度、硅灰掺量、石英粉掺量、颗粒堆积状态、养护方法以及纤维的掺量等,但混凝土从最初的液体状态演变成具有一定强度的固体,本质上是由水泥与水化学作用生成的C-S-H等产物, 作为一种胶结材料将不同尺寸的颗粒材料胶结在一起的过程.在本研究中,由于石灰石粉掺量的逐渐增加,UHPC内水泥含量逐渐降低,并且有效水灰比随之提高,因此本文仅考虑有效水灰比和水泥含量对UHPC强度发展的影响.

(a) CSF

(b) CSFLS34

(c) CSFLS54

(d) CSFLS74

图10 水泥、硅灰和石灰石粉三元体系的颗粒堆积密度图

(a) 抗压强度与体系内有效水灰比的关系

(b) 抗压强度与体系内水泥含量的关系

由图11(a)可看出,矿物掺合料的不断取代使得体系内有效水灰比不断增加,28 d的抗压强度总体上呈现下降趋势.图中YazIcI等[21]测得的一组抗压强度远高于其他各组,这是由于其使用了高强度的铝土矿砂子(Bauxite).Aldahdooh等[22]使用了超细棕榈油废渣(UPOFA)取代水泥,但是试验设计中掺加了6%的混杂钢纤维,并且使用了热养护方法;Edwin等[23]使用了不同细度的铜渣取代UHPC中水泥,然而测得抗压强度下降速度远高于其他组,这或许是由于铜渣本身含有一些重金属组分(如Zn),影响了其中水泥的水化反应.由图可知,一般情况下,当体系内有效水灰比提高至0.45左右时,UHPC的抗压强度均能保持在140~160 MPa范围内.

为了方便不同文献试验数据的对比,将总用水量假设为1 g,依据各个配合比,计算出相应的水泥、硅灰和矿物掺合料的含量,见图11(b).部分配合比中矿物掺合料是依据质量比例替换水泥的,如文献[21,24],最终胶凝材料总质量不变;其他配合比是依据体积百分数替换水泥,如文献[21-22]以及本文,最终胶凝材料总质量略微改变;另外,有些配合比设计中,硅灰与水泥的比例是固定的,因此随着矿物掺合料取代量的增加而减少,如文献[21]及本文.通过图中大量试验数据的对比,可以发现,当UHPC体系内水泥质量降低至2.5 g左右时,UHPC的抗压强度均能保持在140~160 MPa,甚至更高(本文只列举28 d强度,当龄期延长时,强度会继续增加).而当水泥质量远小于2.5 g时,根据本文研究或其他研究者数据推断(文献[24]中假设取代量进一步增加),UHPC的抗压强度难以达到150 MPa.本文中,2.5 g水泥对应体系内水灰比为0.4.

根据本文的试验结果,可以计算出28 d时参与化学反应的水泥和水的比例,如图12所示,其中参与水化的水泥比例(即水化程度α)是通过XRD测得的;参与化学反应的水含量(即C-S-H凝胶、AFt/AFm和Ca(OH)2中的结合水)是通过热重TGA测得,测试方法见文献[25].由图可知,水化程度随着石灰石粉掺量的增加而增加,而参与反应的水的比例随着石灰石粉含量的增加而降低.图中R为28 d时参与化学反应的水泥与水的质量比例.由图可知,随着石灰石粉掺量的增加,w/c不断增加,R也随之增加,但增加幅度远小于w/c,这或许是填料效应的真实体现.

由于本研究中,所有配合比中具有相同的用水量(201.4 kg/m3),因此根据完全水化理论(水泥完全水化,所需要的w/c为0.38~0.40)[26-28],完全消耗这些用水所需要的水泥理论含量约为530 kg/m3(以w/c=0.38计算),如图12中红虚线所示.通过对比可发现,CSF,CSFLS34和CSFLS54中具有足够的水泥含量,且28 d时参与水化的水泥含量接近于理论值,但CSFLS74中所含有的水泥含量远小于理论值.因此,虽然CSFLS74具有最高的水化程度,但因其缺乏足够的水泥,水化产物的胶结性不足,导致其抗压强度发展能力较弱.

另外,虽然CSFLS74的水灰比高达0.62,但其水化程度仅有79.8%,并没有达到100%,这是由于:① 样品在制备搅拌过程中,部分水润湿了搅拌锅的内壁和叶片,损失了部分水;② 部分水可能参与了硅灰的化学反应;③ 通过试验发现,该配合比中C3S,C2S和C4AF在28 d时的反应程度分别为87.9%,51.2%和85.0%,因此C2S较低的反应程度制约了整体水泥的水化程度.由于熟料的矿物相的水化程度与反应体系内相对湿度密切相关,研究表明,当相对湿度小于90%时,C2S的水化速率会显著下降[29],甚至当相对湿度小于80%时,C2S会停止水化反应[30].

4 结论

1) 在传统UHPC配合比中,掺加54%(体积分数)的石灰石粉不仅能降低混凝土中的水泥含量,降低生产成本和CO2排放量,还能改善混凝土工作性,维持甚至提高混凝土的强度.

2) 由于填料稀释作用,水泥的水化程度从传统UHPC的39.0%提高到CSFLS54的66.2%.由于所使用的水泥只含有非常少量的C3A,石灰石粉几乎不参与任何化学反应.

3) 石灰石粉过高的掺量不仅会降低UHPC中的堆积密度,还会使得体系内缺乏足够的活性组分.其最优掺量的确定,需要确保体系内水泥与水的平衡关系,以保证孔隙结构中具有足够的水化产物能够胶结其他颗粒材料,体系中有效水灰比在0.4左右.

References)

[1]Brühwiler E, Denarié E. Rehabilitation and strengthening of concrete structures using ultra-high performance fibre reinforced concrete[J].StructuralEngineeringInternational, 2013, 23(4): 450-457. DOI:10.2749/101686613X13627347100437.

[2]Schmidt M. Sustainable building with ultra-high-performance concrete (UHPC)-coordinated research program in Germany[C]//3rdInternationalSymposiumonUHPCandNanotechnologyforHighPerformanceConstructionMaterials. Kassel, Germany, 2012: 17-25.

[3]Perry V H, Royce M. Innovative field-cast UHPC joints for precast bridge decks (side-by-side deck bulb-tees), Village of Lyons, New York: Design, prototyping, testing and construction[C]//Proceedingsof3rdFibInternationalCongressIncorporatingthePCIAnnualConventionandBridgeConference. New York, 2010:1054-1066.

[4]Habert G, Denarié E,ajna A, et al. Lowering the global warming impact of bridge rehabilitations by using ultra high performance fibre reinforced concretes[J].CementandConcreteComposites, 2013, 38: 1-11. DOI:10.1016/j.cemconcomp.2012.11.008.

[5]Kamyab M K. Autogenous shrinkage and hydration kinetics of SH-UHPFRC under moderate to low temperature curing conditions[D].Lausanne, Switzerland:cole Polytechnique Fédérale de Lausanne, 2013.

[6]Rossi P. Influence of fibre geometry and matrix maturity on the mechanical performance of ultra high-performance cement-based composites[J].CementandConcreteComposites, 2013, 37: 246-248. DOI:10.1016/j.cemconcomp.2012.08.005.

[7]Park S H, Kim D J, Ryu G S, et al. Tensile behavior of ultra high performance hybrid fiber reinforced concrete[J].CementandConcreteComposites, 2012, 34(2): 172-184. DOI:10.1016/j.cemconcomp.2011.09.009.

[8]Korpa A, Kowald T, Trettin R. Phase development in normal and ultra high performance cementitious systems by quantitative X-ray analysis and thermo analytical methods[J].CementandConcreteResearch, 2009, 39(2): 69-76. DOI: 10.1016/j.cemconres.2008.11.003.

[9]Habel K, Viviani M, Denarié E, et al. Development of the mechanical properties of an ultra-high performance fiber reinforced concrete (UHPFRC)[J].CementandConcreteResearch, 2006,36(7): 1362-1370. DOI:10.1016/j.cemconres.2006.03.009.

[10]KamenA. Comportement au jeunege et différé d’un BFUP écrouissant sous les effets thermomécaniques[D]. Lausanne, Switzerland: École Polytechnique Fédérale de Lausanne, 2007.

[11]Lothenbach B, Le Saout G, Gallucci E, et al. Influence of limestone on the hydration of Portland cements[J].CementandConcreteResearch, 2008, 38(6): 848-860. DOI:10.1016/j.cemconres.2008.01.002.

[12]Torres S M, Lynsdale C J, Swamy R N, et al. Microstructure of 5-year-old mortars containing limestone filler damaged by thaumasite[J].CementandConcreteResearch, 2006, 36(2): 384-394. DOI:10.1016/j.cemconres.2005.02.007.

[13]Antoni M, Rossen J, Martirena F, et al. Cement substitution by a combination of metakaolin and limestone[J].CementandConcreteResearch, 2012, 42(12): 1579-1589. DOI:10.1016/j.cemconres.2012.09.006.

[14]Denarié E. Recommendations for the tailoring of UHPFRC recipes for rehabilitation, Deliverable ARCHES D06[R]. Lausanne, Switzerland: École Polytechnique Fédérale de Lausanne2009.

[15]Yu R, Spiesz P, Brouwers H J H, Mix design and properties assessment of ultra high performance fibre reinforced concrete (UHPFRC)[J].CementandConcreteResearch, 2014,56: 29-39. DOI:10.1016/j.cemconres.2013.11.002.

[16]Berodier E, Scrivener K. Understanding the filler effect on the nucleation and growth of C-S-H[J].JournaloftheAmericanCeramicSociety, 2014, 97(12): 3764-3773. DOI:10.1111/jace.13177.

[17]Kocaba V. Development and evaluation of methods to follow microstructural development of cementitious systems including slags[D]. Lausanne, Switzerland:École Polytechnique Fédérale de Lausanne, 2009.

[18]de Larrard F.Concretemixtureproportioning:Ascientificapproach[M]. London: E& FN Spon, 1999: 1-73.

[19]Brouwers H J H, Radix H J. Self-compacting concrete: Theoretical and experimental study[J].CementandConcreteResearch, 2005, 35(11): 2116-2136. DOI:10.1016/j.cemconres.2005.06.002.

[20]Yu R, Spiesz P, Brouwers H J H. Development of an eco-friendly ultra-high performance concrete (UHPC) with efficient cement and mineral admixtures uses[J].CementandConcreteComposites, 2015, 55: 383-394. DOI:10.1016/j.cemconcomp.2014.09.024.

[22]Aldahdooh M A A, Muhamad B N, Megat J M A. Development of green ultra-high performance fiber reinforced concrete containing ultrafine palm oil fuel ash[J].ConstructionandBuildingMaterials, 2013, 48: 379-389. DOI:10.1016/j.conbuildmat.2013.07.007.

[23]Edwin R S, De Schepper M, Gruyaert E, et al. Effect of secondary copper slag as cementitious material in ultra-high performance mortar[J].ConstructionandBuildingMaterials, 2016, 119: 31-44. DOI:10.1016/j.conbuildmat.2016.05.007.

[24]Kim H, Koh T, Pyo S. Enhancing flowability and sustainability of ultra high performance concrete incorporating high replacement levels of industrial slags[J].ConstructionandBuildingMaterials, 2016, 123: 153-160. DOI:10.1016/j.conbuildmat.2016.06.134.

[25]Huang W, Kazemi-Kamyab H, Sun W, et al. Effect of cement substitution by limestone on the hydration and microstructural development of ultra-high performance concrete (UHPC)[J].CementandConcreteComposites, 2017, 77: 86-101. DOI:10.1016/j.cemconcomp.2016.12.009.

[26]Jensen O M, Hansen P F. Water-entrained cement-based materials: Ⅰ. Principles and theoretical background[J].CementandConcreteResearch, 2001,31(4): 647-654. DOI: 10.1016/S0008-8846(01)00463-X.

[27]Powers T C. Physical properties of cement paste[C]//ProceedingsoftheFourthInternationalSymposiumontheChemistryofCement. Washington, DC, USA, 1960: 577-613.

[28]Powers T C, Brownyard T L. Studies of the physical properties of hardened portland cement paste[J].JournalProceedings, 1946,43(9):101-132.

[29]Jensen O M, Hansen P F, Lachowski E E, et al. Clinker mineral hydration at reduced relative humidities[J].CementandConcreteResearch, 1999,29(9): 1505-1512. DOI: 10.1016/S0008-8846(99)00132-5.

[30]Flatt R J, Scherer G W, Bullard J W. Why alite stops hydrating below 80% relative humidity[J].CementandConcreteResearch, 2011,41(9): 987-992. DOI: 10.1016/j.cemconres.2011.06.001.

Effects of limestone addition on hydration development of ultra-high performance concrete

Huang Wei Sun Wei

(School of Material Science and Engineering, Southeast University, Nanjing 211189, China)

The ecological ultra high performance concretes (UHPCs) with less amount of cement and silica fume were prepared by adding different levels of limestone (34%, 54% and 74% by volume). The effects of limestone on the compressive strength development and hydration evolution of UHPC were investigated. The experimental results show that the limestone is almost inert filler in the UHPC system due to the low amount of C3A in cement. Compared with the classical mix, the replacement of 54% limestone can improve the workability and compressive strength (from 155 MPa to 170 MPa at 56 d). In addition, the hydration degree of cement is increased from 39.0% to 66.2% due to the dilution effect of filler. However, the excessive addition of limestone can decrease the amount of reactive components. Therefore, the optimized amount of limestone addition should balance the relationship between cement and water,satisfy the fulfill hydration theory, and ensure the UHPC system to have enough hydration product to combine all particles.

ultra-high performance concrete; limestone; compressive strength; hydration degree; optimized content

10.3969/j.issn.1001-0505.2017.04.020

2016-11-14. 作者简介: 黄伟(1987—), 男, 博士; 孙伟(联系人),女,教授,博士生导师,中国工程院院士, sunwei@seu.edu.cn.

黄伟,孙伟.石灰石粉掺量对超高性能混凝土水化演变的影响[J].东南大学学报(自然科学版),2017,47(4):751-759.

10.3969/j.issn.1001-0505.2017.04.020.

TU528

A

1001-0505(2017)04-0751-09