磁悬浮复合转子章动模态的最优阻尼控制

2017-07-25贾日波郑世强陈琪

贾日波,郑世强,陈琪

(北京航空航天大学 a.惯性技术重点实验室;b.新型惯性仪表与导航系统技术国防重点学科实验室;c.高速磁悬浮电机技术及应用工程技术研究中心,北京 100191)

磁悬浮轴承作为一种新型的支承部件,与传统轴承相比,具有无摩擦、无需润滑、转速高和噪声小等优点,目前已在机床领域、航空航天领域和动力领域(如压缩机、涡轮分子泵、汽轮发动机)得到了成功应用[1]。磁悬浮复合真空分子泵是一种能为科学研究提供超洁净、超高真空环境的新型仪器,其主要性能表现为抽速和真空度,而转速上限很大程度上决定了这二者的上限。由于磁悬浮复合真空分子泵的转子带有大量叶片,其具有支承不对称的特点,高速旋转时的陀螺效应非常明显,其中章动模态对转子高速下的稳定性影响尤为明显,因此抑制章动模态对转子升速的影响,使其在高速下稳定运行,对磁悬浮分子泵性能的提高和我国真空行业的发展具有重要的现实意义。

当采用分散PID控制时,刚性转子系统的2种涡动模态——进动模态和章动模态,在高速时会因为低阻尼而变得不稳定,使转子系统无法达到额定转速。因此,传统的PID控制难以满足转子的高速稳定运行。针对磁悬浮转子高速下的涡动失稳问题,国内外进行了相关研究。文献[2]提出交叉反馈控制的思想,利用位移交叉对转子高转速运行时的进动进行抑制。文献[3]采用速度交叉对陀螺力矩进行补偿来抑制章动模态。文献[4]提出利用交叉刚度与交叉阻尼来抑制陀螺效应对转子系统的影响,但没有给出交叉刚度与交叉阻尼的具体实现形式。基于模态控制和交叉反馈控制策略,文献[5]进一步提出了集中控制加交叉轴比例增益控制。文献[6]提出了一种电磁力超前控制方法来抑制系统章动,对章动的抑制取得了一定效果,但同时对进动抑制带来了负面影响。此外,还有反馈线性化法[7]、鲁棒控制[8]和最优控制[9]等,但由于这些方法相对复杂,在实际工程中应用困难。

目前对于转子(无论是对称还是非对称)章动模态的抑制,大多是采用交叉反馈方法或基于交叉反馈的改进方法,本质上是通过提供超前相位来对涡动模态进行抑制,但该方法控制参数多(除PID控制参数外,还有滤波系数、交叉比例系数、转速信号等),不利于系统的整定。

转子高速下章动失稳的直接原因是控制系统的相位滞后过大,且章动频率越高,相位滞后越大,系统稳定性越差[10]。为此,拟提出一种基于相位补偿的磁悬浮复合分子泵转子章动最优阻尼抑制方法,直接对系统的滞后相位进行最优补偿,从而避免转子因章动失稳。

1 复合转子系统动力学建模

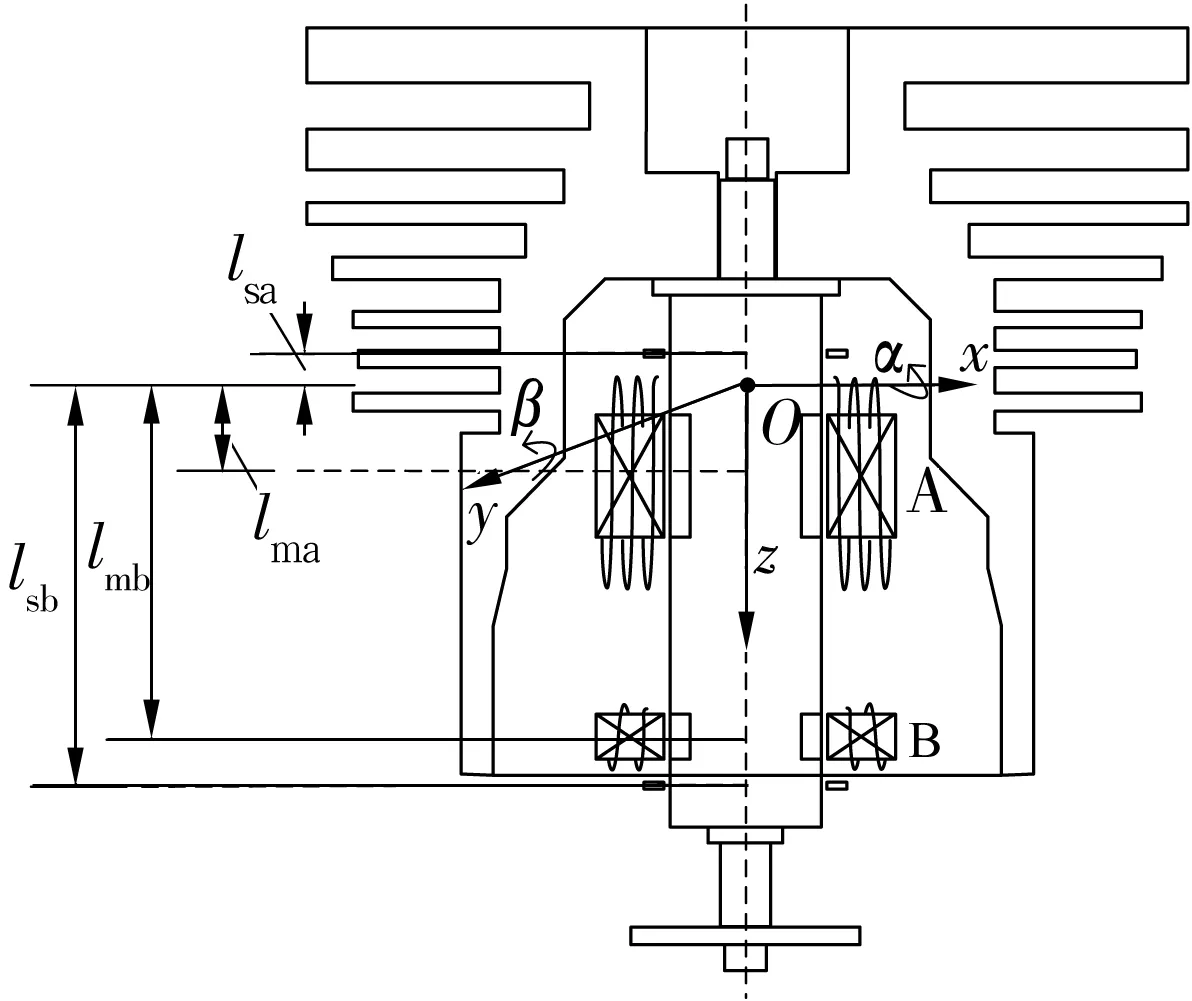

针对设计的磁悬浮分子泵复合转子进行受力分析,磁轴承支承转子受力情况如图1所示。

图1 磁悬浮复合转子受力分析

理想情况下,转子的几何轴与两径向轴承的中心连线是重合的。为了描述转子、传感器和主动电磁轴承间的相互位置,建立质心坐标系Oxyz,其中坐标原点为复合转子的质心,z轴在两径向轴承中心连线上,x,y,z轴形成右手坐标系。上、下传感器到O点的距离分别为lsa,lsb;上、下径向磁悬浮轴承A,B的中心到O点的距离分别为lma,lmb;x,y轴的转动角度分别为α,β。

假设质心坐标系与惯性系重合(即不存在不平衡量),根据Newton定律和Euler定律可得转子动力学方程为

(1)

式中:m为转子的质量;Jx=Jy=Jr为转子绕x,y轴的转动惯量;Jz为转子绕z轴的转动惯量;Ω为转子角速度;fax,fbx,fay,fby分别为A端、B端磁悬浮轴承在x,y方向上的电磁力。

由于转子平动与转动在动力学上解耦,因此只对转子的转动特性进行分析,考虑转子的转动方程为

(2)

(2)式可以写为

(3)

式中:kas,kbs分别为A端、B端磁轴承的位移刚度;kai,kbi分别为A端、B端磁轴承的电流刚度;iax,iay可近似为A端磁轴承电流设计值IA;ibx,iby可近似为B端磁轴承电流设计值IB。

由于磁悬浮分子泵转子的2个转角α,β可以同时表示在复平面上,令φ=α+jβ,可以得到转子转动动力学的复系数形式为

j(kailmaIA+kbilmbIB)-(kailmaIA+kbilmbIB),

(4)

对(4)式进行Laplace变换后得到转子转动的动力学模型为

φ(s)=

(5)

式中:d为等效阻尼;G为转子的等效陀螺耦合项;k为等效刚度。

2 系统章动稳定最优相位解算[11]

引起转子系统在高速下章动失稳的根本原因是系统的相位滞后,最优阻尼法以此为根据,求解系统在给定转速下章动频率处的最优相位,与检测出的系统滞后相位进行比较,从而得到系统的最优补偿相位,利用移相器对系统相位进行补偿,保证磁悬浮转子高速运行时的章动稳定性。

磁悬浮复合转子的转动运动控制结构如图2所示。

图2 控制系统结构图

扰动力矩为

W(s)=es2,

(6)

式中:e为不平衡质量矩。

转子模型为

(7)

控制器模型为

(8)

式中:kp为比例系数;ki为积分系数;kd为微分系数;kf为微分时间常数。

功放模型为

(9)

式中:ka为功放增益系数;wa为功放频率系数。

由不平衡质量矩到章动振幅C(s)的传递函数为

Gce(s)=C(s)/e=

(10)

由章动振幅到电磁力F(s)的频率特性为

H(jω)Gc(jω)Ga(jω)=A(ω)ejφ(ω)。

(11)

由于一定转速下转子的涡动频率频宽很窄,H(jω)Gc(jω)Ga(jω)在此频率附近变化很小,假设在涡动频率附近,A(ω)取一常数A,为控制器增益系数;φ(ω)取φ,为控制器相角系数。(11)式可简化为

H(jω)Gc(jω)Ga(jω)=Acosφ+jAsinφ。

(12)

由不平衡质量矩到章动振幅的频率特性为

(13)

将(7)式、(12)式代入(13)式可得

Gce(jω)=

(14)

a=Acosφ,b=Asinφ。

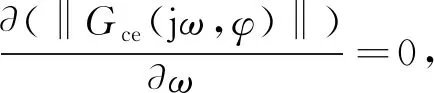

Gce(jω)的峰值频率为

ωr(A,φ)=

Gce(jω)的峰值为

M(A,φ)=‖Gce(jωr)‖。

(15)

控制增益的确定原则为:当转子章动量为最大允许值(转子振动量为饱和间隙的一半)时,磁轴承可提供最大控制力Fmax。定义此时的控制增益为Ar,即

(16)

式中:φs1,φs2为传感器位置处的章动振动量;φp2为B端保护轴承处的章动振动量;xp为保护轴承径向单边保护间隙。

3 转子系统章动频率处实时相位检测

为了得到最优补偿相位,就要已知当前转子系统在章动频率处的滞后相位。采用实验室研发的磁悬浮系统动态测试法提取复合转子控制系统的相位特性,该方法的原理如图3所示。

图3 磁悬浮系统动态测试方法

利用这种测试方法对图4的系统进行测试,激励信号的注入点可以选择,由此可测出任意环节的幅频特性和相频特性。

图4 控制系统扫频示意图

4 基于移相器的最优相位补偿器设计

得到最优补偿相位后,需要设计补偿器来对其进行补偿。基于移相器设计补偿器结构为

(17)

式中:τ1,τ2为频率系数,主要影响补偿器的作用频率范围,对GPSF的幅频特性、相频特性影响都较大;ζ1,ζ2为阻尼系数,主要影响补偿器作用频率范围内的幅值特性。

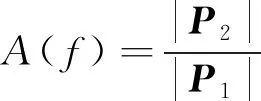

当ζ1,ζ2不变,同时增大τ1,τ2时,补偿器幅相特性的变化趋势如图5所示,由图可知,其幅相特性曲线整体左移,作用中心频率减小;当τ1,τ2不变,ζ1,ζ2同时增大时,补偿器幅相特性的变化趋势如图6所示,由图可知,补偿器中心频率处的相位相应减小。

图5 τ1,τ2同步变化对补偿器幅频特性的影响

图6 ζ1,ζ2同步变化对补偿器幅频特性的影响

通过调节该补偿器的各个系数,可以得到最合适的相位补偿效果,以此达到相位补偿最优的目的。单通道控制相位补偿示意图如图7所示。

图7 单通道控制相位补偿结构图

5 抑制效果试验

5.1 试验设备

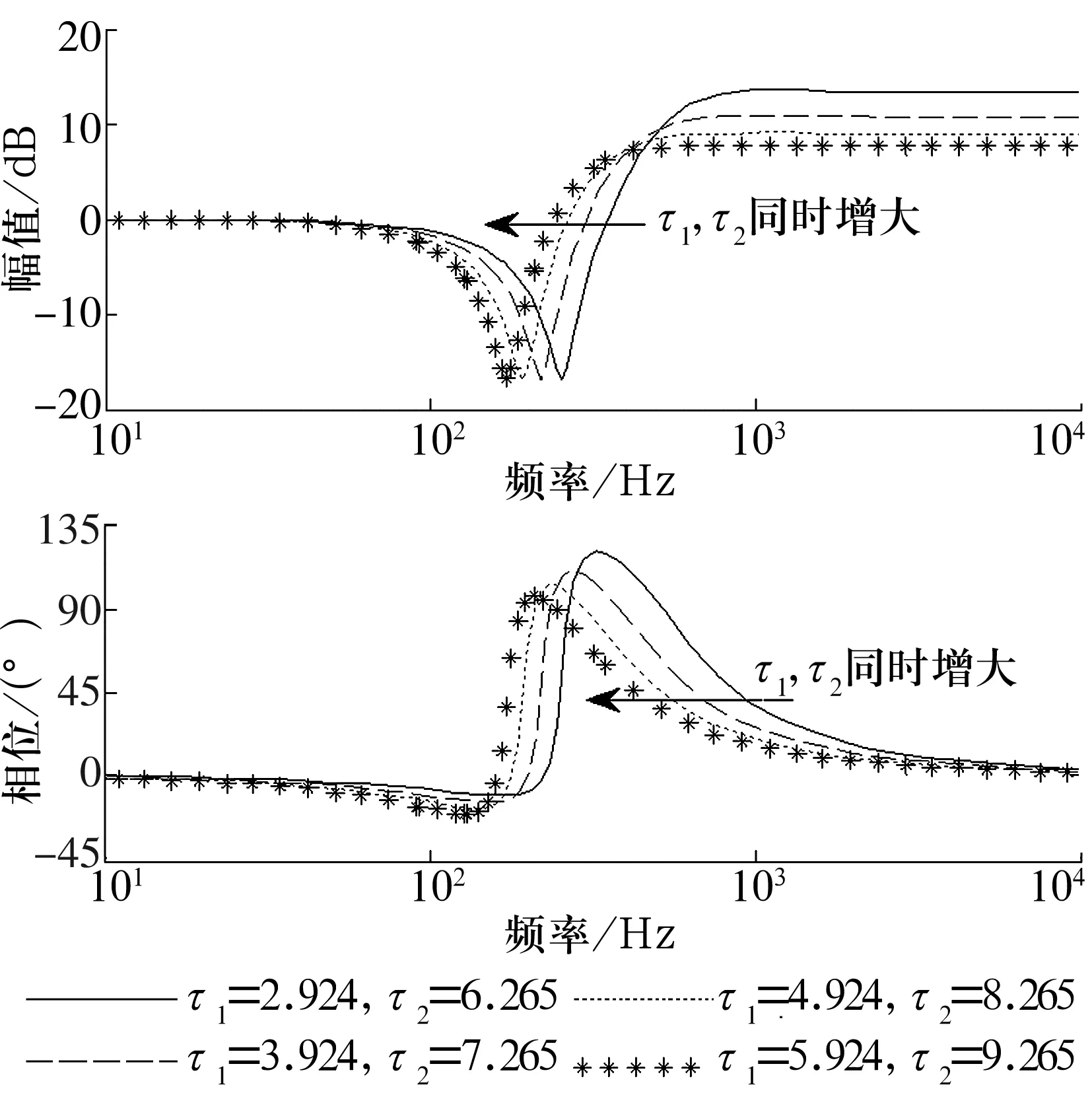

为了检验最优阻尼控制法对复合转子章动模态抑制的效果,在实验室现有试验设备条件的基础上,搭建磁悬浮分子泵高速试验平台(图8)。试验对象是实验室正在研制的大抽速磁悬浮复合分子泵,设计额定转速为21 000 r/min,其主要参数见表1,控制系统参数见表2。

表1 磁悬浮分子泵参数

表2 磁悬浮分子泵控制系统参数

图8 磁悬浮复合分子泵控制系统试验平台

5.2 试验方法

首先,在未加相位补偿器的情况下,对系统上电,进行升速试验,观察转子的章动模态表现;然后,将相位补偿器加入控制系统,再次进行升速试验,观察章动模态的变化;最后通过比较,确定最优阻尼控制法抑制章动的效果。

确定补偿器相关系数的步骤为:1)通过扫频方法确定系统控制回路各部分在章动失稳临界频率处的控制相位;2)根据前文所述方法算出系统的最优控制相位;3)确定最优补偿相位,从所设计的候选补偿器中选取补偿特性最接近最优补偿相位的补偿器作为目标补偿器。

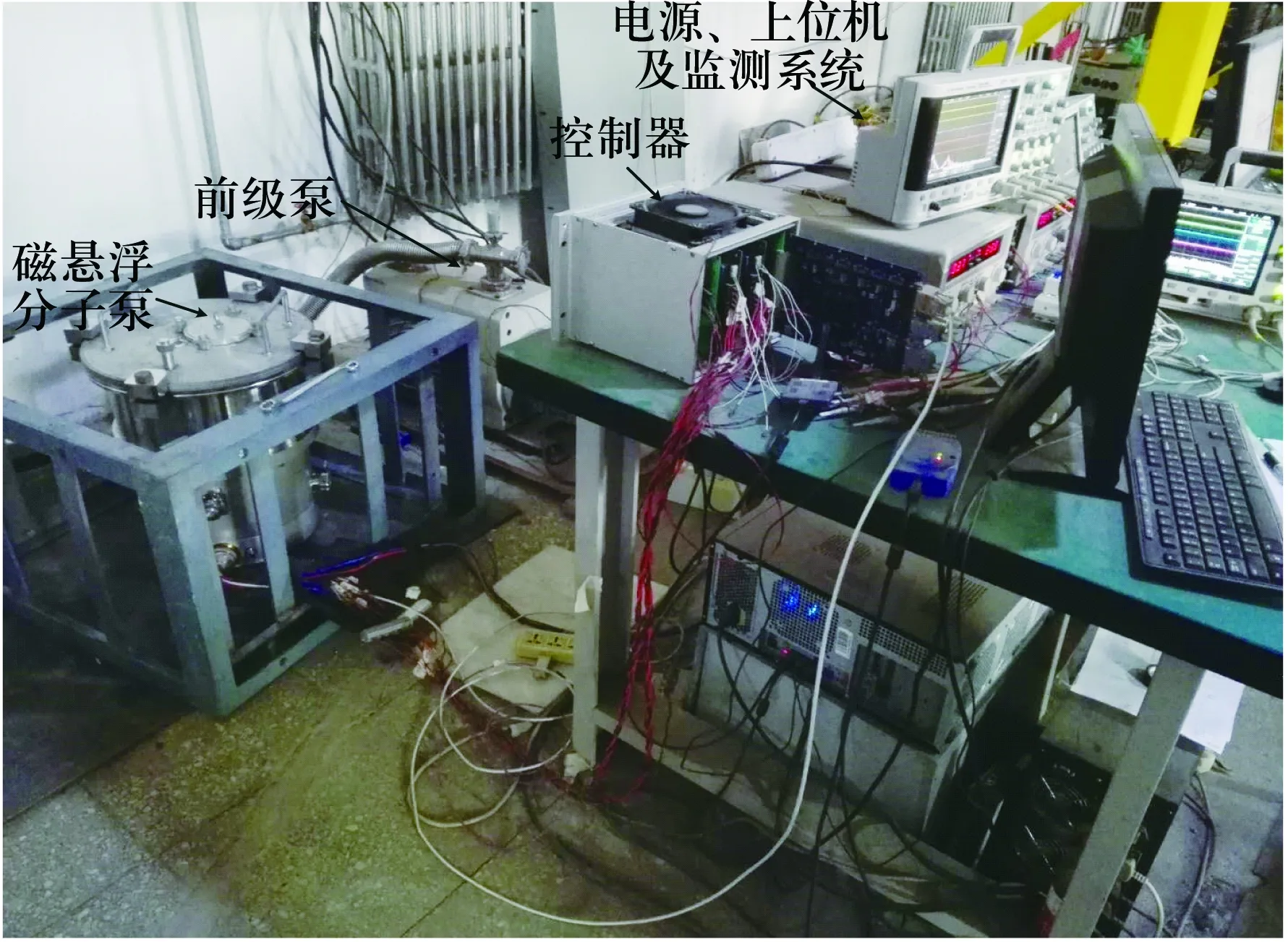

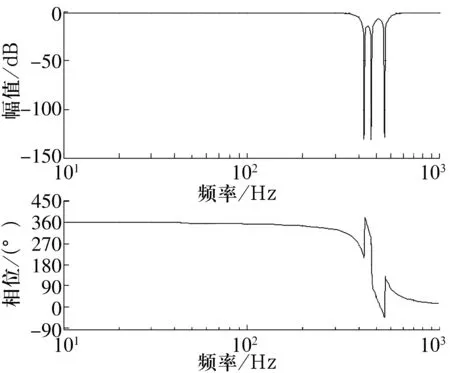

由于导致系统相位滞后的环节主要是功放系统和为了抑制转子的叶片模态、挠性模态而加入的多个陷波器环节,因此主要考虑这些环节的相位滞后。对于功放环节,采用前文所述扫频方法,在程序的参考位移处加入激励信号,测试输入点选择AMP,输出点为电流信号的采样,输出点要考虑AD转换和电流采样的放大倍数,扫频结果如图9所示,由图可知,功放系统在临界频率处相位滞后角度θamp约为-43°。

图9 功放扫频结果

对于控制过程中为了抑制转子叶片模态和1阶、2阶弯曲模态加入的陷波器,其幅频特性如图10所示。由图可知,陷波器的加入会导致其作用频率前的相位滞后,其在临界频率处的滞后角θnot约为-10°。

图10 陷波器环节Bode图

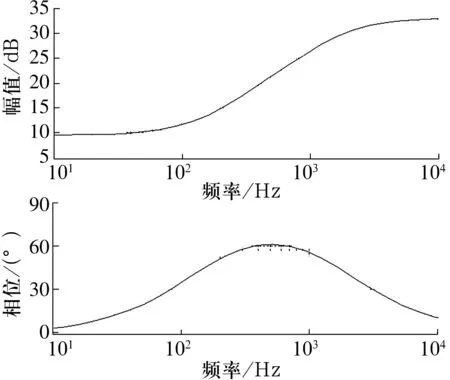

此外,考虑到PID控制环节本身的相位超前(图11),在临界频率处相位超前θpid=46°,结合前文所述方法求出最优控制相位θ0=88.3°,因此最优补偿相位为Δθ=θ0-θpid-θamp-θnot=95.3°。

图11 PID控制环节Bode图

为了得到最优的相位补偿效果,调整补偿器系数,设计了多个补偿器进行比较(表3),各个补偿器的幅相曲线如图12所示。从各补偿器的相位特性来看,补偿器2的补偿角度最接近最优补偿相位,因此选择补偿器2作为目标补偿器。

表3 补偿器1~4系数及其补偿相位比较

图12 补偿器1~4幅相特性

6 结果与分析

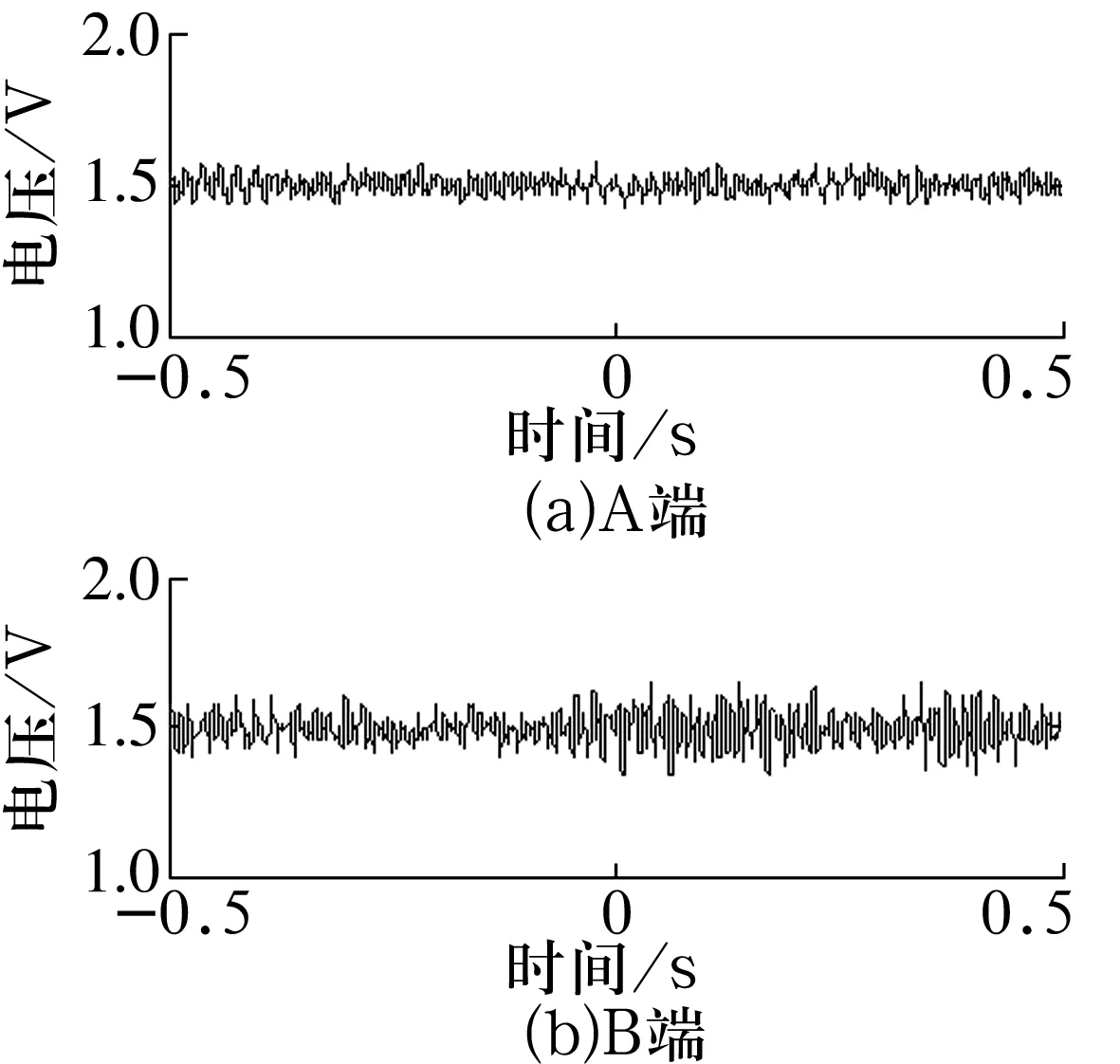

在加入相位补偿器前,当转子转频升至150 Hz时,转子A,B两端位移信号如图13所示。由图可知,转子B端出现明显抖动,并且随着转速提高,抖动不断加剧,A端抖动不明显。

图13 补偿前转频150 Hz时转子位移振动图

此现象验证了转子的偏心结构,由于上端带叶片,具有头重脚轻的特点,B端(非叶片端)的陀螺效应表现更明显。同时,从B端位移频谱(图14)中可以看出,该模态频率为110 Hz,幅值约为-30 dB。根据磁悬浮分子泵章动模态(fn)和转频(fr)的比例关系(fn/fr约为0.7),可以确定该频率为章动模态。

图14 补偿前转频150 Hz时转子B端位移频谱

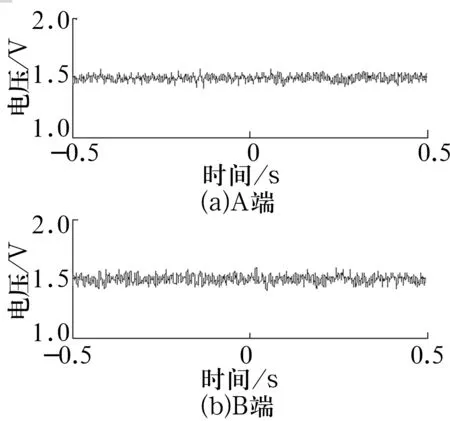

将补偿器2加入控制算法后,当转子转频升至150 Hz时,转子B端未出现明显抖动(图15b),从其位移频谱来看,章动模态幅值大大减小(图16)。

图15 补偿后转频150 Hz时转子位移振动图

图16 补偿后转频150 Hz时转子B端位移频谱

综上可知,加入合适的相位补偿器对系统控制相位的滞后补偿后,转子在原章动失稳频率处的章动模态幅值由-30 dB减小到-46 dB,减小量超过50%,章动模态得到较大抑制,转子的章动失稳频率明显提高,说明最优阻尼控制对抑制章动模态具有良好的效果。

由于最优相位补偿只能保证系统在对应频率下的相位最优,为了使转子升速至额定转频350 Hz,还需根据以上方法求得额定转速下的最优补偿相位,重新设计补偿器。经补偿后,转子在额定转速下的运行效果如图17、图18所示,由图可知,章动模态未被激发出来,转子运行稳定。

图17 补偿后转频350 Hz时转子位移振动图

图18 补偿后转频350 Hz时转子B端位移频谱

7 结束语

针对磁悬浮分子泵转子高速下的章动模态失稳问题,提出了一种最优阻尼控制方法,通过最优补偿系统控制相位,可达到抑制章动模态的效果,其具有控制参数少、易整合、控制效果明显、可量化的特点。但由于补偿器作用频率前的相位存在较小滞后,其可能对低频模态产生不利影响,还需进一步研究。