Cu/Sn/Cu界面元素的扩散行为研究现状

2017-07-24李晓延梁晓波

李 扬,李晓延,姚 鹏,梁晓波

(北京工业大学 材料科学与工程学院,北京 100124)

Cu/Sn/Cu界面元素的扩散行为研究现状

李 扬,李晓延,姚 鹏,梁晓波

(北京工业大学 材料科学与工程学院,北京 100124)

从老化过程的界面作用和Cu/Sn/Cu界面元素扩散行为等方面,综述了国内外研究动态与进展。随后,着重介绍了老化过程Sn基钎料和Cu基板的界面反应和柯肯达尔孔洞形成的影响因素,并且柯肯达尔孔洞的形成与界面组分元素的扩散直接相关。最后指出了Cu/Sn/Cu焊点扩散行为研究中存在的问题,提出采用实验与分子动力学模拟相结合的方法开展研究,为以后界面元素扩散的研究起到启发作用。

Cu/Sn/Cu;扩散行为;综述;界面反应;柯肯达尔孔洞;焊点

在无铅钎料中,应用最广泛的、最有应用前景的金属元素是Sn[1-2],在众多的基板材料中,应用最多的是Cu。电子组装中,无铅钎料与基板间发生适当的相互作用,从而实现冶金结合,这是获得优良焊点的基本前提。在此过程中,Cu会迅速地向液态钎料中溶解,Cu6Sn5和Cu3Sn是Cu基板与液态钎料的界面处最常见的金属间化合物[3-6]。研究结果表明,Cu基板上的锡铜界面在240~300 ℃下不到1 s时间里,扇贝状的 Cu6Sn5就可以铺满整个焊盘[7]。在实际生产过程中,要经历多次回流焊过程,也就是说钎料要长时间处于液态状态,因而在这几分钟内钎料和金属基板的界面反应成为研究者们所关注的问题[8-11]。

三维集成电路具有功耗低、电气性能优良、形状因子高的优点[12-13]。随着电子产品微型化、多功能化不断发展,芯片的尺寸越来越小,功率越来越大,服役的温度不断升高,这给电子产品的可靠性带来严峻的挑战[14]。在服役过程中,Cu6Sn5/Cu界面会发生固态扩散反应,形成Cu3Sn层。界面金属间化合物IMC(Cu6Sn5、Cu3Sn)在热时效过程中不断增厚。随着Cu3Sn层的形成和生长,在Cu3Sn层内及Cu/Cu3Sn界面经常出现大量亚微米级的柯肯达尔孔洞[15]。这些Cu3Sn和柯肯达尔孔洞不断生长,必然会影响焊点的力学性能及可靠性,这已引起研究者们的广泛关注[16-21]。相关研究表明时效过程中界面金属间化合物和柯肯达尔孔洞的形成生长与界面组分元素的扩散直接相关[22-23]。

本文综述了无铅焊点界面结构以及元素扩散行为的国内外相关研究,介绍了时效过程中Sn基钎料和Cu基板的界面反应以及时效过程中柯肯达尔孔洞的变化。此外,通过对Cu/Sn/Cu界面元素扩散行为相关研究的分析,为后续研究提供借鉴及启发作用。

1 老化过程的固/固界面作用

1.1 老化过程Sn基钎料和Cu基体的界面反应

大部分Sn基钎料和Cu基板在进行钎焊时会形成一层较厚的扇贝状 Cu6Sn5,但是由于 Cu6Sn5和Cu基板的界面并不稳定,因此只要温度足够高,就能够激活Cu原子和Sn原子反应,在Cu/Cu6Sn5界面中形成一层Cu3Sn相,这层IMC有时较薄,不易被观察到。即使在界面处形成了Cu6Sn5和Cu3Sn两层 IMCs,Cu-Sn相互扩散也不会停止。文献[24]研究了不同温度下(130,150,170,200 ℃)Sn-xAg-yCu/Cu固态扩散偶中的界面反应,并对二元Cu/Sn扩散偶进行了同样的实验以进行对比分析。研究发现,如图1,Sn-xAg-yCu/Cu固态扩散偶中Cu3Sn相的生长速率比二元Cu/Sn扩散偶中慢,而与Cu6Sn5相的生长速率相接近;如图 2,在 Sn-xAg-yCu/Cu固态扩散偶中计算的Cu3Sn相和Cu6Sn5相的扩散系数与二元Cu/Sn扩散偶中一致。

图1 相同实验条件下对比Sn-xAg-yCu /Cu固态扩散偶与二元Cu/Sn扩散偶中Cu3Sn相和Cu6Sn5的生长速率[24]Fig.1 The parabolic growth constants obtained for the growth of the Cu3Sn and Cu6Sn5layers in the Sn/Cu and SAC/Cu diffusion couples obtained in this work compared with the data obtained for binary Sn/Cu diffusion couples for which the experimental conditions were identical[24]

图2 相同实验条件下对比Sn-xAg-yCu /Cu固态扩散偶与二元Cu/Sn扩散偶中Cu3Sn相和Cu6Sn5的互扩散系数[24]Fig.2 The integrated interdiffusion coef fi cients for interdiffusion of Cu and Sn in the Cu3Sn and Cu6Sn5phase layers in Sn/Cu and SAC/Cu diffusion couples compared with data obtained from binary Cu/Sn couples[24]

对于IMC的生长动力学,大多数研究者[25-31]普遍认为:当Cu6Sn5相生长到足够厚时,穿过Cu6Sn5层的原子通量降低,且扩散也变为限速过程,此时Cu6Sn5的生长就由反应控制变成了扩散控制的过程。较高温度下,Cu3Sn通过消耗Cu6Sn5相而形成,遵循抛物线生长。实际上,在整个界面反应过程中,界面组分元素的扩散都起到了关键的作用,所以有必要对Cu/Sn/Cu界面组分元素的扩散行为进行系统深入的研究。

1.2 柯肯达尔孔洞形成的影响因素

界面柯肯达尔孔洞的形成过程十分复杂,受很多因素的影响。目前研究者们[32-36]对于柯肯达尔孔洞影响因素的研究主要集中于电镀过程中引入的杂质、老化温度、老化时间、Cu基板的晶粒组织、界面的残余应力状态与分布上,而对界面组分元素Cu和Sn的不平衡扩散研究得不够系统全面。

有研究者[32]最早发现,在经过190 ℃热老化处理的Sn3.5Ag/Cu接头中,柯肯达尔孔洞未在使用纯Cu基板的反应界面处产生,而出现在使用电镀 Cu基板的Cu/Cu3Sn界面处。他们认为Cu基板在电镀过程中可能引入了氢,从而导致柯肯达尔孔洞的产生。由于 Cu的电镀工艺已被广泛应用于微电子行业,他们的结论将研究者们的注意力引向了电镀Cu基板,并且集中于基板中的杂质对柯肯达尔孔洞形成的影响。随后,又有研究者[33]也探讨了柯肯达尔孔洞与电镀Cu基板中杂质的关系,并证实:在热老化处理过程中,Sn/高纯铜和 Sn-Ag-Cu/高纯铜反应界面处不会出现柯肯达尔孔洞,而在 Sn/电镀铜和Sn-Ag-Cu/电镀铜反应界面处出现了柯肯达尔孔洞。还有研究者[34]认为 Cu基板在电镀过程中可能引入了有机物大分子,从而导致柯肯达尔孔洞的产生。然而,Kim等[35]则认为柯肯达尔孔洞的形成受热老化温度和热老化时间的影响较大。他们通过实验观察了四种情况之下的柯肯达尔孔洞的生长行为:(1)在不同的时间、温度下老化;(2)在不同的峰值温度下进行回流;(3)回流之后再次进行退火处理;(4)对焊点进行电迁移。结果表明在老化、回流、退火、电迁移过程中柯肯达尔孔洞主要在金属间化合物反应时产生,并且时间、温度对孔洞的影响比较大。另有研究者[36]认为,Cu基板的晶粒尺寸、缺陷和纯度对柯肯达尔孔洞的形成产生一定影响。

综上所述,目前研究者们对于柯肯达尔孔洞影响因素的研究主要集中于电镀过程中引入的杂质、老化温度与老化时间以及 Cu基板的晶粒尺寸等方面,而对界面组分元素Cu、Sn的不平衡扩散研究得还不够深入。又由于柯肯达尔孔洞多出现在Cu/Cu3Sn界面,因此,研究Cu/Cu3Sn界面组分元素的扩散行为是有必要的。

2 Cu/Sn/Cu界面扩散行为国内外研究动态

近年来,研究者们[37-42]对 Cu、Sn在 Cu6Sn5和Cu3Sn层内的扩散行为关注较多,对钎焊界面Cu/Cu3Sn界面组分元素的扩散研究相对较少,柯肯达尔孔洞产生的原因在于界面组分元素的不平衡扩散,所以应把重点放在界面组分元素扩散行为的研究上。

在固-液反应阶段,程宏涛等[37]采用分子动力学的方法从原子尺度对液态钎料原子向母材金属中的扩散行为进行模拟计算,如图3得出:当扩散反应达到平衡态时,钎料原子在x与y矢量方向扩散速度相近,远大于 z方向扩散速率,同时获得了该温度下的扩散系数。但是研究发现反应进行至约9000 fs步长时,曲线斜率开始下降,分析原因是在固/液界面处钎料与母材反应生成的金属间化合物层阻碍了钎料原子向基体母材中扩散,钎料原子均方位移增加率降低。这个结论有待进一步考证。

图3 钎料原子均方位移随时间步长变化曲线[37]Fig.3 MSD of solder atoms versus timestep[37]

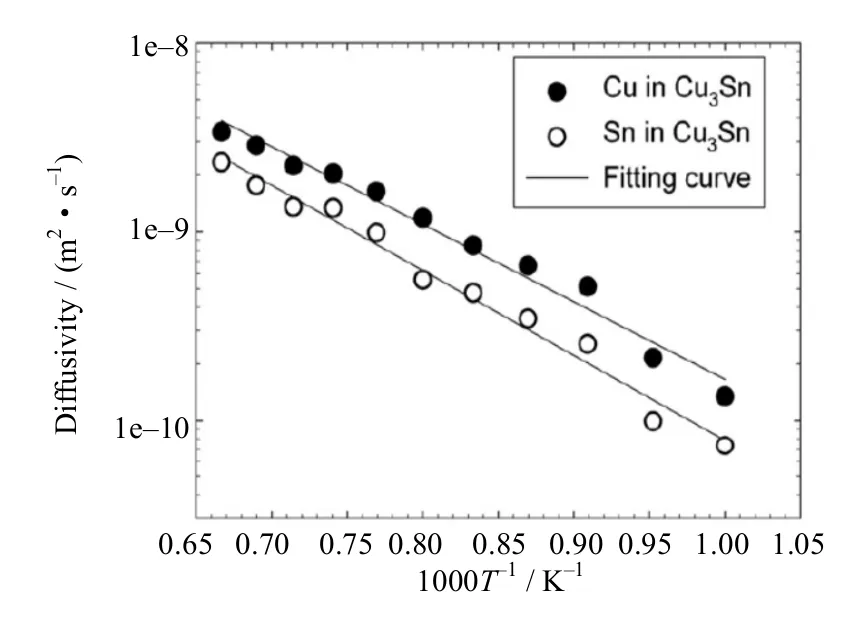

在Sn基钎料/Cu焊点的时效过程中,即固-固反应阶段,Sn常被认为是Cu6Sn5层中的主要扩散元素,而Cu为Cu3Sn层中的主导扩散元素[38]。然而,Yin等[39]在 200 ℃使用原位透射电子显微镜来观察Cu-Sn纳米线的等温冶金反应时,观察与分析了金属间化合物生长过程中Sn/Cu6Sn5/Cu3Sn/Cu三明治结构界面的生长和演变。在研究过程中发现,如图4,图4(a)是Cu-Sn纳米线的Cu/Sn界面,在图4(b)中Cu-Sn纳米线中Cu侧形成了柯肯达尔孔洞。可知Cu在Cu3Sn及Cu6Sn5中扩散得均比Sn快,并非Sn在Cu6Sn5中扩散得更快。Onishi等[40]和Liu等[41]均对Cu在Cu6Sn5和Cu3Sn层内的扩散性质进行了研究,虽然他们所获得的扩散系数在数量级上一致为10-13~10-12,但是在趋势上存在差别。前者认为 Cu在Cu3Sn中的扩散率要比在Cu6Sn5中大,后者则相反。而Gao等[42]运用分子动力学方法计算了Cu和Sn在 Cu3Sn内的扩散系数及扩散激活能,如图 5,(a)和(b)分别为不同温度下Cu3Sn中Cu和Sn的均方位移MSD与时间步长的关系曲线,比较图5(a)和(b)能发现各温度下前者曲线的斜率均高于后者,即相同温度下Cu的扩散系数高于Sn。随后对室温和退火温度下Cu3Sn中Cu和Sn的扩散系数进行计算,如表1。对比可以发现,Cu3Sn中Cu原子扩散系数较大,扩散得比Sn快。随后由阿仑尼乌斯公式的变换公式(1)得到了图6的关系曲线,即Cu3Sn中Cu和Sn的扩散系数的对数值lnD与1000/T的关系曲线,根据公式(2),求出该曲线的斜率即-Q/R,可以得到Cu和Sn在Cu3Sn内的扩散激活能Q,进一步计算求出材料常数D0,计算结果见表1。对比Cu和Sn在Cu3Sn内的扩散系数及扩散激活能,最终得出,在Cu3Sn中Cu原子扩散占主导地位。

图4 (a) Cu-Sn纳米线的BF照片,框中为Cu/Sn界面;(b) 等温加热300 s后的纳米线BF照片,其中在Cu段形成了一个Kirkendall空洞[39]Fig.4 (a) Bright- fi eld (BF) image of an as-prepared Cu-Sn two-segmented nanowire, the frame indicates the Cu/Sn interface, inset is a magni fi ed view of the interface region; (b)BF image of the nanowire showing the formation of a Kirkendall void in the Cu segment after 300s of the isothermal heating, inset is a magni fi ed view of Kirkendall void region[39]

图5 不同温度下Cu3Sn中Cu和Sn的均方位移MSD与时间步长的关系曲线[42]Fig.5 Mean square displacement (MSD) of (a) Cu and (b) Sn in Cu3Sn versus time at different temperatures[42]

表1 室温和退火温度下Cu3Sn中Cu和Sn的扩散系数[42]Tab.1 Diffusivity of Cu and Sn in Cu3Sn at room and annealing temperatures[42]

图6 Cu3Sn中Cu和Sn的lnD与1/T的关系曲线[42]Fig.6 The lnD vs 1/T curves for Cu and Sn in Cu3Sn[42]

由此可见,研究者们大多关注Cu和Sn元素在Cu6Sn5和Cu3Sn层内的扩散行为,而对Cu/Cu3Sn界面组分元素扩散研究相对较少。因此,研究Cu/Cu3Sn界面组分元素的扩散行为是分析孔洞形成的重要环节,对实际电子封装的软钎焊点也具有重要的指导意义。

3 结束语

通过对国内外近年来锡基无铅焊点钎焊过程及时效过程的研究分析发现:

(1)柯肯达尔孔洞的形成与界面组分元素的扩散直接相关;然而,研究者们对界面组分元素Cu、Sn在Cu6Sn5和Cu3Sn层内的扩散行为关注较多,而对Cu/Cu3Sn界面元素扩散的研究相对较少;

(2)目前针对金属间化合物内部及界面处的原子扩散行为研究大多数从实验角度入手,对所得的宏观性质进行拟合得到一定的规律,缺乏从内部结构出发的研究;分子动力学方法可以模拟体系运行各时刻的状态,在本质上对扩散行为给出合理的解释;因此,采用实验与分子动力学模拟相结合的方法将成为今后相关研究的重要手段。

参考文献:

[1] SONA M, PRABHU K N. Review on microstructure evolution in Sn-Ag-Cu solders and its effect on; mechanical integrity of solder joints [J]. J Mater Sci Mater Electron,2013, 24(9): 3149-3169.

[2] LAURILA T, VUORINEN V. Impurity and alloying effects on interfacial reaction layers in Pb-free soldering [J]. Mater Sci Eng R Rep, 2010, 68(1/2):1-38.

[3] MARQUES V M F, JOHNSTON C, GRANT P S.Microstructural evolution at Cu/Sn-Ag-Cu/Cu and Cu/Sn-Ag-Cu/Ni-Au ball grid array interfaces during thermal ageing [J]. J Alloy Compd, 2014, 613(2): 387-394.

[4] HO C E, HSIEH W Z, LIU C S, et al. Theoretical and experimental determination of Cu diffusivity in eutectic Sn-Ag system at 235-280 ℃ [J]. Thin Solid Films, 2014,572: 238-244.

[5] LIU M L, MOHAMAD A A. Interfacial reaction of Sn-Ag-Cu lead-free solder alloy on Cu: a review [J]. Adv Mater Sci Eng, 2013, 20: 1-11.

[6] YANG T L, YU J J, SHIH W L, et al. Effects of silver addition on Cu-Sn microjoints for chip-stacking applications [J]. J Alloy Compd, 2014, 605(12): 193-198.

[7] LI J F, AGYAKWA P A, JOHNSON C M. Interfacial reaction in Cu/Sn/Cu system during the transient liquid phase soldering process [J]. Acta Mater, 2011, 59(3):1198-1211.

[8] YUAN Y, GUAN Y, LI D, et al. Investigation of diffusion behavior in Cu-Sn solid state diffusion couples [J]. J Alloy Compd, 2016, 661: 282-293.

[9] AASMUNDTVEIT K E, LUU T T, WANG K, et al. Void formation in Cu-Sn solid-liquid interdiffusion (SLID)bonding [C]// European Microelectronics Packaging Conference. EU: The Conference Organizer, 2015.

[10] MULLER C J, LIDIN S. Cu3Sn-understanding the systematic absences [J]. Acta Crystallographica, 2014,70(5): 879-887.

[11] YANG C, LE F, LEE S W R. Experimental investigation of the failure mechanism of Cu-Sn intermetallic compounds in SAC solder joints [J]. Microelectron Reliab, 2016, 62:130-140.

[12] KWAK B H, JEONG M H, PARK Y B. Effect of intermetallic compounds growth characteristics on the shear strength of Cu pillar/Sn-3.5 Ag microbump for a 3-D stacked IC package [J]. Korean J Met Mater, 2012, 50(10):775-783.

[13] YAO W, BASARAN C. Reduced impedance and superconductivity of SnAgCu solder alloy at high frequency [J]. Electron Mater Lett, 2012, 8(5): 503-505.

[14] MU D K, MCDONALD S D, READ J, et al. Critical properties of Cu6Sn5, in Electron devices: recent progress and a review [J]. Curr Opin Solid State Mater Sci, 2015,20(2): 55-76.

[15] MINHO O, VAKANAS G, MOELANS N, et al. Formation of compounds and Kirkendall vacancy in the Cu-Sn system[J]. Microelectron Eng, 2014, 120(5): 133-137.

[16] ZENG K, STIERMAN R, CHIU T C, et al. Kirkendall void formation in eutectic SnPb solder joints on bare Cu and its effect on joint reliability [J]. J Appl Phys, 2005, 97(2):750-39.

[17] CHENG E H, KUO T T, WANG C C, et al. Inhibiting the growth of Cu3Sn and Kirkendall voids in the Cu/Sn-Ag-Cu system by minor Pd alloying [J]. Electron Mater Lett, 2012,8(5): 495-501.

[18] YIN L, KONDOS P, BORGESEN P, et al. Controlling Cu electroplating to prevent sporadic voiding in Cu3Sn [C]//Electronic Components and Technology Conference, 2009.NY, USA: IEEE, 2009: 406-414.

[19] BORGESEN P, LIANG Y, KONDOS P. Acceleration of the growth of Cu3Sn voids in solder joints [J]. Microelectron Reliab, 2012, 52(6): 1121-1127.

[20] YANG Y, LU H, YU C, et al. Void formation at the interface in Sn/Cu solder joints [J]. Microelectron Reliab,2011, 51(12): 2314-2318.

[21] YU C, CHEN J, CHENG Z, et al. Fine grained Cu film promoting Kirkendall voiding at Cu3Sn/Cu interface [J]. J Alloy Compd, 2016, 660: 80-84.

[22] LEJUSTE C, HODAJ F, PETIT L. Solid state interaction between a Sn-Ag-Cu-In solder alloy and Cu substrate [J].Intermetallics, 2013, 36(36): 102-108.

[23] DIMCIC B, LABIE R, MESSEMAEKER J D, et al.Diffusion growth of Cu3Sn phase in the bump and thin film Cu/Sn structures [J]. Microelectron Reliab, 2012, 52(9/10):1971-1974.

[24] YUAN Y, LI D, GUAN Y, et al. Investigation of the diffusion behavior in Sn-xAg-yCu/Cu solid state diffusion couples [J]. J Alloy Compd, 2016, 686: 794-802.

[25] TANG W M, HE A Q, LIU Q, et al. Solid state interfacial reactions in electrodeposited Ni/Sn couples [J]. Int J Miner Met Mater, 2010, 17(4): 459-463.

[26] KIM Y M, ROH H R, KIM S, et al. Kinetics of intermetallic compound formation at the interface between Sn-3.0Ag-0.5Cu solder and Cu-Zn alloy substrates [J]. J Electron Mater, 2010, 39(12): 2504-2512.

[27] YU C Y, WANG K J, DUH J G. Interfacial reaction of Sn and Cu-xZn substrates after reflow and thermal aging [J]. J Electron Mater, 2010, 39(2): 230-237.

[28] YOON J W, LEE Y H, KIM D G, et al. Intermetallic compound layer growth at the interface between Sn-Cu-Ni solder and Cu substrate [J]. J Alloy Compd, 2004, 381(1):151-157.

[29] 刁慧, 王春青, 赵振清, 等. SnCu钎料镀层与Cu/Ni镀层钎焊接头的界面反应 [J]. 中国有色金属学报, 2007,17(3): 410-416.

[30] 刘雪华, 唐电. Sn基焊料/Cu界面IMC形成机理的研究进展 [J]. 电子元件与材料, 2011, 30(5): 72-76.

[31] 位松, 尹立孟, 许章亮, 等. 锡基钎料与铜界面 IMC 的研究进展 [J]. 电子元件与材料, 2012, 31(1): 73-77.

[32] YANG W, MESSLER R W, FELTON L E. Microstructure evolution of eutectic Sn-Ag solder joints [J]. J Electron Mater, 1994, 23(8): 765-772.

[33] LAURILA T, VUORINEN V, KIVILAHTI J K. Interfacial reactions between lead-free solders and common base materials [J]. Mater Sci Eng R Rep, 2005, 49(1/2):1-60.

[34] YIN L, BORGESEN P. On the root cause of Kirkendall

voiding in Cu3Sn [J]. J Mater Res, 2011, 26(3): 455-466.

[35] KIM D, CHANG J H, PARK J, et al. Formation and behavior of Kirkendall voids within intermetallic layers of solder joints [J]. J Mater Sci Mater Electron, 2011, 22(7):703-716.

[36] ZOU J, MO L, WU F, et al. Effect of Cu substrate and solder alloy on the formation of kirkendall voids in the solder joints during thermal aging [C]// International Conference on Electron Packaging Technology & High Density Packaging. NY, USA: IEEE, 2010: 944-948.

[37] 程宏涛, 杨建国, 刘雪松, 等. 铜/锡界面间扩散行为分子动力学模拟 [J]. 焊接学报, 2009, 30(5): 49-52.

[38] LI J F, MANNAN S H, CLODE M P, et al. Interfacial reactions between molten Sn-Bi-X solders and Cu substrates for liquid solder interconnects [J]. Acta Mater,2006, 54(11): 2907-2922.

[39] YIN Q, GAO F, GU Z, et al. Interface dynamics in one-dimensional nanoscale Cu/Sn couples [J]. Acta Mater,2017, 125: 136-144.

[40] ONISHI M, FUJIBUCHI H. Reaction-diffusion in the Cu-Sn system [J]. Mater Trans Jim, 1975, 16.

[41] LIU C Y, KE L, CHUANG Y C, et al. Study of electromigration-induced Cu consumption in the flip-chip Sn∕Cu solder bumps [J]. J Appl Phys, 2006, 100(8): 28-352.

[42] GAO F, QU J. Calculating the diffusivity of Cu and Sn in Cu3Sn intermetallic by molecular dynamics simulations [J].Mater Lett, 2012, 73: 92-94.

(编辑:陈渝生)

Research status of element diffusion behavior in Cu/Sn/Cu interfaces

LI Yang, LI Xiaoyan, YAO Peng, LIANG Xiaobo

(School of Material Science and Engineering, Beijing University of Technology, Beijing 100124, China)

The research trend and development of interfacial diffusion at home and abroad are summarized, including interfacial effect of aging process and Cu/Sn/Cu interfacial diffusion behavior. Then, interfacial reaction between Sn based solder and Cu substrate in aging process and the influencing factors of Kirkendall void formation are introduced emphatically.Besides, Kirkendall void formation is directly related to the diffusion of interfacial component elements. Lastly, the questions existed in the diffusion behavior of Cu/Sn/Cu solder joints are pointed out, and the method of combining experiment and molecular dynamics simulation is proposed, which aims at providing further studies with inspirations.

Cu/Sn/Cu; diffusion behavior; review; interface reaction; Kirkendall voids; solder joint

10.14106/j.cnki.1001-2028.2017.07.003

TM277

A

1001-2028(2017)07-0017-06

2017-04-28

李晓延

国家自然科学基金面上项目资助(No. 51275007);国家自然科学基金面上项目资助(No. 51575011);北京市自然科学基金资助(No. 2162002)

李晓延(1963-),男,陕西礼泉人,教授,主要从事微电子组装材料与技术等研究,E-mail: xyli@bjut.edu.cn ;

李扬(1993-),女,河北衡水人,研究生,从事微电子封装及可靠性评价研究,E-mail: liyang930809@gmail.com 。

时间:2017-06-29 10:22

http://kns.cnki.net/kcms/detail/51.1241.TN.20170629.1022.003.html