南堡1-3人工岛外输海底管道内检测实践与思考

2017-07-24颜芳蕤张彦龙季宏韩瑶吴鹏施长庆

颜芳蕤,张彦龙,季宏,韩瑶,吴鹏,施长庆

中国石油冀东油田公司,河北唐山063200

南堡1-3人工岛外输海底管道内检测实践与思考

颜芳蕤,张彦龙,季宏,韩瑶,吴鹏,施长庆

中国石油冀东油田公司,河北唐山063200

冀东油田南堡1-3人工岛外输海底管道是中石油海底管道中成功实施内检测的首例。通过对管道内检测技术对比分析,结合管道结构及运行情况,确认漏磁检测作为南堡1-3人工岛外输海底管道内检测的主要技术及方法。海底管道内检测风险极高,因此检测前进行了大量的准备工作并编制了较为完善的检测方案。检测过程中根据实际情况不断优化调整实施方案和管道运行工况,最终海底管道内检测顺利完成,检测数据全部有效。此次海管内检测现场实践对工程设计完善、管道敷设施工、后续海底管道检测具有指导和借鉴作用。

海底管道;漏磁检测;方案设计;现场实践

海底管道内检测不同于陆地管道内检测,受管道自身结构及敷设环境的影响,存在检测器爬坡高度大,清管器难以追踪,卡球后的改造施工难度大、费用高等特点。海底管道内检测风险极高。随着管道服役期的增加,管输介质腐蚀影响,加上管材制造可能存在质量问题,一旦发生腐蚀穿孔或裂纹,就会危及海洋生态环境,后续赔偿费用不可估量,并且易造成恶劣的社会影响。为保障管道运行安全,对海底管道实施在线检测势在必行。

1 管道内检测技术

管道内检测是使用内检测器从管道内部进行的管道检测,也称为智能清管。内检测技术主要是基于无损检测理论发展起来的,随着计算机、自动化以及数字处理技术的快速发展,管道检测器的可靠性和检测效率得到了技术保障,使得管道检测仪器在促进管道安全运行、减少事故造成的危害和损失方面发挥了重要作用。目前,在国际上应用较为成熟的管道内检测技术有漏磁检测、超声波检测和远场涡流检测等。

1.1 各种检测器的适用条件

漏磁检测和远场涡流检测的检测原理相近,超声波检测原理与前两者存在区别,三种内检测器的适用条件、适用管道和检测精度有相近之处,也存在区别。三种内检测器适用条件如表1所示。

1.2 海管内检测器选择

南堡1-3人工岛外输海底管道管输介质为油、气、水三相混合物,管道结构为双层管,材质均为直缝电阻焊钢管,夹层间为聚氨酯泡沫保温层。根据检测器的适用条件,为提高检测精度、满足管道运行及管输介质要求,南堡1-3人工岛外输海底管道采用漏磁检测实施在线内检测。

表1 三种内检测器适用条件列表

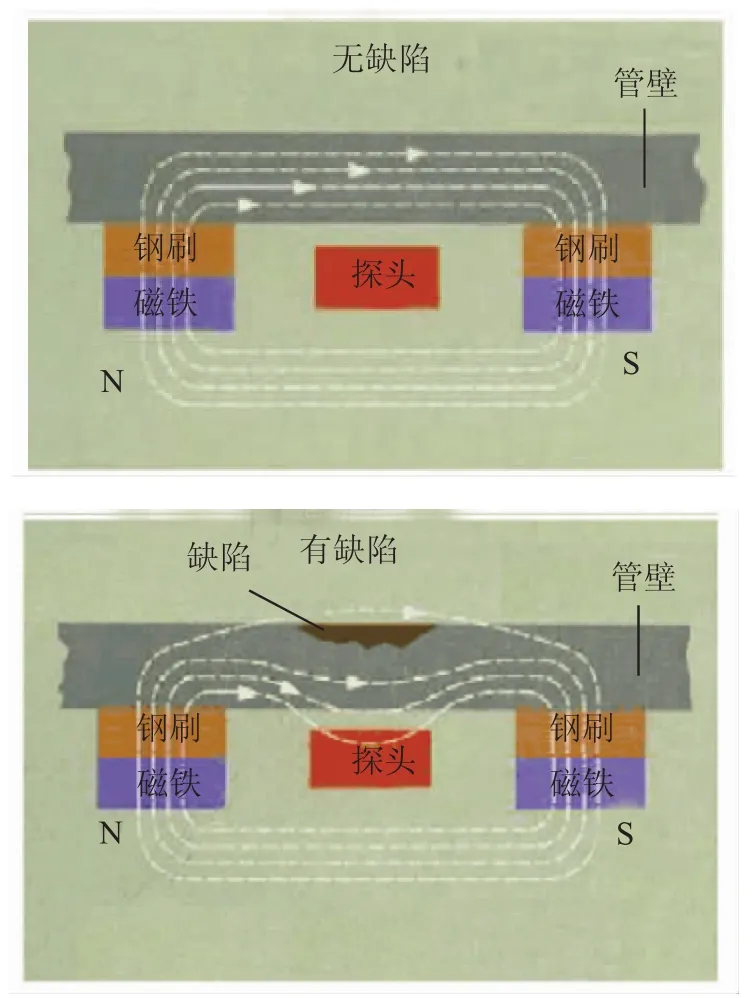

1.3 漏磁检测(MFL)

管道漏磁检测是利用磁铁在管壁上产生纵向回路磁场的原理,在线探测新建管道和在役管道内外壁的腐蚀、外创、焊缝中存在的金属损失、裂纹等缺陷,并记录缺陷的精确位置,检测器自身携带的磁铁将检测器通过的局部管壁饱和磁化,在管壁的全圆周上形成磁回路。如果管内壁或外壁有缺陷,管壁内的磁力线将围着缺陷重新分布,一部分磁力线泄漏出来,进入到周围介质,被传感器检测记录,如图1所示。

图1 漏磁检测原理示意

2 海管内检测实施方案

南堡1-3人工岛外输海底管道位于渤海湾咀东浅海区,投产于2009年,投运时间较长,为全面掌握管道变形和腐蚀情况,保障海底管道安全运行,预防管道检测过程中出现卡球事故,制订了切实可行的检测方案及应急措施,为海管内检测工作的顺利开展奠定基础。

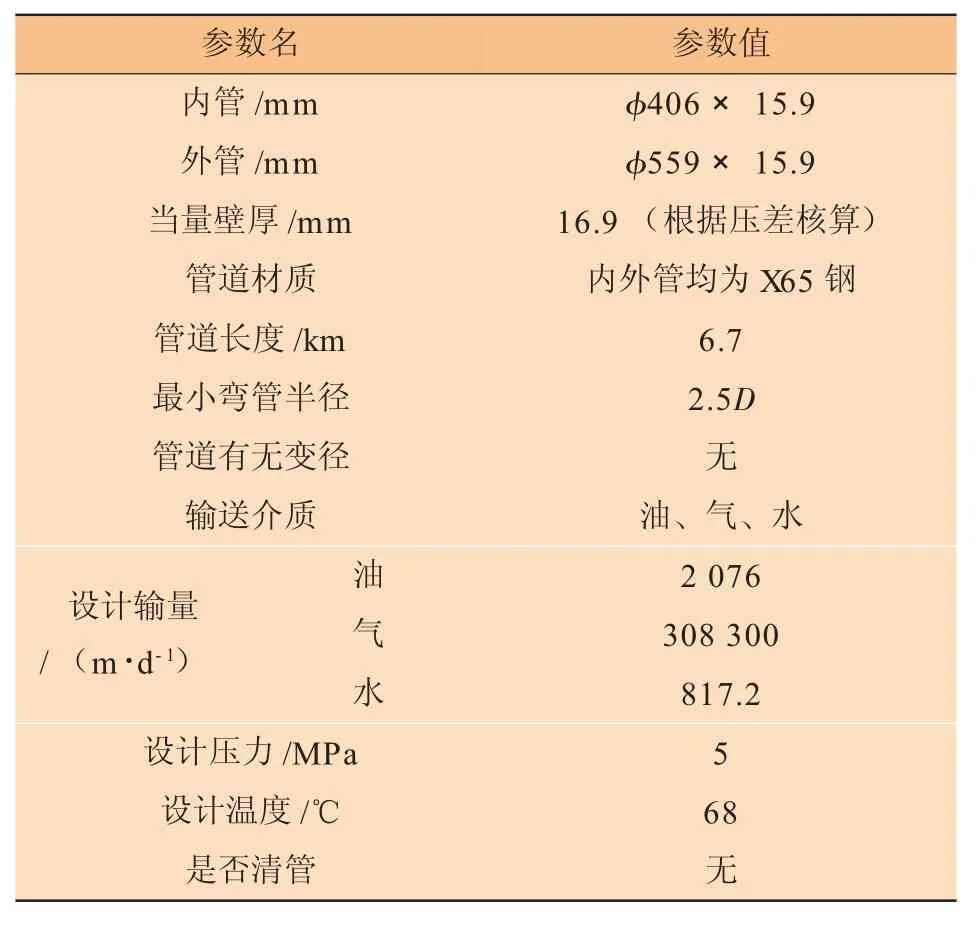

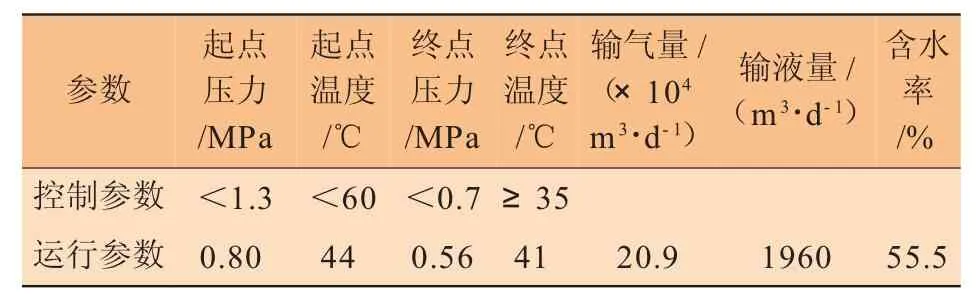

2.1 管道基本情况

南堡1-3人工岛外输海底管道用于将岛上所产油气输送至南堡1-1人工岛。由于漏磁检测器的通过性能受管道弯管曲率半径影响,因此对管道的海底部分主要通过竣工图纸确定弯管情况,对人工岛上的陆地部位进行挖掘测量,从而确定全线弯管曲率最小值为2.5倍管径,位于南堡1-1人工岛。南堡1-3人工岛发球筒尺寸为7.6 m,满足漏磁检测器的投放要求,南堡1-1人工岛原有收球阀,通过带压封堵不停产作业改造为长度为3.98 m的收球筒。管道基本参数见表2,管道运行参数见表3。

表2 南堡1-3人工岛外输海底管道基本参数

表3 南堡1-3人工岛外输海底管道运行参数

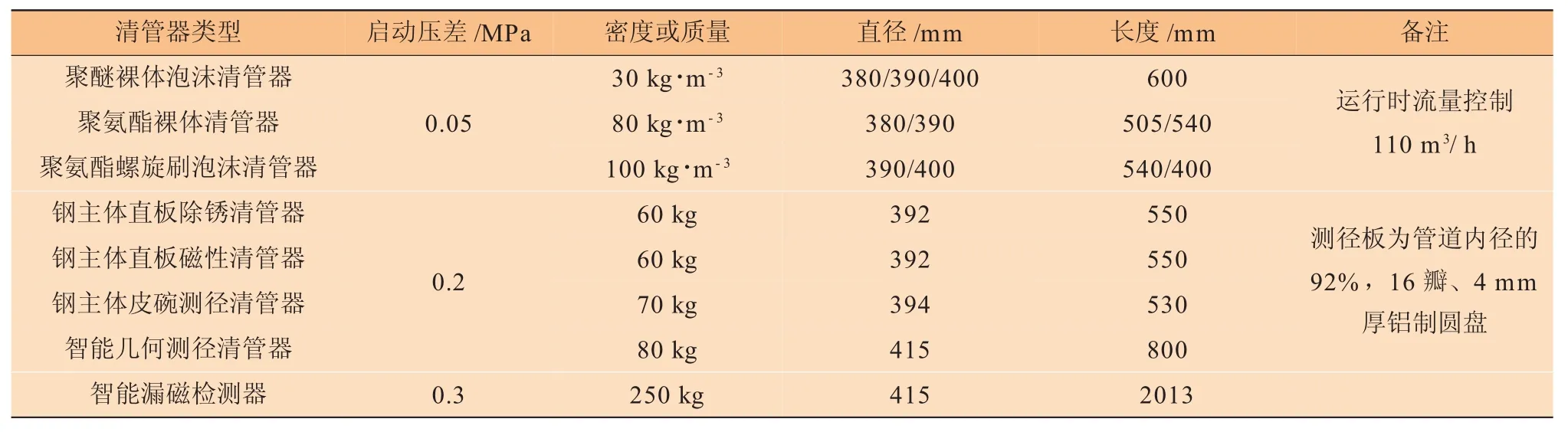

2.2 清管检测设备及用途

海管检测包括管道清管和管道智能检测。管道清管器主要用于清除管道沉积物、管道内壁铁锈、污垢以及验证智能检测器的通过性等;管道智能检测器用于检测管道内表面的几何变化情况和管壁腐蚀缺陷情况。南堡1-3人工岛外输海底管道应用的各种清管器和检测器的性能参数见表4。

表4 清管检测器性能参数

2.3 清管检测作业顺序

为保障智能检测器的通过性能及检测精度,首先应做好管道清管工作,本次清管计划依次通聚醚裸体泡沫清管器7次、聚氨酯裸体清管器3次、聚氨酯螺旋刷泡沫清管器3次、钢主体直板除锈清管器1次、钢主体直板磁性清管器1次、钢主体皮碗测径清管器1次,各清管器的清管次数可根据实际情况进行调整。最后进行智能清管检测,通智能几何测径检测器和智能漏磁检测器各1次。

2.4 人员组织及应急保障

海管检测风险高、难度大,协调组织工作繁多,为此成立海管内检测领导小组,负责海管内检测的总体工作,成立现场指挥组,负责海管内检测期间具体组织工作,现场指挥组下设技术组、操作组和应急保障组,明确组长、成员以及职责,人员分工及职责全面涵盖海管内检测的全过程。

针对管道检测存在的主要风险,如清管检测、临边作业等危险作业,制订了清管器卡堵,泡沫球破损超过允许范围,人员、设备落水等应急预案,由应急保障组指挥协调应急抢险事故,清管检测过程一旦发生生产安全事故,立即启动应急抢险预案。

3 海管内检测现场实践

3.1 现场人员安排

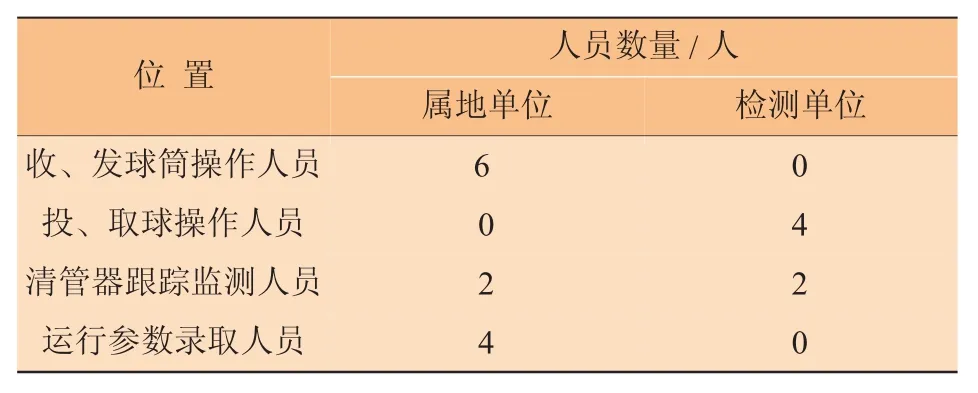

现场操作人员包括收、发球筒的操作人员,投、取球操作人员,清管器跟踪监测人员和运行参数录取人员。清管器跟踪监测人员分别位于海管发球筒、入海栈桥、出海栈桥和海管收球筒处;运行参数录取人员分别位于现场和中控室。操作人员数量安排见表5。

表5 操作人员数量安排

3.2 检测过程方案优化

现场检测时,根据检测过程实际情况,对通球检测方案进行了相应调整。实际通聚醚裸体泡沫清管器2次,较原方案减少5次,主要是由于聚醚裸体泡沫清管器密度较小,受管输断塞流影响较大,使第一个清管器完全破碎并进入下游处理系统,第二个清管器仅剩余了部分块体。聚氨酯裸体清管器不易卡堵、变形率达60%,所以直接改为通聚氨酯裸体清管器。钢主体直板磁性清管器通球后,测量其前段密封板由原尺寸392 mm减少至365 mm,磨损偏大,增加通钢主体直板除锈清管器一次,进一步清除管道内的杂质,有助于下步钢主体皮碗测径清管器测径板真实反映管道内部情况。实际通钢主体皮碗测径清管器2次,较原方案增加1次。第一个清管器的铝制测径板偏薄且后端没有支撑板,使清管器在通过弯头或液流冲击的情况下整体弯曲变形,无法确定管道内径、焊瘤、变形等情况;第二个清管器设置了支撑板,并增加了测径板厚度,取球后发现个别测径板存在轻微变形,初步判断为焊缝处焊瘤影响。

3.3 检测过程运行参数

清管过程中,初期清管管输气量未作调整,清管速度过快。后期逐步调整管输气量,降低清管风险,提高清管效果,并逐步摸索智能检测器的运行速度,一般在清管器投入前4 h进行气量调整,使清管器运行时流态趋于稳定。智能几何测径清管器检测前,增加终点运行压力,降低断塞流对检测器的影响。智能漏磁检测器通球前,进一步增加管输液量,降低断塞流的影响,以提高检测数据的优质率及检测精度。实际清管检测顺序及清管时管道运行参数见表6。

表6 清管检测顺序及管道运行参数

3.4 检测结果

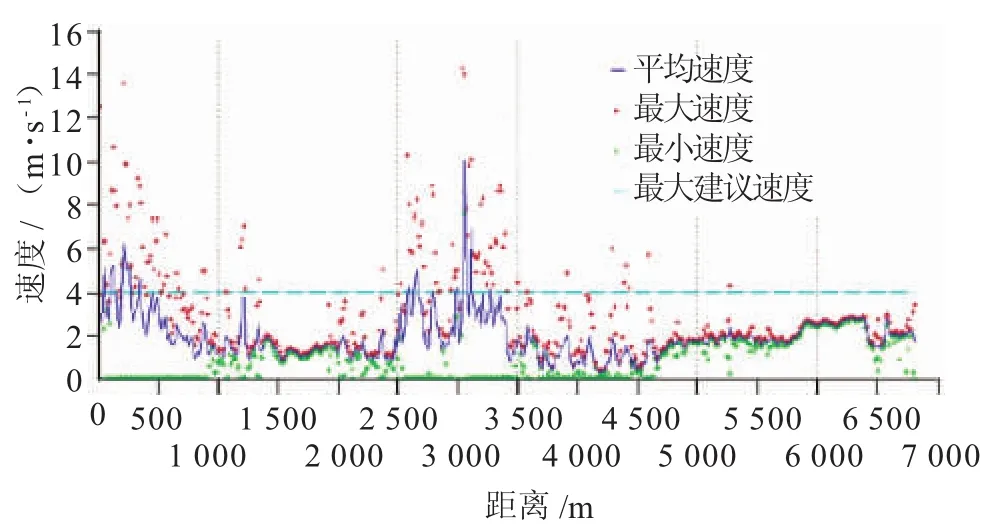

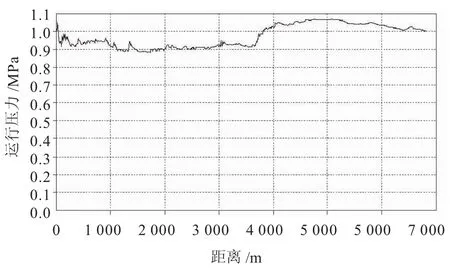

智能几何检测现场报告显示,管道全线内径无明显变化(见图2)。检测器平均运行速度0.75 m/s,最大运行速度为14 m/s,检测器处于间歇运行状态(见图3)。检测器检测到的最大运行压力为1.07 MPa(见图4),随着检测器的向前推动,后段持液率升高,沿程摩阻增大,运行压力升高。海管起、终点现场仪表压力显示检测器在发球端发球初期和收球端收球末期均存在压力波动,前者为克服启动压力表现出的压力升高,后者为检测器在接近收球端的间歇运行造成水击现场,表现出明显的压力升高,检测器检测到的优质数据占95%(<4 m/s时)。漏磁检测现场报告显示,检测器平均运行速度0.69 m/s,最大运行速度14.2 m/s,最大运行压力1.25 MPa,检测到的优质数据占93.5%,速度曲线和压力显示与智能几何检测类似。虽然智能漏磁检测较智能几何检测数据优质率偏低,但是漏磁检测器的质量较智能几何检测器大170 kg,运行过程中启动压力更大,惯性也更大,更容易在间歇运动的状态下出现速度突变,所以漏磁检测数据的高优质率得益于管道运行参数的调整。

图2 海管全线内径检测曲线

3.5 创新措施

为了便于投、取球作业和保护清管检测器,应用了收球笼、投球杆、移动推车等专用工具。收球筒配备了收球笼,便于管道清管期间回收泡沫清管器,既可以防止破碎的泡沫进入下游生产流程,也可以防止泡沫清管器吸附在收球筒出液管口造成损伤,影响清管器取出后的完好性分析判断。收球笼应与收球筒大径筒体的长度和内径相当,保证出液口处开孔面积总和大于管口内径70%以上。投球杆用于起始端投球,投球杆的长度可自动调节以适应不同长度的发球筒,对中扶正装置也可调节以适应不同口径的发球筒,配合使用手板葫芦可轻松将清管检测器推入发球筒异径接头前端,使密封板和内壁紧密贴合,有助于清管检测器顺利发出。移动推车用于将质量较重的直板清管器移至收发球筒快开盲板前端,移动推车支腿高度可自由调节以适应不同安装高度的收发球筒,不仅便于清管检测器在发球端和收球端的直接推入和取出,更有利于减轻人员劳动强度,避免人员机械伤害。

在收球端增加了收球筒出口放压流程,一旦质量较大的直板清管器或智能检测器在海管立管处出现爬坡困难,启动该流程紧急放空,可增加清管器两端压差,使其顺利通过。

图3 海管全线检测器运行速度检测曲线

图4 海管全线压力检测曲线

4 结论和建议

实践证明,冀东油田南堡1-3人工岛外输海底管道内检测现场组织合理、方案实施准确、检测数据有效,为海管内检测工作的开展积累了丰富的经验,并对后续内检测工作的开展具有指导和借鉴作用。

(1)针对海底混输双壁管道,漏磁检测是有效的智能内检测方法。

(2)管道内检测实施前应对管道全线进行勘察,确定管道收、发球筒状况,弯管曲率半径以及是否存在内插管等影响清管检测器通过的情况。

(3)海底管道内检测方案的确定是内检测实施的关键,管道内检测实施前应制订详细的、操作性强的检测方案,检测方案应包含管道基本情况、清管检测器性能指标、清管作业顺序、清管操作步骤、清管检测时管道运行参数调整情况、人员组织和应急保障等内容。

(4)清管过程中应按照检测方案进行现场组织,并应根据前一清管器的损坏程度、清除杂质等情况,及时调整清管作业次数,直至具备投放智能检测器的条件。

(5)为提高混输海底管道的检测精度,需提高管输液量,降低管输气量,以缓解段塞流对检测器运行速度突变的影响。

(6)投取球过程中,简易工具的使用可减轻人员劳动强度,降低人员发生机械伤害的风险。

[1]SY/T6597-2014,油气管道内检测技术规范[S].

[2]宋生奎,宫敬,才建,等.油气管道内检测技术研究进展[J].石油工程建设,2005,31(2):10-14.

[3]刘刚,陈雷,张国忠,等.管道清管器技术发展现状[J].油气储运,2011,30(9):646-653.

Practice and thinking of internal detection for submarine outward transportation pipeline from Nanpu 1-3 artificialisland

YAN Fangrui,ZHANG Yanlong,JIHong,HAN Yao,WU Peng,SHIChangqing

Nanpu Oilfield Operation Area of PetroChina Jidong Oilfield,Tangshan 063200,China

The submarine outward transportation pipeline from Jidong Nanpu Oilfield 1-3 Artificial Island is the first successful internal detection pipeline of CNPC submarine pipelines.Through analysis and comparison of pipeline internal detection techniques,and combined with the pipeline structure and operation situation,the magnetic flux leakage detection was used as the main technique and method for the pipeline internaldetection.Because of the high risk of pipeline internaldetection,a lot of preparation work was done and a relatively complete test plan was made.According to the actual situation,the implementation plan and pipeline operation condition were optimized continuously.Finally,the pipeline detection was very successful and the test data were all valid.The field practice of the detection provides the guidance and reference for improving the engineering design,pipeline laying construction,pipeline operation and follow-up pipeline detection of the project.

submarine pipeline;magnetic leakage detection;conceptualdesign;field practice

10.3969/j.issn.1001-2206.2017.02.019

颜芳蕤(1983-),女,黑龙江牡丹江人,工程师,2008年毕业于中国石油大学(北京)油气储运工程专业,现从事基建管理工作。Email:npqyfrui@petrochina.com.cn

2016-11-19