工艺管道一次应力校核方法分析

2017-07-24雷俊杰

雷俊杰

海洋石油工程股份有限公司,天津300451

工艺管道一次应力校核方法分析

雷俊杰

海洋石油工程股份有限公司,天津300451

由于目前对ASME B31.3标准和CAESARII管道应力分析软件的理解和应用不同,国内外工程公司按照ASME B31.3校核工艺管道一次应力通常考虑冷态一次应力,而忽略了热态一次应力。通过解读冷态一次应力和热态一次应力的定义,根据ASME B31.3-2014规定的校核准则,讨论了热态一次应力的四种计算方法,并编制了相应的管道应力分析工况。最后结合某管道系统案例,应用CAESARII管道应力分析软件对热态一次应力的四种计算方法进行了详细阐述,对比分析了不同方法的工况定义和计算结果,提出建议方法,供同行参考。

工艺管道;应力分析;一次应力;热态;冷态;工况

管道应力分析主要是为防止管道内应力过大造成管道自身的破坏。压力、重力、风、地震、冲击等不同载荷将引起管道内不同类型的应力。根据产生应力载荷的不同,将应力划分为一次应力和二次应力[1]。

目前,国内外工程公司按照ASME B31.3校核工艺管道的一次应力,但由于对ASME B31.3和CAESAR II管道应力分析软件的理解和应用不同,一般仅校核冷态一次应力,忽略了热态一次应力。因此,本文将对工艺管道一次应力进行分类,然后分别讨论分析冷态一次应力和热态一次应力校核方法,最后提出一种比较全面的分析方法。

1 一次应力的定义

一次应力:工艺管道由于压力、重量等持续载荷而产生的纵向应力。它是外部载荷的实际承担者,随外力载荷的增加而增加。当管道内的塑性区扩展到极限状态,即使外力载荷不再增加,管道仍将产生不可限制的塑性流动,直至破坏[2]。

冷态一次应力:工艺管道在安装状态,由于压力、重量等持续载荷而产生的纵向应力。

热态一次应力:工艺管道在操作状态,由于压力、重量等持续载荷而产生的纵向应力。

2 一次应力的校核准则

ASME B31.3-2014标准302.3.5节定义:一次应力是管道系统任一组件由于如压力、重量等持续载荷而产生的纵向应力的总和SL,应不超过所考虑操作条件相应温度对应的许用应力Sh,即满足SL<Sh[3]。

ASEM B31.3-2014标准还对一次应力校核增加了说明,SL的计算需要考虑支架起作用或者支架不起作用的所有工况,并选择不同工况的最大值作为SL的计算值[3]。而在ASME B31.3-2014版之前的标准中并未对SL的计算工况做出规定[4-5]。

ASME B31.3-2010标准320.2节首次提出持续应力计算公式如下[5]:

式中:SL为持续应力;Sa为持续纵向力引起的应力;Sb为持续弯矩引起的应力;St为持续扭矩引起的应力。

3 一次应力的计算方法

工艺管道热态一次应力和冷态一次应力校核需考虑载荷如下:重量载荷W,包括管道、保温、介质及刚性元件的重量;压力载荷P;弹簧载荷H;温度载荷T。

管道应力分析工况类型定义如下:SUS为持续工况;Alt-SUS为关联持续工况;OPE为操作工况;EXP为热膨胀工况。

3.1 冷态一次应力的计算方法

根据冷态一次应力的定义,冷态一次应力校核工况为W+P+H(SUS)。

3.2 热态一次应力的计算方法

3.2.1 删除支架法

删除操作状态脱空的支架,重新分析管道模型,计算热态一次应力。

3.2.2 工况相减法

操作工况W+T+P+H(OPE)减去温度工况T(EXP)计算热态一次应力。

3.2.3 ASME B31.3附录P法

ASME B31.3附录P提供评价管道系统应力范围的另一种规则。附录P考虑操作条件下的应力,包括位移和持续载荷产生的应力,而不仅是位移应力范围。该方法考虑管道离开支架时的非线性影响。通过激活CAESAR II软件配置中附录P选项,即可计算热态一次应力。

3.2.4 关联传递法

CAESAR II-2016版软件提供Alt-SUS工况类型,每一个操作工况关联一个持续载荷工况,通过将操作工况的刚度矩阵传递到持续载荷工况,计算操作工况对应的热态一次应力。

4 一次应力校核案例

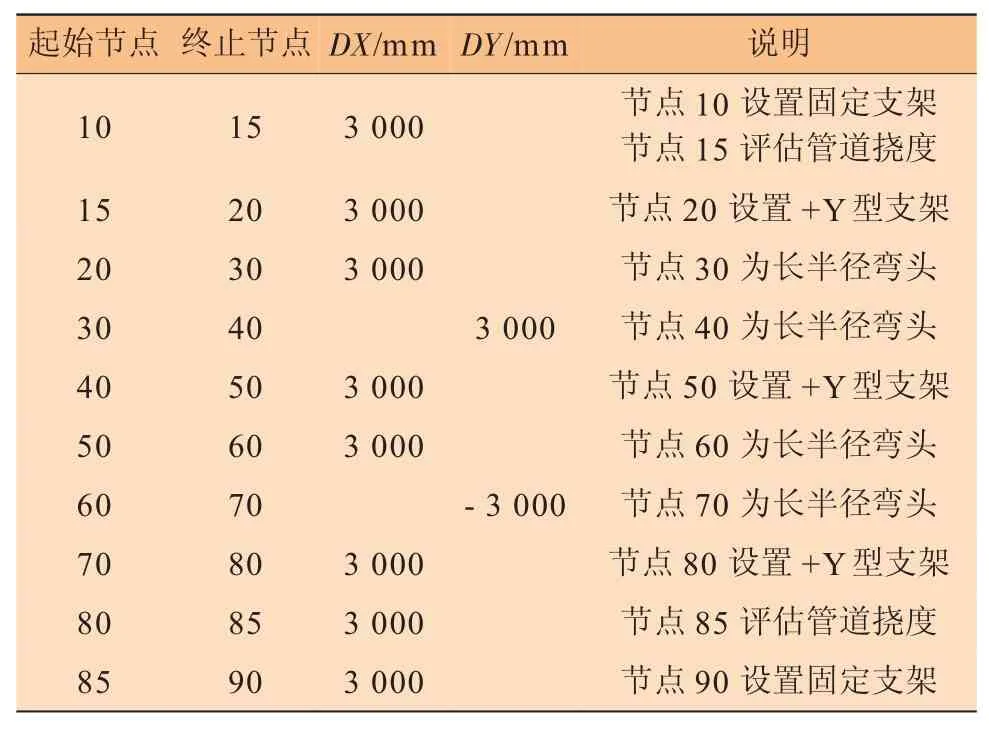

下文通过一个案例说明冷态一次应力和热态一次应力的计算方法。如图1所示的某管道系统,使用ASTM A106 B级的无缝钢管,公称直径为DN150,公称壁厚为SCH40(7.11 mm),腐蚀裕量为3 mm,流体密度为1 000 kg/m3,操作温度T1为5℃,操作温度T2为200℃,安装温度为21℃,设计压力P1为4 000 kPa。该管道系统的应力模型基本输入信息见表1。

图1 管道系统模型

4.1 删除支架法

对于工艺管道冷态一次应力的评估,工程公司通常采用表2所示的普通工况,其中L3工况用于计算冷态一次应力。为了简化工况,本文讨论不考虑弹簧持续载荷H的影响;同时,为了尽量避免非线性化影响,也不考虑管道系统的摩擦力和支架间隙。

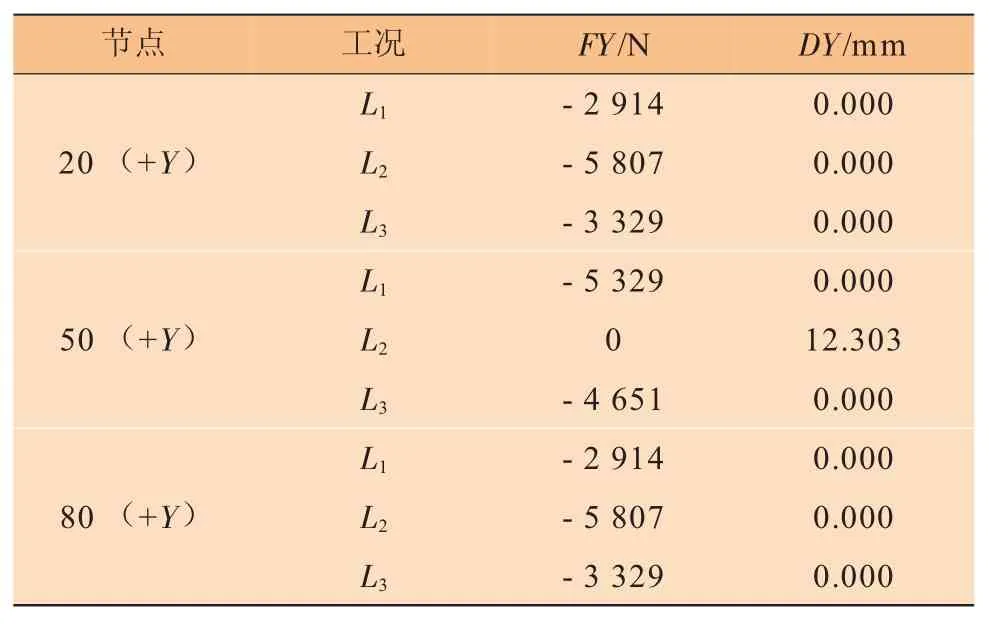

应用普通工况计算该管道系统后,首先评估支架在L1和L2操作工况的脱空情况。根据表3所示支架受力和位移,节点20和节点80在L1和L2操作工况均没有脱空;节点50在L1冷缩工况没有脱空,在L2热胀工况脱空;节点10和节点90采用固定支架,在所有工况下均没有脱空。

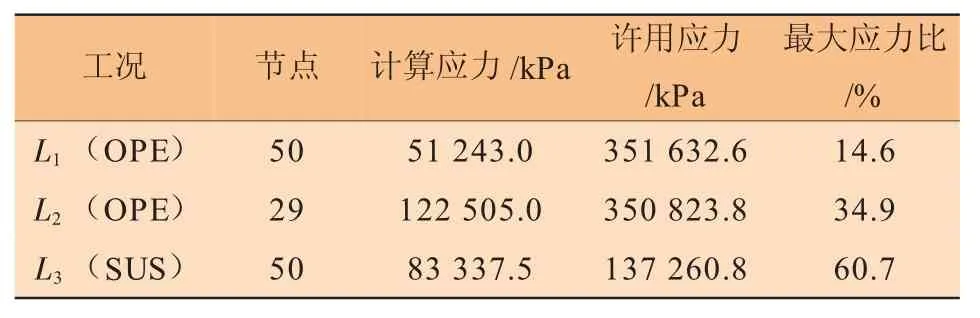

评估支架脱空情况后,删除节点50的脱空支架,应用普通工况,重新运行计算模型,即可得到热态一次应力。冷态一次应力和热态一次应力计算对比结果见表4,两者均满足规范要求,但删除脱空支架后,一次应力比增加了约19.1%。

表1 管道系统应力模型基本输入信息

表2 普通工况

表3 支架受力和位移统计

表4 一次应力计算结果

4.2 工况相减法

为了便于同时考虑热态和冷态一次应力,部分工程公司采用工况相减法,通过操作工况减去温度工况计算热态一次应力,如表5所示。

应用CAESAR II-2014版软件建立管道系统模型并计算分析后,一次应力计算结果如表6所示。对比发现,T1和T2对应的热态一次应力均大于冷态一次应力,但仍满足规范要求。

表5 相减组合工况

表6 一次应力计算结果

4.3 ASME B31.3附录P法

ASME B31.3附录P法采用与删除脱空支架法相同的普通工况,激活CAESAR II配置中的“ASME B31.3 Implement Appendix P”选项后,计算分析得到一次应力,结果如表7所示。T1和T2对应的热态一次应力比均小于冷态一次应力比,且满足规范要求。

表7 一次应力计算结果

4.4 关联传递法

应用CAESAR II-2016版软件,定义表8所示的关联传递工况,分析管道系统模型,得到冷态一次应力和热态一次应力计算结果见表9。T1对应的热态一次应力与冷态一次应力相当,而T2对应的热态一次应力超过冷态一次应力约19.1%,且均满足规范要求。

表8 关联传递工况

表9 一次应力计算结果

5 结果分析

综合上述计算结果,得到管道系统的最大冷态、热态一次应力比柱状图(见图2)。

图2 冷态和热态一次应力比柱状图

(1)由于计算冷态一次应力仅考虑安装状态的重力和压力,因此,四种方法计算结果相同,最大冷态一次应力比均为60.7%。

(2)工况相减法计算得到热态一次应力比为93.3%;删除支架法和关联传递法计算得到热态一次应力比相同,最大值均为79.8%;ASEM B31.3附录P法计算得到的热态一次应力最小,最大应力比为34.9%。从计算结果分析,工况相减法计算结果最保守,其次是删除支架法和关联传递法,ASME B31.3附录P法计算结果最不保守。

(3)删除支架法需要核实所有操作工况对应的支架脱空情况,然后手动删除所有脱空支架,才能计算热态一次应力。如果计算模型大,工况复杂,需要删除脱空支架数量多,容易产生漏删和错删等问题。因此,删除支架法不是计算热态一次应力的最佳方法。

(4)工况相减法不需要删除脱空支架,但需要定义温度工况T,通过操作工况W+T+P减去温度工况T计算得到热态一次应力,比删除支架法简单实用。但是,由于温度工况T的不真实性(管道操作工况不存在,仅考虑温度而不考虑重力等载荷的情况),造成热态一次应力计算结果比较保守,因此,工况相减法是计算热态一次应力的备选方法。

(5)关联传递法不需要删除脱空支架,也不需要定义温度工况T,仅需要对每一个操作工况定义对应的热态一次应力工况(Alt-SUS)即可,且该方法满足ASME B31.3-2014标准考虑支架在所有状态下一次应力的要求。因此,关联传递法是计算热态一次应力比较合理的方法之一。

6 结论

本文通过解读工艺管道热态一次应力和冷态一次应力的定义,结合ASME B31.3-2014标准相关要求,应用CAESAR II软件举例分析了热态一次应力的四种计算方法,并给出如下结论:

(1)评估工艺管道一次应力,除了校核冷态一次应力,还需要校核热态一次应力,即使冷态一次应力计算通过,也不能确保热态一次应力满足规范要求。

(2)删除脱空支架可能存在遗漏等错误,实用性不强,只适用于计算简单模型的热态一次应力。

(3)工况相减法计算结果保守,但由于不真实工况T的存在,应用该方法计算的热态一次应力可以作为参考。

(4)ASME B31.3附录P法操作简单,但除了考虑管道重量、压力等持续载荷外,还考虑了温度载荷,不满足“热态一次应力”定义,且该方法许用应力较大,热态一次应力计算结果不够保守,应用ASME B31.3附录P法计算的热态一次应力可以作为参考。

(5)关联传递法体现了ASME B31.3-2014标准要求,应用CAESAR II-2016版软件容易实现,工况编制简单,建议用于评估工艺管道热态一次应力。

[1]唐永进.压力管道应力分析[M].北京:中国石化出版社,2010:51-157.

[2]唐菁菁,蔡春梅,张世忱.工艺管道应力分析中对偶然载荷的静态处理[J].化工设备与管道,2014,51(1):83-86.

[3]ASME B31.3-2014,Process Piping[S].

[4]ASME B31.3-2012,Process Piping[S].

[5]ASME B31.3-2010,Process Piping[S].

Analysis ofsustained stress checking method for process piping

LEIJunjie

Engineering Company of Offshore OilEngineering Co.,Ltd.,Tianjin 300451,China

At present,domestic and overseas engineering companies usually take into account the cold sustained stress for process piping in accordance with ASME B31.3 while neglecting the hot sustained stress,due to the different understanding and application of ASME B31.3 code and CAESAR II piping stress analysis software.Based on the definitions of the cold sustained stress and the hot sustained stress for process piping,and in accordance with the sustained stress check criteria in ASME B31.3 code,four types of hot sustained stress calculation methods were analyzed,then,the related load cases were established.Finally,based on a process piping system study,a detailed description about four types of the hot sustained stress calculation methods were given by applying piping stress analysis software CAESAR II,the case definitions and results were compared,and a reasonable calculation method for sustained stress is put forward,which is hoped to offer reference for the same trade.

process piping;stress analysis;sustained stress;hot state;cold state;working condition

10.3969/j.issn.1001-2206.2017.02.010

雷俊杰(1986-),男,山西平遥人,工程师,2010年毕业于天津大学,硕士,现主要从事海洋工程管道应力分析工作。

2016-12-28;

2017-01-08

Email:ljjtju@aliyun.com