基于模糊C均值的转盘轴承剩余寿命预测

2017-07-24李媛媛陈捷洪荣晶黄筱调伍笑秋

李媛媛,陈捷,洪荣晶,黄筱调,伍笑秋

(1.南京工业大学 机械与动力工程学院,南京 211816;2.重庆长安福特汽车有限公司,重庆 404100)

转盘轴承广泛应用于各种大型设备,其运行状态直接影响设备的使用寿命,一旦失效很容易引发重大事故,造成巨大损失,而且维修难度也较大[1]。因此,需要对转盘轴承的运行状态进行准确的评估,及时发现潜在问题,以便对设备进行良好的管理和维护。

近年来,转盘轴承的剩余寿命预测已成为国内外学者研究的热点,提取能够反映转盘轴承寿命状态的特征向量并建立合理的预测模型是对转盘轴承进行状态预测的关键。文献[2]利用时域指标均方根的变化作为特征向量反映轴承的磨损程度。文献[3]从时域和频域对转盘轴承的振动信号进行特征提取,并验证该方法可有效预测轴承的剩余寿命。文献[4]在均方根的基础上,提出了一种改进的相对均方根指标,用来表征轴承的性能退化趋势。文献[5]利用神经网络建立了寿命预测模型,分别用失效数据和截止数据对模型进行训练,最终实现了对轴承寿命的有效预测。文献[6]利用最小二乘支持向量机建立了轴承的寿命预测模型,并通过试验表明该模型具有较好的预测精度。文献[7]利用粒子群算法优化支持向量机的内部参数,并建立退化趋势模型,以有效实现对轴承的寿命预测。

上述模型在轴承的寿命预测中应用广泛,但对于低转速、大直径的转盘轴承很难达到理想效果。针对上述问题,尝试从多个域提取轴承振动信号的特征向量,以全面表征转盘轴承的运行状态信息;并采用模糊C均值聚类算法建立智能预测模型,以表征待测状态隶属于正常状态的隶属度作为性能退化指标;综合预测转盘轴承的剩余寿命。

1 特征向量提取

1.1 时域

研究发现,转盘轴承的特征信息比较微弱,单一的特征向量无法全面反映出转盘轴承的寿命退化趋势,必须提取多个指标才能有效反映出其运行状态信息。因此,提取了时域的均方根值、裕度、偏斜度和脉冲指标[8-9]组成特征参数,即

1.2 小波包能量熵

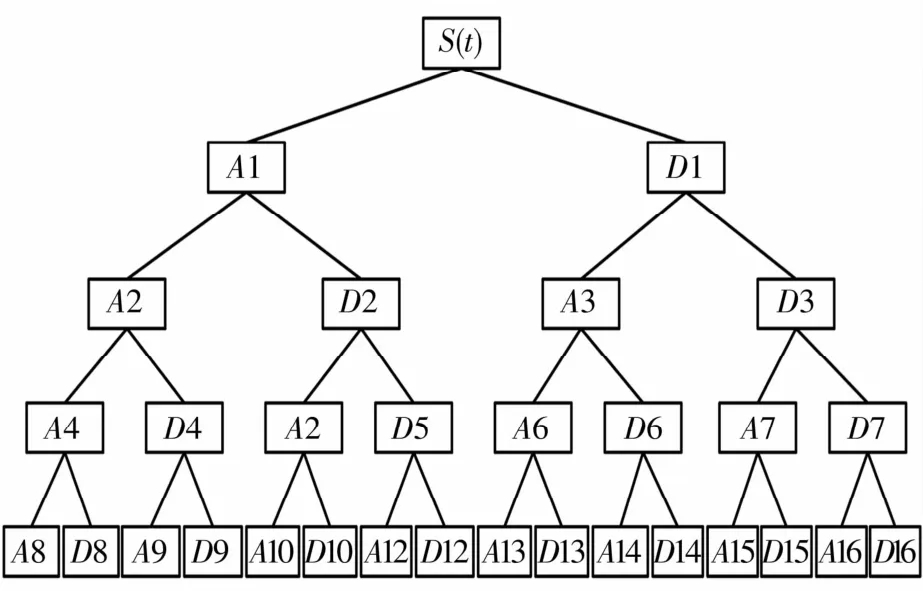

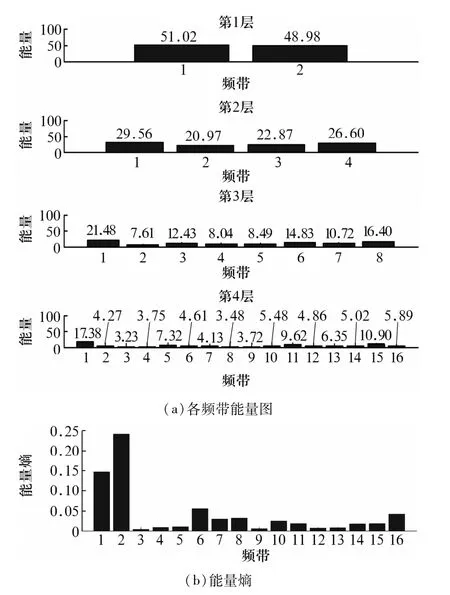

与小波变换[10]相比,小波包变换的优势在于能够对信号的高低频同时进行分解,而且分辨率提高,计算速度加快,算法也相对比较简单[11-12]。小波包分解如图1所示。

图1 小波包4层分解树Fig.1 Decomposition tree of wavelet packet

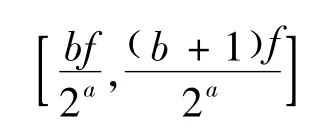

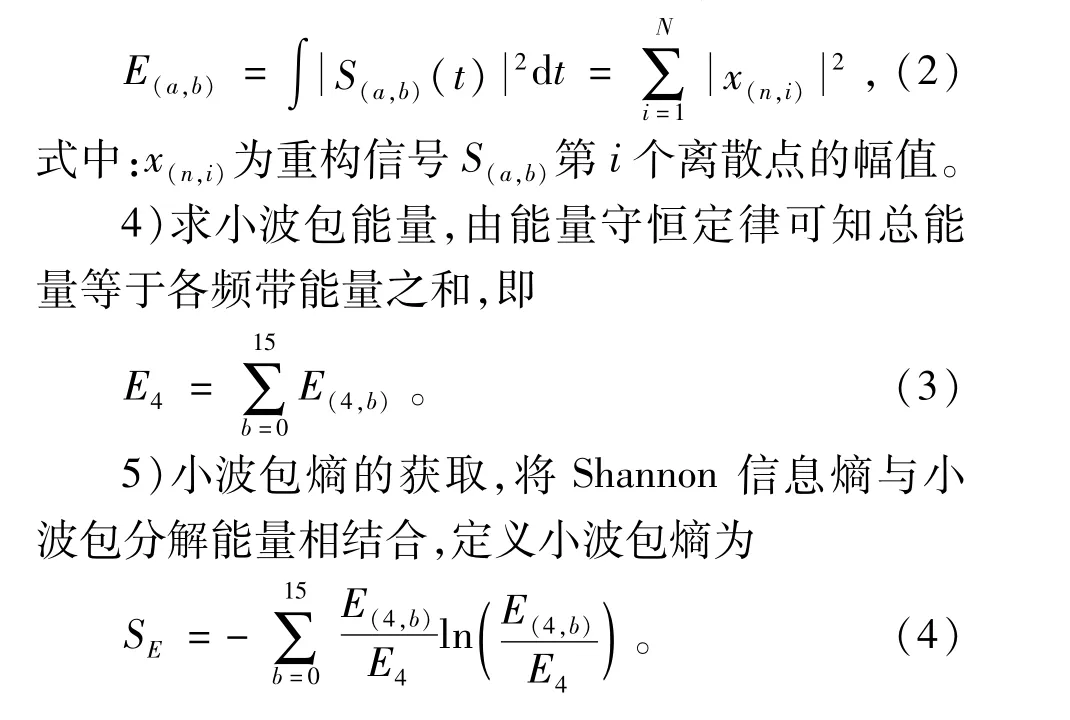

信息熵是对未知量不确定性的一种度量值,能够反映信号的复杂程度,因此,将信息熵与小波包相结合,用于提取转盘轴承的特征向量,具体步骤如下:

1)将原始信号S进行4层小波包分解,得到16个分解系数。

2)对小波包分解系数进行重构,得到各频带的重构信号 S(a,b),总信号为各频带信号之和,即

3)求各频带信号的总能量 E(a,b),即

2 模糊C均值智能模型的建立

模糊C均值(Fuzz C-Means,FCM)算法从硬聚类算法[13]中划分而来,是聚类算法中理论最完善、应用最广泛的一种算法,其主要思想是将同一类之间的相似度最大,不同类之间的相似度最小,目前已经广泛应用于轴承的故障诊断和性能退化分析中。文献[14]将模糊C均值与流行学习的方法相结合,对滚动轴承的性能退化进行了预测。文献[15]将变分模态分解和模糊C均值算法应用于对变载轴承的故障诊断中。文献[16]采用数据驱动的方法表现出轴承的退化过程,结合模糊C均值算法评估了轴承的性能衰退过程。文献[17]将模糊C均值应用于轴承的故障模式识别中,以突出模糊C均值所需样本数量较少的优势。但将模糊C均值用于转盘轴承剩余寿命预测的研究还比较少。

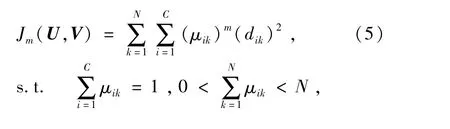

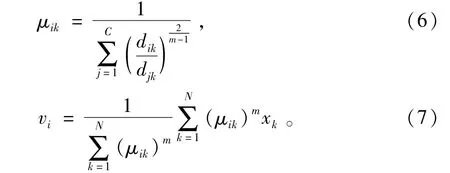

模糊C均值的目标函数为

聚类准则为寻求最佳(U,V),使得 Jm(U,V)取得最小值。其中,C为聚类的类别;m为加权指数(又称平滑参数),一般取值为[1.5,2.5];μik为样本 xk属于第i类的隶属度;(dik)2=‖xk-vi‖,表示样本点xk到聚类中心vi的欧几里得距离;vi为第i类的聚类中心。

为使 Jm(U,V)取得最小值[18],μik和 vi为

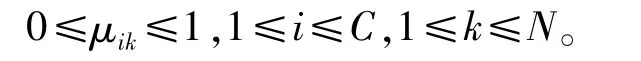

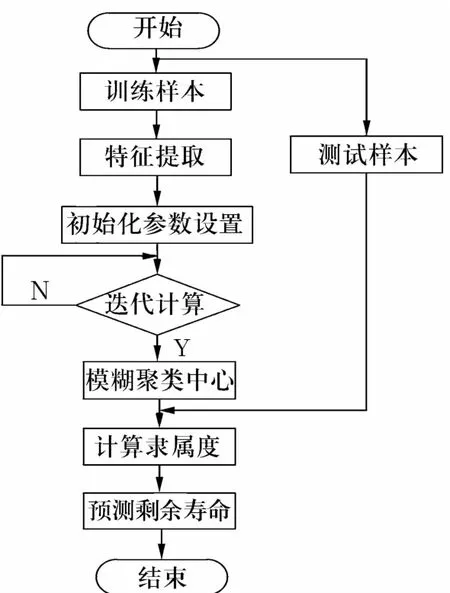

基于模糊C均值的转盘轴承剩余寿命预测流程如图2所示,具体步骤如下:

图2 基于FCM的剩余寿命预测流程图Fig.2 Flow chart of the residual life prediction based on FCM

1)进行特征提取,对训练样本和测试样本分别进行特征向量的提取。

2)设置初始化参数,给定聚类个数C,2≤C≤N;加权指数m,迭代停止阈值ε和最大迭代次数K,同时初始化各聚类中心 V(0)。

3)进行迭代计算,计算或更新训练样本的模糊划分矩阵 U(K+1)及聚类中心矩阵 V(K+1),当满足‖V(K+1)-V(K)‖≤ε时停止迭代,同时获得各个模糊聚类中心。

4)剩余寿命预测,将测试样本进行步骤3的操作,计算出其相对于正常状态的隶属度,进而对转盘轴承的剩余寿命进行预测。

3 实例分析

3.1 试验方案

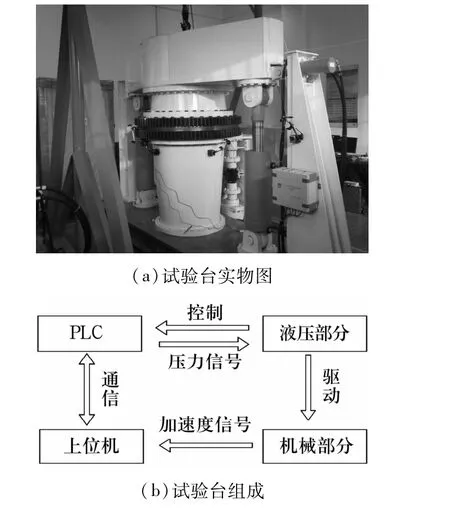

转盘轴承试验台如图3所示,该试验台由机械、液压、测控3大部分组成,采用cDAQ数据采集卡与传感器相连作为下位机,配套的LabView编程软件作为上位机,S7-200与工控机相互通信作为控制系统,同时通过OPC协议连接LabView软件以实现测控一体化。

图3 转盘轴承试验台Fig.3 Slewing bearing tester

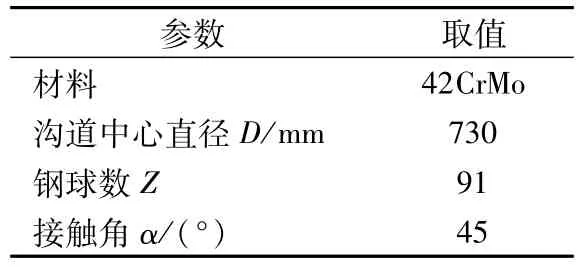

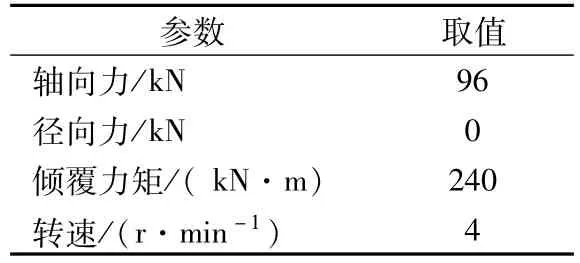

试验主要通过加大载荷对转盘轴承进行加速寿命试验,转盘轴承的各项参数及加载的极限载荷见表1和表2。为准确了解转盘轴承不同部位的受力情况,将4个加速度传感器间隔90°均匀布置在轴承圆周上。

表1 转盘轴承结构参数Tab.1 Parameters of slewing bearing

表2 加速寿命试验参数Tab.2 Loading conditions of accelerated life test

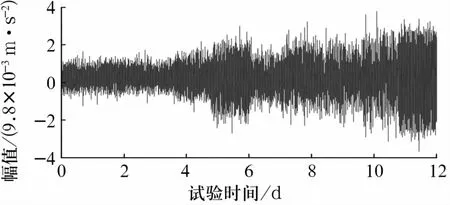

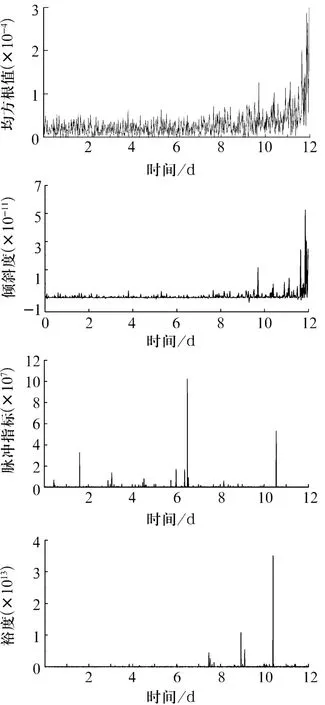

本次试验一共持续12 d,采样频率为2 048 Hz,由于白天噪声比较大,提取每天19∶30的前15 s,即转盘轴承转动一圈的数据进行分析。经过比较发现,第4个加速度传感器所测的信号变化最为明显,故将其采集的加速度信号作为分析对象,其全寿命周期信号如图4所示。该试验出现了钢球破碎,内、外沟道剥落等现象,图5以钢球为例表明该转盘轴承的性能退化趋势。

图4 加速度信号Fig.4 Acceleration signal

图5 退化趋势Fig.5 Degradation trend

3.2 数据处理及分析

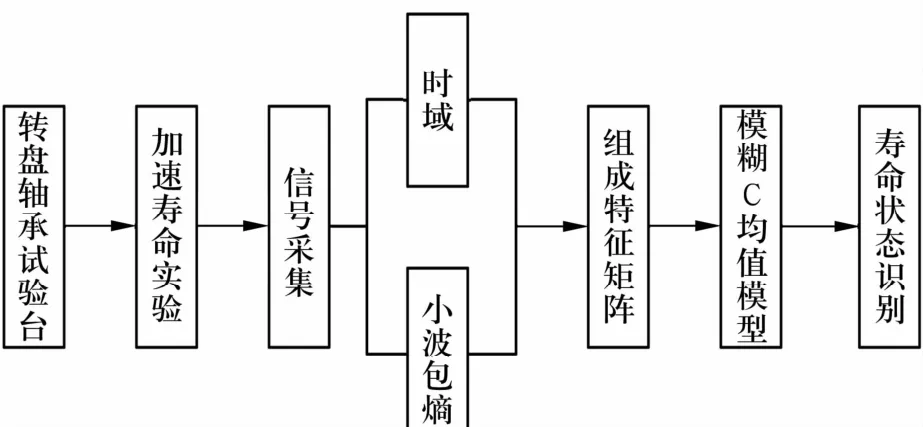

综合上述理论,提出的转盘轴承剩余寿命预测流程图如图6所示。

图6 寿命状态识别流程图Fig.6 Flow chart of life state identification

首先,将上节所选取的数据作为训练样本,进行特征向量提取,并将得到的均方根值、脉冲指标、裕度指标和偏斜度指标作为特征参数。各特征参数全寿命试验所对应的变化曲线如图7所示,从图中可以看出:虽然这4个时域指标随着试验时间的增长幅值都有所波动,能反映出转盘轴承运转过程中信号的变化情况,但是均方根值和偏斜度指标相比较而言更为敏感,能更加全面的反映转盘轴承的运行状态,可作为反映转盘轴承性能退化的参数。

图7 时域特征向量图Fig.7 Feature vector of time domain

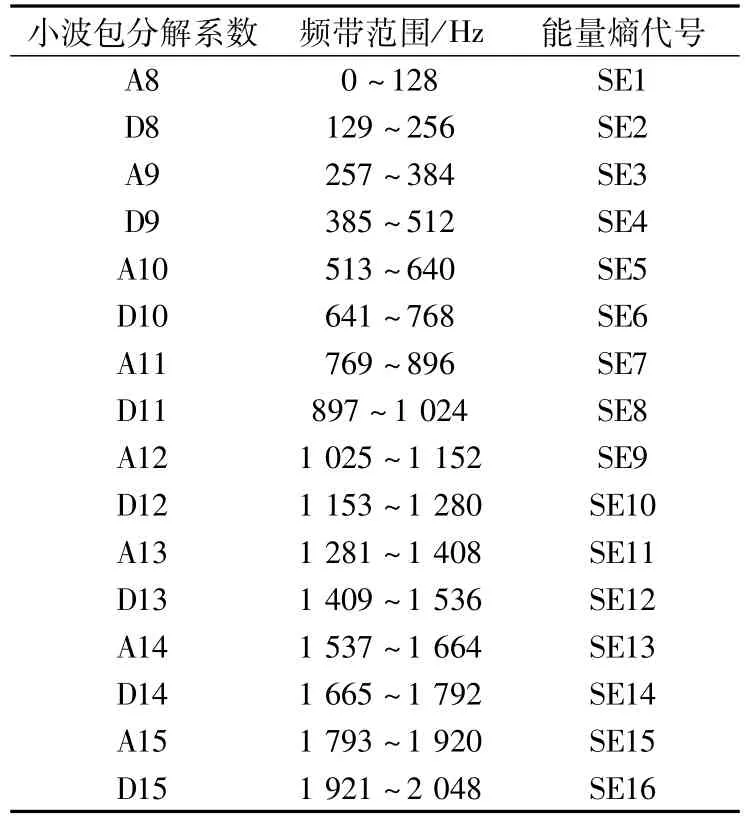

其次,采用db4小波对原始信号进行4层分解,各频带划分见表3。

表3 加速度信号的频带划分Tab.3 Frequency division of acceleration signal

然后,获得每层的能量,从图中8a可以看出,转盘轴承的能量主要集中在低频阶段,且能很好地验证各层能量等于各频带能量之和;从图8b可以看出,每个频带的能量熵能够反映出转盘轴承振动信号的复杂程度,且和为1,因此第4层16个频带的能量熵可以作为时频域的特征向量。

图8 各频带能量Fig.8 Energy of frequency band

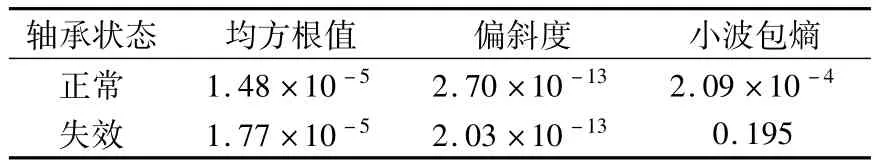

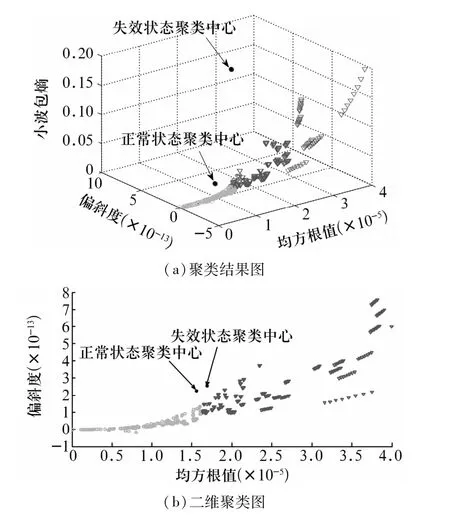

最后,利用模糊C均值聚类算法建立预测模型,设置初始参数:聚类数目C=2;加权指数m=2;迭代停止阈值ε=10-5;最大迭代次数 K=100[19]。在转盘轴承全寿命试验12 d中,每天选取同一时间的30 s数据作为测试样本输入到模糊C均值聚类模型中。经迭代计算后,可以得到正常状态和失效状态的聚类中心,结果见表4。

表4 特征向量聚类中心Tab.4 Cluster center of feature vector

分类结果如图9所示,从图中可以看出,转盘轴承从正常状态运转到失效状态时,聚类中心呈上升趋势,与图7的时域特征值提取图相吻合。从图9b可以更加清楚的看出,在二维平面的投影中转盘轴承处于失效状态,尤其是运转到接近完全失效时,测试样本的均方根值和偏斜度会严重偏离失效状态的聚类中心。

图9 聚类中心图Fig.9 Cluster center

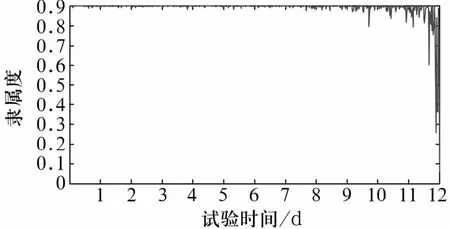

采用隶属度作为评估指标来预测转盘轴承的剩余寿命。隶属度越接近于1,表明该转盘轴承的运行状态隶属于正常状态的程度越高,反之则越低。试验结果如图10所示,在刚开始一段时间,隶属度稍有波动,但相对比较平稳,维持在0.9左右,这是由于转盘轴承刚开始运动时需要一定的时间磨合,但是处于正常阶段。到第8天时开始出现较大的波动,表明转盘轴承开始退化。当到达第10天的时候隶属度开始出现明显的下降(降至0.8),接下来的2天一直呈下降趋势直至0,说明该转盘轴承已经完全失效。整个试验表现了转盘轴承从正常状态运行至完全失效的过程。

图10 相对于正常状态的隶属度变化曲线Fig.10 The curve of the subjection to normal state

由此表明,隶属度可以用来反映转盘轴承的退化过程,从而对转盘轴承剩余寿命进行预测,使维修人员在转盘轴承失效前及时进行维护,以保证设备安全有效的运行。

4 结束语

针对转盘轴承剩余寿命预测过程中的2大关键点,即提取能够反映转盘轴承寿命状态的特征向量和建立合理的预测模型,提出了一种新的寿命预测方法,并通过实例验证了该方法的可行性。

1)从时域和时频域提取多个能够反映转盘轴承运行状态的特征向量组成特征矩阵,可以有效反映出转盘轴承的实际运行状态。

2)采用模糊C均值算法,并以待测状态隶属于正常状态的程度作为性能评判指标,建立了转盘轴承的智能评估模型,为转盘轴承的故障诊断和剩余寿命预测的研究提供了一种新思路。