基于磁粉探伤的柱形工件裂纹自动检测方法

2017-07-24陈林宇刘桂华

陈林宇,刘桂华

(西南科技大学 特殊环境机器人技术四川省重点实验室,四川 绵阳 621000)

相对于X射线、超声检测、涡流检测、激光成像等检测方法,磁粉探伤技术具有低成本和高灵敏度的优点,目前已广泛应用于金属工件的表面缺陷检测[1]。磁粉探伤中涉及到的磁化工艺、磁粉选型、磁悬液配制与喷洒等关键技术已经相当成熟,并已经形成标准作业规范,但该技术最为核心的缺陷判别环节仍然依靠人工进行目检判别,存在劳动强度大、效率低、损害人身健康等客观缺点。

为替代人工进行表面缺陷检测并提高检测效率,国内外一些科研机构探索将机器视觉检测技术应用于无损检测领域,该技术主要包括数字图像处理和模式识别技术,是无损检测领域中的研究热点。相关学者已经取得一定的研究成果:文献[2]利用分形维数理论对磁痕图像进行识别;文献[3]采用颜色成分法进行轴承检测;文献[4]结合Canny算子和形态学知识检测轴承表面裂纹;文献[5]提出基于相关系数法进行表面损伤检测;文献[6]利用PCA-SVM来识别裂纹。上述成果有很强的理论指导意义,但没有充分考虑工业现场的实际环境,未形成针对某一类工件的缺陷自动检测系统,缺乏实际应用。因此,针对某厂生产的圆柱滚子、圆锥滚子、内(外)圈和圆柱轴套等柱形车削轴承零件,基于改进的半自动化磁粉探伤机,运用机器视觉检测技术设计了针对该类型圆柱轴承零件外表面裂纹的自动检测系统。

1 结构设计

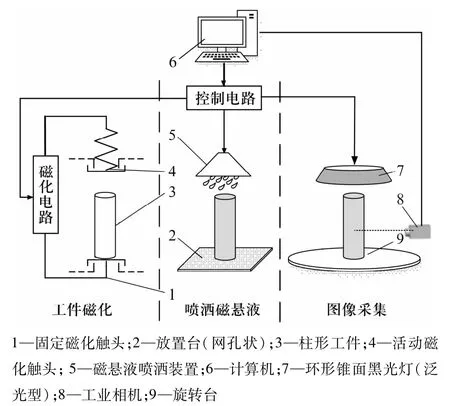

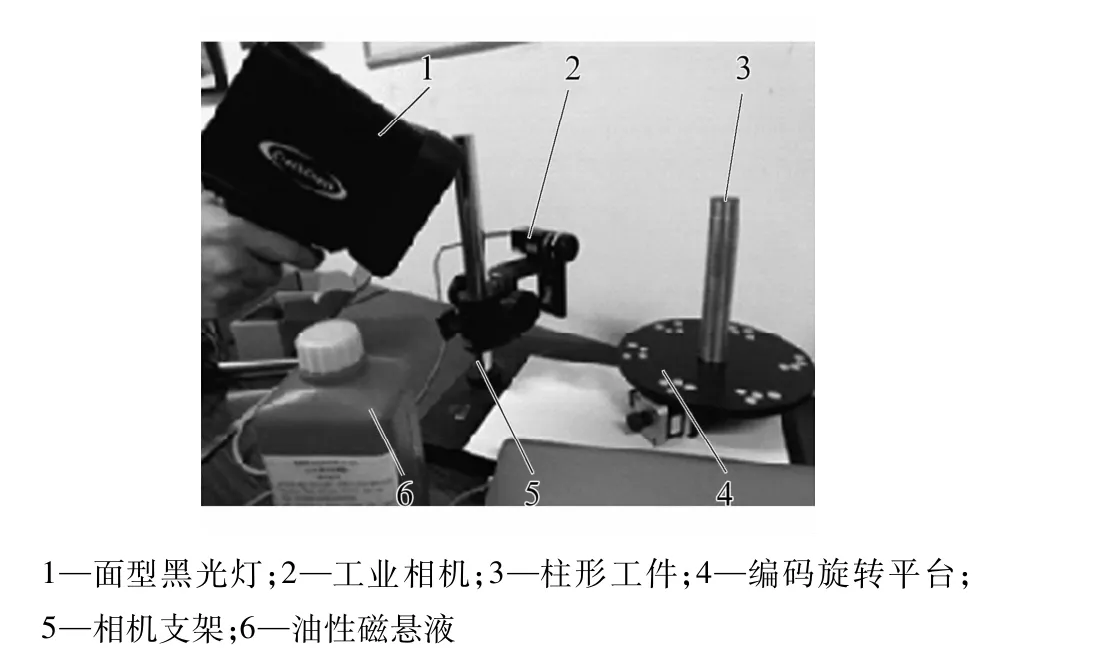

系统硬件结构如图1所示,主要分自动磁化装置、磁悬液喷洒与回收、磁痕图像在线采集和计算机软件处理与识别4个部分。其中,自动磁化装置基于CJW-3000系列磁粉探伤机改造,可实现自动抓件、工件横纵向磁化和柱面喷洒磁悬液等功能。具体检测流程为:

图1 系统硬件结构Fig.1 Hardware structure of system

1)机械手从工件槽取件并放置于固定磁化触头处,活动磁化触头伸长至接触工件顶部位置时,磁化电路开始对工件进行横纵向磁化,完成磁化后活动磁化触头缩回原处;

2)机械手将磁化工件送至网孔状放置台(具备磁悬液循环回收功能)后回到工件槽抓取下一个待磁化的工件,同时磁悬液喷洒装置会对放置台上的磁化工件喷洒油性磁悬液,使其柱面充分接触磁悬液;

3)机械手将喷洒过磁悬液的工件送至圆形旋转台的圆心,启动旋转台,在工件顶部的环形锥面黑光灯照射下,工业相机开始对旋转工件进行拍照,得到柱形工件外表面磁痕图像并将实时图像数据传送至计算机;

4)计算机对这些磁痕图像进行自动处理并实时显示圆柱轴承零件外表面缺陷判别信息。

2 算法设计与实现

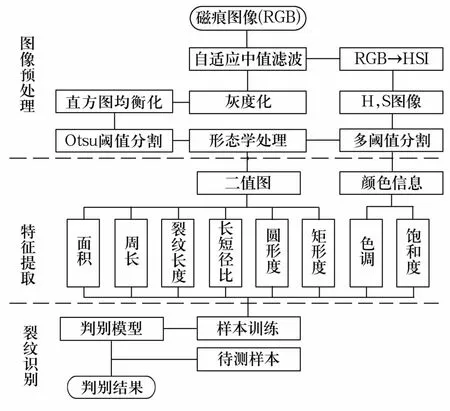

工业相机获取工件图像后,还需通过计算机进行图像处理,该类柱形件表面裂纹的识别主要分磁痕图像预处理、缺陷区域的特征提取与描述和裂纹自动识别3个步骤,整个缺陷识别的算法设计如图2所示。

图2 算法设计过程Fig.2 Processing of algorithm design

1)磁痕图像预处理。主要包括滤波去噪和阈值分割,将彩色磁痕图像转换成灰度图像和HSI图像。对于灰度图像,使用二维Otsu阈值法实现疑似裂纹区域的分割,并通过形态学做进一步处理,最终得到二值图;对于HSI图像,将其H通道图像进行多阈值法分割,得到不同颜色的疑似区域,提取色调和饱和度2个颜色特征,精确疑似区域的边缘,改善灰度图像形态学处理时出现边界偏移的情况。

2)缺陷区域的特征提取与描述。由于磁痕图像中可能同时存在裂纹、磁悬液滴和反光等,因此基于灰度图预处理产生的二值图会存在多个疑似区域。提取每个疑似区域的6个几何特征和2个颜色特征,形成一个8维的特征向量。

3)裂纹自动识别。对大量磁痕图像的各疑似区域进行标记(即该区域是否为裂纹),基于上述特征向量及其对应的标签,运用分类器进行样本训练以生成判别模型,并通过该模型来判断后续待检测的磁痕图像是否存在裂纹。

2.1 磁痕图像预处理

磁痕图像预处理的目的在于改善磁痕图像质量,抑制无关信息并增强特征信息。在边缘信息尽量不丢失的条件下进行图像阈值分割,便于下一步进行裂纹疑似区域的特征提取,其处理结果的好坏直接影响到后续的特征提取。

2.1.1 图像去噪

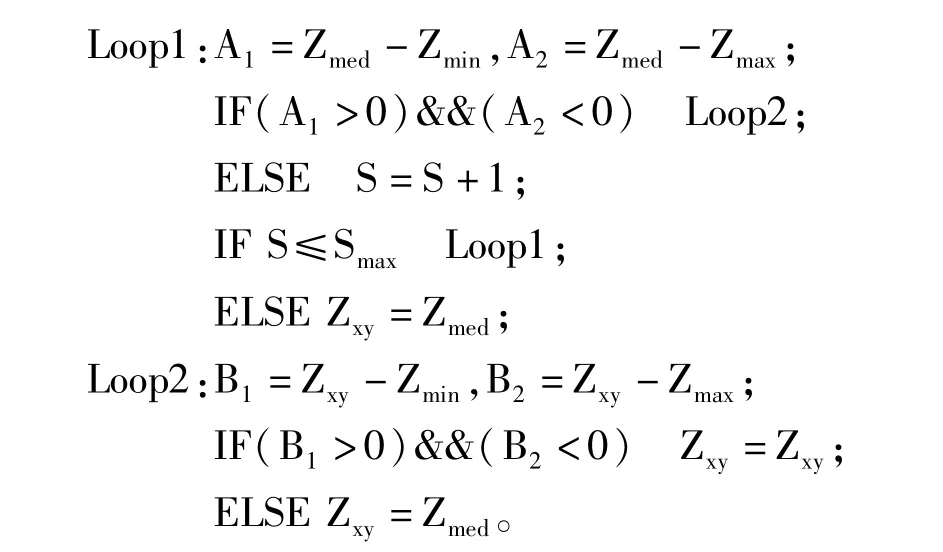

由于采集环境黑暗、相机光电噪声、镜头受磁悬液污染、工件表面吸附的孤立磁粉颗粒等因素影响,造成磁痕图像存在椒盐噪声、灰度不均、对比度不明显等现象,而自适应中值滤波对椒盐噪声具有很强的去噪能力,常用于边缘信息的保护。设坐标(x,y)处灰度值为Zxy,在其最大尺寸为Smax的矩形邻域 Sxy内,Zmin,Zmed,Zmax分别为灰度的最小值、中值、最大值。自适应中值滤波算法可表示为如下2个循环进程[7]:

2.1.2 图像分割

磁痕图像经过滤波去噪后,分别对灰度图和HSI图像进行二维Otsu阈值、多阈值分割。将灰度-局部方差二维直方图与Otsu阈值法相结合,不仅能充分描述各像素间的空间联系[8],还保留了Otsu法分割效果好、鲁棒性强的特点[9],进行磁痕裂纹图像分割,一定程度上提高了分割的抗干扰性。

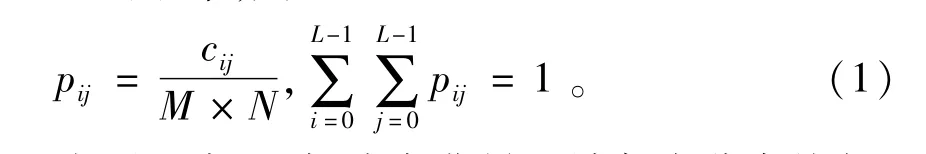

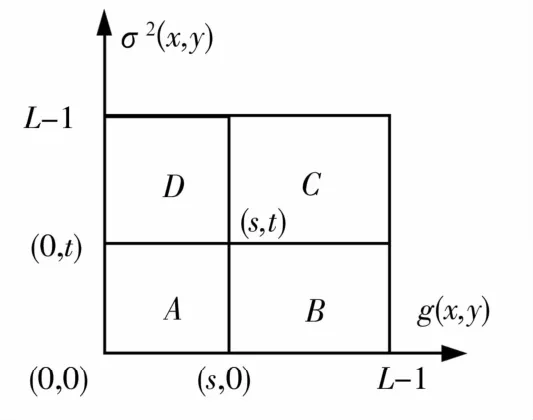

对于一幅大小为M×N、灰度级为L的灰度图像,分别以 (x,y)邻域平均灰度 g(x,y)、邻域灰度方差σ2(x,y)为横、纵坐标,构建平均灰度-局部方差二维直方图,如图3所示。用(i,j)表示二元组 (g,σ2),cij表示 (i,j)出现的次数,pij表示出现的概率,则

图3 平均灰度-局部方差二维直方图Fig.3 2D histogram of average gray and local variance

在图3中,目标或者背景区域灰度分布均匀,局部方差较小,落在图中的A,B区域;而边缘、纹理和噪声的局部方差较大,落在C,D区域。该直方图能较好地改善噪声点(区域C,D)被错分到目标或背景(区域A,B)的现象,因此能有效去除噪声,同时能明确地区分目标和背景,使分割结果更准确[9]。

设A,B区域出现的概率分别为ωA,ωB;C,D区域的概率之和近似为0,即ωA+ωB≈1,则目标和背景的类间离散测度矩阵σAB及其迹为

2.2 特征提取与描述

在磁痕图像中:裂纹区呈现黄绿色且颜色饱满,一般为窄条形状;磁悬液滞留区域呈现乳白色或者浅黄色,颜色稀薄、边界光滑、宽度较大;轴承柱面引起的反光区呈现紫红色,宽度一致、形状固定;纤维物区域呈白色,形状细长、粗细均匀、曲率变化大。

完成图像分割后,根据上述疑似区域的特点,提取8个特征并形成8维特征向量以便后续的样本训练和裂纹识别。8个特征量分别为:

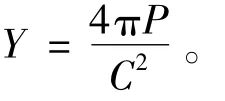

2)面积P,即目标区域中的总像素数,采用逐像素特征提取法计算。

3)周长C,即目标区域边缘的像素总数,采用逐像素特征提取法计算。

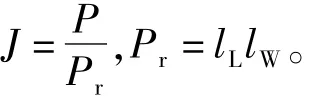

5)长径/短径比K,是对缺陷形状做出的一种简便度量,较大时表明缺陷为细长条形。定义为K=lL/lW,lL,lW分别为疑似区域的最小外接矩形的长和宽。

7)色调H和饱和度S。HSI模型比较接近人对颜色的视觉感知,对色彩描述更为直观。色调H表示不同颜色,如黄、绿;饱和度S反映出该纯色被白光稀释的程度,如深红、浅红;因此可以用H-S二维联合区间的二维均值来表示该区域的颜色特征。

2.3 分类器的设计

首先,选取一定数量的裂纹和良品磁痕图像作为训练样本集,通过特征提取与描述构建工件磁粉图像样本集的特征向量集。将该样本集的特征向量集和标签集输入至AdaBoost分类器,进行样本训练得到判别模型。

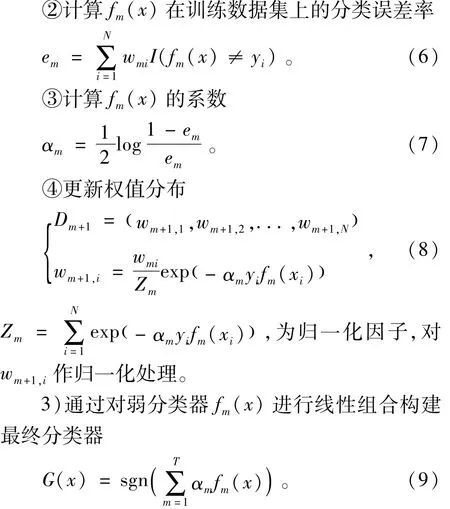

AdaBoost算法的原理是通过多个弱分类器进行线性组合,构成一个强分类器。该算法具有执行简单、分类效果理想和不会出现过拟合等特点,是分类器设计中的一个研究热点[11]。假定二分类的训练样本集为 T={(x1,y1),(x2,y2),…,(xN,yN)},其中 xi∈X={x1,x2,…,xN},yi∈Y={-1,+1}。经典的 AdaBoost算法如下[12]:

2)构建 T个弱分类器,令 m =1,2,…,T,作如下循环:

①根据权值分布Dm,执行弱学习算法进行训练,得到基本分类器 fm(x):X→ {-1,+1}。

3 试验分析

3.1 试验验证

根据上述设计思路,针对柱形件中的一种轴套件,采用手持式面型黑光灯以向下斜射打光方式,基于实验室环境搭建了磁痕图像采集平台,如图4所示。旋转平台输出脉冲信号触发相机拍照,以实现轴承磁痕图像的等角度连续采集。基于该平台共采集了有效柱形样本991个,其中良品数量为578个,次品为413个。

图4 试验平台Fig.4 Test platform

对4幅具有代表性的柱形工件表面磁痕图像进行预处理,结果如图5所示。从图中可以看出:基于H通道多阈值分割效果较好,图片中裂纹、气泡、纤维物、反光区和磁悬液滴区域均能被有效地分割开,主要几何特征信息无明显丢失。

图5 预处理效果图Fig.5 Results of image preprocessing

3.2 结果与分析

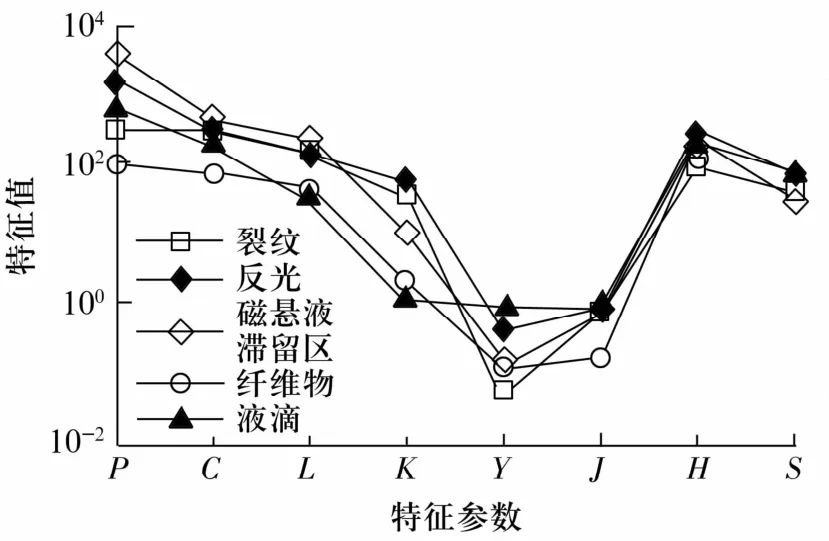

基于MATLAB 2014a平台,对991个样本进行特征提取并计算各特征参数的平均值,裂纹疑似区域的8个特征参数之间的关系曲线如图6所示。

图6 裂纹疑似区域特征曲线图Fig.6 Characteristic curves of suspected crack areas

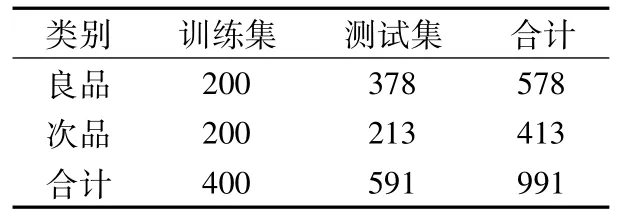

现随机抽取良品和次品样本各200个作为训练集,余下591个作为测试集,具体样本数量分布见表1。

表1 样本分布Tab.1 Distribution of samples

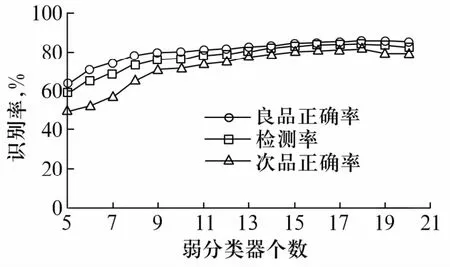

为验证分类器的准确率,通过增加弱分类器的个数验证算法的稳定性。按照上述抽取样本的方法,重复5次并进行训练与测试,最后取测试结果的平均值,弱分类器个数与检测率之间的曲线关系如图7所示。从图中可以看出:随着弱分类器个数的增加,识别率会随之上升;但当弱分类器个数增加到一定程度时,识别率趋于平稳,但会增加算法复杂度。

图7 弱分类器个数与识别率的关系Fig.7 Relationship between numbers of weak-classifier and recognition rates

总体试验结果表明:该检测方法对柱形工件的整体检测率达到了84.9%,其中良品轴承工件识别正确率高达85.2%,次品正确率高达81.48%,能基本区分纤维物、磁悬液滴和反光区域这类非缺陷干扰,单个工件从图像采集到缺陷判别耗时3.49 s,低于人工检测的5.5 s,提高了检测效率并降低了检测成本,具有一定的工程应用意义。

然而,由于磁悬液循环使用积累的杂质和泡沫、柱表面粗糙度不一和柱面反光较强等原因,造成的磁痕图像分割效果不佳,在一定程度上影响了裂纹识别的准确性,后续可以尝试添加滤光片、控制磁悬液循环次数和温度、调整黑光灯强度来改善磁痕图像质量,提高检测准确率。

4 结束语

就目前无损检测领域中磁粉探伤的实际应用来看,将传统的磁粉探伤技术和机器视觉技术相结合暂无通用的检测方案和设备,仍是该领域值得探索的热点。而通过上述研究表明,针对圆柱(锥)滚子和圆形钢管这类形状规则的柱形工件,表面裂纹检测有望实现全自动在线检测。