660 MW高压加热器接管角焊缝开裂原因分析

2017-07-24任晓虎谢逍原彭芳芳肖东平

任晓虎, 陈 明, 谢逍原, 彭芳芳, 肖东平

(东方电气集团 东方锅炉股份有限公司, 德阳 618000)

质量控制与失效分析

660 MW高压加热器接管角焊缝开裂原因分析

任晓虎, 陈 明, 谢逍原, 彭芳芳, 肖东平

(东方电气集团 东方锅炉股份有限公司, 德阳 618000)

某660 MW高压加热器的筒体接管角焊缝在焊接过程中发生开裂并扩展至筒体母材。对其进行了宏观检验、硬度测试、金相检验、扫描电镜及能谱分析,以分析开裂原因。结果表明:接管与筒体角焊缝根部成形不良,存在夹渣、气孔等焊接缺陷;在焊接应力、结构拘束应力的作用下,焊接缺陷处产生应力集中,裂纹从此处萌生并扩展开裂。采用了与筒体返修开口尺寸匹配的整体锻件返修方案,强度计算满足设计要求,并一次返修合格。

高压加热器;接管;角焊缝;裂纹;缺陷;返修

高压加热器是利用来自汽轮机的抽汽加热锅炉给水,使给水达到所要求的温度,从而提高电厂的热效率和保证机组出力,同时确保机组高效、安全、经济运行[1]。

为了查明筒体裂纹产生的原因,确保后续返修成功,避免再次出现同类问题,笔者对筒体裂纹区域取样进行了理化检验和分析。

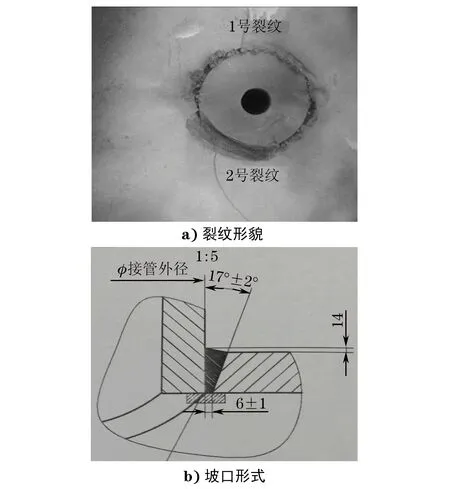

图1 筒体内壁裂纹形貌及焊接坡口形式Fig.1 Crack morphology on the inner wall of the cylinder and the welding groove type:a) crack morphology; b) welding groove type

焊层焊接方法填充金属种类直径/mm电流极性电流/A电压/V打底焊条电弧焊CHE507R3.2直流正接80~14020~35过渡焊条电弧焊CHE507R4.0直流正接140~20024~35盖面焊条电弧焊CHE507R5.0直流正接200~26024~35

1 理化检验

1.1 宏观检验

图2 1号裂纹试样形貌Fig.2 Morphology of No.1 crack specimen

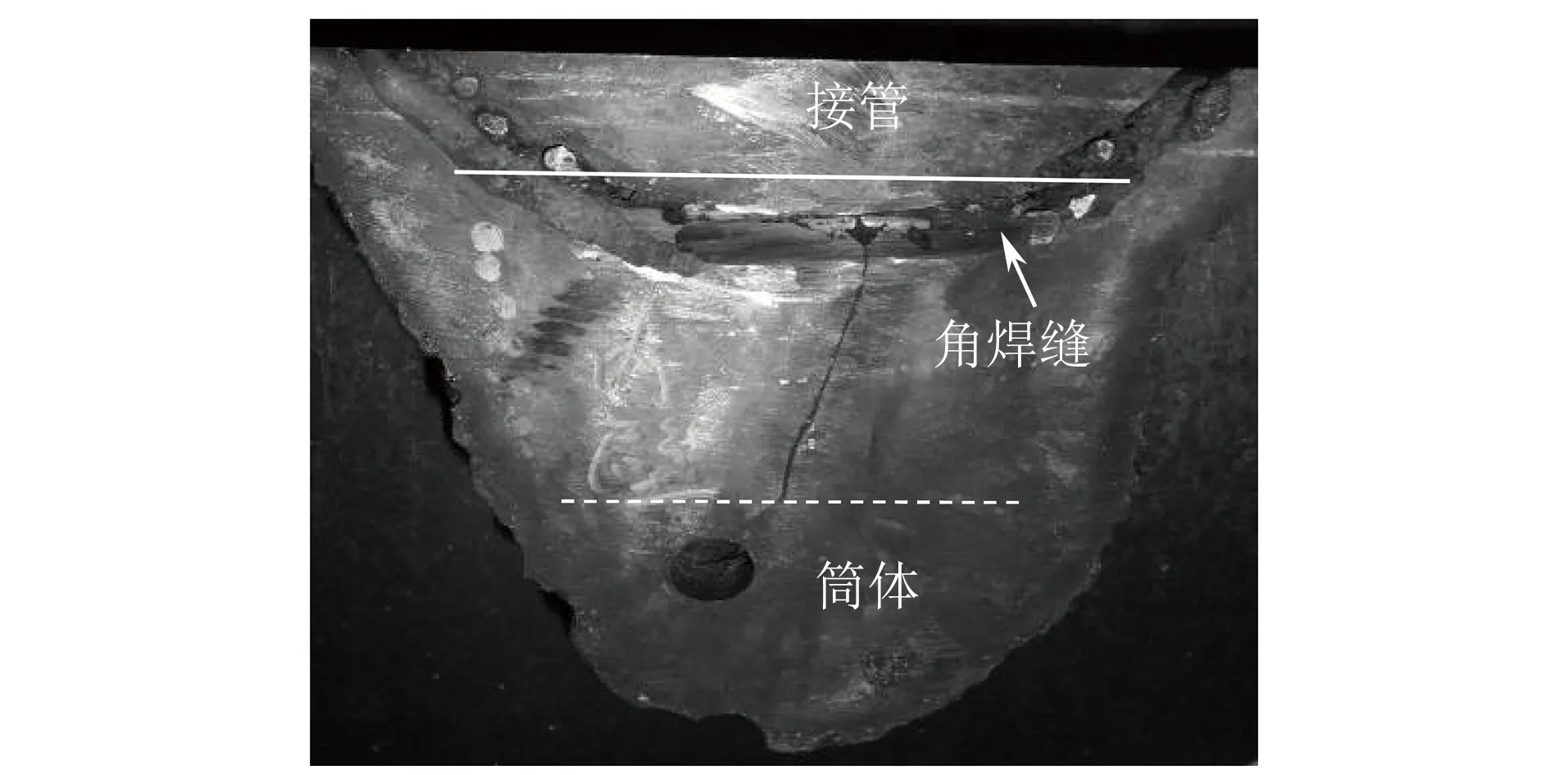

选取1号裂纹作为研究对象,分析裂纹的产生原因。取下的裂纹试样内壁形貌如图2所示,试样包含接管、角焊缝和筒体,以及起始于角焊缝并终止于筒体母材的裂纹。

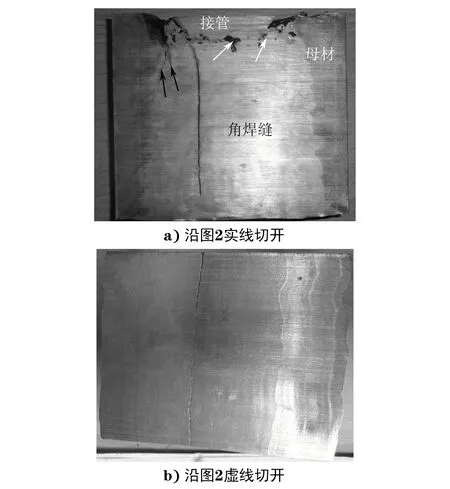

将图2所示裂纹试样沿白色实线切开,对切开的截面进行打磨并酸蚀,形貌如图3a)所示。可以看出:左边存在两处起源于角焊缝根部的细小裂纹,见图3a)中黑色箭头所指;角焊缝根部存在大量夹渣、气孔等缺陷,见图3a)中白色箭头所指;另外还有一条几乎贯穿角焊缝的裂纹,应当为1号裂纹的延伸。

将图2所示裂纹试样沿白色虚线切开,可见其截面上存在一条沿筒体母材厚度方向的贯穿性裂纹,如图3b)所示,该裂纹为1号裂纹在母材上的延伸裂纹。

图3 1号裂纹试样解剖后的截面形貌Fig.3 Section morphology of No.1 crack specimen after dissection: a) cut along the solid line of Fig.2;b) cut along the dotted line of Fig.2

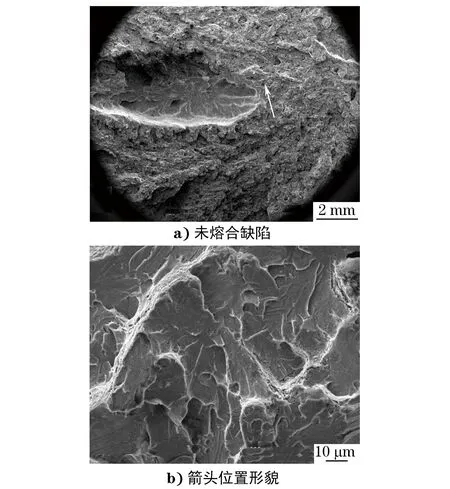

将图3所示裂纹打开,再按原位置拼接,断口形貌如图4a)所示。根据断口形貌,可以判断裂纹的扩展方向,其中标示f1和f2两处裂纹源,f1位于角焊缝根部,距离筒体内壁约20 mm。f1局部形貌见图4b),可以看出裂纹从角焊缝根部f1处萌生后沿角焊缝向筒体外壁方向扩展,扩展方向如图4b)中白色箭头所示。f2位于筒体母材与角焊缝的熔合线位置,距离筒体外壁约19 mm。筒体母材与角焊缝的熔合线呈现出类似剪切唇的“突变”式台阶,可以看出,裂纹从f2处在筒体母材内从外壁沿内壁方向扩展。从上述观察结果判断,裂纹源为f1处,在焊缝内向外壁方向扩展,在f2处发生转折,扩展至筒体母材。

图4 1号裂纹断口形貌Fig.4 Fracture morphology of No.1 crack:a) overall morphology; b) morphology of the f1 crack source

1.2 硬度测试

从f1和f2裂纹源位置取样,对焊缝、母材、热影响区分别进行硬度测试,结果如表2所示。对比f1和f2两处裂纹源位置的硬度,可以看出两处位置的母材及热影响区的硬度基本一致,但f1处的焊缝硬度远低于f2处的。这是由于f1位置为打底焊,需要预热100~150 ℃,焊接后焊缝金属冷却较慢;f2位置为盖面焊道,焊后冷却较快,因而f2位置焊缝硬度较高。

表2 f1和f2裂纹源区域硬度测试结果

1.3 金相检验

综上所述,临床进行血常规检验时不能够单纯的依靠血液分析设备来完成检验,检测的时候会有误差,获得的结论也不是十分的有效。为血液异常患者提供了全血细胞检测,根据血涂片检测和分析方式来进行再次的检测,避免结果产生误差,给患者提供比较精确的结果,防止患者的病情被延误,让患者无法获得及时有效的治疗。

在f1裂纹源位置制取金相试样,采用4%(体积分数)硝酸酒精溶液进行侵蚀,显微组织形貌如图5所示。焊缝及热影响区组织为铁素体+珠光体,热影响区组织中的珠光体相对较多,与焊缝及热影响区的硬度相匹配。

图5 焊缝及热影响区的显微组织形貌Fig.5 Microstructure morphology of the welding seam and the heat affected zone:a) welding seam; b) heat affected zone

1.4 扫描电镜及能谱分析

在f1裂纹源位置取样进行扫描电镜分析,形貌如图6所示,可以看出f1裂纹源处有异物存在。对该异物进行能谱分析,结果如图7所示,结果表明其含有较多碳、氮、氧、硫元素,可以判定该异物为夹渣类缺陷。夹渣出现的位置易形成裂纹源,导致在其周围形成解理断口,使焊接接头开裂失效[2]。

图6 f1裂纹源形貌Fig.6 Morphology of the f1 crack source:a) macro morphology; b) slag defect in the crack source

图7 f1裂纹源处夹渣的能谱分析结果Fig.7 Energy spectrum analysis result of the slag defect in f1 crack source

观察断口部位的f2裂纹源,f2裂纹源处存在尺寸约为6 mm×2 mm的未熔合缺陷,见图8a),未熔合末端(见箭头所指)为热影响区,断裂形式为解理断裂,系典型的脆性断裂形貌,见图8b)。

图8 f2裂纹源扫描电镜形貌Fig.8 Scanning electron microscope morphology of the f2 crack source:a) incomplete fusion defect; b) morphology of the arrow position

2 分析与讨论

接管是高压加热器常见的结构形式之一。接管部位受力条件复杂、几何形状变化大,易形成高应变区,导致应力集中,尤其在厚壁容器中这种焊缝的拘束度相当大,残余应力也较大,易产生裂纹等缺陷。在制造过程中,必须加强接管焊缝焊接的过程控制,认真做好坡口加工、预热等准备工作,按照经评定合格的焊接工艺进行施焊,同时防止产生未焊透、夹渣等缺陷,从而减少焊接裂纹的产生[3]。文献[4]在对高压加热器角焊缝裂纹进行分析时认为,根部未焊透是导致焊接冷裂纹形成的原因,文献[5]认为焊接热应力及拘束应力是造成接管与筒体焊接裂纹的原因,文献[6]发现焊接预热不足会导致接管焊缝裂纹并伤及母材。

此外,文献[7]研究表明,未及时进行消氢处理也是导致接管和筒体焊接产生裂纹的重要原因。氢致裂纹主要产生在高、中碳钢及中、低合金高强度钢的焊接热影响区,影响因素主要有拘束应力、淬硬组织和氢。陈渝等[8]研究表明,钢的硬度与氢致开裂敏感性有关,当硬度大于38 HRC时具有氢致开裂的风险;于书铭等[9]研究表明,马氏体的存在促进了氢致开裂的产生。从前文分析来看,焊缝及热影响区的显微组织均为铁素体+珠光体,不存在马氏体等淬硬组织,其硬度远低于38 HRC的氢致开裂的特征值,此外,裂纹起源于焊缝而非热影响区,因而可以排除角焊缝裂纹是氢致开裂的可能。

断口形貌显示该裂纹存在f1和f2两处裂纹源,其中 f1位于角焊缝根部,距离筒体内壁约20 mm;f2位于母材与角焊缝熔合线位置,距离筒体外壁约19 mm。容器筒体开孔后,不但削弱了容器壁的强度,而且在筒体与接管的连接处,由于原筒体结构产生了变化,在开孔区域形成一个局部的高应力集中区。开孔边缘处的应力通常较高,甚至超过了材料的屈服强度。开孔越大,对焊接质量的影响通常越显著。接管与筒体焊接时,焊缝在焊后冷却收缩过程中产生较大的三向拘束拉应力,形成很大的内应力,降低了金属在起裂位置(或裂纹前端)的临界应力,当此处的局部应力超过此临界应力时就会造成开裂[7]。当焊缝有夹渣、未焊透等缺陷时,焊缝缺陷处就会产生应力集中,在应力作用下更容易产生裂纹[3,10]。

根据断口上的裂纹扩展纹理花样,判断f1为裂纹的原始起裂点,这是由于角焊缝根部焊接成形差,存在大量的夹渣、气孔等缺陷(图3和图6),为焊缝的薄弱部位。在筒体冷卷形变残余应力和焊接应力的作用下,焊接缺陷处产生应力集中,萌生裂纹,形成f1裂纹源,并在上述应力的作用下进一步向周围扩展。当裂纹扩展至熔合线时,因母材具有更好的抗裂性,受到较大的阻力,难以继续扩展。裂纹继续沿焊缝扩展过程中,在角焊缝与母材熔合线的薄弱位置f2处(存在未熔合缺陷)发生转折。扫描电镜观察结果表明,f2裂纹源产生于熔合线附近的热影响区,该位置存在尺寸约6 mm×2 mm的未熔合缺陷,在外力作用下形成二次裂纹源。由于此处焊缝为盖面焊道,焊缝金属硬度较母材的高(表2),裂纹越过熔合线向母材扩展,从而形成在筒体母材上的贯穿性裂纹。

综上所述,裂纹产生原因是焊缝根部成形不良,存在夹渣、气孔等焊接缺陷,在焊接应力、结构拘束应力的作用下,焊接缺陷处产生应力集中,导致角焊缝开裂并扩展至筒体母材。

3 返修

对筒体母材裂纹采取打止裂孔+气割的方式,消除裂纹并打磨去除气割层。缺陷消除后,筒体开口尺寸已达550 mm×300 mm,结合筒体开口尺寸大的特点,综合考虑各方面因素,采用整体锻件并加工至契合尺寸再重新焊接接管角焊缝,经强度计算完全满足设计要求。该方案不仅能有效缩短返修周期,而且能规避质量风险,为最优返修方案。

接管与筒体装焊到位,按照原工艺进行焊前预热、焊接及焊后热处理,并对该接管和筒体的角焊缝进行100%射线探伤检测+100%超声探伤检测+100%磁粉探伤检测,结果显示该接管返修一次交检合格。

4 结论

(1) 该接管与筒体角焊缝根部成形不良,存在夹渣、气孔等焊接缺陷,在焊接应力、结构拘束应力的作用下,焊接缺陷处产生应力集中,裂纹从此处萌生并扩展开裂。

(2) 对开裂筒体采取整体锻件的返修方案,经计算强度满足设计要求,并一次返修合格。

[1] 张福君.简析给水高压加热器设计制造和运行[J].电站辅机,2013,34(4):27-30.

[2] 吴永胜,王建江,辛文彤,等.脉冲燃烧型焊条立焊接头中的夹渣及控制方法[J].电机焊,2014,44(2):67-69.

[3] 童旭东,周晓燕,王作东.容器接管焊缝裂纹分析和返修措施[J].石油工程建设,2009,35(6):54-55.

[4] 赵巧良,金巧芳.高压加热器接管角焊缝裂纹的焊补[J].金属铸锻焊技术,2011,40(5):204-205.

[5] 吕远锋,杨辉伟.接管法兰与筒体焊接裂纹分析及控制[J].中国石油和化工标准与质量,2013,33(6):42.

[6] 孙艳华,於洪源.气化炉筒身接管裂纹原因分析和处理措施[J].黑龙江冶金,2013,33(3):32-33.

[7] 胡斌斌.给水管座开裂原因分析[J].理化检验-物理分册,2009,45(4):230-235.

[8] 陈渝,陈纪琴.接套体裂纹成因分析[J].理化检验-物理分册,2015,51(10):751-754.

[9] 于书铭,李根强.船舶内壳板关键节点焊缝中的裂纹分析[J].理化检验-物理分册,2015,51(1):27-31.

[10] 周全.化工容器设备焊接制造质量的安全控制[J].商情(财经研究),2008(4):107.

Reason Analysis on Cracking of the Fillet Welding Seam of the 660 MW High-Pressure Heater Nozzle

REN Xiaohu, CHEN Ming, XIE Xiaoyuan, PENG Fangfang, XIAO Dongping

(Dongfang Boiler Group Co., Ltd., Dongfang Electric Corporation, Deyang 618000, China)

The fillet welding seam of the 660 MW high-pressure heater nozzle cracked and the cracks extended to the base material of the cylinder in the process of welding. The weld seam was examined by macrographic examination, hardness testing, metallographic examination, scanning electron microscope and energy spectrum analysis to analyze the cracking reasons. The results show that: the formation was bad at the fillet weld root of the nozzle and cylinder, and there were welding defects such as slag, porosity and so on; under the action of welding stress and structural restraint stress, stress concentration generated on the position of welding defects, which led to crack initiation and propagation. The integral forging scheme which matched with the repairing gap of the cylinder was adopted, and the forging strength calculation could meet the design requirements and the repair had been successfully done at the first try.

high-pressure heater; nozzle; fillet welding seam; crack; defect; repair

10.11973/lhjy-wl201707015

2016-11-02

任晓虎(1986-),男,工程师,学士,主要从事金属材料检测和应用研究,renxiaohu2005@163.com

TG401

B

1001-4012(2017)07-0519-05