硬态切削轴承套圈近表层残余应力分布及性能

2017-07-24巴发海

薛 宇, 巴发海

(上海材料研究所, 上海 200437)

专题报道

硬态切削轴承套圈近表层残余应力分布及性能

薛 宇, 巴发海

(上海材料研究所, 上海 200437)

通过对硬态切削轴承套圈和磨削轴承套圈进行对比,分析了硬态切削轴承套圈近表层残余应力的分布、沟道表面形貌、硬度和粗糙度。结果表明:与磨削轴承套圈相比,硬态切削轴承套圈能够获得更大的近表层残余压应力和更深的压应力层,以及较好的表面形貌和较高的表面硬度。

硬态切削;磨削;轴承套圈;残余应力;性能

硬态切削是采用超硬刀具对硬度大于50 HRC的淬硬钢进行精密切削加工的工艺。与传统磨削技术相比,硬态切削技术以其良好的加工柔性、较高的加工效率和较低的加工成本等优势,在发达国家超精密轴承的生产中有较为普遍的应用[1]。一般认为:残余拉应力不利于疲劳寿命的提高;而残余压应力能够增加微裂纹闭合能力,阻滞裂纹扩展,从而延长零件的疲劳寿命,超精硬态切削工艺能够在已加工表面产生残余压应力。

目前,针对硬态切削轴承方面的研究主要集中在切削机理与模拟方面,而对超精密轴承硬态切削加工残余应力分布的研究还较少。为此,笔者采用超精密硬态切削工艺对GCr15钢轴承套圈进行加工,从表层残余应力的分布与表面形貌等方面与P4级进口德国舍弗勒集团(FAG)磨削轴承进行了对比,以期为硬态切削技术在精密轴承生产的实际应用提供参考。

1 试样制备与试验方法

为了对比硬态切削加工工艺与磨削加工工艺,使用PCBN刀具按照表1所示的切削加工工艺参数对GCr15钢轴承内圈进行加工试验,加工轴承为7016C角接触球轴承(图1),热处理工艺见图2。对比材料同样为进口材料7016C角接触球轴承FAG磨削轴承,如图3所示。试验中采用国产X-350A型X射线应力仪测定残余应力,使用侧倾固定ψ法。测试参数为:辐射材料CrKα,准直管直径2 mm,X光管电压25.0 kV,X光管电流5.0 mA,2θ为169.00°~142.00°,ψ为0°,24.2°,35.3°,45.0°,应力常数-318 MPa/(°),测试部位为内圈沟道底部。为测得近表层应力分布,采用电解抛光剥层的方法对试样进行腐蚀,腐蚀深度为20 μm,然后采用X射线应力仪对剥层表面的残余应力进行测试[2]。

表1 轴承套圈硬态切削工艺参数

图1 7016C角接触球轴承结构Fig.1 Structure of the 7016C angular contact ball bearing

图2 轴承套圈热处理工艺Fig.2 Heat treatment process of the bearing rings

图3 进口FAG磨削轴承外观Fig.3 Appearance of the imported FAG grinding bearing

2 试验结果与讨论

2.1 轴承套圈表面残余应力

对轴承进行电解抛光,每次剥层厚度20 μm,采用X射线应力仪对剥层表面进行残余应力测试[2]。不同加工方法得到的轴承沟道的残余应力梯度分布曲线如图4所示。

图4 硬态切削轴承与磨削轴承的残余应力分布(每次剥层厚度20 μm)Fig.4 Residual stress distribution of the hard cutting bearing and the grinding bearing(stripping layer thickness being 20 μm each time)

由图4可知:硬态切削轴承最表层的残余应力为压应力,为-758 MPa(负号表示压应力),且随着距离轴承表面深度的增加而减小,压应力层深度大约为80 μm;而磨削轴承最表层的残余压应力较小,为-558 MPa,同样随着距离轴承表面深度的增加而减小,压应力层深度仅为30 μm左右。

由于20 μm的抛光剥层间距较大,无法精细地反应轴承近表面层残余应力的分布状况。因此对硬态切削轴承和磨削轴承采用每次剥层5 μm的电解抛光方法,逐层测试残余应力分布,测得的轴承沟道残余应力梯度分布如图5所示。

图5 硬态切削轴承与磨削轴承的残余应力分布(每次剥层厚度5 μm)Fig.5 Residual stress distribution of the hard cutting bearing and the grinding bearing(stripping layer thickness was 5 μm each time)

由图5可以看出:硬态切削轴承距表面10 μm处的残余压应力最大,约为-740 MPa,最表层的残余压应力为-640 MPa,压应力层深度为80 μm左右,硬态切削轴承的残余应力分布呈勺型;而磨削轴承的压应力随着深度的增加而不断减小,在40 μm处应力趋于零,应力增长速率趋于零。轴承表面压应力的产生是加工过程中热应力和机械应力共同作用的结果[3],热效应使轴承表层产生拉应力,机械效应使轴承表层产生压应力。由于硬态切削过程中,刀具与工件接触区域的平均压应力比磨削的要高,所以其工件表面有着更深的残余压应力层;而与硬态切削相比,磨削过程中砂轮与工件表面摩擦挤压产生的热效应要大[4],接触面积也明显更大,产生的热量更多。磨削热量由砂轮与工件的接触面相互摩擦挤压产生,大部分热量传入工件中,只有少部分热量被磨屑带走,而硬态切削过程中产生的切削热大部分被切屑带走,仅有少部分热量传入工件[5],因此硬态切削轴承的表层压应力要比磨削轴承的大得多。

残余压应力更有利于提高轴承的疲劳寿命,这是因为残余压应力不仅可以提高疲劳裂纹萌生寿命,而且可以提高疲劳裂纹扩展寿命。表面残余压应力越大,越有利于阻碍表面起源型疲劳破坏;残余压应力层越深,越有利于提高轴承的疲劳寿命。研究表明,硬态切削轴承表面的残余应力可使轴承疲劳寿命提高约10%~30%[6]。

2.2 轴承套圈沟道表面形貌

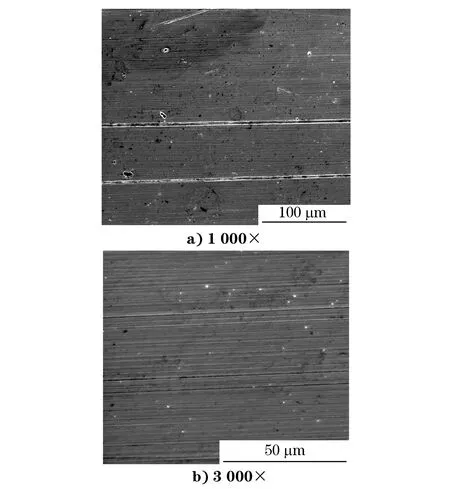

图6 硬态切削轴承沟道的表面形貌Fig.6 Surface morphology of grooves of the hard cutting bearing

图7 磨削轴承沟道的表面形貌Fig.7 Surface morphology of grooves of the grinding bearing

对硬态切削轴承和磨削轴承沟道进行扫描电镜观察,得到的表面形貌如图6和图7所示。从图6可以看出,硬态切削轴承套圈的加工表面光滑规整,纹理清晰。而磨削轴承加工表面出现了局部微小的缺陷和隆起,有少量的颗粒犁出划痕,划痕宽度约为2 mm,如图7所示。这是由于砂轮是由粘结剂和许多微小锋利的磨粒组成,磨粒作为切削刃具有较大的随机性[7]。

2.3 轴承套圈表面硬度

对硬态切削轴承和磨削轴承的表面硬度进行测试,结果如表2所示。可以看出,硬态切削轴承的表面硬度略高于磨削轴承的,这是由于磨削加工温度较高,材料的加工硬化效果较弱,而硬态切削加工区域的热效应较小,同时产生更大的机械应力使得工件材料发生了更大的塑性变形,加工硬化效果更明显,导致表面硬度比磨削时的有所提高。

表2 轴承套圈表面硬度

2.4 轴承套圈表面粗糙度

对硬态切削轴承和磨削轴承的表面粗糙度进行测试,结果如表3所示。可以看出,硬态切削轴承的表面粗糙度基本达到与磨削轴承的相近水准,满足P4级轴承所要求的沟道表面粗糙度水平(0.1~0.2 μm)。

表3 轴承套圈表面粗糙度

3 结论

精密硬态切削轴承可以获得比精密磨削轴承更大的表面压应力和更深的压应力层,从而提高轴承的疲劳寿命。硬态切削轴承还可以获得良好的表面形貌和略高于磨削轴承的表面硬度,表面粗糙度也能达到与磨削轴承相近的水准。因此,硬态切削轴承的性能优于磨削轴承的,在精密轴承生产中,硬态切削技术值得推广和应用。

[1] 文东辉,刘献礼,肖露,等.硬态切削机理研究的现状与发展[J].工具技术,2002,36(6):3-7.

[2] 刘金娜,徐滨士,王海斗,等.材料残余应力测定方法的发展趋势[J].理化检验-物理分册,2013,49(10):677-682.

[3] 岳彩旭,刘献礼,王宇,等.硬态切削与磨削工艺的表面完整性[J].工具技术,2008,42(7):13-18.

[4] 周蓉莲,凌洁,杨静,等.磨削残余应力的产生与X射线衍射分析方法[J].理化检验-物理分册,2014,50(6):424-425.

[5] 李振,张相琴,张雪萍,等.轴承钢硬切削表面残余应力对滚动接触界面疲劳寿命的影响[J].上海交通大学学报,2011(1):50-55.

[6] 孙蛟.磨削加工对滚动轴承套圈工作表面影响与措施[J].中国新技术新产品,2009(13):122-122.

[7] 孙雅洲,刘海涛,卢泽生.基于热力耦合模型的切削加工残余应力的模拟及试验研究[J].机械工程学报,2011,47(1):187-193.

Residual Stress Distribution and Performance of Near Surface of Hard Cutting Bearing Rings

XUE Yu, BA Fahai

(Shanghai Research Institute of Materials, Shanghai 200437, China)

By comparing hard cutting bearing rings and grinding bearing rings, the residual stress distribution, groove surface morphology, hardness and roughness of the near surface of hard cutting bearing rings were analyzed. The results show that: compared with grinding bearing rings, hard cutting bearing rings could obtain higher residual stress and deeper compressive stress layer on the near surface, as well as better surface morphology and larger surface hardness.

hard cutting; grinding; bearing ring; residual stress; performance

10.11973/lhjy-wl201707004

2016-05-24

薛 宇(1991—),男,硕士研究生,主要从事材料学方面的研究,499729191@qq.com

TG115.2

A

1001-4012(2017)07-0474-03