基于氨水循环煤气净化生产工艺改造技术研究

2017-07-24魏玉东

魏玉东,马 强

(临涣焦化股份有限公司 淮北矿业,安徽 淮北 235141)

基于氨水循环煤气净化生产工艺改造技术研究

魏玉东,马 强

(临涣焦化股份有限公司 淮北矿业,安徽 淮北 235141)

临涣焦化股份有限公司煤气净化车间由于送往焦炉的氨水循环中焦油含量高,造成粘度大,达不到工艺参数指标要求,经常出现喷头堵塞现象,影响氨水喷洒效果,给生产工艺控制带来一定难度,大大降低了煤气净化率,导致煤气纯度低,给后道工序甲醇的生产带来不利因素,同时也增加了生产成本。为满足焦化企业煤气净化车间生产实际的要求,对氨水循环系统生产工艺进行技术升级改造,在循环氨水泵进口增加计量泵,加入焦油氨水分离剂。改造后,确保了焦油氨水的彻底分离,提高了焦油在机槽的沉降,同时剩余氨水的COD也大为降低。改造后的生产工艺大大降低了剩余氨水的含油量,消除了因喷头堵塞给生产带来的影响,改善了后续生化污水处理站的生产稳定性,同时增加了焦油的产量。

氨水循环系统;生产工艺;升级改造;降本增效

为解决临涣焦化股份有限公司煤气净化车间氨水循环中焦油含量高,造成粘度大,经常出现喷头堵塞现象,该公司煤气净化车间结合生产实际情况对氨水循环系统工艺进行技术升级改造。

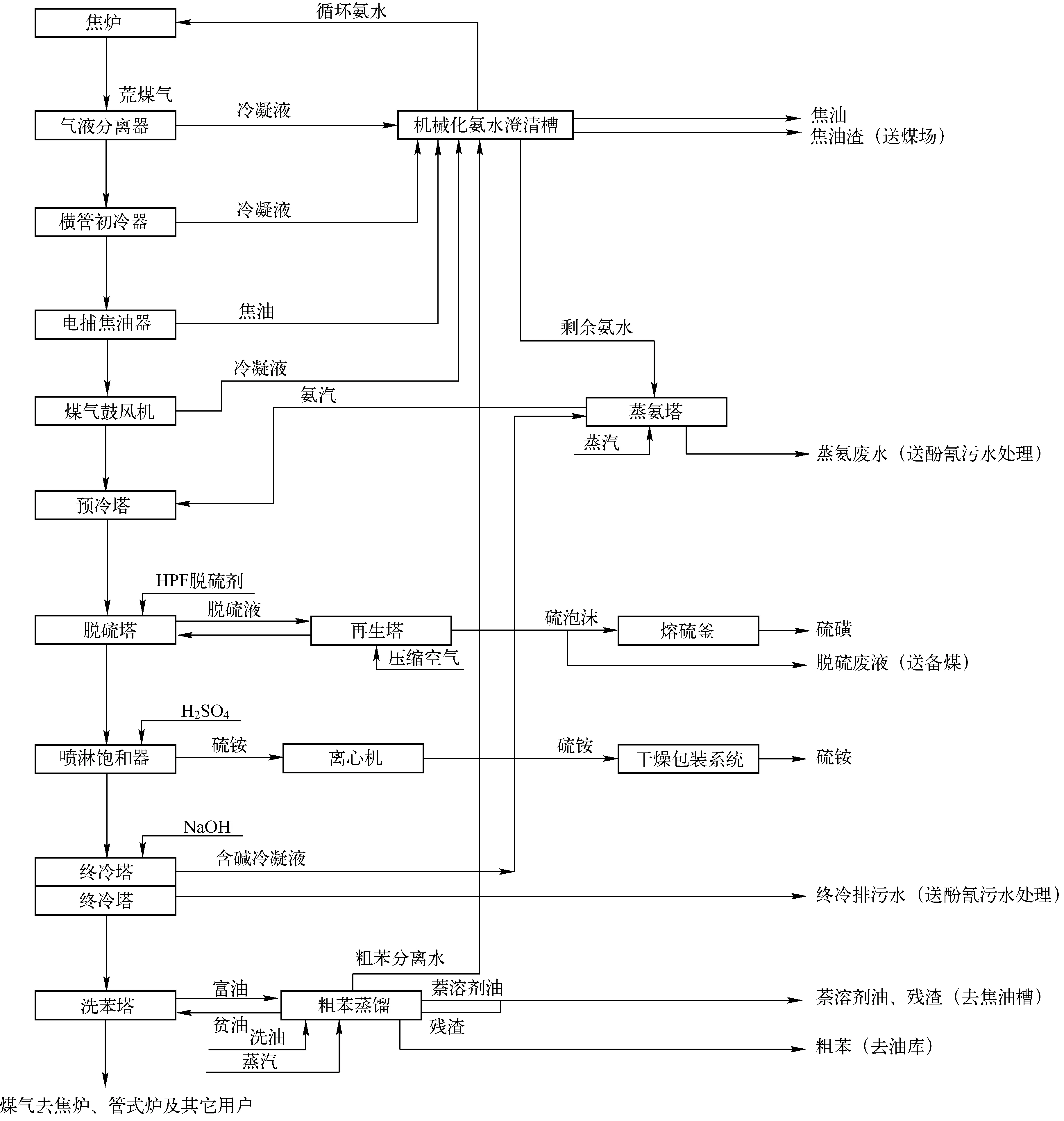

煤气净化工艺流程简介(如图1):1、冷凝鼓风。来自焦炉的荒煤气与焦油和氨水沿吸煤气管道至气液分离器,经气液分离器分离后,荒煤气由上部出来进入横管初冷器,冷却后的煤气通过电捕焦油器除去焦油雾后经鼓风机加压送至HPE脱硫工序。由气液分离器分离下来的焦油和氨水进入机械化氨水澄清槽,进行氨水、焦油和焦油渣的分离。鼓风机升压后的煤气经预冷塔预冷后,到装有HPF复合催化剂的脱硫塔内脱除煤气中的H2S、HCN,脱除H2S后的煤气去硫铵工序。2、HPF脱硫。由鼓风机送来的煤气首先进入预冷塔与塔顶喷洒的循环冷却水逆向接触,冷却至30℃,循环冷却水从塔下部用泵抽出送至循环水冷却器,用低温水冷却至28℃后进入塔顶循环喷洒。采取部分剩余氨水更新循环冷却水,多余的循环水返回冷凝鼓风工段。预冷后的煤气进入脱硫塔,与塔顶喷淋下来的HPF脱硫液逆流接触以吸收煤气中的硫化氢。吸收了H2S、HCN的脱硫液从塔底流出,进入反应槽,然后用脱硫液泵送入再生塔,同时自再生塔底部通入压缩空气,使溶液在塔内得以氧化再生,形成硫磺泡沫。浮于再生塔顶部的硫磺泡沫,利用位差自流入泡沫槽,硫泡沫经泡沫泵送入熔硫釜加热熔融,清液流入反应槽,少量废液定期送配煤,硫磺泥冷却后堆放在一起,不定期用铲车铲走,装袋外销。3、硫铵生产[1]。由脱硫工序来的煤气经煤气预热器进入喷淋式饱和器,煤气在饱和器的前室分两股入环行室经循环母液喷洒,其中的氨被母液中的硫酸吸收,然后营业所合并成一股进入后室经母液最后一次喷淋,进饱和器内旋风式除酸器,以便分享煤气所夹带的酸雾,再经捕雾器捕焦煤气中的微量酸雾后送至终冷洗苯工序。饱和器下段上部的母液循环泵连续抽出送至环形室喷洒,吸收了氨的循环母液由中心下降管流至饱和器下段的底部,在此晶核通过饱和母液向上运动,使晶体长大,并引起颗粒分级。用结晶泵将其底部的浆液送至结晶槽。饱和器满流口溢出的母液送入饱和器的后室喷淋。冲洗和加酸时,母液经满流槽至母液贮槽,再用小母液泵送至饱和器。此外,母液贮槽还可供饱和器检修时贮存母液使用。结晶槽的浆液排放到离心机,经分离的硫铵晶体由输送机送至振动流化床干燥机,并用被热风器加热的空气干燥,再经冷风冷却后进入硫铵贮斗。由冷凝鼓风工段送来的剩余氨水与蒸氨塔底排出的蒸氨废水换热后进入蒸氨塔,用直接蒸汽加热将氨蒸出,同时从终冷塔上段排出的含碱冷凝液进入蒸氨塔上部分解剩余氨水中固定铵,蒸氨塔顶部的氨汽经分缩器后,进入脱硫工段的预冷塔内,以增加脱硫液中的碱源。蒸氨塔底的蒸氨废水用泵抽出,经氨水换热器、废水冷却器后送至酚氰废水处理站[2]。4、终冷洗苯。从硫铵工序来的煤气经过终冷器降温,进入洗苯塔与贫油逆流接触,吸收煤气中的粗苯,然后将净化后的煤气送往各用户(焦炉、管式炉加热、生产甲醇等)。终冷塔下段的循环冷却水从塔中部进入终冷塔下段,与煤气逆向接触冷却煤气后用泵抽出,经下段循环喷洒液冷却器,用循环水冷却到37℃进入终冷塔中部循环使用。终冷塔上段的循环冷却水从塔顶部进入终冷塔上段冷却煤气后用泵抽出,经上段循环喷洒液冷却器,用低温水冷却到24℃进入终冷塔顶部循环使用。同时,在终冷塔上段加入一定量的碱液,进一步脱除煤气中的H2S。下段排出的冷凝液送至酚氰废水处理,上段排出的含碱冷凝液送至硫铵工段蒸氨塔顶,分解剩余氨水中的固定铵。由粗苯蒸馏工段送来的贫油从洗苯塔的顶部喷洒,与煤气逆向接触吸收煤气中的苯,塔底富油经富油泵送至粗苯蒸馏工段脱苯后循环使用。

1 氨水循环系统工艺流程介绍

来自焦炉的荒煤气(约82℃),进入煤气净化车间气液分离器,在气液分离器里焦油、氨水与煤气分离,从气液分离器下部流出的焦油氨水混合液进入机械化氨水澄清槽,靠比重的不同而分层,上部的氨水自流入氨水循环槽[3]。氨水槽内氨水分四部分:一部分氨水经氨水循环泵送至焦炉喷洒冷却煤气,一部分氨水经高压氨水泵加压送至焦炉进行无烟加煤,一部分氨水送至脱硫作为置换氨水用,剩余部分的氨水经除焦油器、PT963陶瓷过滤器后送入剩余氨水槽,再用泵送去蒸氨。

图1 煤气净化系统工艺流程图

2 氨水循环系统现状

由于送往焦炉的循环氨水中焦油含量高,造成粘度大,经常出现堵塞喷头的现象,影响氨水喷洒效果,增加了设备检修频率,给生产工艺控制带来一定难度,大大降低了煤气净化率,降低了煤气纯度,给后道工序甲醇的生产带来不利因素,提高了总体生产成本。

3 工艺优化方案

3.1 生产系统优化升级改造

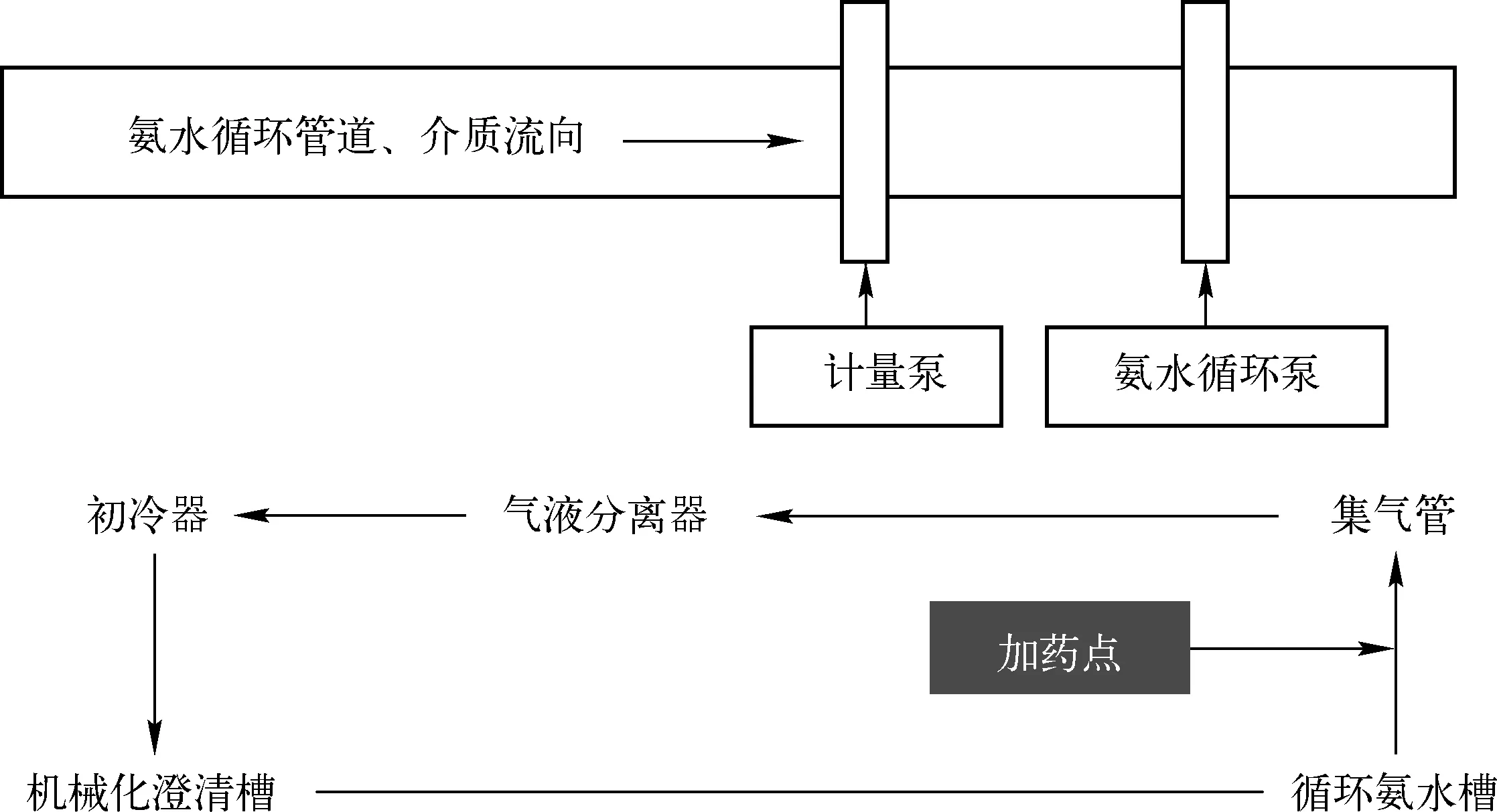

在循环氨水泵进口增加计量泵,加入焦油氨水分离剂。一方面确保焦油氨水的彻底分离,另一方面有助于焦油在机槽的沉降,同时剩余氨水的COD也大为降低[4-5],见图2。

图2 循环氨水泵进口增加计量泵示意图

3.2 化验数据分析

3.2.1 剩余氨水含油量小于100 mg/L

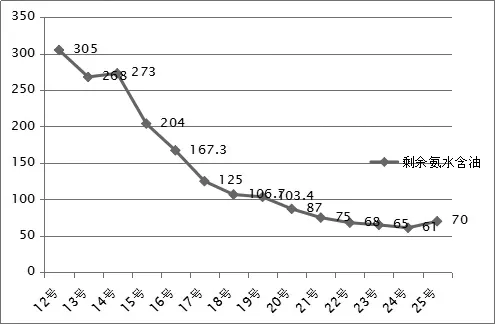

剩余氨水中的焦油含量由加药前的200~300 mg/L左右降到了60~70 mg/L左右,且比较稳定,如图3。

图3 加药后剩余氨水含油趋势图表mg/L

3.2.2 蒸氨后废水的COD 情况变化

由于剩余氨水中的焦油含量偏高,这种高含油量的蒸氨废水进入生化系统,将会降低好氧池的生物分解效率,使出水各指标偏高,增加了污水处理的成本、难度,同时给环境带来很大危害。加药后,随着剩余氨水含油量的下降,蒸氨废水含油量随之也有很大的下降,如图4。

加药前蒸氨废水COD最高6243 mg/L,加药稳定后蒸氨废水COD最高4673 mg/L,最低为4341 mg/L。

3.2.3 剩余氨水品质

12日至13日未投加药剂,氨水含油化验值最高305 mg/L。

13日下午四点开始投加药剂,氨水含油最高273 mg/L;最低65 mg/L。

19日以后剩余氨水含油平稳控制在100 mg/L以下。

前期药剂投加后对系统设备和管道有显著的清理作用,氨水含油量下降较慢,随着药剂的逐步加入氨水含油量明显下降。19日以后,氨水含油稳定控制在100 mg/L以下,且药剂效果稳定,以达到试验目标,氨水由加药前的深褐色变浅,浮油及悬浮物明显减少,颜色更加透亮,如图5。

图4 蒸氨塔后废水的COD情况变化数据图

图5 剩余氨水加药前后对比照片

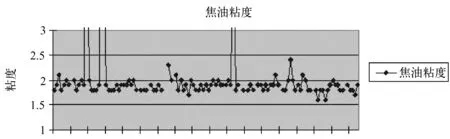

3.2.4 焦油粘度

焦油粘度变化情况见图6焦油粘度变化曲线图。

由图可以看出,焦油粘度的变化基本在1.9~2.0之内波动,且比较稳定,与技改前的焦油粘度相比,有所降低,波动比以前小了很多。焦油粘度的降低可以大大降低焦油在管路运输过程中的粘附作用,减少其对堵塞喷头及管路的腐蚀、结垢[6]。

图6 焦油粘度变化曲线图

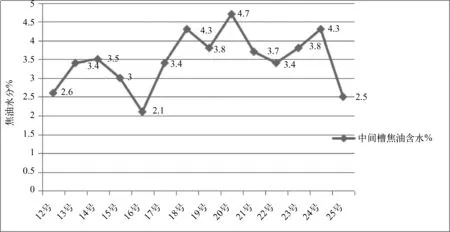

3.2.5 油库焦油含水量

加药后,中间槽焦油水分低于4%的占75%,这些焦油可以直接外售,从而降低焦油脱水时间,降低了脱水蒸汽消耗,降低了生产成本。其余水分最高只有4.7%,经过短暂静止即可达标[7-8],见图7。

图7 中间槽焦油水分趋势图表

4 结论

通过对数据和现场情况的分析,使用焦油氨水分离剂具有明显的效益,剩余氨水含油量下降了70.35%~76.67%、蒸氨废水COD下降了25.73%~30.47%,同时焦油水分稳定。

技术改造总投资约5万元,总工期15天。从目前情况看,焦油氨水分离剂的使用效果基本上是稳定的,消除了喷头堵塞现象,大大提高了煤气净化率,提高了煤焦油的回收率,降低了循环氨水中COD含量。预计年增加煤焦油回收约1200吨,加上因喷头堵塞检修费用和影响甲醇生产费用,预计每年增加效益350余万元,实现了降本增效。

[1] 王柏春.煤气净化中的硫铵技术[J].包钢科技,2001(01):91-93.

[2] 李友声.筛板蒸氨塔的设计[J].化工设备与防腐蚀,2000(04):3-5.

[3] 杜竹兰.焦化生产中剩余氨水的预处理[J].安徽化工,2003(05):29-31.

[4] 曹汉生.焦化厂剩余氨水预处理新工艺[J].化工环保,2000(04):55-56.

[5] 王朝霞,祁举,张朝阳.煤气净化循环水系统的改进[J].煤气与热力,2000(03):231-233.

[6] 冯保兴.太钢焦化厂煤气净化冷凝系统工艺优化[J].科技创新与生产力,2011(09):96-97.

[7] 闫长春.利用循环氨水清洗煤气初冷器工艺改进[J].河北冶金,2012(07):50-52.

[8] 彭光文,张艾红.弗萨姆磷酸洗氨生产氨水工艺[J].柳钢科技,2011(01) :42.

Study on reforming process of ammonia circulating gas purification process

WEI Yu-dong,MA Qiang

(Huaibeimining,LinhuanCoking&ChemicalCo.Ltd.,Huaibei, 235141,China)

In the gas purification plant of Linhuan Coking & Chemical Co. Ltd., the tar content of ammonia sent to the coke oven is high, causing high viscosity so that it's not up to the requirements of process parameters, which often makes nozzle clog, affects ammonia spraying effect, brings certain difficulty to production process control, greatly reduces the gas purification rate, leading to low gas purity, bringing adverse factors to the production of methanol in the latter process and also increasing the cost of production. In order to meet the actual production requirements of the gas purification workshop in coking enterprises, the production process of ammonia water circulation system is upgraded and transformed technically, and the metering pump is added to the inlet of the circulating ammonia water pump, and the tar and ammonia water separating agent is added. After transformation, the complete separation of tar and ammonia is ensured, which helps to settle the tar in the tank, and the COD of the remaining ammonia water is greatly reduced. The production process after transformation greatly reduces the oil content of the residual ammonia water, eliminates the influence of nozzle clogging to the production, but also improves the subsequent biochemical sewage treatment station production stability, and increases the tar yield.

ammonia water circulation system;production process;upgrading and transformation;reducing the cost & increasing the efficiency

2017-04-03

魏玉东(1987-),男,安徽濉溪人,大学毕业,化工工程师、注册安全工程师,临涣焦化股份有限公司安全员、职业卫生管理员、宣传报道员,长期从事化工企业生产管理、安全管理、职业卫生管理、安全生产宣传等工作。E-mail:774571617@qq.com

TQ546.5

A

1672-7169(2017)02-0049-06