浅析容器厂房行车轨道安装及质量控制

2017-07-23杨文锋

杨文锋

摘要:容器厂房里行车轨道安装质量情况是整个钢结构框架体系安装水平的试金石,轨道安装的四项指标甚为关键,直接决定着行车安装的顺利进行,以及在投入生产后安全平稳高效的运行。

关键词:容器厂房;行车轨道;质量控制

一、引言

此次探讨的行车轨道安装及质量控制所属工程为中国石化集团南化公司鄂尔多斯制造基地容器厂房部分,容器厂房为单层钢结构厂房,上部结构体系为钢管混凝土格构柱刚架结构,下部为砼杯口基础。主轴线尺寸192*59.3m,建筑面积16110.6m2,檐口高度22.594m.为双坡屋面,屋面排水为无组织排水。格构钢柱与杯口基础插入式连接,杯口内浇注C40级混凝土。B、C轴钢柱内浇注C45级微膨胀砼。

容器厂房钢结构柱网布置为纵向A、B、C三定位轴线,横向1~17轴定位轴线组成,A~B轴线距离即跨度为25.3m,B~C轴线距离即跨度为34.0m,总跨度为59.3m。各列柱距相等为12m,厂房总长度为192m.单层厂房钢结构由屋盖系统、柱、吊车梁、制动梁(制动桁架)、各种支撑等构件组成空间体系。B~C轴间安装1台300t,1台100t,1台50t共三台A5级中级工作制桥吊,轨距跨度为31.5m,行车轨道型号为QU120,轨道采用夹板拼接,安装高度为15.20m.A~B轴间安装2台50tA5级中级工作制桥吊,轨距跨度为31.5m,行车轨道型号为QU80,采用夹板拼接,行车安装高度为13.07m。

行车作为厂房内的主要吊装机械,是整个厂房的核心机械,而行车轨道安装质量情况是整个钢结构框架体系安装水平的试金石。轨道安装的成功与否直接决定着行车安装的顺利进行,以及在投入生产后安全平稳高效的工作。

二、施工准备

1、材料检查

行车轨道材料的验收是行车轨道安装的一个重要环节,也是以后行车良好运行的前提。本工程里行车轨道型号为QU120、QU80为重型钢轨型号。材质为:U71Mu。轨道进场后要进行材料验收,主要检查材料的产品合格证、检验报告、试验报告等。

2、轨道检查

(1)检查轨道、螺栓、夹板有无裂纹、松脱和腐蚀。如发现裂纹应及时更换,如有其余缺陷应及时修复。主要检查工具用轨道探伤仪。

(2)轨道的直线性,可用拉钢丝的方法检查,即在轨道的两端拉一根0.5mm的钢丝,然后用吊线锤的方法来逐点测量,测点间隔可在2m左右。

(3)检查轨道的标高,可用水平仪测量。

(4)轨道的跨度,可用钢卷尺来或红外线测量仪检查。桥式起重机轨距允许偏差为±5mm;轨道纵向倾斜度为1/1500,两根轨道相对标高允许偏差为10mm。

(5)轨道的接头,轨道可以做成直接头,也可以制成45°角的斜接头。斜接头可以使车轮在接头处平稳过渡。一般接头的缝隙为1~2mm,在寒冷地区应考虑温度对缝隙的影响,一般为4~6mm。接头处两根轨道的高度差不得大于1mm。

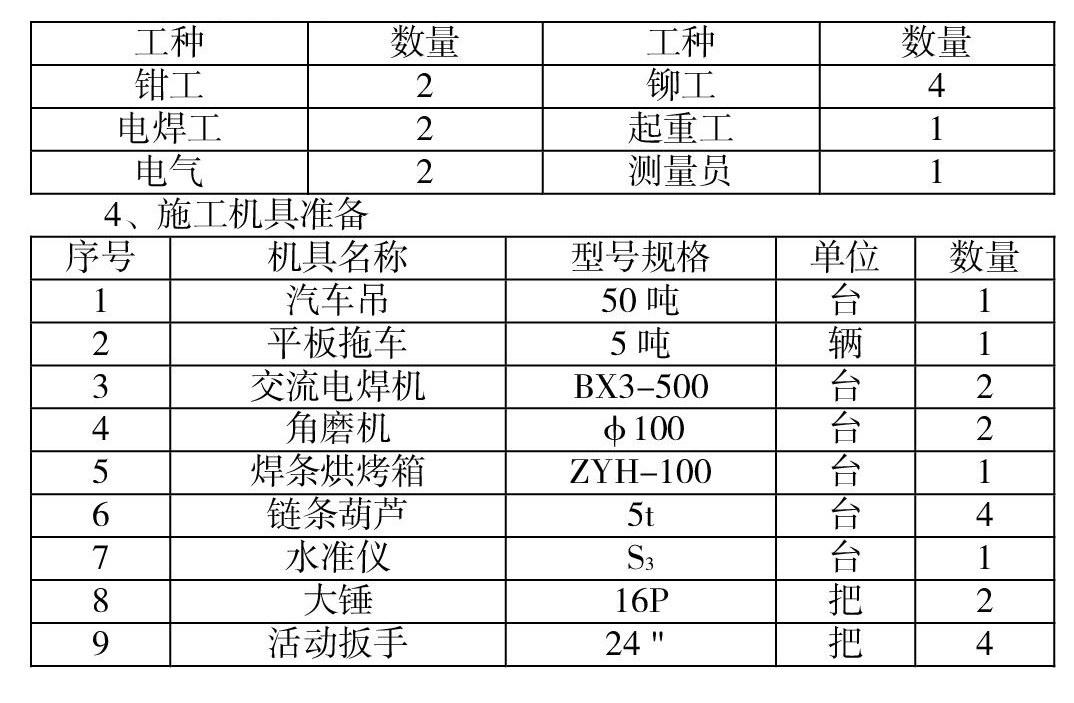

3、劳动力准备

三、轨道安装

轨道单根长31.5米,总长度63米。轨道与行车梁螺栓连接,压板固定。

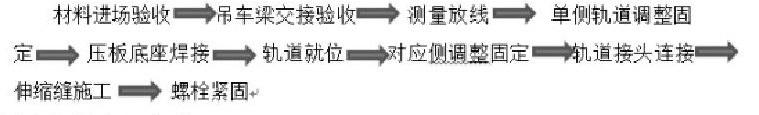

1、安装流程

2、材料进场验收

详见第二部分施工准备

3、测量放线

按给定轨道梁中心点,用经纬仪在轨道梁上打点。然后放出一条安装基准线,用钢盘尺测出轨道的跨度,在另一个轨道梁上放出轨道安装的另一条基准线。轨道的实际中心线对安装基准线的水平位置的偏差不应大于3mm。

4、压板选用及焊接

根据图纸要求,选用焊接型轨道固定件,底座、压板及调整板为Q235或Q345钢铸件,螺栓为8.8级;固定件底座与吊车梁焊接,焊条型号选用与连接件材质相适应。如选用Q235或Q345钢时分别采用E4315、E7015型焊条。

安装轨道前,根据安装基准线在轨道的两侧布置压板,压板间距按照《吊车轨道联结及车挡》05GJ25要求间距600mm进行底板定位,然后焊接;要求为中级工作制吊车采用两侧焊缝,重级工作制吊车采用三面围焊缝,焊缝质量应符合三级焊缝外观质量标准。

5、轨道吊装:

轨道吊装可根据吊装环境、地点、重量选用汽吊进行到场吊装,卸车时垫以枕木,使轨道立放,避免存放变形。

a、起吊重量=每根轨道重+钩重+钢丝绳重量

b、起吊高度=轨道标高+1.5米

所有的轨道都必须从厂房内侧吊装。

6、轨道调整

用千斤顶或撬棍先两端后中间调整到要求数值后固定,再用盘尺按照轨距数值调整另一侧轨道,方法相同。轨道找正后應把紧所有连接螺栓并无松动现象。

7、焊接

每焊接一个钢轨接头,需要电焊工和清洁工共两个人配合进行,气焊工只在预热与回火时才进入现场工作。施焊的好坏和清渣是否干净是影响钢轨接头焊接质量的决定因素。焊接钢轨接头的顺序是由下而上,先轨底后轨腰、轨头,最后修补周围。焊接轨底时用的赤铜垫板和焊接轨腰、轨头时用的赤铜板与赤铜托板。赤铜夹板和赤铜托板的宽度为80mm,厚度为10mm左右,其弯曲形状应与钢轨外形相吻合。

焊接材料采用直径4mm碱性焊条(符合GB/T5117、5118-2012规定的E7015、E7016)焊接钢轨接头,焊条须在直流电焊机上反极使用。施焊轨底的第一层焊波时,使用电流稍大(180-200安培)以便容易焊透和排渣;以后几层焊波可以使用160-180安培电流,每焊完一层焊波必须把焊渣清除干净后才能继续施焊。轨底焊完后将赤铜夹板紧密贴与轨腰两侧,夹板上的槽与钢轨间隙对正。使用150-170安培电流,从轨腰的下部向上施焊。每焊完一根焊条便于取下赤铜夹板清除焊渣;赤铜夹板用水冷却并清除粘滞的焊渣后,再重新贴在钢轨两侧继续施焊。这样重复进行到把轨腰焊满为止。将赤铜托板安装好以后开始焊接头。每焊完一层焊便取下托板清渣一次,直至焊完为止,使用电流150-170安培。最后对焊缝周围未焊饱满之处进行补焊。在施焊每层焊波时,尤其在施焊轨底的每层焊波时,应使用一根焊条焊完,中间应避免因焊条而断狐,前后两层焊波的施焊方向应相反。

每个钢轨接头的焊接工作应连续进行,以使钢轨端头保持有较高的温度。如因故中途长时间停焊时,在再次焊接前须重新进行预热。钢轨接头不宜在低温环境内进行焊接工作,如在冬季施工时,应采取措施使钢轨接头在施焊与热处理过程中,避免急剧冷却现象。在焊接过程中,采用合适的扁钎和小榔头打掉焊渣,渣沫可用压缩空气吹净。已烧热的赤铜夹板和赤铜托板是用长柄钳取下并在水桶里沾水冷却。

8、钢轨焊接接头的磨平处理

钢轨焊接接头已回火并冷却到大气温度以后,对轨头的顶面及两侧面的焊缝应进行磨平处理。当焊缝凸起过大时,可先用扁铲将焊波铲除一部分,然后用电动手持砂轮将焊缝磨到与钢轨头平齐,最后用锉刀或细沙纸将表面磨光滑一些,消除大的刻痕。

9、伸缩缝处理方式

按照《吊车轨道联结及车挡》05GJ25要求伸缩缝位置将轨道切割成45度斜口,打磨平整,压板固定。同一车间同一列线对应轨道伸缩缝应布置在车间伸缩缝两侧。

10、调整轨道的主要要求如下:

(1)轨道中心线位移偏差≤±5mm

(2)轨道中心线跨度允许偏差AS应按下式计算,

△S=±【3+0.25(S-10)】,但最大不应超过10 mm。式中:

△S—起重机跨度允许偏差(mm)S—起重机轨道跨度(mm)

(3)厂房横向同一跨间同一位置上两条轨道顶面的标高差,在轨道梁支座处≤10mm,在轨道梁其他处≤15mm;

(4)兩相邻的吊车轨道端面相互间的偏移应≤1mm。

四、质量控制

轨道安装的四项指标甚为关键,直接决定着行车安装的顺利进行,以及在投入生产后安全平稳高效的工作。需要对这四项指标进行严格控制

第一项:轨道跨度即轨距,允许偏差的最大值为±15mm.(电子测距仪)

第二项:同一截面内两平行轨道的相对标高。(高精度水准仪)

第三项:轨道直线度(电子经纬仪)

第四项:轨道接头处高低差、错位、间隙。(钢板尺、塞尺)

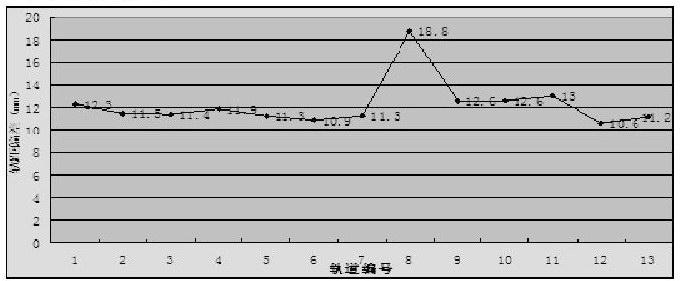

下面是容器厂房里B-C轴间300T行车轨道安装轨距走向图及检查记录

1、轨距的走向图

2、检查记录表

3、易产生的质量问题及采取措施

1)卡轨或严重磨损现象

造成这种现象的主要原因是钢柱轴线偏差大或者轨道侧向弯曲度过大。这种情况下需要对钢柱轴线进行定位和对轨道侧向弯曲度进行测量和纠正。

2)行车在运行时抖动,过山车现象

造成这种现象主要是钢柱柱脚至肩梁高度有偏差,还有可能是垫铁厚度偏差以及轨道变形等原因造成的。这种情况下需要对钢柱柱脚至肩梁高度进行测量纠正,对垫铁进行校正,如果轨道变形必须立即更换。

3)行车抖动

此种情况主要是轨道端面不正直或者柱间支撑不稳定及桁架系统偏差造成的,这种情况下需要对轨道端面进行复测,对柱和桁架进行复测及修正。

4).轨道接头间隙过大:

在钢轨生产过程中,截头处经常有毛病,不能满足安装的要求;运输和存放中也常发生变形,规定钢轨敷设前应对钢轨的端面、直线度和扭曲进行检查。钢轨端面应切得正直,毛刺应清除掉。

5)轨道侧向弯曲度过大。

Q120钢轨受矫直设备能力限制,其弯曲度由供需双方协议。在出现这种情况后应及时和厂家沟通及时退货及更换。

五.结语

行车作为化机厂容器厂房内的主要吊装机械,承担着日常生产吊装任务,安装质量直接关系着行车能否正常运行,生产能否正常保证,通过近5年的后期质量回访,该行车在正常维修保养的情况下,运行一切正常。