硫化车间的系统化管理

2017-07-23刘明举

刘明举

(中航金城南京机电液压工程研究中心,江苏 南京 211100)

目前,橡胶制品硫化生产中存在以下几个难题,人工难以完成:(1)对于平板硫化机各层加热板温度和硫化压力,没有集中监控和故障报警机制,一旦这些参数出现问题,操作工不能及时发觉或不愿停机排除故障,继续生产,必将制造残次品;(2)硫化时间由操作工自行设置,存在盲目性、随机性和无法监控等因素,将导致橡胶制品的硫化质量不稳定;(3)产品生产的硫化参数、硫化过程数据,目前是人工记录,缺乏实时监控,出了质量问题回查原始记录可信度不高[1];(4)硫化车间有ERP和MS等信息化管理和办公软件,但信息化没有延伸到机台,机台的作业管理仍依靠调度、班长、统计员等人分工下达、分析、统计,经常发生漏工艺步骤、缺胶料、紧急变更生产指令等情况,生产浪费严重。

为减少浪费,保证硫化产品质量,确保硫化过程可控并可追溯,研制包含生产计划管理在内的硫化过程监控系统迫在眉睫[2]。本工作通过采用网络技术和现场数据采集管理,搭建了一个高效生产监控平台,在监控平台上结合MS和PDCA管理思想开发了一套橡胶硫化监控管理系统。

1 研发目标

在硫化机台上安装数据采集模块,采集并记录生产过程中的硫化三要素(温度、时间、压力),通过与标准参数比较自动判断生产出的产品品质,制成硫化记录卡片,并在后台电脑上打印出来[3]。实现生产流程的系统化管理,将订单信息、物料信息、模具信息、工艺信息等作为数据库,并与产品的硫化记录关联起来,统一成生产监控的管理平台,与生产相关的信息都通过这个管理平台进行操作,并通过不同的筛选条件对生产信息进行查找、合并、统计分析,输出相应的表单。

2 硫化监控管理系统的研发

2.1 硬件安装

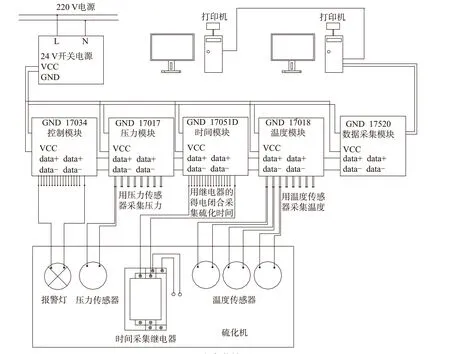

硫化机台上统一安装时间、温度、压力采集模块和报警灯,并汇总到监控机房,经过整合布线系统建立一套高速、防电磁泄露的网络信息平台;各客户端电脑需配备打印机。

2.2 软件开发

采用美国微软MS SQL 2000大型数据库,沿用成熟的可视化面向对象的开发平台,开发监控服务程序和客户端程序。

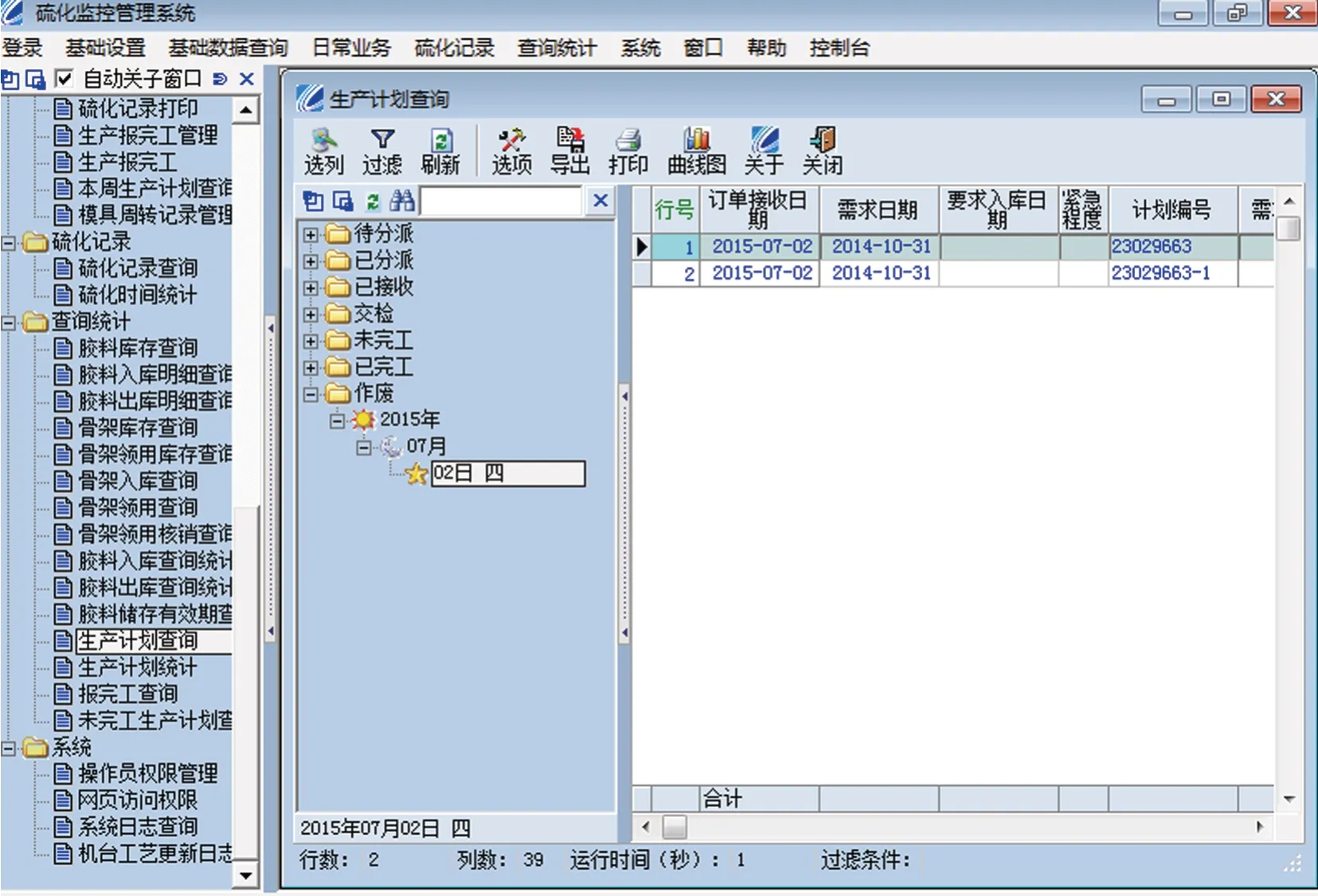

监控服务程序对硫化机台运行状态实时监控,实时动态采集各硫化机台的硫化时间、温度和压力数据,滚动显示最近完成的硫化记录,异常情况分别用不同的颜色显示。

客户端程序则根据生产需要,涵盖生产计划、模具、胶料、工艺、机台等管理内容,对不同岗位的人员赋予相应的权限,保证生产过程的每个环节都能在客户端程序上处理完成,并将操作结果汇总到数据库,方便对各种数据记录的查询及统计分析。

3 工作原理

3.1 数据采集

时间采集原理:对于有硫化状态输出机台,在该输出点上安装一继电器,通过开关量采集模块采集继电器的状态,实时计算硫化时间;对于没有硫化时间输出点的机台,通过采集高压压力表状态来计时,也就是压力达到设定值时系统开始计算硫化时间。

温度采集原理:将机台现有的温度传感器并联到温度模拟量采集模块上,系统据此采集加热板实时温度。

压力采集原理:在机台主缸压力管道上增加一个三通,接上压力传感器,压力传感器输出4~ 20 mA电流,系统通过电压模拟量采集模块采集压力传感器的输出,然后再将电压数据转为压力 数据。

3.2 逻辑控制

系统通过相关的采集模块采集各机台实时数据,再与系统中设定的工艺标准数据比对,当出现偏差时,系统根据设定的允许公差范围作出判定,如果判定为不合格,则系统将通过开关输出模块输出,点亮相应机台上的报警灯。

生产监控原理如图1所示。

图1 生产监控原理

3.3 执行过程

在生产监控服务程序中,操作者在相应的硫化机台上选择生产任务,并进行生产,当压力达到设定值时,生产监控系统开始计时,每隔一段时间采集一次温度,硫化完成、压力降为零时计时结束。在整个过程中,任何一个参数(时间、温度、压力)与标准值不符,系统都将对此模产品做不合格记录,并点亮报警灯。

生产监控服务程序界面见图2。

图2 生产监控服务程序界面

4 实施效果

4.1 生产监控

硫化温度、时间和压力由系统实时采集、记录,操作者可在后台程序中打印出来,确保硫化记录的真实有效性。

当硫化参数不符合标准时,机台上的报警灯会点亮,便于操作者及时发现并处理问题。

系统实时显示各硫化机台正在生产的产品情况,便于管理人员掌握生产动态。

4.2 基础管理

监控服务程序确保了生产记录的真实性、可靠性,而客户端程序(见图3)将与生产相关的一些基础管理都以数据库的形式呈现出来,实现信息化管理,主要包括以下几方面的内容。

图3 客户端程序界面

(1)模具管理,包括模具编号、存放位置、使用状态和模腔数等。

(2)胶料管理,包括胶料入库、出库明细,胶料的合格证号,有效使用期限和复验前预警等。

(3)工艺管理,包括零件代号、名称,胶料牌号,模具编号,硫化温度、时间、压力及工时系数等。另外,还有机台管理、半成品管理、不同岗位的权限管理等。这些信息一方面可以作为独立的子数据库,又互相关联,最终汇入生产管理数据库中,为信息收集、统计及工作量考核提供数据 支持。

4.3 排产流程

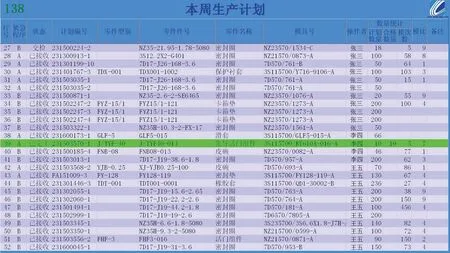

现阶段排产流程如下:调度通过客户端程序下达周计划(P),形成周计划库↔操作者接收实施(D),形成当日生产动态库→两个库对比,结果推送到大显示屏,形成调度检查(C)→调度同步做出调整(A),直接推送到周计划库或者操作者当日生产动态库。

在生产监控程序的数据支持下,排产流程由原始的人工维持转变为人工信息化维持,由最初的单向流程转变为PDCA闭环流程,增加了检查和调整,配合车间内的可视化管理(见图4),大大提高了排产质量和效率。

图4 排产计划的可视化管理界面

5 结语

本系统采用流行的网络技术和先进的现场数据采集和PDCA闭环管理技术,使硫化车间的平板硫化机、人员、胶料、模具和工艺等数据实现信息化管理,搭建了制造物联网系统,进行实时的生产管理信息上传下达,真正实现人与设备直接对话,全程监控,提升质量及执行力。