巨型工程机械子午线轮胎新型硫化工艺

2017-07-23姜在胜孙宝兴张元赞

姜在胜,孙宝兴,张元赞

(三角轮胎股份有限公司,山东 威海 264200)

近年来,世界各国对煤炭、铜和铁等矿产资源的需求迅速增长,拉动了采掘业对采掘机械及大型运输车辆的需求,尤其是矿用自卸车用巨型工程机械子午线轮胎的市场需求激增,从而造成了全球大规格工程机械轮胎供不应求的局面。米其林、固特异和普利司通等国外轮胎巨头对我国轮胎生产企业均采取技术保密措施,虽然我国有近10家轮胎生产企业实现了1 244.6 mm(49英寸)及以上巨型工程机械子午线轮胎的研发及生产,但由于巨型工程机械子午线轮胎体积大、部件构成复杂,使用环境恶劣,生产技术难度较大,因此与国外先进水平差距不小。

巨型工程机械子午线轮胎通常采用天然橡胶(NR),虽然NR具有优越的强度特性,但对于厚壁制品来说其硫化程度和硫化均匀性不容易控制。通常达到正硫化程度的橡胶制品具有最佳性能,但将厚壁橡胶制品均匀硫化至正硫化程度是不可能的。靠近模具或胶囊表面的橡胶会经受较长的热履历(过硫),而位于厚壁制品中央的橡胶在硫化周期结束后可能会欠硫,而过硫或硫化返原会引起交联密度下降以及伴随主链改变而导致性能下降。

本工作主要从硫化工艺相关理论、硫化工艺制定方法及实际应用情况三个方面对巨型工程机械子午线轮胎开展新型硫化工艺研究,即在原过热水硫化工艺的基础上增加内冷水硫化工艺,通过硫化测温及气泡点方法,在保障轮胎各部位皆硫化完全的基础上,合理控制过热水及内冷水持续硫化时间,提高巨型工程机械子午线轮胎整体硫化的均匀性,降低硫化过硫程度,提高轮胎的内在品质。

1 硫化工艺理论及硫化工艺条件制定准则

1.1 硫化工艺理论

轮胎硫化是轮胎制造过程中重要工序之一,对轮胎的质量、生产效率及节约能源有重要的影响。研究硫化工艺的目的是使轮胎各部位达到适当的硫化程度。由于轮胎结构为由若干层橡胶和橡胶基复合材料构成的非均质结构,而且橡胶和橡胶基复合材料均是热的不良导体,因此轮胎特别是巨型工程机械子午线轮胎的硫化是在非等温条件下进行的,通常很难实现轮胎硫化的均一性。

为了减少硫化返原,达到改善轮胎性能、提高生产效率的目的,通常可以进行以下两方面的工作:(1)调整轮胎各部位胶料的硫化速度及匹配性,尽量做到各部位胶料同时达到正硫化;(2)利用硫化测温的方法,合理调整硫化时间和温度。目前比较成熟的子午线轮胎硫化工艺主要有过热水硫化工艺、变温硫化工艺及充氮硫化工艺。巨型工程机械子午线轮胎由于冠部非常厚,用以上的方法及硫化工艺硫化后硫化效应较大,轮胎过硫化程度较为严重。因此,在现有巨型工程机械子午线轮胎硫化管路上增设了一套内冷水循环管道,在巨型工程机械子午线轮胎硫化过程中胎肩部位最薄弱点达到一定硫化温度后,由循环过热水切换为循环内冷水,可以迅速降低轮胎表面的温度,而轮胎内部的温度上升一段时间后会逐步降低。该新型硫化工艺大幅降低了巨型工程机械子午线轮胎表面的过硫化程度,同时轮胎内部在足够的循环内冷水压力下继续硫化,有效解决了巨型工程机械子午线轮胎由于肩部厚导致的硫化程度不均匀的问题。

1.2 硫化工艺条件制定标准

国内外常用热电偶轮胎硫化测温法(简称测温法)、气泡点法以及这两种方法结合来确定硫化工艺条件。巨型工程机械子午线轮胎主要使用测温法确定硫化工艺条件,然后用气泡点法验证,充分利用了两种方法的优点,又避免了气泡点需要多次反复硫化、解剖分析的缺点。以热电偶作为温度传感器的热电偶轮胎硫化技术实际上包括硫化测温点埋线、硫化测温和硫化计算三部分[1]。

硫化测温的目的是实现轮胎硫化的均一性,即在巨型工程机械子午线轮胎胎冠和胎肩区域的胎面胶和基部胶不同深度处埋测温点,在排内压时这些测温点的硫化效应(CEQ)应大于胎冠和胎肩区域标准CEQ;在胎冠中心的外表面和胎侧区域最薄位置(靠近胎体的外表面)区域的测温点总CEQ应小于各自区域标准CEQ。其中标准CEQ由轮胎厂家根据其轮胎配方及硫化经验确定。

2 新型硫化工艺中内冷水设备改造

从动力站引出2条冷水进回主管道至巨型工程机械子午线轮胎硫化车间,并在管道末端增设内冷水小循环,内冷水进出硫化机与过热水进出硫化机为同一管道。

内冷水动力供给如图1所示。

图1 内冷水硫化工艺动力供给示意

3 新型硫化工艺数据及分析

正常硫化工艺为过热水循环硫化工艺,硫化过程中过热水温度、压力保持不变,属于恒温硫化;新型硫化工艺是在过热水硫化工艺的基础上增加内冷水硫化工艺,在硫化后期轮胎硫化最薄弱点温度达到一定温度时通入高压内冷水进行硫化,同时在通内冷水时关闭外压,以降低轮胎表面及内部温度,解决巨型工程机械子午线轮胎由于肩部厚导致的硫化程度分布不均匀的问题。

3.1 硫化曲线

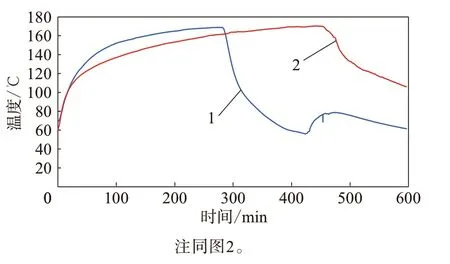

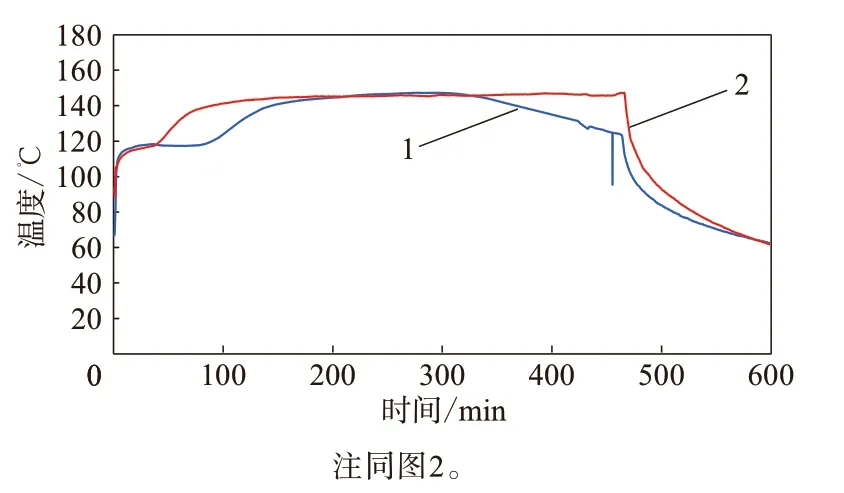

为充分对比硫化工艺对轮胎升温的影响,选择肩部硫化最薄弱点、胶囊表面、胎侧表面位置温度进行分析。图2—4示出了采用新型硫化工艺和正常硫化工艺轮胎肩部硫化最薄弱点、胶囊表面、胎侧表面位置的硫化曲线对比。

图2 肩部硫化最薄弱位置硫化曲线对比

图3 胶囊表面位置硫化曲线对比

图4 胎侧表面位置硫化曲线对比

从图2—4可以看出:与正常硫化工艺相比,采用新型硫化工艺后,轮胎各位置温度前期升温速度基本一致,肩部和胎侧表面位置的最高温度降低,胶囊表面位置的最高温度基本一致;提前出现温度降低现象,即采用正常硫化工艺硫化时,轮胎内部温度在硫化结束后会先上升一段时间,再逐步降低,而且降温速度缓慢,后硫化效应较大,而采用新型硫化工艺,轮胎表面及内部虽然在内冷水循环阶段就开始出现温度降低现象,但在足够的循环内冷水压力下可继续硫化至完全,同时巨型工程机械子午线轮胎表面及内部温度显著降低,减少了轮胎的后硫化效应。

3.2 硫化程度

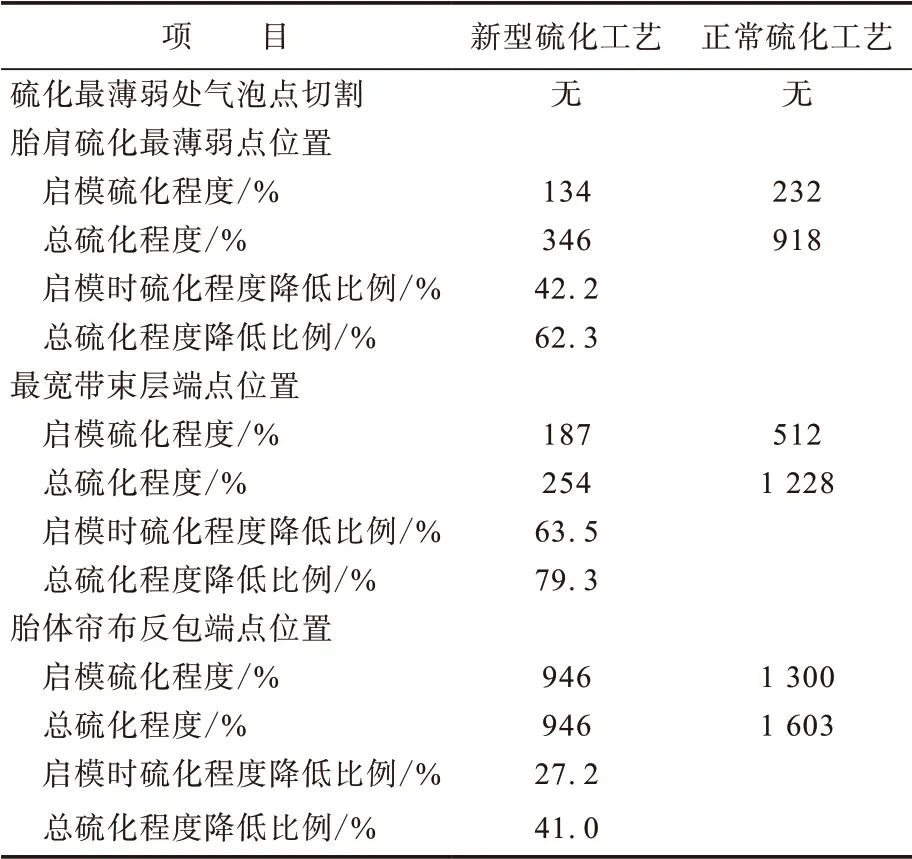

为便于对比不同硫化工艺下轮胎的硫化程度,选某规格巨型工程机械子午线轮胎胎肩硫化最薄弱点位置、最宽带束层端点位置及胎体帘布反包端点位置进行对比分析,结果如表1所示。

表1 不同硫化工艺对轮胎各部位硫化程度的影响

从表1可以得出,对采用两种硫化工艺轮胎硫化最薄弱处位置进行气泡点切割发现两者均无气泡出现,说明两种硫化工艺均可以使轮胎硫化完全。但两种硫化工艺对轮胎硫化程度的影响截然不同,硫化工艺由正常硫化工艺调整为新型硫化工艺后,轮胎各位置的过硫化程度均明显降低,胎肩硫化最薄弱点位置、最宽带束层端点位置过硫化程度降低幅度最大,硫化程度可降低40%以上,明显降低了巨型工程机械轮胎的后硫化效应,有效提高了轮胎整体硫化均匀性,避免巨胎后硫化效应较大引起轮胎过硫严重问题出现,利于提升轮胎的内在品质。

3.3 成品性能

分别采用新型硫化工艺及正常硫化工艺制造轮胎进行成品性能对比试验。

3.3.1 物理性能

硫化工艺对成品轮胎物理性能的影响如表2所示。

表2 成品轮胎物理性能

从表2可以看出,与采用正常硫化工艺相比,采用新型硫化工艺后,成品轮胎的物理性能更接近大料试验中胶料的物理性能,明显高于采用正常硫化工艺的轮胎,说明采用新型硫化工艺硫化后成品轮胎胶料性能损失较小,轮胎的过硫化程度明显降低,有效解决了正常硫化工艺易使轮胎过硫化严重,导致胶料硫化返原、性能下降的问题。

3.3.2 实际路试

采用新型硫化工艺批量试制巨型工程机械子午线轮胎,并在某矿山进行实际路试。结果表明,与正常硫化工艺轮胎相比,新型硫化工艺轮胎的使用寿命可以提高10%左右,达到了客户的预期。

4 结论

在原过热水硫化工艺的基础上增加内冷水硫化工艺,即在轮胎硫化过程中胎肩部位最薄弱点达到一定的硫化温度后,由循环过热水切换为循环内冷水的新型硫化工艺更适合巨型工程机械子午线轮胎的硫化,可以有效提高轮胎的硫化均匀性,显著降低轮胎的过硫化程度,轮胎使用寿命提高10%左右,有利于提升轮胎的内在品质。