基于强化传质的节能型吸收稳定系统工艺流程分析

2017-07-21魏志强

魏 志 强

(中国石化工程建设有限公司,北京 100101)

基于强化传质的节能型吸收稳定系统工艺流程分析

魏 志 强

(中国石化工程建设有限公司,北京 100101)

提出了一种设置解吸塔进料预热器、二级中间冷凝器、中间再沸器的强化传质与节能型吸收稳定系统的工艺流程,通过建立基准流程和节能流程的模拟模型,对工艺流程进行分析与评价。结果表明:通过设置进料预热器,可提高一级冷凝液相进入解吸塔的温位;通过将解吸气与一级冷凝气直接混合,可避免解吸气与吸收塔塔底油及压缩富气的混合,降低一级冷凝器负荷;节能流程可强化解吸塔的传质效率,合理降低吸收稳定系统的总公用工程负荷;相对于基准流程,节能流程的能耗可降低22.02%,解吸塔内的气相和液相负荷均有所降低,具有强化传质、优化节能、缓解塔内气液相负荷的优点。

吸收稳定系统 强化传质 节能

吸收稳定系统是催化裂化、延迟焦化及加氢裂化的后处理单元,主要是将分馏塔塔顶的粗汽油和富气分离成液化气和稳定汽油,同时副产干气。该系统的产品质量和用能水平直接关系到相关装置的经济效益。目前,在保证吸收稳定系统产品精度的前提下降低能耗的技术广受关注。

吸收稳定系统多采用“四塔”工艺流程,主要由吸收塔、再吸收塔、解吸塔与稳定塔组成。按照解吸塔进料流程可将吸收稳定系统分为3种流程:①冷进料工艺流程[1],该流程吸收效果好,补充吸收剂用量少,但冷进料解吸塔内C2-含量较高,解吸塔塔底再沸器负荷偏大;②热进料工艺流程[2-3],该流程利用稳定汽油余热,将凝缩油罐液相温位提高后进入解吸塔中上部,可有效降低解吸塔再沸器负荷,但会增大解吸气量,吸收效果也较差,吸收塔冷却负荷较大;③双股冷热进料流程[4-5],将凝缩油罐底部液相分成两股,一股冷进料进入解吸塔顶部,另一股冷进料与稳定汽油换热后进入塔中上部,该流程综合了冷进料和热进料工艺的优点,既可减少解吸气量和补充吸收剂量,又可降低解吸塔塔底再沸器负荷,但由于两股进料的组成相同,使解吸塔两进料板之间形成返混,降低了解吸塔的传质效率。此外,在解吸塔设置中间再沸器[1]、进料二级冷凝器[5-6]也是吸收稳定系统节能降耗研究的热点问题,其中解吸塔设置中间再沸器可在不过度增加塔顶解吸气量的同时,降低解吸塔再沸器负荷;对压缩富气进行二级冷凝的流程可有效降低系统的冷却负荷,在一定程度上避免解吸塔返混。

尽管研究者对吸收稳定系统提出了众多的改造方案,但在降低吸收稳定系统能耗、强化传质等方面还存在一定的潜力。基于此,本课题提出一种设置解吸塔进料预热器、二级冷凝器与中间再沸器的复合节能型吸收稳定工艺流程,通过流程模拟、工艺流程分析与评价,为吸收稳定系统的强化传质、节能降耗提供技术支持。

1 节能型工艺流程

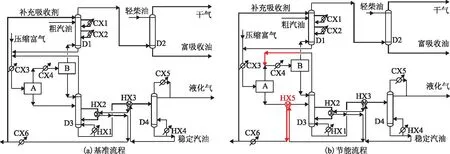

吸收稳定系统的解吸过程一般采用二级冷凝器与中间再沸器相结合的工艺流程,本文称为基准流程[5S],如图1(a)所示。对基准流程进行分析可知:凝缩油罐的目的是为了分离出压缩富气、解吸气、富吸收油混合物的轻组分(C2-),提高吸收塔气相进料中轻组分的含量,最终提高“干气”中C2-的含量;解吸塔的目的也是为了解吸出凝缩油中轻组分,提高吸收塔气相进料中C2-的含量,最终提高“干气”品质。因此,凝缩油罐顶气相与解吸气的组成与露点相近,在分离过程中可将一级凝缩油罐顶气相与解吸气混合冷凝后再进行二次分离,以强化系统的吸收与解吸过程。此外,考虑到一级凝缩油罐底液相温度较低,而稳定汽油余热较为充足,因此可将稳定汽油产品用于预热一级凝缩油罐底液相,以降低解吸塔再沸器与稳定汽油冷却器负荷,减小系统的总能耗。基于此,提出一种强化传质与节能型二级冷凝器与中间再沸器复合的吸收稳定工艺流程,简称为节能流程,如图1(b)所示[7],图中红色线条表示新增设的装置与管线。

图1 吸收稳定系统的基准流程与节能流程示意D1—吸收塔; D2—再吸收塔; D3—解吸塔; D4—稳定塔; A—一级凝缩油罐; B—二级凝缩油罐; CX1—吸收塔一级中间冷凝器;CX2—吸收塔二级中间冷凝器; CX3—一级凝缩油罐前冷却器; CX4—二级凝缩油罐前冷却器; CX5—稳定塔塔顶冷凝器;CX6—稳定汽油产品冷却器; HX1—解吸塔塔底再沸器; HX2—解吸塔中间再沸器; HX3—稳定塔进料预热器;HX4—稳定塔塔底再沸器; HX5—解吸塔进料预热器

与基准流程相比,节能流程仅增加了一级凝缩油罐底液与稳定汽油换热器(HX5),同时将解吸塔塔顶气相物流与一级凝缩油罐顶气相物流混合冷凝。节能流程具体可描述如下:压缩富气与吸收塔塔底液混合后经冷凝器(CX3)冷却至一定温度后进入一级凝缩油罐,该罐的顶部气相与解吸塔塔顶气相混合后经冷凝器(CX4)冷凝后进入二级凝缩油罐中,罐底液相与稳定汽油换热后进入解吸塔中上部;二级凝缩油罐顶气相直接进入吸收塔底部,液相进入解吸塔的第一块塔板;粗汽油与补充吸收剂从吸收塔的塔顶进入塔内,吸收塔塔顶气相直接进入再吸收塔底部,塔底液相作为富吸收油与压缩富气混合冷却后进入一级凝缩油罐;轻柴油作为再吸收剂从再吸收塔塔顶进入塔内,与吸收塔塔顶气相在再吸收塔内再次接触吸收脱出C3+组分,再吸收塔塔顶获得“干气”,塔底的富吸收油返回主分馏塔;解吸塔塔顶气相与一级凝缩油罐顶气相混合冷凝后进入二级凝缩油罐,解吸塔塔底液相经稳定汽油预热后进入稳定塔中部;稳定塔塔顶获得液化气产品,塔底获得稳定汽油产品,经冷却后输出装置。

2 流程模拟

2.1 基础数据

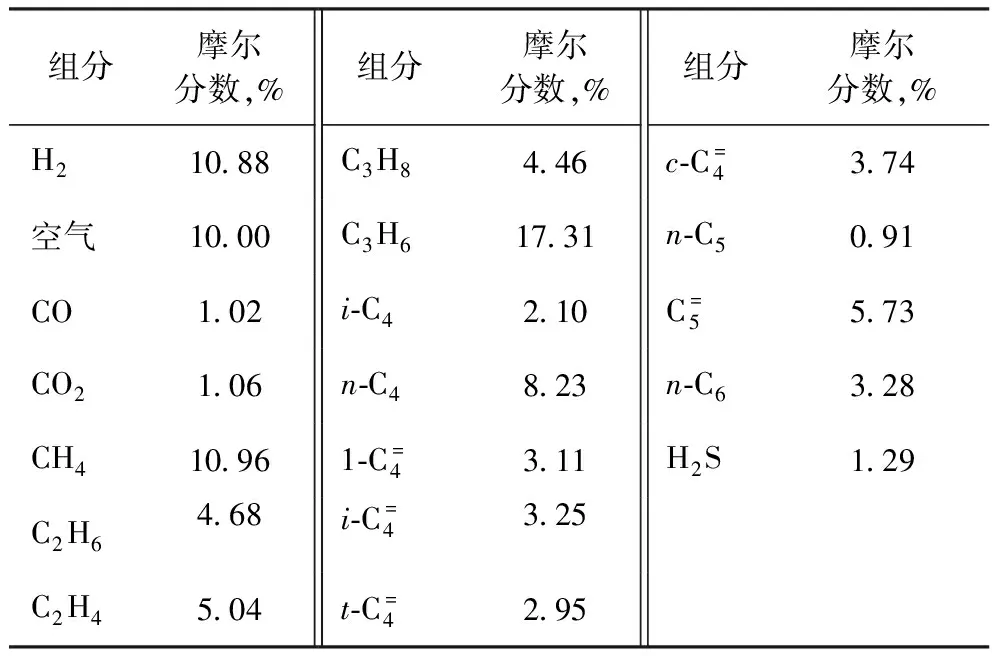

表1 压缩富气的组成

2.2 参数规定及热力学方法

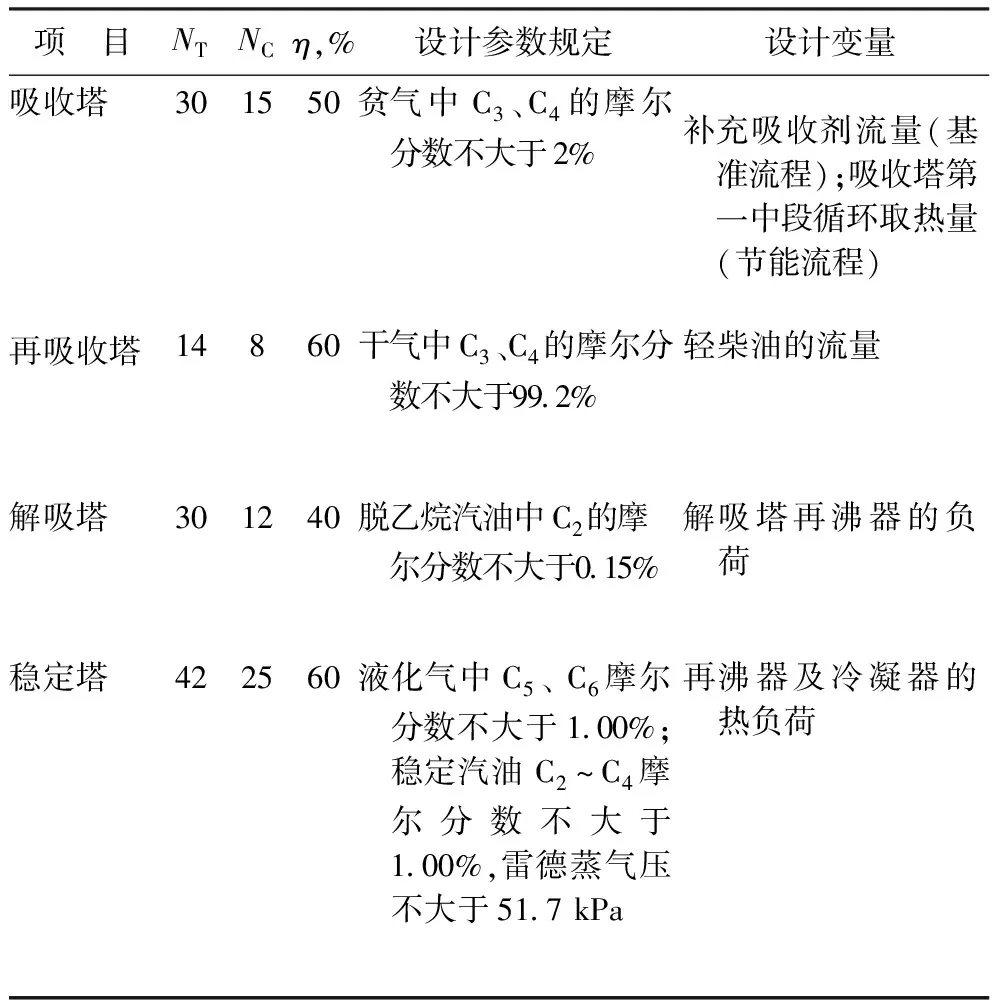

在对基准流程进行模拟时,各分馏塔的塔板效率采用文献[8]中的方法计算。工艺过程的流程模拟中,模拟参数规定及变量选择对模拟结果的准确性至关重要,本吸收稳定系统的模拟中,各塔的塔板效率、模拟参数规定及变量选择见表3,热力学计算方法采用SRK方法[9]。

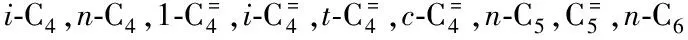

表2 粗汽油、压缩富气、轻柴油进料的性质

表3 吸收稳定系统中各塔的塔板效率及参数规定

注:NT,NC,η分别表示实际塔板数、理论塔板数、塔板效率。

2.3 模拟结果

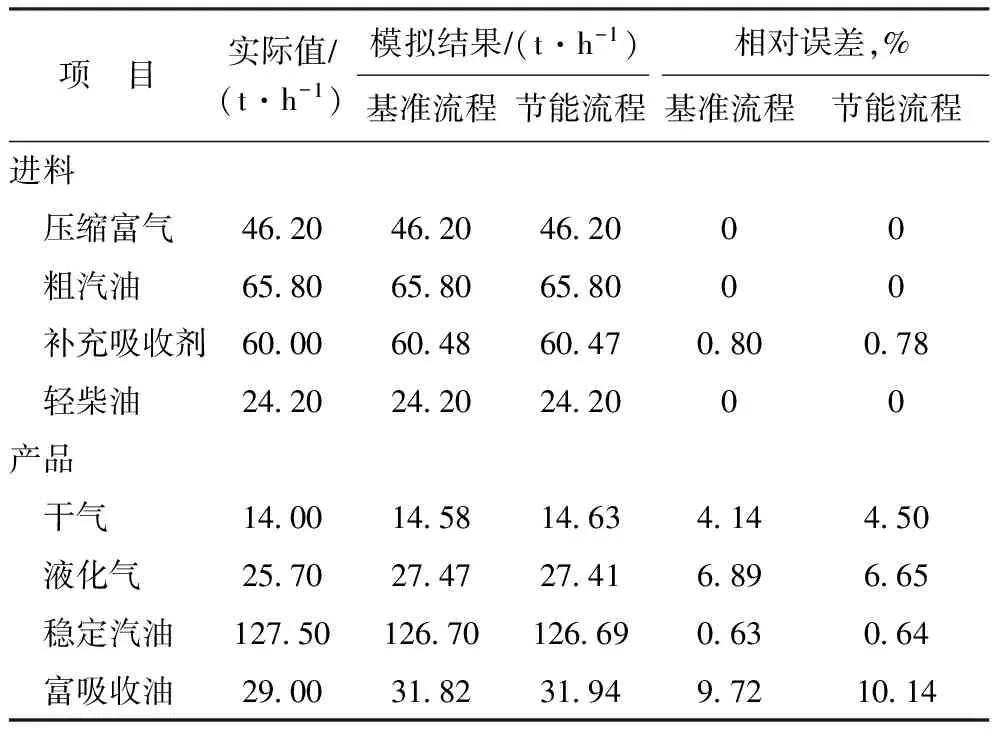

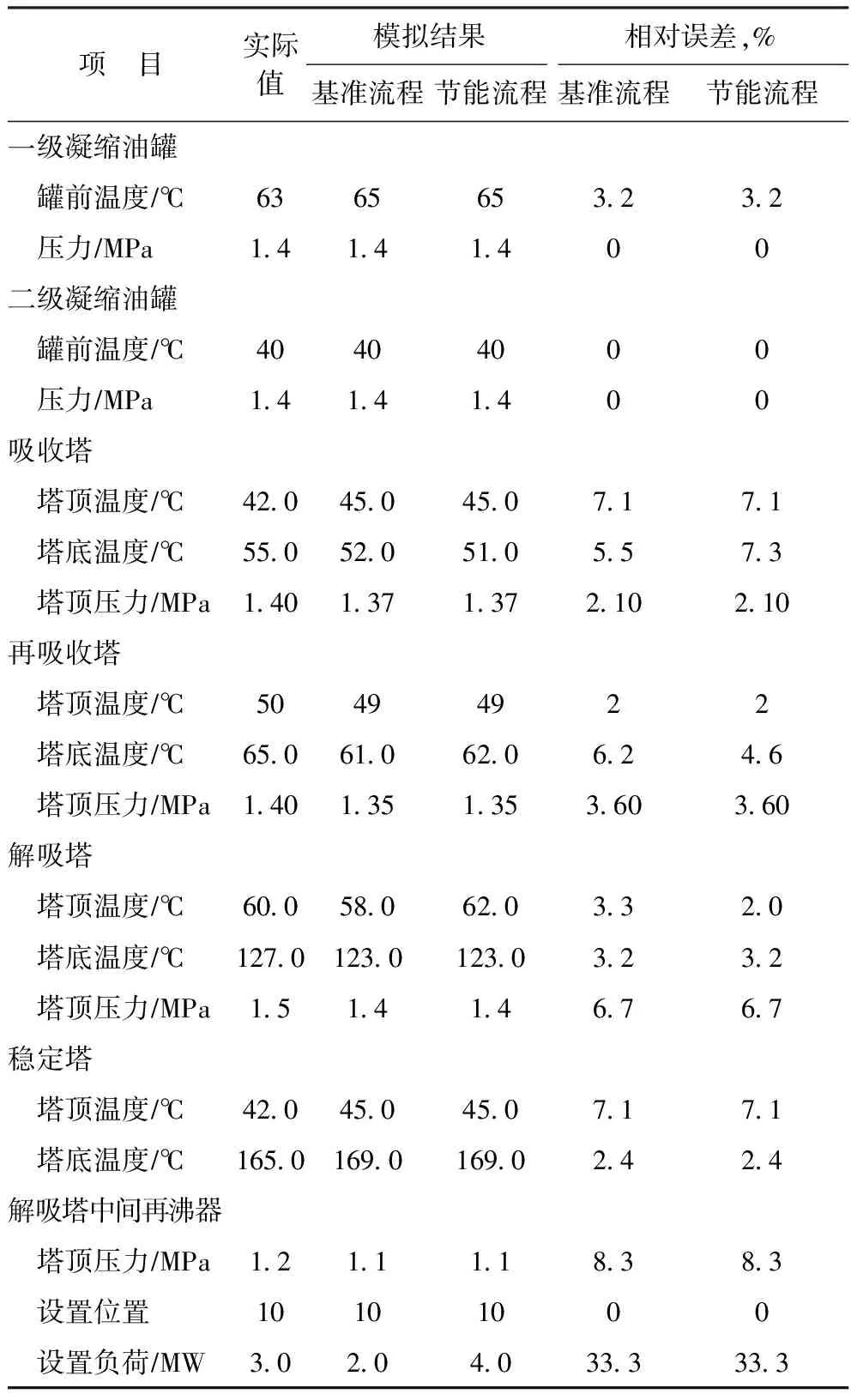

采用Aspen Plus V 8.4建立基准流程与节能流程的模拟模型。两种流程中物料流量和操作参数的模拟计算结果比较分别见表4和表5。由表4和表5可知,两种流程的模拟结果均显示各项指标满足要求,表明所采用的模拟方法能较准确地反映分离过程。

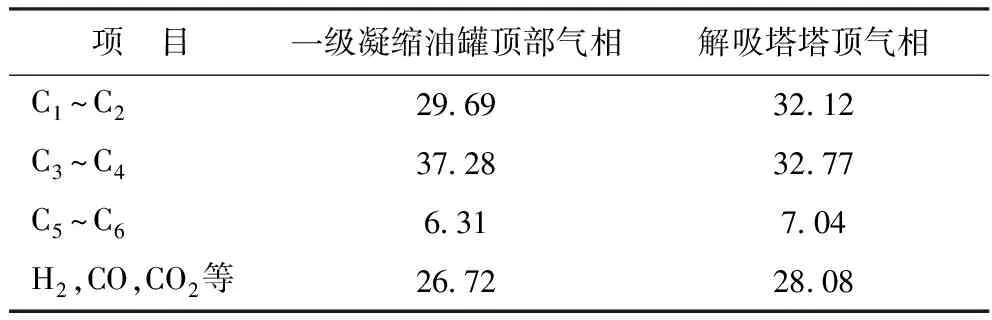

节能流程中一级凝缩油罐顶部气相与解吸塔塔顶气相的组成见表6。由表6可知:在节能流程中,一级凝缩油罐顶部气相与解吸塔塔顶气相均主要由C1~C2,C3~C4,C5~C6以及H2,CO,CO2等组成,且各组分的摩尔分数相近,表明解吸气与一级冷凝气的组成、露点相近,若将解吸气与一级冷凝气相混合,则可避免解吸气与吸收塔塔底油及压缩富气的混合,显著降低一级冷凝器负荷。

表4 物料流量模拟结果对比

表5 操作参数模拟结果对比

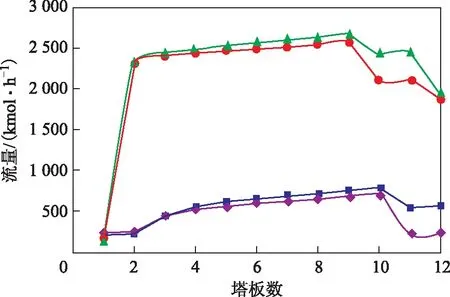

图2为基准流程与节能流程的解吸塔内气、液负荷对比。由图2可知,节能流程的解吸塔内气相和液相负荷均小于基准流程。在节能流程中,由于解吸气与一级凝缩油罐顶部气相混合后冷凝,使进入一级凝缩罐的进料流量降低,因此也降低了解吸塔的处理量,最终降低解吸塔内的气、液相负荷;又由于二级冷凝工艺可有效降低解吸塔进料中的C2-组分量,所以在图3中表现为液相负荷大于气相负荷。此外,由于两种流程均采用冷、热双股进料,解吸塔的热进料均从第2块塔板进料,因此第2块理论板存在液相负荷的突变。

表6 一级凝缩油罐顶部气相与解吸塔塔顶气相的组成 摩尔分数,%

图2 解吸塔内气、液相负荷对比●—节能流程的液相流量; ▲—基准流程的液相流量; ■—基准流程的气相流量; ◆—节能流程的气相流量

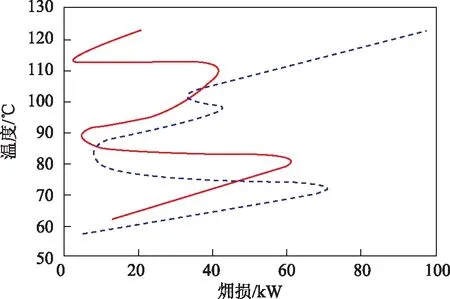

图3 解吸塔内损、温度分布示意 —基准流程; —节能流程

3 流程评价

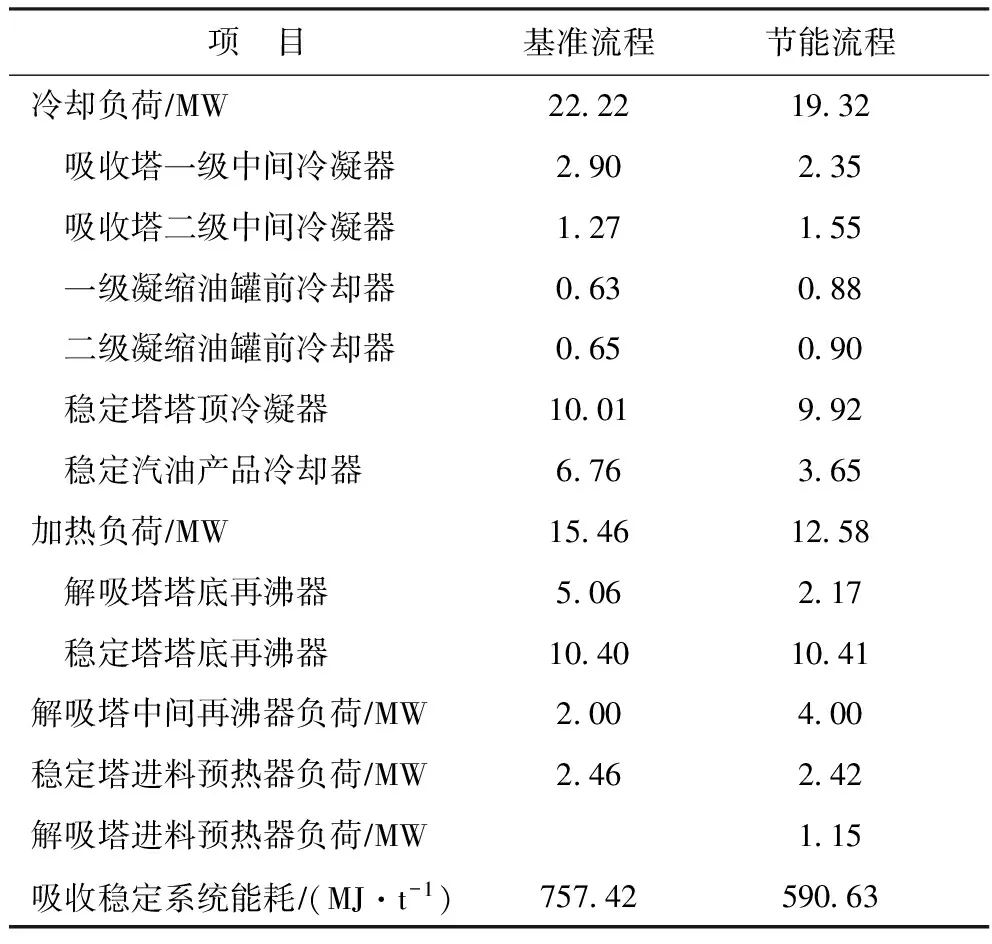

吸收稳定系统的热公用工程主要包括解吸塔塔底再沸器所消耗的蒸汽、稳定塔塔底再沸器所消耗的蒸汽;冷公用工程主要包括一级、二级凝缩油罐前冷凝器所消耗的循环冷却水、吸收塔一级中间冷凝器和二级中间冷凝器所消耗的循环冷却水、稳定塔塔顶冷凝器所消耗的循环冷却水以及稳定汽油产品冷却器所消耗的循环冷却水。为了使基准流程与节能流程的对比更加合理,设定两者的进料与产品完全相同,并设定两者吸收塔塔顶的补充吸收剂流量相同,仅仅通过调节解吸塔进料预热器负荷、解吸塔中间再沸器负荷以及吸收塔一级中间冷凝器和二级中间冷凝器负荷来保证两种流程的进、出物料相同。在相同进料量和产品质量的条件下,基准流程与节能流程的主要冷、热负荷比较如表7所示。

节能流程充分利用稳定汽油的余热,可有效降低解吸塔塔底再沸器与稳定汽油冷却器负荷;另外,考虑到解吸气与一级冷凝气的组成、露点相近,将解吸气与一级冷凝气相混合,可避免解吸气与吸收塔塔底油及压缩富气的混合,降低一级冷凝器负荷。由表7可知,与基准流程相比,节能流程中解吸塔塔底再沸器负荷降低57.11%,凝缩油罐冷凝器的总冷凝负荷降低39.06%,稳定汽油冷却器负荷下降46.01%,吸收塔一级中间冷凝器和二级中间冷凝器的总冷却负荷上升41.72 %,系统的冷、热公用工程负荷分别降低13.05%和18.63%。根据能耗折算标准计算得到的基准流程和节能流程能耗分别为757.42 MJt和590.63 MJt,与基准流程相比,节能流程的能耗降低22.02%。

表7 基准流程与节能流程的主要能耗对比

4 结 论

(1) 在满足产品质量要求的前提下,通过流程改进,可充分利用稳定汽油产品余热,减小稳定汽油产品的冷却负荷,提高解吸塔的进料温度,降低解吸塔塔底再沸器负荷,进而提高系统的能量利用效率。

(2) 基于分离设备的功能,考虑到一级凝缩油罐顶部气相与解吸塔塔顶气相具有近似相同的组成与露点,将两者混合后再冷凝,可有效降低二级凝缩油罐前冷凝器负荷,提高吸收塔的吸收效率,最终降低系统能耗。

(3) 相对于基准流程,节能流程的能耗可降低22.02%,解吸塔内的气相和液相负荷均有所降低,可实现传质与节能的协同优化与强化。

[1] 田涛,王北星,杨帆.催化裂化装置吸收稳定系统节能优化改进方案对比研究[J].石油炼制与化工,2011,42(3):75-79

[2] 张健民,李松年.一种新的催化裂化装置吸收解吸系统数学模型[J].石油学报(石油加工),2000,16(6):35-40

[3] 黄明富,黄广鹏.催化裂化装置吸收稳定系统多参数协同优化研究[J].石油石化节能,2015(1):1-3

[4] 支红利,程光旭,杨永,等.催化裂化吸收稳定系统解吸塔双股进料的总体优化[J].化工进展,2004,23(1):91-94

[6] 秦娅,周文娟,李鑫钢.催化裂化吸收稳定系统工艺节能[J].化工进展,2006,25(S1):54-56

[6] 李国涛,隋红,王汉明,等.吸收稳定系统节能流程的开发[J].化工进展,2010,29(8):1423-1428

[7] 魏志强,张冰剑,陈清林,等.一种强化传质及高效节能型吸收稳定系统:中国,CN 201110000183.3[P].2011-01-05

[8] 曹湘洪.石油化工流程模拟技术进展及应用[M].北京:中国石化出版社,2010

[9] 雷杨,曾丹林,王光辉,等.强化吸收过程的吸收稳定节能流程及模拟分析[J].石油炼制与化工,2015,46(11):82-86

ANALYSISOFENERGYSAVINGABSORPTION-STABILIZATIONSYSTEMBASEDONINTENSIFIEDMASSTRANSFER

Wei Zhiqiang

(SINOPECEngineeringIncorporation,Beijing100101)

This paper introduced a simulated process consisting of mass transfer intensified and energy-saving absorption-stabilization system,which involves a feed preheater for desorption tower,two-stage condenser,and intermediate reboiler.The comparison of the simulated process with a basic process which only consists of a two stage-condenser and intermediate reboiler was conducted.It is found that the temperature of the first-stage condensed liquid phase entering the desorption tower is increased by feed preheater,and the duty of the first-stage condenser is decreased due to the direct mixing of desorbed gas with the gas from the first stage condenser instead of mixing of the desorbed gas with the bottom oil of the absorption tower and the compressed rich gas.Moreover,the mass transfer efficiency of desorption tower is improved and the overall utility consumption is reduced.Compared with the reference process,the energy consumption of the new process is reduced by 22.02%.Gas and liquid loads in the desorption tower are both reduced.The new process has advantages of mass transfer intensification,energy saving and low-loads of gas-liquid phase in the desorption tower.

absorption-stabilization system; mass transfer intensification; energy saving

2017-01-04;修改稿收到日期: 2017-03-13。

魏志强,工学博士,高级工程师,主要从事石化节能工作,公开发表论文15篇,申请专利8项。

魏志强,E-mail:weizhiqiang.sei@sinopec.com。

中国石油化工股份有限公司科技开发项目(316050,CLY16082)。