基于OptiStruct的交叉带分拣小车轻量化设计

2017-07-19丁晓红

周 杭,丁晓红

(上海理工大学 机械工程学院, 上海 200093)

基于OptiStruct的交叉带分拣小车轻量化设计

周 杭,丁晓红

(上海理工大学 机械工程学院, 上海 200093)

为满足交叉带分拣小车轻量化的需求,以某分拣小车为例,综合采用新材料和结构优化设计技术,将原应用材料Q235替换为新材料ZL114A,并对其多工况进行加权组合处理,利用OptiStruct软件进行仿真分析,得到分拣小车结构的最佳承载形式,并通过去除材料的方式,提高结构整体刚度,减轻结构总质量。结果表明,优化后的总质量减少了29.8%,而且强度和刚度都满足校核条件,有明显的轻量化效果,验证了该设计方案的可行性。

交叉带分拣小车;拓扑优化;轻量化;铝合金

随着物流业的不断发展,面对分拣量的增加、配送点的增多、配送相应时间的缩短和服务质量的提高,自动分拣技术的优化与提高对物流运输发展具有重要意义[1]。

常见的交叉带式分拣系统,主要由滑道和载有小型带式输送机的台车联接在一起,当台车移动到所规定的分拣位置时,转动皮带,完成将商品分拣送出的任务。其中交叉带分拣小车是构成物流运输分拣工作系统的主要构件之一,主要由拖板、墙板、支撑型材通过螺栓连接而成,还包括加强筋、滚筒、皮带等部件。同时交叉带分拣小车通过螺栓连接到滑轨上的底盘,其质量的大小对运输稳定性、精确性、频率等有较大的影响,因此交叉带分拣小车的轻量化设计对提高运输分拣的综合性能有重要意义[2-3]。

目前自动化物流运输分拣系统主要研究的是控制系统的研究与设计,基本没有研究考虑到交叉带小车本体机构的设计与优化,并且设计通常是由设计人员根据经验和类比的方法对机构进行设计,设计后的结构强度往往不均匀,材料也没得到充分利用导致整体质量过大。随着CAE技术的发展[4],大幅提高了工程机械领域的结构设计效率和质量。本文基于拓扑优化的交叉带小车轻量化设计,运用拓扑优化技术来进行概念设计,得到力的最优传递路径,并结合模态分析来得到最终设计方案,能够有效避免传统结构设计的“盲目性”,优化结构设计,使其在满足刚度要求的同时,达到轻量化目标[5-6]。

影响交叉带分拣小车总质量的因素除了结构方面的因素外,另外一个是分拣小车的制作材料。一般传统的分拣小车的大部分部件材料是Q235钢材。本文拟用铝合金ZL114A材料[7]替换Q235材料,该铝合金材料密度约为钢材的1/3,在等强度和等刚度下,铝合金材料ZL114A比Q235钢材可减重约30%。两者的物理特性如表1所示。

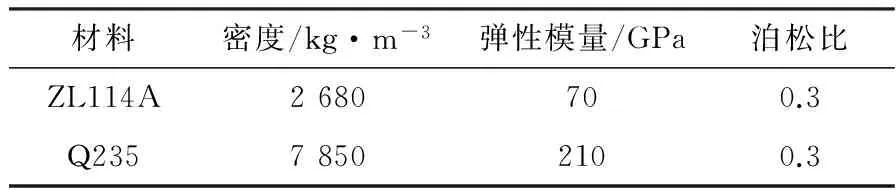

表1 材料物理特性对比

1 交叉带分拣小车设计及性能要求

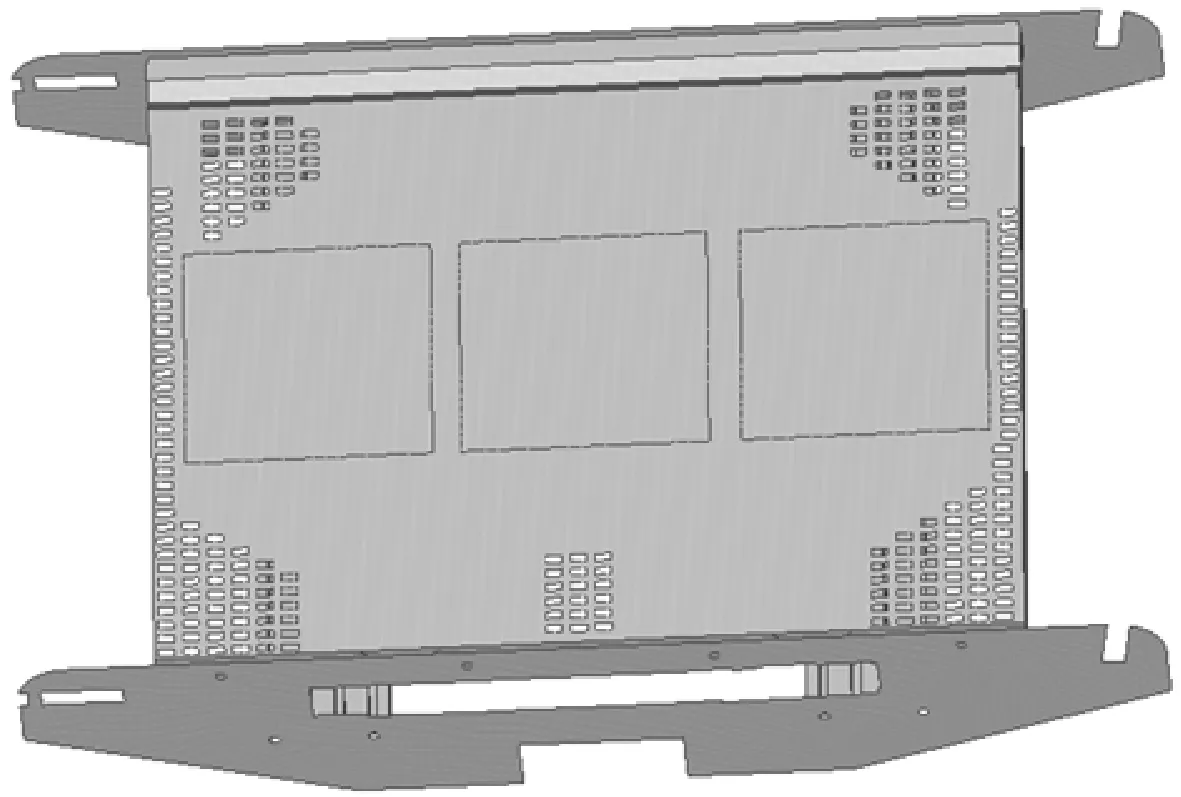

1.1 分拣小车几何模型的建立

以某交叉带分拣小车为例,为结构拓扑优化设计并建立该结构的三维模型。由于传统交叉带小车结构由多个部件组成,不方便后续的结构分析与优化,现对其结构进行简化,把传输皮带、张紧滚筒组件、底护罩和伸缩遮板等与主骨架结构设计不相关部件去掉,在后续结构优化分析中,皮带和滚筒组件有效质量用相对应载荷代替。简化后的三维模型如图1所示。

图1 交叉带分拣小车三维模型

1.2 分拣小车性能要求

此交叉带分拣小车的建模尺寸要求分拣包裹最小尺寸为长(L)×宽(B)×高(H)(150 mm×150 mm×15 mm),分拣包裹最大尺寸为L×B×H(260 mm×260 mm×200 mm),最大重量为5 kg。根据要求选择极限情况,即最小尺寸时的最大重量作为分析条件。

2 交叉带分拣小车结构设计

2.1 分拣小车有限元模型的建立

将上述简化的交叉带分拣小车三维模型导入OptiStruct软件[8- 9]的前处理模块进行有限元网格划分、边界设定和载荷施加,以上三维模型简化掉的滚筒和皮带分别以集中载荷和面压力的形式代替进行载荷施加。由于模型中部件间的连接是由螺栓进行连接,属于刚性连接,此处采用RBE2单元进行部件间的等效连接。通过对交叉带分拣小车的部件组成及材料分析,将有限元网格分为设计区域和非设计区域,其中支撑铝型材为标准件,形状尺寸固定不变,为非设计区域,此处加强筋本身结构简单,质量较小,同样不进行优化,也作为非设计区域。所以分拣小车结构设计主要由小车上托板设计区域和对称的两个墙板设计区域组成。

2.2 工况设置

此交叉带分拣小车通过墙板下方2个安装孔通过螺栓连接到滑轨的底盘上,所以对对称的两墙板相应固定点位置模拟螺栓连接约束了X、Y、Z方向的移动自由度以及X、Y、Z方向的转动自由度。

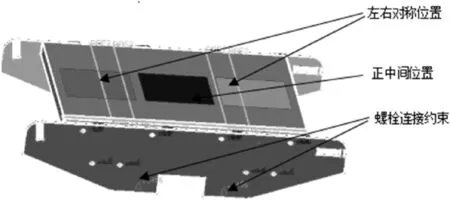

由物流运输分拣的工作环境和特点可知,当交叉带分拣小车运作时,包裹会随机分布到托班上,构成了不同的工况,也只有更加符合实际作业的工况才能使有限元设计具有现实意义。根据以往研究经验,研究人员在对分拣小车进行有限元分析时一般考虑几种典型的工况,所以为保证结构分析的合理性,采用包裹经常被放置的三处位置进行加权组合[10],由于正中间位置这种工况位置更为常见,被分配的权重系数大一点,设为0.4,左右两边对称位置权重系数均设为0.3,权重系数总和为1[11]。对于各位置包裹的尺寸重量,采用上述性能要求极限情况数值,即最小尺寸时的最大重量(150 mm×150 mm×15 mm,5 kg)。工况如图2所示。

图2 工况示意图

3 交叉带分拣小车结构的优化设计

3.1 分拣小车结构优化

要使设计区域结构最优化,使材料充分发挥其力学性能。现采用变密度法(SIMP)进行结构拓扑优化。SIMP方法[12]是一种密度-刚度差值拓扑算法。以人为假定的单元密度为设计变量,利用0~1之间实数的p次幂(p>1)会变得更小这一规律,对材料密度插值的中间值进行重新惩罚评估,使中间值向0或1靠近,这样大密度的单元与小密度的单元分化更明显。在SIMP方法中,优化后单元的弹性模量由下式决定

(1)

式中,Ee表示优化后单元的弹性模量;E0表示单元密度为1时的弹性模量;p为幂指数。

交叉带分拣小车刚度特性是结构优化设计的关键。由于柔度与刚度成倒数关系,以分拣小车整体柔度最小为优化目标,可得到符合约束条件下刚度最大的结构。在拓扑优化的过程中,对设计区域的体积进行一定的约束,可以在降低结构质量的同时,得到轻质高强的交叉带分拣小车结构。拓扑优化数学模型可描述如式(2)所示。

Minmize:U

s.t.g(X)=VV0≤V*

0≤Xi≤1,(i=1,…,N)

(2)

式中,U为目标函数,即交叉带小车模型总应变能;X为设计变量(单元密度);V为优化后结构的体积;V0为拓扑优化前结构的体积;V*为保留分数,设定为0.5。

图3 优化迭代曲线

利用OptiStruct软件进行拓扑优化计算,经过11次迭代后,体积逐渐趋于稳定,迭代达到收敛,得到最佳的传力路径,迭代过程如图3所示。分析得到的拓扑形态的单元密度分布云图,如图4所示。云图中深灰色区域表示单元密度接近1,即在拓扑设计中需要保留的材料区域;黑色区域是密度较小的区域,即后续设计中主要进行材料剔除的区域。

图4 拓扑优化单元密度云图

参考拓扑优化得到的单元密度云图,选定设计区域进行材料去除,建立新的交叉带分拣小车几何模型,如图5所示。对于上托板设计区域,因为交叉单分拣小车上托板用来传递包裹,所以不能大块材料整体去除,考虑工艺要求,在上托板合适位置进行阵列打孔[13];对于两墙板设计区域,在两墙板同样的位置进行大块材料去除。

图5 新交叉带分拣小车几何模型

3.2 优化前后结构性能比较

在设定的加权工况下, 对结构优化后交叉带分拣小车进行静力学分析,并与该交叉带分拣小车初始结构进行对比,得到性能对比,如表2所示。

表2 模拟结果对比

从表2模拟结果对比可知,拓扑优化后的交叉带分拣小车最大位移稍有提高,变化并不大,但是总体质量从原来的9.402 kg减小到6.6 kg,质量百分比减少29.8%,而且现结构最大应力为47.54 MPa,百分比下降1%,小于铝合金材料的屈服应力(230 MPa)。总之,交叉带分拣小车机构在满足整体刚度要求下,总质量得到明显改善,实现了结构的轻量化设计。

4 结束语

本文以某交叉带分拣小车为例,借助OptiStruct软件对该结构进行轻量化设计。针对该结构的轻量化设计,用铝合金材料ZL114A替换Q235钢,以拓扑优化技术对新材料的分布进行优化,得到分拣小车结构的最优拓扑形态。结果表明,在满足分拣小车结构强度和刚度要求下,整体质量大幅降低,验证了该设计方案的可行性。该方法和设计思想为物流运输设备及其他零部件的结构轻量化设计提供了一定的借鉴依据,并可以应用到其他类似产品的结构轻量化设计中。

[1] 宋召卫. 我国自动分拣技术及其应用[J].中国物流与采购,2003(6):46-47.

[2] 闫英伟,吴宏伟,祝增伟,等.交叉带分拣机供件系统半实物仿真技术的研究[J].物流技术与应用,2015(11):135-137.

[3] 周浩,丁晓红,张横.基于OptiStruct的床身结构尺寸优化策略研究[J].电子科技,2016,29(8):96-99,102.

[4] 杨鼎宁,邹经湘,盖登宇. 计算机辅助工程(CAE)及其发展[J].力学与实践,2005(3):7-16.

[5] 张宇.基于稳健与可靠性优化设计的轿车车身轻量化研究[D].上海:上海交通大学,2009.

[6] 桂良进,周长路,范子杰.某型载货车车架结构轻量化设计[J].汽车工程,2003(4):403-406.

[7] 东成. ZL114A合金组织与力学性能的综合优化[D].南昌:南昌航空大学,2010.

[8] 欧贺国.Optistruct&Hyperstudy 理论基础与工程应用[M].北京:机械工业出版社,2010.

[9] 王钰栋,金磊,洪清泉,等.HyperMesh&HyperView 应用技巧与高级实例[M].北京: 机械工业出版社,2012.

[10] 孙晓辉,丁晓红.结构多目标拓扑优化设计[J].机械设计与研究,2012(4):1-4,9.

[11] 徐德明.多目标函数优化中加权因子的优选[J].渔业机械仪器,1990(1):2-4.

[12] 夏天翔,姚卫星.连续体结构拓扑优化方法评述[J].航空工程进展,2011(1):1-11,55.

[13] 古文才,郭钟宁,于兆勤,等.微细阵列孔加工技术及其应用[J].机电工程技术,2008(10):13-17,39,115.

Lightweight Design of Cross-belt Sorter Based on OptiStruct

ZHOU Hang,DING Xiaohong

(School of Mechanical Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China)

In order to meet the demand of lightweight of cross-belt sorter,across-belt sorter is studied as an example in this paper, the comprehensive use of new materials and the structure optimization design technology,its traditional material Q235 is replaced by ZL114A.,and its operating mode more weighted array processing, getting the sufficient strength and rigidity of the structure by using the OptiStruct software, and then through the removal of structure material, improve the overall stiffness of the structure and reduce the weight of the structure. Result show that the total weight is reduced by 29.8% and the strength and rigidity of new structure has been checked, has the obvious effect of lightweight, which proves feasibility of the design.

across-belt sorter;topology optimization;lightweight;aluminum alloy

2016- 10- 28

周杭(1992-),男,硕士研究生。研究方向:结构分析与优化设计。丁晓红(1965-),女,博士,教授,博士生导师。研究方向:机械系统和结构现代设计理论。

10.16180/j.cnki.issn1007-7820.2017.08.033

TH691.5; O224

A

1007-7820(2017)08-121-04