OEE在晶圆打点工序中的应用研究

2017-07-19刘瑞雨

摘 要:全面设备效率(OEE)是由国际半导体设备与材料组织(SEMI)提出的能准确计算设备效率的方法,其计算简单、準确,是产能分析的有效工具,因此在各个行业有广泛的应用。半导体测试产业属于技术密集型产业,其设备机器昂贵、更新速度快,因此最大限度的提高设备效率从而充分挖掘产能显得尤为重要。本文运用OEE方法研究晶圆打点工序机台的设备综合效率,确认效率损失点,从而一步步进行改善,达到提升产能的目的,收到了不错的效果。

关键词:OEE;产能提升

1 研究背景

企业经营的目的是现在和未来都能获利,而要达到这一目的企业就要不断满足顾客在成本、质量、交期、服务等方面的要求,做到客户满意和忠诚,建立起自身的竞争优势。充分提高设备的使用效率,降低消耗、提高灵活性,才能有效的降低生产成本、提高有效产出,达到利润最大化。打点工序是晶圆测试产业中的重要组成部分,但经常出现在制品积压,有效产出不足的问题,甚至由于延期供货而收到客户抱怨。

本文针对该工序的设备引入运用OEE方法,通过定量分析,建立设备综合效率的时间模型,找到主要的改进方向,并一步步提高改进。

2 OEE理论介绍

综合设备效率的英文全称是:Overall Equipment Effectiveness,简称 OEE,它由全面生产维护的观念发展而来,并在1999年由SEMA提出,用于衡量设备生产能力的计算方法标准。OEE是周期内用于加工合格产品的理论时间和负荷时间的百分比,它能够全面地反映单个台设备的有效利用率。OEE方法将损失分为三类,对应的衡量指标为可用性效率、运作效率、速度效率和品质效率。OEE是这3个要素百分数的乘积,即:

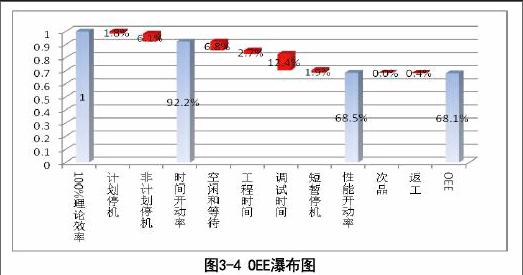

瀑布图是OEE模型分析与建立的常用工具之一。其特点是能够方便、直观的展现出OEE的组成以及损失情况。瀑布图中各因子以时间的百分比例为单位,并依此排列,形成瀑布一样的图形,各个因子的时间损失情况以方框表示,通过查看方框的大小可以直观的判断损失情况,并确定最大的损失项目。

3 OEE在打点工序产能提升中的应用

3.1 收集数据,计算OEE

根据以上对设备状态的划分,对打点工序全部的8台设备进行数据采集。探针测试车间是两班制,分为白班和夜班,工作时间为12小时。从ERP系统中抓取过去一个月相应的数据,并制作成以下表格。收集过去一个月中次品与返工的数据,用来计算良品率和返工时间。该月返工晶圆数量为29片,共用时173分钟,折合2.88小时。OEE模型分析与建立

3.2 建立OEE模型

图3-4 OEE瀑布图

在得到设备利用放的数据之后,我们开始建立模型。将生产过程的各种时间损失的项目进行总结,归纳到OEE的三种损失类型:时间损失、性能损失和良品率损失, 并建立打点工序设备的OEE瀑布图,如图3-4所示。

3.3 建立帕累托图,找出关键改进因素

瀑布图模型后,能够直观的发现打点工序的设备综合利用率OEE仅仅是68.1%,尚有很大的提升空间。绘制帕累托图可以看到,调试时间、空闲时间、非计划停机时间等占据了太大的份额。在这种情况下,果断的放弃以购买新机器增加打点工序的产能的方案,集中精力从提升OEE入手,挖掘自身产能。如图4-5为设备时间损失帕累托图:

图4-5 设备时间损失帕累托图

从图中我们可以看出调试时间占到了整个损失项目的将近40%,是我们提高的重中之重;其次空闲等待时间占了五分之一,作为瓶颈工序有这么多的空闲时间是无法接受的,需要近一步分析原因并祛除。再次,非计划停机也有不小的份额,占到了将近20%,还有很大的提升空间。最后,工程时间贡献了8.4%的占比。综合考虑,这前四大损失项占到了总损失的87%,成为团队接下来的实施分析和改善的的关键因素。

4 基于关键影响因素的改进

4.1 调试时间的改进

改进小组调查发现生产过程中经常换模,而换模之后需要调试才能重新生产。这是因为当前生产线上存在两种墨笔型号,分别是A5型和A8型,给生产加工带来了复杂性,造成不必要的切换,增加了调试时间。改进小组分析了两种墨笔的使用范围,并通过实验证明两种型号均可以覆盖所有产品,因此最终选择A5墨笔作为唯一的生产资料,彻底解决经常换模的问题。

目前有上百种产品类型通过晶圆打点工序,因此更换产品变得非常频繁。生产规定更换不同的产品需要对机器进行调试,理由是不同的晶圆有不同的参数,可能会可能影响墨点的质量。针对这一情况,改进小组对所有产品进行分类,总结出两个重要参数,晶圆厚度和晶圆表面钝化层类型。之后选取不同类型的晶圆设计实验,收集数据后进行多变异源分析,发现晶圆厚度对墨点的大小影响不显著,而不同钝化层的晶圆,其墨点大小存在明显差异,但这种差异并不大,相对于墨点大小控制范围200um来说,是可以接受的。因此换料时不需要对机器做调试。

4.2 针对工程时间的改进

工程时间是指工程师调试新产品,进行技术升级,或者解决质量问题而占用的机台时间。其中新品调试占据了整个工程时间的80%。一个产品在第一次在打点工序机器上的调试时间大约为1个小时。缩短工程时间主要是缩短新品第一次的调试时间和之后其他机台的审核时间,因此,有两个方面的改进。第一,采用SMED方法,将各个操作划分为内换模和外换模,最大限度的避免机台闲置造成的生产时间浪费。这样做可以将新品调试时间由原来的一小时缩短为35分钟。第二,改造机器并实现所有机器联网,使机器文件自动上传到服务器,并实现共享,从而避免了创建文件的工作,节省了大量的时间。此项改进可以将以前30分钟的机台审核时间缩短至10分钟,大大提升了机台审核的效率,为解决因机台未审核而产生的机台空闲时间问题,打下了基础。

5 总结

通过项目成员实际努力,成功将晶圆打点工序的OEE从68.1%提升到79.83%,而且理论基本达到了目标,这是一个令人兴奋的改善,从此晶圆打点工序带脱了瓶颈工序的头衔,探针测试生产线的总体产能至少提高了17.9%。项目实施后对效果进行确认,从显性效益和隐性效益两方面对实际改善效果做分析。显性效益是指项目实施后实际产生的财务效益;隐性效益是指项目除了财务效益收益以外,对提升人员能力、增强士气、构筑企业文化等方面带来的提升和改善,这些是用财务数据无法来衡量的效益。

参考文献

[1]陈荣秋,马士华,生产与运作管理,北京:高等教育出版社,2007,206~230

[2]张琳娜,钟品,OEE分析在企业生产实践中的应用7[J]。商场现代化2009,(01)。

[3]钟品,李跃宇,企业生产管理的利器--OEE研究[J],现代商贸工业,2009,(01)

[4]马林,何桢。六西格玛管理,中国人民大学出版社,2007,3~28

作者简介

刘瑞雨(1981-),男,天津市,助理工程师,研究方向:半导体测试。