涡扇发动机拉紧轴疲劳试验*

2017-07-19黄爱华乔惠芳

黄爱华, 周 军, 乔惠芳

(1. 四川大学 制造学院, 成都 610065; 2. 成都航空职业技术学院 航空维修工程系, 成都 610000; 3. 成都发动机集团有限公司 技术中心, 成都 610503)

机械工程

涡扇发动机拉紧轴疲劳试验*

黄爱华1,2, 周 军3, 乔惠芳3

(1. 四川大学 制造学院, 成都 610065; 2. 成都航空职业技术学院 航空维修工程系, 成都 610000; 3. 成都发动机集团有限公司 技术中心, 成都 610503)

针对涡扇发动机拉紧轴在工作环境中所存在的疲劳失效问题,提出基于有限元法(FEM)与Miner线性累积损伤理论相结合的理论模型,实现了已知涡扇发动机拉紧轴材料、几何尺寸等条件下的标准载荷循环谱计算.进一步开展了风扇拉紧轴的疲劳寿命试验测试与分析,结果表明,试验中拉紧轴可承受30 000次试验载荷循环数,试验之后经检查无裂纹、凸肩切入、螺纹断扣等失效现象,最终确定其在标准载荷循环下的安全使用寿命.通过开展对拉紧轴的疲劳试验研究、仿真计算与分析等工作,有效验证了可靠性寿命预测方法与模型的可行性.

涡扇发动机; 拉紧轴; 载荷谱; 有限元; Miner线性累积损伤理论; 疲劳失效; 可靠性寿命; 试验测试

航空发动机是飞机的“心脏”,要确保“心脏”正常工作,保证发动机转动零部件安全可靠地运行是关键.航空发动机风扇轴作为航空发动机的关键转动零部件之一,其可靠性对整个飞机的安全运行影响巨大.大多数由机械故障导致的现代军用战斗机重大事故都与发动机有关,近年来我国航空发动机转动零部件的失效率较高,由转动零部件失效导致的事故已经超过了重大飞机事故的80%,其中就包括转子系统中的轴类零件.因此,加强对航空发动机零部件疲劳寿命的研究成为了航空发动机整机强度稳定性设计的重要组成部分.

在大型航空发动机设计试制过程中[1-4],对风扇拉紧轴进行模拟加载疲劳试验是一项重要的工作.风扇转子由三级工作轮和后轴组成,工作轮和后轴之间借助端齿和拉紧轴连接,在第Ⅰ级轮盘和后轴变形确定的情况下,转子的刚性由拉紧轴确保.一般发动机为长寿命使用发动机,风扇拉紧轴的疲劳寿命水平对于评价整机使用寿命极其重要.因此,需要对拉紧轴进行低循环疲劳试验考核,通过试验检验拉紧轴是否具有足够强度和疲劳寿命.该试验对大型航空发动机在寿命期限内的安全使用具有重要意义[5-6].

为了实现疲劳寿命考核要求,确保发动机达到使用寿命的研制要求,本文总体设计思路如下:首先对风扇拉紧轴在发动机及目标使用载机工况条件下的载荷及循环进行分析,确定可靠的试验载荷谱,再根据试验载荷谱对拉紧轴进行疲劳试验考核,确定其疲劳寿命.

1 理论分析

1.1 有限元基本方程

航空发动机拉紧轴是发动机中承受复杂载荷的重要零件,本文通过有限元方法计算完成了风扇转子的结构分析、试验轴循环状态以及外部载荷状态点的测试,并结合转子结构分析确定位移边界条件和轴的应力分布,最终结合Miner线性累积损伤理论确定标准应力载荷循环.

当有限元分析对象的约束条件、几何尺寸和结构形状没有某种特殊性时,这种结构就属于空间问题[7].在实际工程条件下大多数结构都属于空间问题,通常采用四面体甚至五面体等网格单元对三维模型进行有限元网格划分,因此,其计算规模比平面问题和轴对称性问题的要大,而且网格划分更难、划分占用时间更长.

1.1.1 单元位移

构件中的每个点(以i点为例)都有3个位移分量、6个应变分量以及6个应力分量,可分别表示为

di=[ui,vi,wi]T

(1)

ε= [εx,εy,εz,vxy,vyz,vzx]T=

(2)

σ=[σx,σy,σz,τxy,τyz,τxz]T=Dε

(3)

式中:εi,vij分别为剪应变与切应变;σi,τij分别为剪应力与切应力.

矩阵D表达式为

(4)

式中:E为弹性模量;μ为泊松比;m=μ/(1-μ);n=(1-2μ)/[2(1-μ)].

空间问题有限元分析的离散化采用三维实体单元,在空间实体单元中常用的是四节点四面体单元,该单元类似平面三角形单元,其精度低,不能很好地拟合弯曲边界,而且对于一个复杂空间实体的离散化比较麻烦.如果使用六面体单元,则效果较为突出,设局部坐标系下ξ,η和ζ方向的位移分别为u,v和w,取位移模式为

u= α1+α2ξ+α3η+α4ζ+α5ξη+

α6ηζ+α7ξζ+α8ξηζ

(5)

将式(5)应用于正六面体单元的8个节点,求出α1,α2,…,α8,得到局部坐标下的位移插值函数为

(6)

(7)

式中,形函数

(8)

如果对整体坐标系下任意六面体单元的位移模式也采用该形函数,并设与x、y、z反向的位移分别为u,v和w,则

(9)

1.1.2 等效节点力

单元上某点集中力G在每个点上的等效节点力为

(10)

式中:G为集中力,G=[Gx,Gy,Gz]T;(Ni)c为集中力作用在c点的形函数值.

设单元某边界分布力为q=[qx,qy,qz]T,则每个节点i上的等效节点力为

(11)

积分在有分布力q的边界面上进行,将体积分布力p等效到任意节点i处,则有

(12)

1.2Miner线性累积损伤理论

本文所研究的拉紧轴疲劳试验主要的疲劳形式为低周疲劳,故在文中关于标准载荷循环的确定主要利用Miner线性损伤累积理论进行计算与分析.

线性累积损伤理论建立在各应力水平损伤相互独立的基础上,通过线性累加各级应力产生的疲劳损伤来度量疲劳总损伤,而不考虑各级载荷之间的相互作用,得到其损伤累积表达式为

(13)

式中:bi为应力水平Si下的循环数;Bi为应力水平发生疲劳失效时的循环数.

2 建模和计算载荷谱

在对某型发动机风扇转子结构分析的基础上,针对目标使用寿命要求开展了发动机内部载荷及使用平台外部载荷分析,采用有限元法对所选发动机风扇拉紧轴进行位移/应力计算.首先确定试验轴循环状态及外部载荷状态点,然后在分析过程中,通过转子结构整体分析确定轴位移类边界条件状态,分析试验轴的应力分布,最后基于Miner线性累积损伤理论确定疲劳寿命,考核试验应力循环[8-10].

2.1 载荷建模分析

当发动机处于运行工况状态时,风扇拉紧轴主要承受轴向载荷,其中轴向载荷主要由装配拉紧力、转子转动离心力及气动载荷引起的轴向力组成,所以计算主要考虑此三项载荷.有限元分析采用软件ANSYS进行计算和处理,其中包含了风扇转子结构分析、装配后预紧状态计算以及拉紧轴工作状态计算.由于风扇零部件温度偏低,不考虑其温度对计算的影响.发动机风扇转子强度计算有限元模型如图1所示,叶片以平面应力单元模拟,离心力和叶片轴向重心位置与三维模型等效,其余转子零件以轴对称单元模拟[11-13].

图1 转子强度计算模型Fig.1 Calculation model for rotor strength

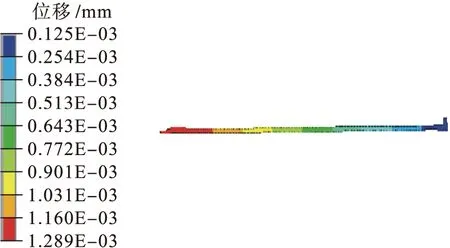

图2给出了风扇转子在装配状态下的轴向位移分布云图;拉紧轴在装配状态下的轴向位移分布如图3所示;最大转速起飞气动状态下风扇转子的轴向位移分布如图4所示;最大转速起飞气动状态下拉紧轴的轴向位移分布如图5所示.计算结果表明,风扇拉紧轴主要承受轴向载荷,其中轴向载荷主要由装配拉紧力、转子转动离心力及气动载荷引起的轴向力组成.各载荷作用下拉紧轴的变形量和应力值如表1所示.

图2 风扇转子轴向位移Fig.2 Axial displacement of fan rotor

图3 拉紧轴轴向位移Fig.3 Axial displacement of tension shaft

图4 工作状态下转子轴向位移Fig.4 Axial displacement of fan rotor under working condition

图5 工作状态下拉紧轴轴向位移Fig.5 Axial displacement of tension shaft under working condition

表1 载荷作用下拉紧轴变形及应力Tab.1 Deformation and stress of tension shaft under action of load

根据计算结果可知,试验轴向力理论载荷(系数修正前):载荷谷值为P1=195.37 kN,理论幅值P=32.66 kN.

2.2 计算标准载荷谱

理论载荷确定后,为确保试验器在考核过程中的可靠性,根据被试拉紧轴试验件实际锻件极限强度(σbs)和技术条件规定标准强度值(σb),用材料强度修正系数加大试验载荷的方法进行修正,降低材料强度差异对试验结果的影响,修正系数计算式为K=σbs/σb.

本试验中材料强度修正系数依据英国Rolls-Royce公司提出的斯贝MK202发动机应力标准(EGD-3)[14]确定.将相关数据代入,计算得出最终的轴向力幅值为Ps=33.2 kN.

试验前静态加载轴向力为P1,记录试验拉紧轴伸长量,若伸长量不满足范围(1±0.03) mm,则对试验力P1进行调整并记录,调整后载荷值作为试验实际谷值,试验峰值按载荷峰值计算公式调整.

完成载荷调整后,按照图6进行标准载荷循环谱试验,第一循环前0~P1加载过程按20~30 s内匀速加载完成,其余循环加载参数:t1=3~5 s,t2=t4=10 s,t3=25~30 s.试验低周载荷循环数应达到6 000次循环,初步检查合格后,继续试验至15 000次循环.

图6 标准载荷循环谱Fig.6 Standard load cycle spectrum

3 拉紧轴疲劳试验

拉紧轴的疲劳试验是在MTS810-50T疲劳试验机上进行的,为模拟拉紧轴考核部位的标准应力循环,应保证试验器上的拉紧轴具有其在发动机上相同的边界条件和载荷分布.边界条件模拟的真实程度是试验成败的关键因素,对边界条件模拟考虑两个因素,即试验件在发动机上的支承与联结处的受力特点和被试件的支承刚性与几何特征,需力求达到实际工作中受力状态的准确再现.试验拉紧轴两端使用发动机上与拉紧轴配合的零件,结合试验转接段模拟发动机上的支撑状态以及支点承力状态,实现发动机上安装状态的模拟,试验器示意图如图7所示.试验器数据采集分析系统包括:计算机、电阻应变仪、测量电桥、直流稳压电源及位移传感器等.

图7 试验器示意图Fig.7 Schematic tester

正式开始试验循环之前对拉紧轴进行初始标定,确定试验加载载荷.进行3次谷值到峰值(P1→P2)的连续静态加载,每间隔5 kN进行一次测量,记录试验拉紧轴应变、伸长量及轴向力等数据.根据现场初始标定结果,确定输出试验轴向载荷为P1=195.4 kN,对应伸长量ΔL1=0.987 mm(平均值);P2=228.6 kN,对应伸长量ΔL2=1.159 mm(平均值);轴向力载荷相对误差不超过1%.

此外,在试验过程中实时监控、修正所加载的载荷大小,使之满足试验要求的载荷允许误差.在6 000、12 000、15 000次循环结束时,按图8所示进行一次尺寸检查、磁粉探伤,尺寸检查结果如表2所示,探伤后未发现裂纹,试验时工装及试验零件变形均无异常.表2中的4次测试时间分别对应试验零件在6 000、12 000、15 000、30 000次载荷循环工况时的测试结果.每次循环结束后重新开始试验时,对试验件进行重新标定.在15 000次循环结束后,根据试验件状态增加了15 000次试验循环以进一步对试验件进行考核.

图8 尺寸检验图Fig.8 Dimensional inspection

拉紧轴在该试验器上通过了30 000次低循环,试验完成后对试验轴进行了尺寸及无损检查,未发现有尺寸超出、螺纹断扣、凸肩切入及裂纹等失效情况发生.本次试验分析的主要结果如下:

表2 检查结果Tab.2 Check results mm

注:表2中L和D1原始尺寸测量位置有误,数据未列入.

1) 本次拉紧轴疲劳试验后试验件达到规定的6 000次目标循环数,经检查无裂纹、凸肩切入、螺纹断扣等失效现象,试验后尺寸符合要求.分析认为该试验结果能够保证一个翻修间隔1 500次标准循环(1 500次起落)的使用.

2) 本试验的试验件在试验过程中未出现失效,根据目前所达到的30 000次试验循环数,认为发动机可满足全寿命周期使用(按5个标准循环翻修间隔).

3) 风扇拉紧轴相当于联结螺栓,其作用在于拉紧工作轮,从而保证风扇转子的结构刚性,但其后轴出现了一定变形.

4) 考虑风扇转子装配技术规定的“转子工作拉紧程度由拉紧轴的伸长量(1±0.03) mm决定”,参照GJB241规定[15]“关键件设计寿命至少是翻修间隔寿命的两倍”,本文采用增加循环次数的方法开展了本项试验研究.

4 结 论

本文开展了某型发动机拉紧轴在已知材料属性、几何尺寸等条件下的载荷谱仿真计算以及试验研究等工作,得出主要结论如下:

1) 基于有限元方法和Miner线性累积损伤理论,完成了发动机拉紧轴的标准载荷循环谱.结果表明,试验低周标准载荷循环数应达到6 000次循环,完成检查与初步的合格判定,然后随试验的继续将载荷循环增至15 000次.

2) 开展了发动机拉紧轴的疲劳寿命试验研究,完成了标准载荷谱的施加.结果表明,试验中拉紧轴可承受30 000次试验载荷循环数,确定了拉紧轴在标准载荷循环下的安全使用寿命.

3) 基于拉紧轴的疲劳试验研究、仿真计算与分析等工作,验证了可靠性寿命预测方法与模型的有效性与可行性.所提出的关于拉紧轴的定寿方法将为航空发动机零部件的结构稳定性设计及疲劳寿命分析提供依据.

[1]Jiang X H,Du R.Optimal design aircraft engine mount systems [J].Procedia Engineering,2015,99(3):1297-1301.

[2]Fabrizio N,Pierluigi D V,Salvatore C.Design and aerodynamic analysis of a twin-engine commuter aircraft [J].Aerospace Science and Technology,2015,40(5):1-16.

[3]Cai C,Crowley T J,Lacour M E,et al.Optimal thrust control of an aircraft engine:U S,F02K1/17 [P].2016-5-19.

[4]刘鹏.试论航空发动机的发展前景 [J].科技尚品,2016,23(88):5-6.

(LIU Peng.Discuss about the development prospects of aeroengine [J].Premiere,2016,23(88):5-6.)

[5]赵勇,胡骏.均匀与非均匀进气条件下多级轴流压气机性能计算 [J].航空发动机,2003,29(4):1-6.

(ZHAO Yong,HU Jun.Calculation of performance of a multistage compressor with/without distorted inlet flow [J].Aeroengine,2003,29(4):1-6.)

[6]洪杰,王华,肖大为,等.转子支承动刚度对转子动力特性的影响分析 [J].航空发动机,2008,34(1):23-27.

(HONG Jie,WANG Hua,XIAO Da-wei,et al.Effects of dynamic stiffness of rotor bearing on rotor dynamic characteristics [J].Aeroengine,2008,34(1):23-27.)

[7]丁亮亮.某型航空发动机风扇轴疲劳寿命预测及可靠性分析 [D].成都:电子科技大学,2014.

(DING Liang-liang.Fatigue life prediction and reliability analysis for the fan shaft of aircraft engine [D].Chengdu:University of Electronic Science and Technology of China,2014.)

[8]Leski A.Full scale fatigue test of the Su-22 aircraft-assumptions,process and preliminary conclusions [J].AIP Conference Proceedings,2016,1780(1):1-7.

[9]Nemati N.Acoustic emission assessment of fatigue crack growth from a transverse weld toe [J].Journal of Materials in Civil Engineering,2016,28(2):1061-1072.

[10]Anisimov A V,Krokhin I A,Likhoded A I,et al.Dynamic loading and stress life analysis of permanent space station modules [J].Mechanics of Solids,2016,51(6):660-671.

[11]Park J S.Rotor aeromechanics study using two different blade property data sets [J].Aircraft Engineering and Aerospace Technology,2016,88(6):1108-1119.

[12]Li P,Zhao Q J,Zhu Q X.CFD calculations on the unsteady aerodynamic characteristics of a tilt-rotor in a conversion mode [J].Chinese Journal of Aeronautics,2015,28(6):1593-1605.

[13]Fei Z Y,Zhang Y.Three-dimensional dynamic inflow below the rotor disk based on the finite-state method [J].Journal of Vibration and Control,2016,22(16):3491-3503.

[14]国际航空编辑部.斯贝MK202发动机应力标准(EGD-3) [M].北京:国际航空编辑部,1979.

(The Editorial Department of International Aviation.The engine stress criteria(EGD-3) of spey engine MK202 [M].Beijing:The Editorial Department of International Aviation,1979.)

[15]空军.GJB 241A-2010航空涡轮喷气和涡轮风扇发动机通用规范 [S].北京:中国标准出版社,2010.

(The Air Force.GJB 241A-2010 Engine,aircraft,turbojet and turbofan,general specification [S].Beijing:China Standards Press,2010.)

(责任编辑:景 勇 英文审校:尹淑英)

Fatigue test for tension shaft of a turbofan engine

HUANG Ai-hua1,2, ZHOU Jun3, QIAO Hui-fang3

(1. College of Manufacturing, Sichuan University, Chengdu 610065, China; 2. Department of Aeronautical Maintenance Engineering, Chengdu Aeronautic Polytechnic, Chengdu 610000, China; 3. Technique Center, Chengdu Engine (Group) Co. Ltd., Chengdu 610503, China)

Aiming at the fatigue failure problem of tension shaft for a turbofan engine in the working environment, the theory model based on the combination between finite element method (FEM) and the Miner linear cumulative damage theory was proposed. The calculation of standard cycle load spectrum was implemented under the condition of knowing the materials and geometry size of tension shaft. Furthermore, the fatigue life test and analysis for the fan tension shaft were carried out. The results show that in the test, the tension shaft can bear 30 000 times of test cycle load, and the tension shaft does not exist such failure phenomena as the cracks, cutting of convex shoulder and broken buckle of thread after the test. The security service life was determined under the standard cycle load. Through performing the fatigue test research and simulation calculation analysis for the tension shaft, the feasibility of both reliability life prediction method and model is verified.

turbofan engine; tension shaft; load spectrum; finite element; Miner linear cumulative damage theory; fatigue failure; reliability life; experimental test

2017-02-15.

四川省科技支撑计划资助项目(2013GZ0151).

黄爱华(1968-),女,四川江安人,副教授,硕士,主要从事航空发动机装配与调试等方面的研究.

10.7688/j.issn.1000-1646.2017.04.07

TP 311

A

1000-1646(2017)04-0395-06

*本文已于2017-06-21 21∶19在中国知网优先数字出版. 网络出版地址: http:∥www.cnki.net/kcms/detail/21.1189.T.20170621.2119.008.html