跨线钢箱梁桥顶推落梁过程的数值模拟*

2017-07-19刘红钊李炜东林宪广王海军沈阳工业大学建筑与土木工程学院沈阳0870中铁十五局集团有限公司科技与信息部上海00070

魏 华, 刘红钊, 李炜东, 林宪广, 王海军(. 沈阳工业大学 建筑与土木工程学院, 沈阳 0870; . 中铁十五局集团有限公司 科技与信息部, 上海 00070)

跨线钢箱梁桥顶推落梁过程的数值模拟*

魏 华1, 刘红钊1, 李炜东2, 林宪广2, 王海军1

(1. 沈阳工业大学 建筑与土木工程学院, 沈阳 110870; 2. 中铁十五局集团有限公司 科技与信息部, 上海 200070)

为了研究钢箱梁在高位落梁过程中的受力性能以及局部屈曲性能,以后丁香三号桥为工程背景,提出了一种新的交替式高位落梁工艺.基于ABAQUS有限元软件对落梁过程进行了数值模拟,建立了高位落梁过程三个工况的有限元模型,使用集中荷载模拟千斤顶对梁体的支反力.对三个工况的应力云图和屈曲模态进行分析,结果表明,模拟数据与监测数据吻合较好,结构的应力应变均能满足施工要求.本文提出的高位落梁工艺和数值模拟方法可为类似工程提供参考.

施工过程; 顶推工法; 高位落梁; 钢箱梁; 应力应变; 屈曲分析; 数值模拟; 有限元

由于我国正在建设越来越多的跨线桥梁[1-2],当需要减少施工对桥下交通的影响时,顶推工法[3-4]则具有明显的优势.该方法是指梁体在桥头逐段浇筑或拼装,然后利用千斤顶沿顺桥向推进,使梁体依次通过各墩顶临时滑动支座面.当梁体顶推到位后,需要进行落梁,一般在顶推的过程中需要设置临时墩,可以把顶推设备放置在临时墩上进行钢箱梁顶推施工,这样做可以保证落梁节段的安全顺利完成,不需要考虑高位落梁的问题.当需要考虑桥的地理位置和施工费用等实际问题,不方便设置临时墩时,需要把顶推设备放置在永久墩的顶部进行顶推施工,这会导致高位落梁[5-10]问题.一般钢箱梁桥对高位落梁的技术要求较高,为了防止在落梁过程中梁体遭到损坏,本文提出了交替式高位落梁技术,并对高位落梁工况进行有限元数值模拟,分析材料的应力、应变以及材料的局部屈曲[11-13]是否满足施工要求.

1 工程概况

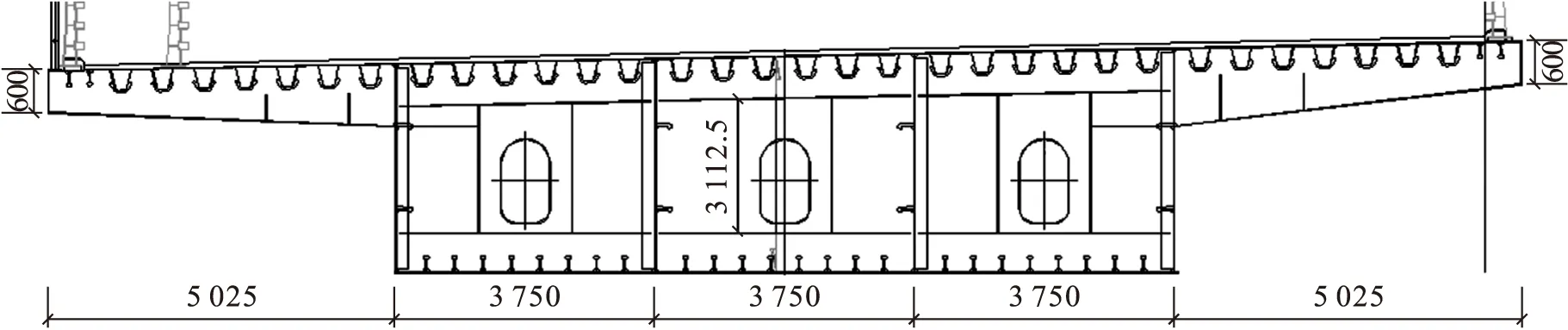

本文以沈阳后丁香大桥为工程背景,全长2 823 m,桥梁上部为钢箱梁与预应力混凝土组合而成.钢箱梁部分为一、二、四号桥.本文研究的是后丁香三号桥的高位落梁技术.三号桥长208 m(38 m+61 m+61 m+48 m).主体结构材料采用Q345qENH钢,梁体断面结构如图1所示(单位:mm).该梁体结构施工位置处于飞机起降航道位置,钢箱梁跨越大西进场线和秦沈上下行线等6股电气化铁路,桥梁的施工要考虑到对交通影响程度的控制.因此,为了避免搭设铁路临时结构,故采用大吨位吊车进行梁段的吊装,将顶推设备放置于永久桥墩顶部,取消临时墩.由于顶推设备设置在永久墩的顶部,导致梁体在顶推到位后需要进行高位落梁,为了防止在落梁的过程中出现梁体损坏,故需要对落梁过程进行有限元模拟分析,以保证结构安全.

图1 钢箱梁断面Fig.1 Cross section of steel box girder

2 落梁过程及有限元模型

2.1 落梁过程

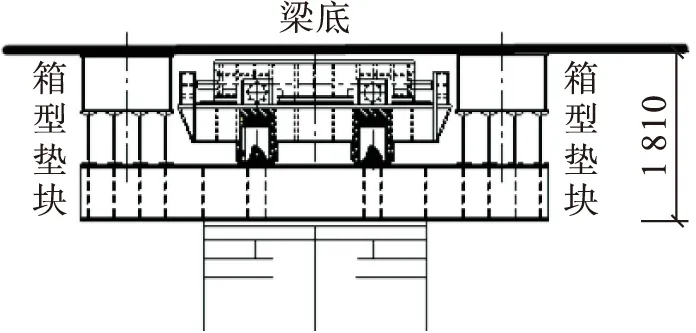

该段桥梁整体落梁高度达到21 m,落梁过程由三个工段组成.第一工段:利用步履式顶推设备直接落梁290 mm,钢箱梁落于顶推设备梁段的箱型垫块上.去掉设备上部水平滑块和其周围反力支座,利用顶推设备下部顶升装置落梁510 mm,如图2所示(单位:mm).

图2 顶推设备直接落梁Fig.2 Direct falling beam with pushing device

第二工段:在支座垫石之间设立三个垫墩来代替顶推设备,垫墩长、宽、高分别为1 000、1 500、1 000 mm,垫墩上放置180 t单向千斤顶(高550 mm),顶起梁体,锁死油缸.拆除原来放置顶推设备的悬臂梁支架.在箱梁永久支座上搭设4个落梁支垫,长、宽、高分别为1 000、1 500、1 000 mm.梁体在支座位置处落梁100 mm,以后每次落梁150 mm,总落梁高度为1 000 mm,如图3所示(单位:mm).

图3 布置松木支垫及180 t千斤顶Fig.3 Arrangement of pine bedding and 180 t jack

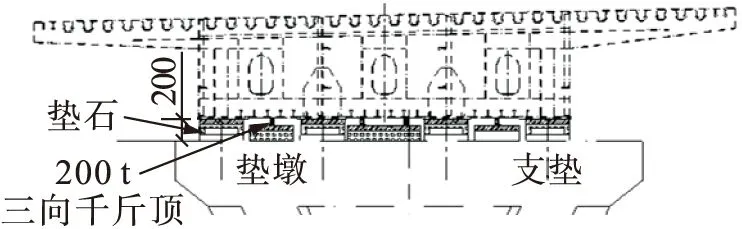

第三工段:把180 t单向千斤顶换成200 t三向千斤顶(高200 mm).每次落梁200 mm,直至落梁到位,如图4所示(单位:mm).

图4 三向千斤顶落梁Fig.4 Falling beam with three-way jack

2.2 模型建立

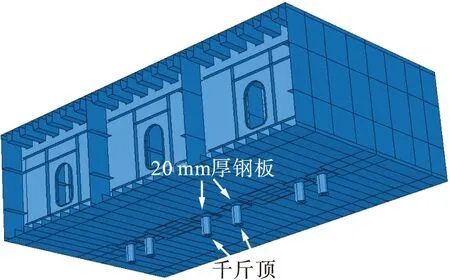

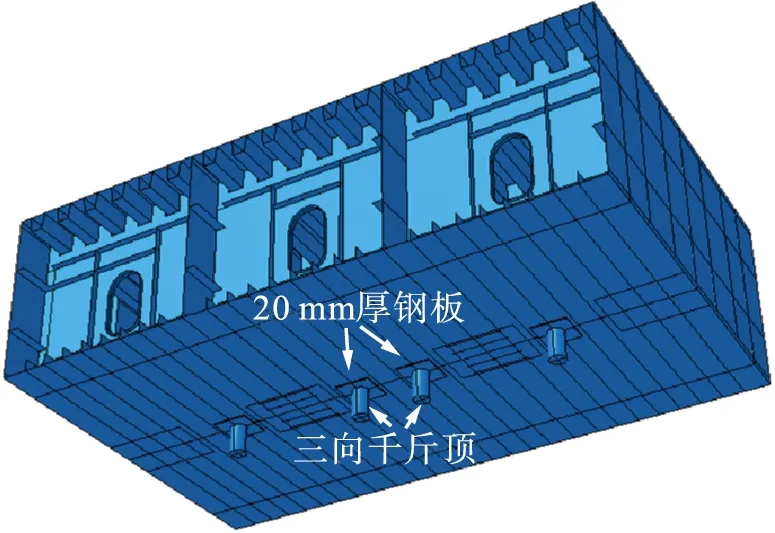

本文以通用有限元分析软件ABAQUS为依托建立后丁香三号桥的钢箱梁有限元模型,采用shell单元模拟钢箱梁的钢板,因为梁体上部的悬挑部分不影响梁体落梁过程的分析,所以只需建立中间梁体部分的模型.在落梁过程中为防止千斤顶的顶帽与梁体作用时产生应力集中而损坏梁体,因此采取在梁体底板受力位置增设尺寸为20 mm×850 mm×850 mm的钢板作为应对措施,采用实体单元建立20 mm厚钢板模型和千斤顶模型,两者之间采用Tie连接,梁体与20 mm厚钢板之间的作用采用法向硬接触.使用刚性体约束来约束所有的千斤顶,梁体落梁时受到的支座反力采用对控制千斤顶的参考点施加集中力来模拟.

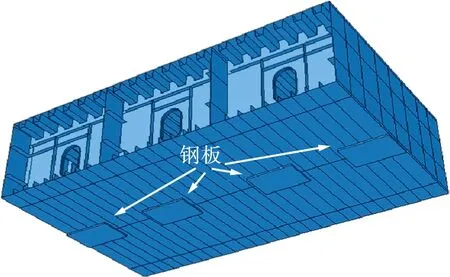

本文的落梁受力分析共分为三个工况.第一工况:180 t单向千斤顶作用时的受力分析;第二工况:200 t三向千斤顶作用时的受力分析;第三工况:支垫作用时的梁体受力分析.针对第一、二、三工况建立的模型如图5~7所示.

图5 第一工况有限元模型Fig.5 Finite element model for first operating condition

图6 第二工况有限元模型Fig.6 Finite element model for second operating condition

图7 第三工况有限元模型Fig.7 Finite element model for third operating condition

3 落梁过程分析

对后丁香三号桥前20段进行顶推施工,顶推工作完成后进行落梁工作,其余4段梁体在原顶推拼装区进行拼装,可以省去落梁这一工序.本文只针对前20段梁体进行落梁分析,梁体顶推到位后,最大的支反力产生在16#墩上面,计算得到此时的最大支反力达到727 t,则可以选取该工段进行落梁过程梁体的受力分析.落梁的第一工段与顶推阶段的梁体临时搁置状态时的受力相同,由于顶推阶段梁体临时搁置状态时满足受力要求,因此不必分析落梁的第一工段.

3.1 第一工况分析

在落梁过程中千斤顶属于临时支承,作用位置在横隔板底部,由于千斤顶的作用点不属于设计的梁体支承点,也不位于腹板上,因此,梁体此处对支承力的抵抗能力较弱,需要分析该情况下梁体的受力.对于薄壁的钢箱梁结构,其破坏特征为屈曲破坏,即结构先失稳屈服,再导致材料破坏.若在数值分析中不进行屈曲分析,计算时将按照理想结构进行,这对于以屈服破坏为主的钢箱梁结构,其计算值不准确.本文将先对梁体进行模态分析,提取特征值,再进行后屈曲分析并引入网格缺陷因子来模拟现实中的钢箱梁屈服特征,有限元模型如图5所示.

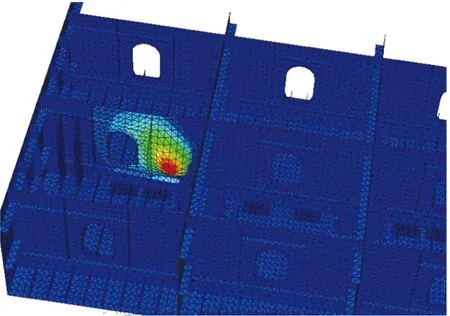

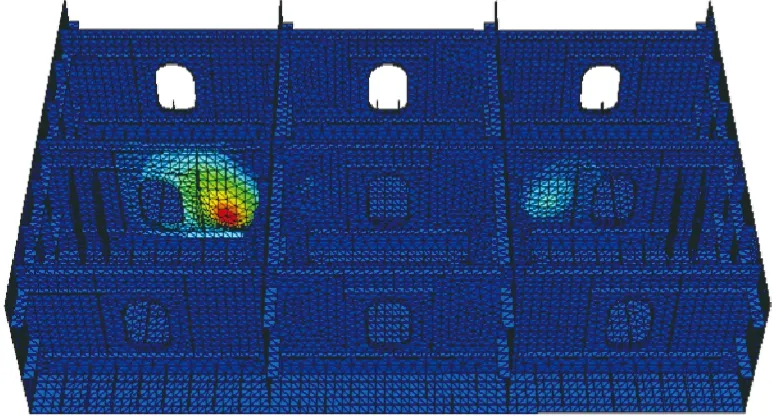

由于20 mm厚的钢板与梁底有接触,特征值的求解将使用子空间迭代法,子空间迭代法适用于带有接触的屈曲分析,模型约束梁段两端的6个自由度,对于使用刚体约束的千斤顶,除了约束其竖直方向的其他5个自由度,对其参考点在竖直方向上施加100 N的力,求其前5阶特征值,求得的特征值分别为7.27×105、7.28×105、8.29×105、8.37×105和9.55×105.第一工况一阶模态如图8所示,由模型的一阶模态可以看出,结构横隔板底部在荷载的作用下,屈曲失稳情况最容易发生在横隔板加劲较疏的地方.

图8 第一工况一阶模态Fig.8 First-order mode for first operating condition

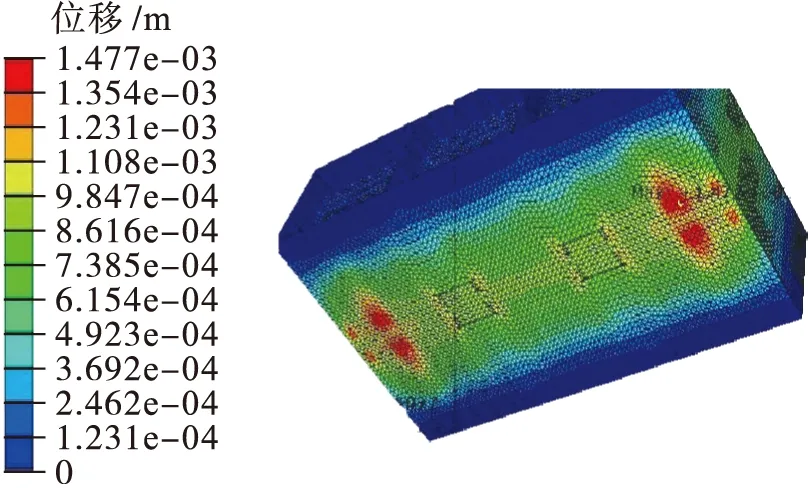

在获取结构特征值后,将进行后屈曲分析.在后屈曲分析中对材料属性引入塑性参数,依据模态分析所得到的节点屈曲失稳位移,需要引入2%的网格缺陷来扰动网格,模拟结构的失稳情况.在后屈曲分析中对千斤顶的参考点施加727 t的力,分析梁体在落梁过程中受到该支反力时的响应,计算表明,在与千斤顶作用的位置处出现最大的Mises应力约为134 MPa,如图9所示.由于20 mm厚钢板可对千斤顶作用的巨大支反力进行分散,结构中的最大应力处于允许范围内,结构中的变形云图如图10所示,其最大变形约为2 mm.由于结构仍然处于弹性状态内,该变形为可恢复的弹性变形,变形最大的区域为横隔板的失稳突起,梁体底部的最大变形为1.77 mm.可见在千斤顶最大的支反力作用下,最大的变形是横隔板的突起.

图9 结构内部Mises应力云图Fig.9 Mises stress nephogram of internal structure

图10 结构内部变形云图Fig.10 Deformation nephogram of internal structure

计算结果显示,当180 t单向千斤顶作用时,结构中的最大应力约为134 MPa,最大变形约为2 mm,满足结构强度刚度要求.

3.2 第二工况分析

在落梁的第三工段,梁体高度不断下降,原180 t千斤顶由于高度较高,落梁后期由于空间狭小导致千斤顶无法正常使用,并且落梁后期需要修正梁体的轴线位置,故此时用200 t的三向千斤顶来代替之前的千斤顶.在此落梁阶段,桥墩上只有4个三向千斤顶,因此每个千斤顶对梁体横隔板产生的支反力更大,为了保证落梁顺利完成,需对此工况进行受力分析.

此节分析所用的梁体模型与前节所用一样,千斤顶数量由6个变为4个,其作用位置也发生改变,模型如图6所示.模型对梁体两端约束全部6个自由度,通过参考点对千斤顶施加荷载,模拟落梁时,梁体质量作用在千斤顶上,千斤顶与梁体作用之间设置一块20 mm厚的钢板,用以分散千斤顶作用处的应力.对千斤顶的控制参考点施加100 N的力,对模型进行模态分析,获取模型的特征值,再利用特征分析获取节点的位移情况,引入2%的网格缺陷,分析梁体在可能的失稳状况下的受力状况.对底板处参考点在竖直方向上施加100 N的力,求其前5阶特征值,求得的特征值分别为7.27×105、7.28×105、8.29×105、8.37×105和9.55×105.第二工况一阶模态如图11所示.由一阶模态可以看出,当4个三向千斤顶作用在中间横隔板上时,梁体最容易发生失稳屈曲的地方是横隔板上加劲较疏的地方,由于梁体两侧的千斤顶相对于前节各减少了一个,在一阶模态下结构横隔板的两侧可能都将出现一定的失稳变形.

图11 第二工况一阶模态Fig.11 First-order mode for second operating condition

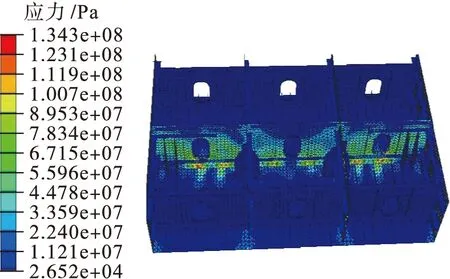

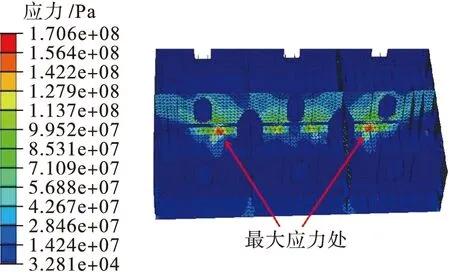

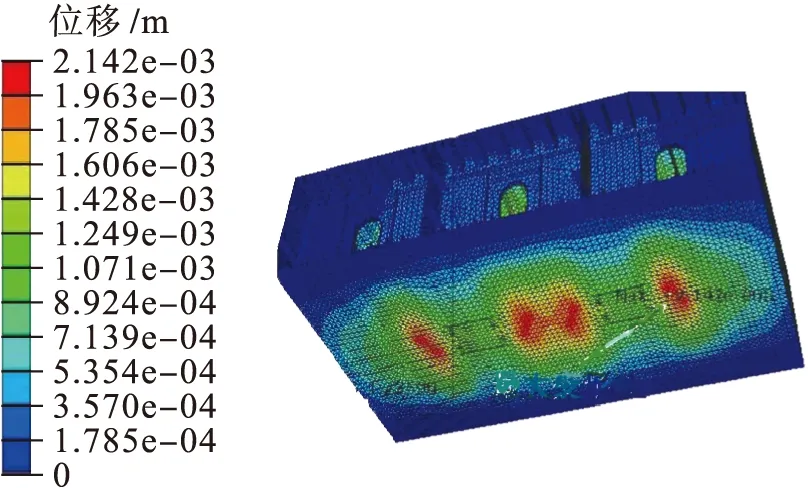

在获取特征值以及模型在失稳时产生节点位移的情况下,对结构所用钢材引入塑性数据以及网格缺陷,对千斤顶的控制参考点施加727 t的荷载,模拟梁体在此种支承下的受力情况.结果表明,梁体中的最大Mises应力约为170 MPa.比前节使用6个千斤顶时增加了约36 MPa,最大Mises应力发生在梁体最外侧的两个千斤顶作用处,如图12所示,应力在结构允许范围以内,梁体中的最大变形约为2.14 mm,如图13所示.

根据模拟结果分析可知,梁体中的最大应力约为170 MPa,在安全范围内梁体底部发生结构最大变形达到2.14 mm,为可恢复的弹性变形,满足结构安全要求.

3.3 第三工况分析

当使用180和200 t千斤顶落梁时,需要把梁体临时搁置在长1 000 mm、宽1 500 mm,由松木搭成的落梁支垫上,该支承位置为梁体设计支承处,由于在该支承处设有加强板,梁底有20 mm厚的钢板,梁体有足够的承载力,故只需进行一般分析即可,模型同样采用前文所用的梁段,梁底与支承处的20 mm厚钢板接触,荷载直接施加在20 mm厚的钢板上,其有限元模型如图7所示.

图12 200 t千斤顶作用时的应力云图Fig.12 Stress nephogram under action of 200 t jack

图13 第二工况结构内部变形云图Fig.13 Deformation nephogram of internal structure for second operating condition

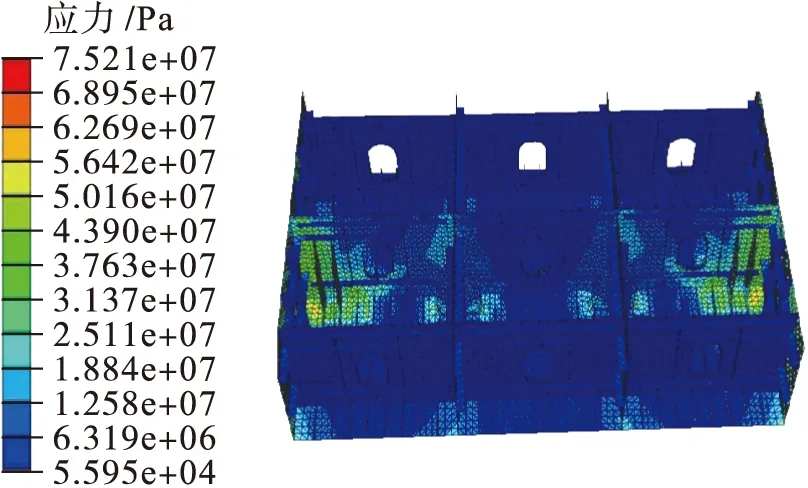

结果表明,梁体中产生的最大Mises应力约为75 MPa,如图14所示.这是由于梁底20 mm厚钢板对支反力的分散作用,使荷载没有直接施加在梁体底部的薄钢板上,从而避免了梁体的损坏.梁体中产生的最大变形约为1.5 mm,如图15所示.此时材料处于弹性状态,因此结构变形为弹性变形,在该落梁过程中,满足结构受力要求,处于安全状态.

图14 第三工况结构内部Mises应力云图Fig.14 Mises stress nephogram of internal structure for third operating condition

图15 第三工况结构变形云图Fig.15 Deformation nephogram of structure for third operating condition

在落梁过程中千斤顶与梁体之间增加的20 mm钢垫板能分散千斤顶顶帽带来的集中力,避免梁体局部出现过大应力而损坏.

4 结 论

本文通过分析得出以下结论:

1) 通过对钢箱梁高位落梁过程三个工况的分析,提出了交替式高位落梁工艺,适用于以设计桥墩作为顶推设备支承平台的情况,不需要另外搭建支承平台,可缩短施工周期并节省施工费用;

2) 对交替式落梁过程各工况的数值模拟分析表明,该工艺满足受力、变形和局部稳定性要求;

3) 数值模拟方法与监测数据吻合较好,可推广到类似过程分析中.

[1]黄莉,王捷.跨线公路特大桥梁设计与施工 [J].交通世界,2013(10):188-189.

(HUANG Li,WANG Jie.Design and construction of extra large bridge [J].Traffic World,2013(10):188-189.)

[2]赵亮.跨线铁路桥梁施工安全问题的探讨 [J].科技创新导报,2011(11):105-106.

(ZHAO Liang.Discussion on construction safety of cross-track railway bridge [J].Science and Technology Innovation,2011(11):105-106.)

[3]王海军,刘红钊,王子山,等.开口钢箱梁的顶推工法 [J].沈阳工业大学学报,2016,38(3):337-343.

(WANG Hai-jun,LIU Hong-zhao,WANG Zi-shan,et al.Incremental launching construction method for open steel box girder [J].Journal of Shenyang University of Technology,2016,38(3):337-343.)

[4]王伟宁,张利英.钢梁施工多点同步顶推技术及质量安全控制 [J].铁道工程学报,2010,27(5):30-34.

(WANG Wei-ning,ZHANG Li-ying.Girder construction multiple simultaneous pushing technology and quality control [J].Journal of Railway Engineering Society,2010,27(5):30-34.)

[5]邱学良.高速铁路简支箱梁高位落梁设计与施工 [J].福建建设科技,2012(5):65-67.

(QIU Xue-liang.Design and construction of high speed railway simply supported box girder [J].Fujian Construction Science & Technology,2012(5):65-67.)

[6]马劲松.桥梁施工中高位落梁施工技术及安全质量措施 [J].上海铁道科技,2011(3):83-85.

(MA Jin-song.Construction technology and safety quality measures of high-level falling beam in bridge construction [J].Shanghai Railway Science and Technology,2011(3):83-85.)

[7]李俊.整孔箱梁现浇及落梁施工技术研究 [J].铁道工程学报,2003,20(4):86-89.

(LI Jun.Research on the construction technology of cast in place box beam and beam [J].Journal of Railway Engineering Society,2003,20(4):86-89.)

[8]冶树平.公路钢箱梁高位落梁施工技术探讨 [J].科技与企业,2014(15):230-231.

(YE Shu-ping.High drop of steel box girder beam construction technology [J].Technology and Enterprise,2014(15):230-231.)

[9]Wu H S,Li Y M,Wang H J.The local buckling ana-lysis of houdingxiang bridge in the process of pushing [C]//4th International Conference on Advanced Design and Manufacturing Engineering.Hangzhou,China,2014:1252-1255.

[10]Li J P,Wang J F,Chen C L,et al.Geometric shape control of trough steel girder composite bridge constructed by incremental launching method [J].Bridge Construction,2014,44(4):102-106.

[11]李立峰,邵旭东.扁平钢箱梁闭口U形加劲板屈曲特性理论分析 [J].公路交通科技,2008,25(3):88-92.

(LI Li-feng,SHAO Xu-dong.Theoretical analysis on stability property of U-rib stiffened plate of flat steel box girder [J].Highway and Transportation Research,2008,25(3):88-92.)

(ZHOU Wang-bao,JIANG Li-zhong,LI Shu-jin,et al.Distortional buckling analysis of steel-concrete composite box beams under negative moment [J].Journal of South China University of Technology(Natural Science Edition),2015,43(2):75-80.)

[13]伍明强,刘世忠,林统励.顶推法施工中钢箱梁局部屈曲分析 [J].钢结构,2015,30(10):98-102.

(WU Ming-qiang,LIU Shi-zhong,LIN Tong-li.Local buckling analysis of steel box beam based on incremental launching method [J].Steel Structure,2015,30(10):98-102.)

(责任编辑:钟 媛 英文审校:尹淑英)

Numerical simulation of pushing and falling process of over-line steel box girder bridge

WEI Hua1, LIU Hong-zhao1, LI Wei-dong2, LIN Xian-guang2, WANG Hai-jun1

(1. School of Architecture and Civil Engineering, Shenyang University of Technology, Shenyang 110870, China; 2. Ministry of Science, Technology and Information, China Railway 15th Bureau Group Co. Ltd., Shanghai 200070, China)

In order to study the mechanical behavior and local buckling behavior of steel box girder in the process of high-level falling beam, the Hou Dingxiang NO.3 bridge was taken as the engineering background, and a new alternating high-level falling beam technology was proposed. The beam falling process was numerically simulated with the finite element software ABAQUS, the finite element model for three operating conditions of high-level falling beam process was established, and the supporting counterforce of the jack on the beam was simulated with the concentrated load. In addition, the stress nephogram and buckling mode under three operating conditions were analyzed. The results show that the simulated data are in good agreement with the monitored data, and the stress and strain of the structure can meet the construction requirements. The proposed high-level falling beam technology and numerical simulation method can provide the references for the similar projects.

construction process; pushing method; high-level falling beam; steel box girder; stress and strain; buckling analysis; numerical simulation; finite element

2016-10-25.

沈阳市科学技术计划项目(F13-316-1-43).

魏 华(1973-),女,山西交城人,副教授,博士,主要从事结构工程等方面的研究.

10.7688/j.issn.1000-1646.2017.04.22

TM 343

A

1000-1646(2017)04-0475-06

*本文已于2017-06-21 21∶21在中国知网优先数字出版. 网络出版地址: http:∥www.cnki.net/kcms/detail/21.1189.T.20170621.2121.024.html