超超临界燃煤锅炉稳燃系统改造设计

2017-07-19陈铭

陈 铭

(深能合和电力(河源)有限公司,广东河源517025)

超超临界燃煤锅炉稳燃系统改造设计

陈 铭

(深能合和电力(河源)有限公司,广东河源517025)

介绍了锅炉稳燃系统天然气助燃改造的设计过程。该设计改变了电厂超超临界燃煤锅炉采用等离子点火和轻质柴油稳燃不环保且在锅炉燃烧不稳时难以及时投入的情况;通过改造可实现节能、环保多方面的良好效果。关键词:锅炉;稳燃系统;天然气;改造

某600 MW超超临界燃煤电厂于2008年投产,一直采用等离子点火,原设计柴油助燃系统因油耗高、影响环保设施可靠性等问题而被长期弃用。2015年国家开始逐步放开电力市场,电厂必须通过节能减排、深度调峰等手段进行增收节支,这样才能在激烈的市场竞争中得以生存。低负荷节能的常用措施有减少磨煤机、风机运行台数等。这些措施易造成设备备用条件不足,当发生突发事件时锅炉易发生燃烧失调、炉膛灭火的情况。另外,低负荷运行期间氧量较大,氮氧化物控制更加困难,因此研究并实施可靠且环保的稳燃系统已势在必行。

1 设备概述

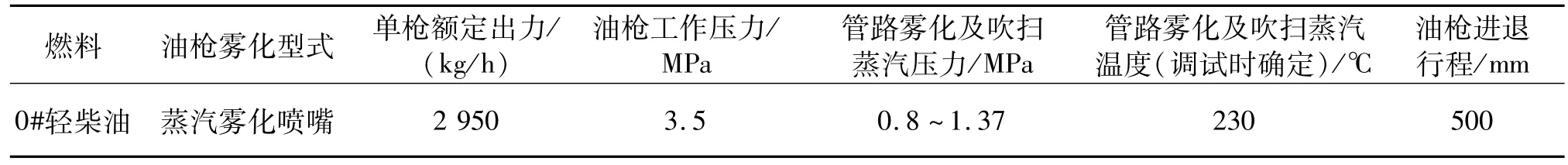

某厂锅炉为超超临界煤粉炉,单炉膛、Π型布置,配低NOx主煤粉燃烧器,采用分级燃烧技术和MACT型低NOx分级送风燃烧系统、反向墙式切圆燃烧方式。锅炉制粉系统为6台型号为HP1003中速磨,正压直吹,额定工况时5台投运,1台备用。每台磨煤机供布置于炉墙四侧同一层的4个燃烧器。锅炉采用二级点火方式:高能电火花点火器-油枪-煤粉燃烧器。此外,还在最下层燃烧器设置了等离子直接点燃煤粉的燃烧方式。原油枪的技术参数如表1所示。

表1 原有油枪技术参数

近年来燃煤电厂成本压力剧增,为降低成本,该电厂已在研究低负荷三台磨运行、深度调峰等项目,最大限度地增收节支,提高经济生存能力,但同时低负荷稳燃的风险大幅上升。为保证机组在安全可控的前提下有强大的市场竞争力,必须进行稳燃系统改造。

2 改造方案选择

对该厂现有设备情况进行研究后发现,微油机械雾化助燃改造和天然气助燃改造两种技改方案比较合适。两种技改思路的对比情况如表2所示。

表2 两种技改思路的对比情况

从表2可以看出,天然气改造方案虽初期投资较大,但具有备用消耗少、环保效果好的优势,更适合于燃煤电厂。2016年起,国家大力加强天然气行业推广和管控,很多省市都可为电厂配套相应管道工程,在省去了LNG气化站约350万元的投资以及日常运维成本后,其经济效益更加凸显,因此最终选择天然气助燃改造方案。

3 天然气改造概述

天然气稳燃系统采用LNG气化站进行供气,气源压力0.2 MPa,输入管径DN300 mm,最大流量1.3万m3/h,天然气高位发热量为37.4 MJ/m3,Rhon为0.62 kg/m3;CH4体积比为93.9%,燃气低位热值Qydw=35 500 kJ/m3,燃气密度ρ=0.75 kg/m3。

天然气点火稳燃系统主要由天然气燃烧器及配风系统、天然气管线系统、安全保护报警及控制系统、LNG气化站等组成。结合该厂锅炉现有设备情况,拟拆除原AB层、EF层油枪,并对CD层油枪进行天然气改造。

3.1 燃气燃烧装置选型

燃气燃烧器采用一级点火,即高能点火枪直接点燃燃气枪。根据经验,二级点火的小气枪存在不安全因素。由于燃煤电站锅炉炉内空气扰动较为强烈,小气枪火焰抗干扰能力差,存在点火困难、燃烧稳定性差的问题,所以一级点火时可将燃烧器燃气量调节到较小的流量。

燃气枪设计为固定结构且不上下摆动,需将二次风喷口联动销轴拆除,并将二次风喷口水平固定。每台燃烧器设置一套高能点火器及点火器的气动推进器,实现自动点火。为保证设备稳定运行,全部采用新购置设备。每台燃烧器设置紫外线火检,实时监测燃烧情况。天然气燃烧器结构示意图如图1所示。

图1 天然气燃烧器结构示意图

推荐采用强混式锯齿形燃气燃烧器,其具有以下特点:

1)采用强混技术,燃烧效率高,燃尽程度好;

2)调节性能好,调节比大;

3)独有的稳焰技术使得该燃气燃烧器不回火、不脱火、不烧喷口、不结焦;

4)运行调节方便,且不产生冲墙、燃烧区域过热或超温等问题;

5)燃气燃烧器出力与原油枪等热值,能完全满足锅炉的启动和辅助燃烧要求。

电站锅炉燃气点火稳燃燃烧器一般采用鼓风式扩散燃烧器,由配风喷口、燃气喷嘴、锯齿形稳焰器、配风器、点火枪、火检及看火孔等组成。燃气喷嘴上有数排3~10mm喷孔,燃气以100~300 m/s的速率从小孔喷出,空气通过配风器形成旋转气流与小孔出来的燃气混合燃烧,喷嘴上的锯齿形稳焰体保证燃气着火、燃烧稳定以及燃气与空气的及时混合。点火枪用于冷态时点燃燃气,火检用于检测火焰的燃烧情况。这种锯齿形燃气燃烧器已经在几十台锅炉上有使用业绩,取得了良好的经济和社会效益。

3.2 燃气压力

额定压力燃气是燃烧器的关键性能参数,对于保证燃烧器的稳定性非常重要,燃气喷嘴的喷孔流速主要取决于燃气压力。根据应用经验表明,燃气额定压力取50~60 kPa较为合适,燃气燃烧器喷孔的流速根据公式计算,喷孔流速约为226 m/s。

3.3 燃烧器功率及出力

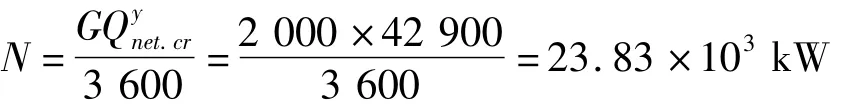

燃气燃烧器功率满足锅炉点火及稳燃要求,若系统原设计为油燃烧器,单台燃气燃烧器的额定功率等于原油枪的额定功率,原油枪的出力达到G=2 000 kg/h即可满足稳燃。取原油热值Qynet.cr=42 900 kJ/kg,相应的燃气燃烧器额定功率为

3.4 燃气量

单台燃烧器的额定燃气量与燃烧器的额定功率及燃气的热值有关,燃气量的计算式为

若取燃烧器的额定功率N=23.83×103kW,燃气热值Qqnet.cr= 35 500 kJ/Nm3,相应的燃气量为

另外,燃烧器的功率是可以调节的,调节范围为额定出力的45%~150%。根据燃烧器出口压力,通过每台燃烧器对应的气动调节阀进行压力调节,压力可在10~120 kPa范围内调节,对应的燃气量范围为1 080~3 600 Nm3/h,对应的功率范围在10.64~35.4 MW,燃气量与功率及出力的调节范围及幅度是一致的。

根据以上计算,改造中共涉及4×2 416.6=9 666.4 Nm3/h,约为7%的BMCR燃料量,符合锅炉稳燃需求。

3.5 空气量

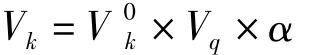

燃气燃烧所需的空气量,取决于燃气量及理论空气量。空气量的计算如下式

式中:V0k为燃气的额定空气量;Vq为燃气量;α为过量空气系数,一般取1.2。如燃烧器的额定燃气量Vq=2 416.6 Nm3/h,理论空气量V0k=9.64 Nm3/h,取过量空气系数α=1.2,燃烧器的额定空气量为

Vk=V0k×Vq×α=2 416.6×9.64×1.2=27 955.2 Nm33.6 燃气燃烧装置的布置

燃气点火燃烧器的布置位置与原油燃烧器相同,四角布置在CD,EF层原油燃烧器喷口内,利用原二次风喷口,标高与中心位置不变。

3.7 燃气燃烧装置配风系统

燃气燃烧器采用原油风道的调节挡板进行燃气燃烧器配风量的调节,通过二次风道将风送入燃气燃烧器的配风器及二次风喷口,对燃气燃烧进行配风及补风。由于原油枪的空气量与燃气的空气量相当,所以原油风道的风量满足燃气燃烧器的需要。

4 天然气管线系统设计

本项目天然气气源采用LNG气化站直供,气源出口压力0.2 MPa,管径取DN300 mm,最大输出流量13 000 Nm3/h,天然气高位发热量37.4 MJ/m3,Rhon为0.62 kg/m3;CH4体积比93.9%。

4.1 燃气母管线系统

燃气管线系统按燃气压力选用中压管道(0.01 MPa<p≤0.2 MPa)系统输送,管线系统包括燃气母管线系统、单台炉燃气分管线系统、燃气支管线系统。

燃气母管线系统是指从计量站来气到锅炉房的管线,要求计量站燃气压力为0.2 MPa,流量为13 000 Nm3/h,通过DN300 mm无缝钢管从LNG气化站直接取气至1#,2#锅炉处。在锅炉房前钢管上安装手动阀、吹扫阀、压力表。

4.2 单台炉燃气分管线系统

从两台炉天然气母管道附近,由1条DN300 mm管道将天然气引至每台锅炉点火平台,且在适当位置绕炉膛1圈。该管路上布置1台手动球阀(分炉总入口门)、1台气动快速关断球阀、1台流量计、1台就地压力表、1台压力变送器及6台压力开关等。在该管道手动球阀前还布置有1路DN100 mm放空管路,联通各分、支管路放空管路后引至炉顶,总放空管高于炉顶2 m。在流量计前布置1条DN50 mm吹扫置换管路,设置1台手动球阀、1台就地压力表、1台气动球阀及1台止回阀等,在该管路最远处布置1条DN25 mm疏水管路,该疏水管路上布置2台手动球阀。

4.3 各角天然气分管道

从炉前围绕的DN300mm天然气分管道上,四角引出4条DN150 mm天然气分管道,用于对应各个角的天然气燃烧器。该DN150 mm管路上布置手动球阀、气动调节阀、气动快速关断球阀、管道阻火器、压力变送器、就地压力表各1台,并与燃气燃烧器用金属软管相连。在DN150 mm手动球阀后设置1路DN25 mm放空管。该放空管上布置1台手动球阀、1台气动放空阀,放空管引至DN100 mm放空母管。在气动快速关断球阀后将原油枪雾化蒸汽管路接至对应燃气燃烧器,用于燃气燃烧器吹扫。

4.5 天然气管线系统的设计计算

燃气高位热值Qydw=37 400 kJ/m3,燃气密度ρ=0.75 kg/m3,燃气压力设定为P=50 kPa。为满足锅炉稳燃,需同时投运4台燃气燃烧器,单台气枪设计燃气量为2 400 Nm3/h,单台炉最大设计燃气量为9 600 Nm3/h。

4.6 天然气泄露监测系统

为保证燃气系统的安全,按规定配备天然气检漏装置,每台炉布置5只可燃气体探测器,燃烧器阀组4只及母管阀组1只,将全部可燃气体探测器信号接入DCS系统。当有天然气泄漏时,发出报警信号,保证锅炉安全运行。

5 结语

目前国内电力行业形势日益严峻,超超临界燃煤电厂虽在业内具有煤耗低、减排效果好等优势,但随着国家对节能环保的要求不断加强,要适应各种不利的市场局面,必须深入研究低负荷优化节能和稳燃技术。2016年间,国务院、发改委、能源局、工商总局等多部门先后出台多项政策,分别涉及天然气领域的官网开放、价格改革、成本审核、垄断合规等方面。很多省市在大幅扩大天然气管道铺设面积,有的甚至已为电厂这种大型用户免费进行配套设施建设,电厂只需完成厂内设备改造即可,省去LNG约350万投资,且无需气站的运维成本,改造经济性大幅提升。天然气稳燃改造,为燃煤电厂引入清洁的助燃技术,不仅能为电厂提高市场竞争力提供技术依托,还能显著提升电厂环保经济性能,是极佳的技改方案。

[1] 刘众擎,何宏舟,庄煌煌.天然气助燃超细无烟煤粉燃烧器设计要点概述[J].工业锅炉,2015(2):1-5.

[2] 唐鉴,吴岩忠.天然气在动力锅炉中的应用[J].发电设备,2005,19(4):236-238.

[3] 刘圣勇,张百良,刘志刚,等.电站锅炉天然气点火装置的设计与研究[J].热能动力工程,2002,17(2):180-182.

[4] 陈禄,刘何,王永庆.天然气系统点火在超临界燃煤机组中的应用[J].陕西电力,2015,43(12):89-94.

[5] 袁超,刘圣勇.电厂锅炉天然气点火装置的研制[J].河南农业大学学报,2002,36(1):80-84.

A Study on the Renovation Design of the Stable Combustion System of the Ultra-Supercritical Coal-Fired Boiler

CHEN Ming

(Shenzhen Energy Hopewell Power(Heyuan)Co.,Ltd.,Heyuan Guangdong517025,P.R.China)

Plasma ignition and stable combustion with light diesel oil are applied in the ultra supercritical coal fired boiler of the power plant.However,the fuel system is not environmentally friendly and the plasma igniter can not work in timewhen the combustion is not stable.This paper introduces the design process of the natural gas combus tion supporting renovation for the stable combustion system of the boiler,which can solve the above mentioned prob lems and realize energy conservation and environmental protection.

boiler;stable combustion system;natural gas;renovation

TK124

A

1008 8032(2017)03 0037 04

2017-03-21

陈 铭(1984-),工程师,研究方向为电厂安全、节能、环保等方面技术。