1553B总线喷管测控系统数字化设计与实现

2017-07-19褚福刚杨全海

褚福刚,杨全海,康 宁,韩 用

(中国航天科工集团第六研究院601所,内蒙古 呼和浩特 010076)

1553B总线喷管测控系统数字化设计与实现

褚福刚,杨全海,康 宁,韩 用

(中国航天科工集团第六研究院601所,内蒙古 呼和浩特 010076)

为满足喷管测控试验需要,提出了一种基于1553B总线的数字化测控系统设计方法,可用于对数字伺服机构进行控制,并提高了喷管的控制精度和稳定性。对喷管测控系统的硬件系统和软件系统设计分别进行了阐述,同时对所实现测控系统的性能进行了验证和测试。实际应用表明,所设计的喷管测控系统具有可靠性高、实时性和精确性好的特点。

测控系统;喷管;数字化;1553B总线

Abstract In order to meet the needs of measurement and control in nozzle swinging test,a design method of digital measurement and control system based on 1553B bus is proposed,which can be used to control the digital servo and improve the control precision and stability of the nozzle.The hardware system and software system design of the nozzle measurement and control system are described respectively,and the performance of the measurement and control system is verified and tested.The practical application shows that the designed measurement and control system of nozzle has the characteristics of high reliability,good real-time performance and accuracy.

Key words measurement and control system;nozzle;digital;1553B bus

0 引言

在喷管测控试验中需采用伺服机构作为喷管摆动的执行机构,根据预先设定的控制指令,控制喷管的摆角或阀门的开度[1],其控制方式属于伺服控制技术在试验领域中的应用。传统伺服机构属于模拟伺服机构,通常采用电信号控制和液压动力相结合的方式,通过模拟信号直接进行控制,如文献[2-3]所述,这种伺服机构虽具有交流伺服系统所具有的许多优点,但往往操作复杂、信号干扰和延时较大,同时信号精度、可靠性和安全性都不理想。根据文献[4-5]可知,在伺服机构控制中引入数字技术,采用数字信号方式对伺服机构进行控制可弥补模拟信号控制方式的不足,为满足喷管测控试验中对数字伺服机构进行控制的需要,需对喷管摆动控制系统进行数字化设计和实现,还需同时满足1553B总线传输要求[6],实现对1553B总线上2套伺服机构进行同时控制和反馈信号采集。进行喷管摆动控制系统的数字化设计和实现能够降低喷管控制试验中控制与反馈信号的传输干扰和延时,并提高信号的精确性,从而提高试验系统的可靠性,保障试验顺利完成。开展喷管测控系统数字化设计研究能够促进喷管摆动虚拟试验与实物试验的进一步结合,对促进喷管摆动虚拟试验的发展具有重要意义。

基于1553B总线进行喷管测控系统设计,不仅能满足试验的可靠性要求,还具有以下优良特点[7]:实时性好、合理的差错控制措施和特有的方式命令、总线效率高、具有命令/响应以及“广播”通信方式,适合于集中控制的分布式处理系统。

1 硬件系统设计

1.1 系统总体设计

进行喷管测控系统的数字化设计,首先要求1553B总线上所有设备能够实现稳定快速的数据通信功能,并在各设备之间实现预定的控制策略和控制规则,以达到总线控制器对伺服机构运动状态进行控制和测量的目标。其次要求喷管摆动控制系统能够满足对伺服机构动态性能进行测量的指标要求[8],具体指标包括:伺服机构反馈信号的延时时间、所有信号的干扰以及启动信号的启动时间等。此外,喷管摆动控制系统实现数字化设计后还必须具有较高的可靠性和稳定性。依据1553B总线基本结构和喷管摆动控制系统要求实现的硬件系统设计方案如图1所示。

图1 喷管摆动控制系统组成

喷管摆动控制的硬件系统组成包括测试机、控制机、远程数字信号传输系统、1553B连接线路、耦合器和供电电源等部件[9]。整套系统采用分布式部署模式,其中控制机、耦合器布置在试验台侧的隔离间,并采取减震抗冲击保护措施,测试机、电源等布置在操作间,实现远程控制。整套系统发送和应答指令信息全部采用1553B总线协议,并由1553B总线耦合器和线缆连接。

控制机是喷管摆动控制系统的核心设备,实现对伺服机构的核心控制功能[10],设置为下位机,负责接收测试机的启动指令和控制喷管摆动。根据文献[11-12]进行控制机的设计,实现的具体功能包括接收测试机指令信号、返回接收状态字、控制伺服机构摆动、采集伺服机构运动状态信息和向测试机返回控制信息等功能。

测试机设置为上位机,实现远程控制功能,负责接收主控台启动信号,在控制前将摆动信号加载到控制机,控制过程中远程监控控制机返回的伺服机构状态信息,实现的具体功能包括:发送指令信号、接收状态字、接收试验数据、接收和反馈控制台启控信号、传输启动信号给控制机等,同时能够实现对伺服机构的供电和状态检测。

监视机的硬件配置与控制机相同,直接与1553B总线相连接。监视机的硬件设计参考了文献[13-14]的研究内容,并设置了与总线断开的功能,因此能够根据试验需要,方便地将监视机从总线断开,实现增加监视机、删除监视机和监视机与控制机互换等功能。

喷管摆动控制系统数字化设计中,采用1553B数据线缆作为系统控制线缆;采用工业级朝阳电源作为控制机和伺服机构供电电源;采用中断控制方式实现控制机、监视机的时序控制;控制机将控制信息和采集到的伺服机构状态信息实时传送到测试机,测试机对试验数据自动存盘,避免数据丢失。

1.2 数字信号传输设计

由于推力向量控制试验中会产生较大的噪声和强烈震动,控制系统需设计成远程控制方式,即测试机远程启控控制机,控制机远距离控制伺服机构。其中测试机与控制机之间传输距离长约数百米,控制机与伺服机构之间距离长约数十米。因而实现长距离的数据传输是实现喷管摆动控制系统数字化的一个关键部分。设计中针对控制特点和传输距离采用2种传输方式实现:光纤传输和1553B总线传输。

测试机和控制机之间的传输采用单模光纤作为传输媒介,采用TCP/IP协议作为传输协议[15]。这种传输方式成熟稳定,既能保证传输的速度,同时也能保证传输的可靠性,能够降低传输成本,适合于长距离传输。

控制机与伺服机构之间距离较短,实现对伺服机构的直接控制,参考文献[16-17]进行1553B总线传输设计,采用1553B总线线缆直接连接控制机和伺服机构,总线上所有设备全部运行1553B总线协议完成通信,同时所有设备全部通过耦合器接口连接。

2 软件系统设计

喷管摆动控制系统软件设计中采用指令/响应异步工作方式实现[18],其中控制机采用主动式通信方式与测试机通信,即服务请求机制。当控制机有数据需要传送时,首先请求测试机将消息发送主动权交给控制机,然后控制机将伺服机构状态信息在较小的时间延时内传送给测试机。控制机向测试机传送伺服机构运动状态信息的工作过程如下:将伺服机构的反馈电位计信号通过A/D转换后存放在指定的数据存储器缓冲区中,同时将发送请求位和状态字相应位设置为高电平,向测试机请求发送消息;测试机采取查询方式接收控制机请求信号,在每个总线帧开始时段查询控制机的服务请求,并根据状态字安排相应的消息发送。这种通信方式能够保证消息传输的实时性,同时能够保证系统的同步运行和降低系统运行负荷,避免产生较大的时延。

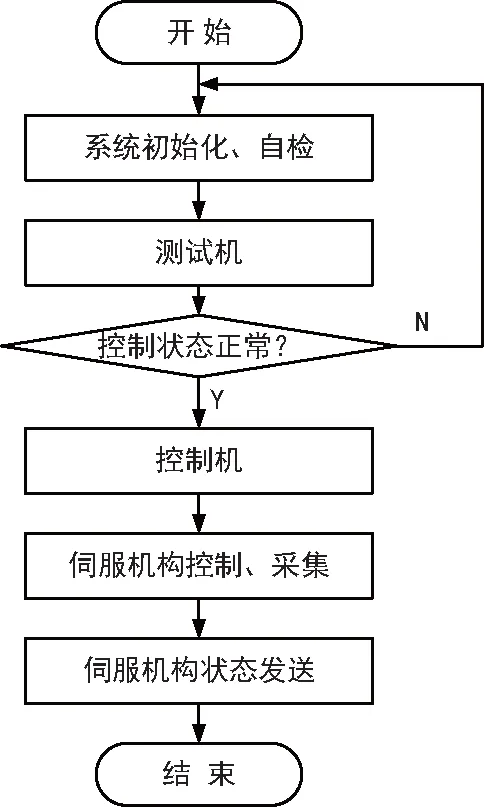

数字化的喷管摆动控制系统通信流程图如图2所示。

图2 通信流程

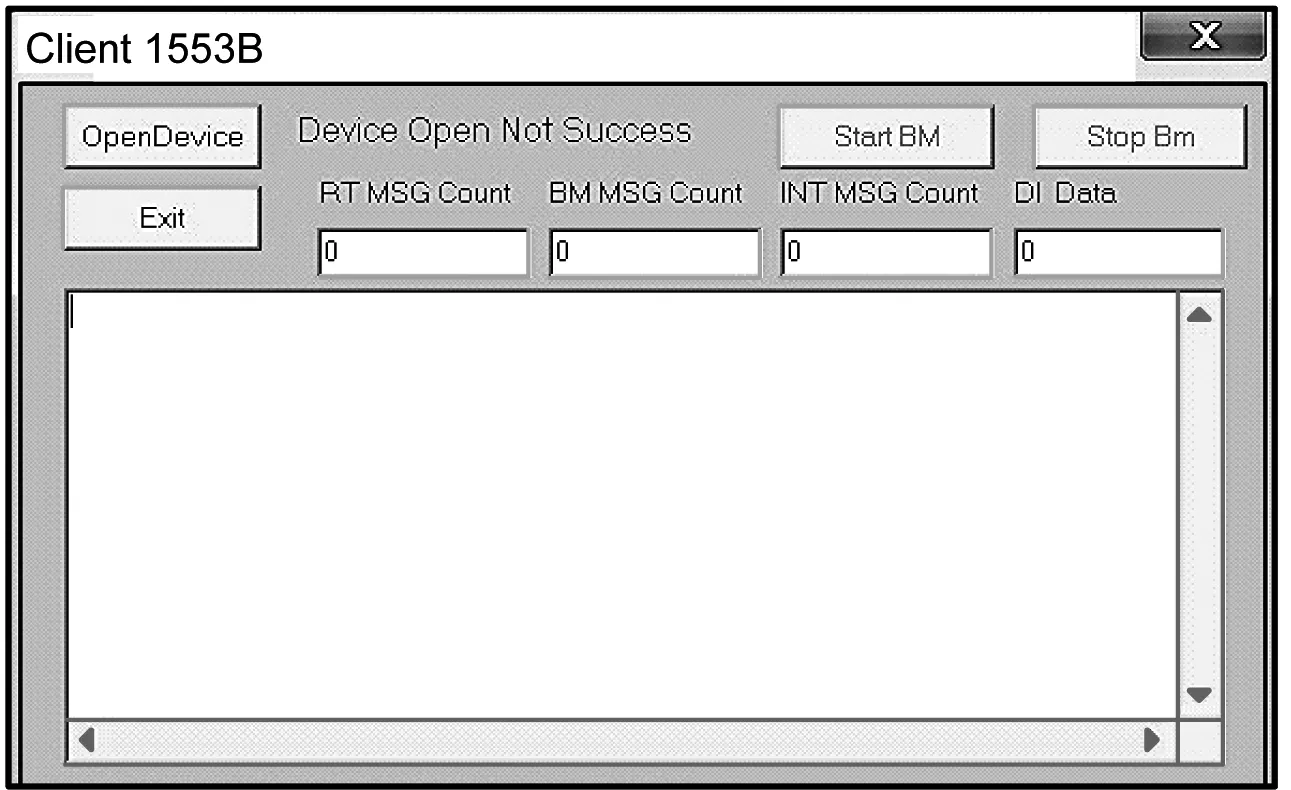

喷管摆动控制系统软件的编程实现中,根据各设备的功能特点分别采用不同的语言实现,测试机客户端软件的编程采用Delphi语言编写,控制机和测试机之间的通信协议采用TCP/IP传输协议实现。测试机软件实现的功能包括:1553B总线上各设备之间的接口检查、自检等指令交互;启控前实现软件设置、控制波形的编制与下载;启控后实现数据波形的监视等[19],测试机操作界面如图3所示。

图3 测试机操作界面

控制机服务端软件的编程实现采用C++Builder2007进行编写,主要实现与伺服机构的接口检查、自检等指令的交互,以及实现发控等一系列的动作,并把交互的结果通过远程传输到测试机[20],控制机操作界面如图4所示。

图4 控制机操作界面

3 系统测试

3.1 功能验证

对喷管测控系统进行功能验证,验证平台包括伺服作动器、地面能源系统和远距离传输系统等,均为实际试验用设备。验证的功能包括1553B总线通信功能、测试机信号编辑功能、测试机与控制机的远程通信、控制机对作动器的控制以及控制机采集作动器状态信息等,验证结果如表1所示。

表1 功能验证结果

根据表1所得测试结果,可以得出所实现测控系统具备普通测控系统的各项测控功能,各组成设备能够与1553B总线设备进行正确通信,因此可用于对1553B总线数字伺服作动器进行测控,弥补了传统伺服测控方式的不足。

3.2 延时测试

反馈延时是衡量伺服测控性能的一个重要指标,反馈延时过大可能导致测控系统无法实现闭环控制,引起喷管摆动试验失败,造成巨大损失。因此反馈延时必须尽量短,且不能超过一定范围。由于测控试验波形可由正弦波、方波、梯形波及其组合波形构成,因此采用上述波形对测控系统进行反馈延时测试,并与传统的模拟伺服测控系统反馈延时进行对比,统计结果如表2所示。

表2 反馈延时测试结果

由表2能够得出论文所实现的测控系统反馈延时与原测控系统相比平均降低0.033 s,其原因是所实现的系统采用了更快处理速度的元器件,并采用了1553B数字总线实现数据交互,因此提高了喷管测控试验的实时性和可靠性。

3.3 幅值测试

反馈幅值能够表示出伺服作动器的实际伸缩长度,即反映喷管的实际摆动位置,是喷管控制的实际效果,因此用作测控系统的测试指标。对所设计的测控系统的反馈幅值进行测试,并与原测控系统反馈幅值及信号幅值进行对比,如表3所示。

表3 反馈幅值测试结果

根据表3可知,针对喷管测控波形的零位和3个基本波形的极值点进行幅值测试时,实现的测控系统反馈幅值均优于原测控系统,反馈幅值平均误差值降低到0.015 V,与原测控系统的平均误差值0.02 V相比更接近于控制信号,因此所设计的测控系统具有更好的测控效果。

4 结束语

基于1553B总线开展喷管摆动测控系统的数字化设计,由于采用了数字信号的控制和传输方式,在具备了对数字伺服机构控制功能的同时。所设计的测控系统能够降低反馈信号的传输延时,并能够提高控制信号的控制效果。此外,由于1553B总线具有备份控制和容错机制等多项优点,因此较大地提高了所设计的喷管摆动测控系统的可靠性,并使该测控系统可进行分布式部署,进一步使控制机近距离控制伺服机构,使伺服机构能够更好地跟踪指令信号,有助于提高试验的控制精度。采用所设计的数字化喷管摆动控制系统已参加了多次试验,传输延时和控制精度均优于传统的模拟控制系统。

[1] 刘华伟,叶正寅,叶坤.火箭发动机喷管摆动对侧向载荷的影响[J].固体火箭技术,2016(5):619-624.

[2] 许学超.汽轮机新型电液伺服机构设计、仿真及实验研究[D].哈尔滨:哈尔滨工程大学,2013.

[3] 许仕伟.电液伺服机构密封可靠性分析及其试验研究[D].杭州:浙江理工大学,2012.

[4] 崔勇,黄元生.一种摆动喷管电动伺服机构的设计及应用[J].制造业自动化,2012(18):52-55.

[5] 程相,王书铭,左哲清.一种数字伺服阀驱动机构的性能研究[J].液压与气动,2015(9):101-105.

[6] 孟庆华,王兴梅.基于FPGA的1553B总线系统设计[J].无线电工程,2016,46(6):72-75.

[7] 刘云峰,缪栋,刘凡军.1553B总线及其在电液伺服系统中的应用[J].机床与液压,2004(9):106-108.

[8] 马建伟.精密电液伺服阀几何因素与性能指标映射关系研究[D].大连:大连理工大学,2011.

[9] 谢伟,张蕾,兰天,等.一种伺服测试领域1553B总线的实现架构[J].计算机测量与控制,2016(6):128-132.

[10] 杨卫军,李钊,许化龙,等.1553B网络BC的SPN建模与分析[J].无线电工程,2009,39(2):16-17.

[11] 颜学龙,梅明.基于1553B总线协议IP核的设计[J].半导体技术,2007,32(5):426-429.

[12] 王一达.SoC验证平台中1553B总线控制器设计[D].哈尔滨:哈尔滨工业大学,2013.

[13] 罗运虎,章宁,周涛,等.1553B总线监视器中数据读取与解析方法研究[J].测控技术,2013(10):33-35.

[14] 张子明.基于BU-61580的1553B总线通讯模块的设计和研制[D].南京:南京航空航天大学,2014.

[15] 魏晨曦.TCP/IP技术在航天测控通信中的应用[J].无线电工程,2005,35(8):21-30.

[16] 曹晓丽,谷春英.1553B总线传输机制建模及性能分析[J].科学技术与工程,2013(9):2 562-2 565.

[17] 刘骐铭,冯旭哲.星载子网1553B总线数据传输与管理[J].宇航计测技术,2015(5):64-69.

[18] 蔡敬坤,吕兵兵,吴健.设计模式在飞行器高速1553B总线软件设计中的应用[J].工业仪表与自动化装置,2016(4):89-91.

[19] 于东超.LXI总线1553B通信模块研制[D].哈尔滨:哈尔滨工业大学,2015.

[20] 王程峥,李文魁,宋卫红,等.舰船综合导航模拟器1553B总线控制器软件开发[J].船电技术,2012(5):43-46.

Digital Design and Realization of Measurement and Control System of Nozzle Based on 1553B Bus

CHU Fu-gang,YANG Quan-hai,KANG Ning,HAN Yong

(The601stInstituteofthe6thAcademyofChinaAerospaceScienceandIndustryCorporation,HohhotInnerMongolia010076,China)

10.3969/j.issn.1003-3106.2017.08.16

褚福刚,杨全海,康宁,等.1553B总线喷管测控系统数字化设计与实现[J].无线电工程,2017,47(8):67-70.[CHU Fugang,YANG Quanhai,KANG Ning,et al.Digital Design and Realization of Measurement and Control System of Nozzle Based on 1553B Bus[J].Radio Engineering,2017,47(8):67-70.]

2017-03-24

国防基础科研基金资助项目(A0420133311) 。

V416

A

1003-3106(2017)08-0067-04

褚福刚 男,(1983—),硕士,工程师。主要研究方向:推力向量测控。

杨全海 男,(1982—),硕士,工程师。主要研究方向:推力向量测控。