改性先驱体制备C/SiC复合材料性能研究

2017-07-19王芙愿杨晓辉白龙腾

王芙愿,王 毅,杨晓辉,白龙腾

(西安航天动力研究所,陕西西安710100)

改性先驱体制备C/SiC复合材料性能研究

王芙愿,王 毅,杨晓辉,白龙腾

(西安航天动力研究所,陕西西安710100)

采用交联剂对聚碳硅烷(PCS)先驱体进行改性,以改性先驱体配置溶液制备了C/SiC复合材料。在制备过程中,由于改性先驱体较高的陶瓷产率,缩短了复合材料基体致密化周期,气孔率降低到7.2%,密度提升到2.01 g/m3。在改善试样显微结构的同时,改性先驱体能够明显提升C/SiC复合材料力学性能,弯曲强度提高到459.4 MPa,断裂韧性提升到13.6 MPa·m1/2,相比单组分PCS先驱体分别提高了51.9%和32.0%。烧蚀性能考核表明,试样的线烧蚀率和质量烧蚀率分别为8.3×10-3mm/s和4.3×10-3g/s,相比单组分PCS制备的试样分别降低了85.7%和73.1%。通过对试样内部显微结构和考核后形貌进行分析,结果表明试样力学和烧蚀性能的提升主要得益于致密化的基体以及基体对纤维很好的保护作用。

C/SiC复合材料;改性先驱体;力学性能;烧蚀性能;显微结构

0 引言

陶瓷基复合材料(Ceramic Matrix Composites, CMCs)是一种兼有金属材料、陶瓷材料和碳材料性能优点的热结构/功能一体化新型材料,克服了金属材料耐温低和密度大、陶瓷材料脆性大和可靠性差、碳材料抗氧化性差和强度低等缺点,具有耐高温、低密度、高比强、高比模、抗氧化、抗烧蚀、对裂纹不敏感和不发生灾难性损毁等特点。陶瓷基复合材料密度为2~2.5 g/cm3,仅是高温合金和铌合金的1/3~1/4,钨合金的1/9~1/10,是航空航天、军事、能源等领域理想的高温结构材料[1-4]。CMCs可代替聚合物复合材料提高强度和使用温度,代替金属材料可提高使用温度和减重,与碳/碳复合材料相比可提高抗氧化性和使用寿命,成为了1 650℃以下长寿命(数百上千小时),1 900℃以下有限寿命(数分到数十分钟)和2 800℃以下瞬时寿命(数秒到数十秒)的热结构/功能材料。欧美等发达国家均已经在国际上率先开展了陶瓷基复合材料基础理论研究和工程应用研究,并取得了长足的进步。

目前,研究和使用较多、实用化程度较高的CMCs制备技术主要有3种:化学气相渗透工艺(Chemical Vapor Infiltration,CVI)[5-6];先驱体浸渍裂解工艺(Polymer Impregnation and Pyrolysis,PIP)[7,8];反应熔体渗透工艺 (Reactive Melt Infiltration,RMI)[9-10]。其中PIP由于成型工艺简单、制备温度较低等特点而受到关注[11]。先驱体浸渍裂解工艺是以预制体为骨架,真空浸渍聚合物溶液进入预制体孔隙中,然后在惰性气体保护下高温裂解。在高温裂解过程中,先驱体会发生从有机物向无机物的转化,这个转化效率一般用先驱体陶瓷产率表征。裂解期间会有大量气体放出,这些气体会在基体内部形成新的孔洞,浸渍裂解过程需要反复进行,因此先驱体的陶瓷产率对浸渍效率有着重要作用。目前,应用最广泛的先驱体为聚碳硅烷 (Polycarbosilane,PCS)[12]。但是由于PCS为粉体,需要采用毒性较大的二甲苯进行溶解以达到粘度要求,容易污染环境,而且交联周期长,成型温度高,实际应用中陶瓷产率不足50%[11]。因此,需要对PCS先驱体进行改性研究,提升陶瓷产率,减少二甲苯的使用量。本研究中采用一种交联剂(A),不仅有效地降低了配置溶液的挥发性和成型温度,而且通过前期的预固化过程,可以有效提升陶瓷产率,进而缩短制备周期。

本研究以PCS/A为先驱体体系,采用浸渍-裂解工艺制备得到三维针刺C/SiC复合材料,通过研究复合材料力学性能和烧蚀性能,结合材料显微结构分析,研究改性先驱体体系对材料基体致密化过程,基体与纤维之间结合强度的影响,从而获得PCS/A先驱体体系对复合材料显微结构和性能的影响机制。

1 材料制备与实验

1.1 C/SiC复合材料制备

选用日本东丽公司(Toray Industries,Inc)生产的T300碳纤维作为制备C/SiC复合材料的增韧纤维。三维针刺预制体是将单层0°无纬布、胎网、90°无纬布、胎网依次循环叠加,用接力式刺针技术在垂直于铺层方向上引入碳纤维束,使相邻铺层间紧密结合在一起。

采用CVI工艺,通过甲烷的热解和渗透,在碳纤维预制体表面原位沉积一层PyC界面相。以PCS为先驱体,实验前将PCS研磨成粉体,按一定比例将交联剂A和PCS混合成溶液,搅拌均匀,然后采用PIP工艺向预制体中引入溶液。低温预固化后,通过重复浸渍-裂解过程,达到逐步封填孔洞,提高复合材料密度。采用化学气相沉积工艺 (Chemical Vapor Deposition,CVD),以三氯甲基硅烷(MTS)为气源,氩气为稀释气体,在加工后的试样表面沉积SiC涂层。

按照测试标准要求加工出相应试样尺寸,其中弯曲试样尺寸为45×7×3.5 mm;断裂韧性试样尺寸为40×3×6 mm,并在试样中间切割出高度为3mm,宽度不大于0.2 mm的切口;烧蚀试样尺寸为Φ29.0+0.20×5mm。

1.2 力学性能测试

针对复合材料的力学性能,采用CSS-1101系列电子万能试验机测试试样的室温弯曲强度,跨距35mm,加载速率0.5 mm/min;断裂韧性跨距为24mm,加载速率为0.05mm/min。

1.3 烧蚀性能测试

采用氧乙炔烧蚀系统,按照国军标GJB323A-1996对试样的抗烧蚀性能进行了测试:氧气压力为0.4 MPa,流量为1.512m3/h,乙炔压力为0.095 MPa,流量为1.116m3/h,喷嘴直径为2mm,枪口到试样烧蚀表面中心的距离为10mm,热流密度 (4186.8±418.68)kW/m2。烧蚀时间20 s。试样冷却后,测量试样的线烧蚀率和质量烧蚀率。

1.4 结构表征

采用阿基米德排水法测试试样密度和气孔率,其计算公式为:

式中:P0为开气孔率,vol.%;D0为体积密度,g/cm3;d为水的密度,g/cm3;m1为干重,即试样干燥后的质量,g;m2为浮重,即试样浸泡于水中的质量,g;m3为湿重,即试样浸渍饱和后在空气中的质量,g。

试样在实验前后的表面形貌和内部微结构用扫描电子显微镜(SEM,S-4800,Japan)进行表征和分析,表面能谱(Energy Dispersive Spectroscopy,EDS)分析烧蚀后试样表面的化学元素组成。

2 结果与讨论

2.1 制备过程与显微结构

采用PCS/A改性先驱体,在复合材料基体致密化过程中,试样增重率小于1%,则达到完成浸渍裂解过程的要求。相比采用单组分PCS先驱体,采用PCS/A改性先驱体,浸渍裂解过程缩短了3~4个周期,在制备时间上缩短4~6天。采用改性先驱体制备得到的C/SiC复合材料,其密度达到2.01 g/cm3,气孔率降低到7.2%,相比单组分PCS先驱体均有提高。表1给出了对比结果。

表1 试样基本结构参数Tab.1 Basic structure parameters of two C/SiC sam ples

图1给先驱体改性前后制备得到的试样显微结构照片。从图1(a)中可以看到,采用未改性先驱体制备的C/SiC复合材料,内部存在大量的孔隙,特别是纤维束间的孔隙没有被填充,宽度可达到几十微米。同时,也可以看到纤维束内结构疏松,表明先驱体溶液没有很好地填充束内孔隙。采用改性先驱体后,C/SiC复合材料内部相对比较致密,如图1(b)所示,基体基本完全填充了预制体纤维束间和束内的孔隙,这表明在浸渍裂解致密化过程中,先驱体溶液能够渗透到预制体各个部位。但在个别部位,主要是纤维束之间,仍存在尺寸较大的孔隙。在纤维束内部,碳纤维基本被基体包围,在碳纤维结合紧密的部位,存在基体未能进入的孔隙。这些孔隙的存在,从显微结构上看,是一种缺陷,很容易成为裂纹源或者外界氧化介质侵蚀碳纤维的途径。但是从另外一方面看,当外来裂纹遇到这些孔隙时,会在此处发生分叉,增加裂纹扩展路径,消耗外加载荷能量,能够在一定程度上提高材料强度。从总体上看,复合材料内部致密度有较大提高,这也与密度和气孔率的测量结果相验证。

2.2 改性先驱体对试样力学性能的影响

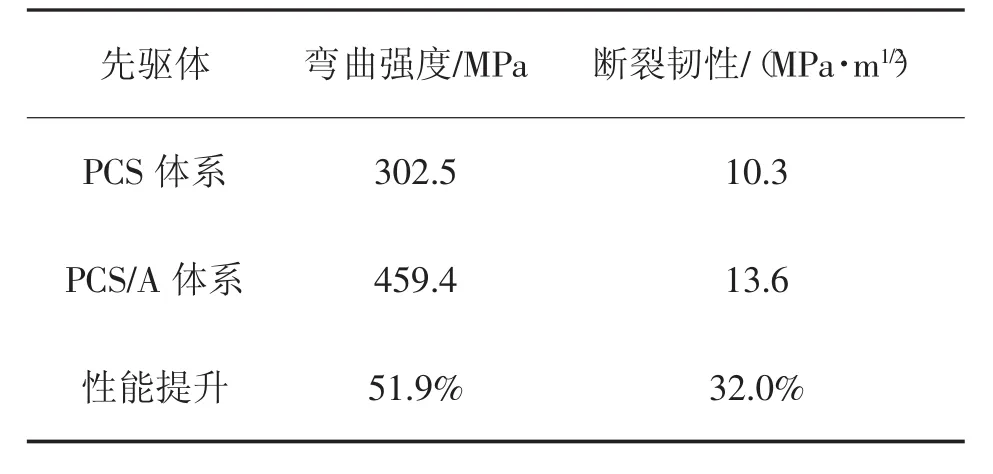

图2(a)给出了试样力学性能测试过程中,应力与应变之间的曲线图。从图中可以看到,3个试样的最大弯曲强度均在400 MPa以上,弯曲位移在2.0%以上,3个试样均呈现出脆性断裂的迹象。在试样断裂前,强度与应变曲线几乎成线性变化。但同时在试样1#与2#曲线的最后阶段,可以看到曲线存在波动,这表明在试样发生灾难性断裂之前,有少量纤维的阶段性拔出,消耗了一部分能量。图2(b)给出试样断裂韧性测试中载荷与位移之间的关系图。从图中可以看到,与弯曲应力应变曲线类似,载荷位移曲线同样呈现出线性变化趋势。但是在载荷最大值附近,可以看到曲线出了波动,特别是1#试样,在载荷下降后,出现了回升,这表明纤维继续发挥承载作用。表2给出了先驱体改性前后,C/SiC试样弯曲强度和断裂韧性性能对比。可以看到,改性后试样的弯曲强度达到459.5 MPa,优于采用单PCS组份制备得到复合材料弯曲强度 (302.5 MPa),提升了51.9%。对比试样断裂韧性,改性后为 13.6 MPa·m1/2,较单组分PCS制备得到的复合材料表现出较好的断裂韧性(10.3 MPa·m1/2),提升了32.0%。

表2 先驱体改性前后C/SiC复合材料力学性能对比Tab.2 Comparison ofmechanical properties of C/SiC sam ples before and after modification

图3给出试样在做完三点弯曲试验后断口形貌照片。从图3(a)中可以看到,存在纤维束和纤维丝的拔出情况,这说明在加载过程中,纤维发挥了其作为主要承载组元的作用。图3(b)中,纤维束的断口较为整齐,纤维与基体结合紧密,几乎没有拔出,表明在外加载荷作用下,载荷直接由基体传递到纤维,使得大部分纤维发生脆性断裂。在图3(c)中,可以看到有大量的纤维拔出,并且拔出的长度较长,表明碳纤维在承载过程中,裂纹在遇到纤维后,传播路径发生了偏转,裂纹沿纤维轴向传播了一段距离。因此该部分对材料的韧性贡献较大。同时碳纤维在不同尺度上的拔出也说明了致密化过程对碳纤维没有造成严重的损伤,也是对致密化工艺可行性的一种验证和佐证。碳纤维在轴向优秀的力学性能得到了有效的发挥,在提升弯曲强度的同时,也有助于韧性的提升,这一点也得到了断裂韧性数据的验证。

图4给出了改性先驱体制备试样在做完三点弯曲试验后截面形貌照片。

从图中可以清晰地看到试样在受力过程中,裂纹的扩展路径。在受力过程中,裂纹基本是沿着纤维束的边缘部分进行扩展,特别是当纤维束方向与裂纹扩展方向平行时,裂纹的扩展更顺利。仔细观察,裂纹主要在基体中扩展,只有少数分支进入到纤维束内,这些纤维束都呈现出非致密性。在裂纹的传播过程中,可以看到垂直于裂纹传播方向的纤维和纤维束,起到了很好的桥接作用,保持了材料的整体性。受力断裂的纤维,也表现出很好的拔出效果,增加了能量消耗,提升了材料韧性。这与复合材料受力过程的理论分析结果很好地吻合。

2.3 改性先驱体对试样烧蚀性能的影响

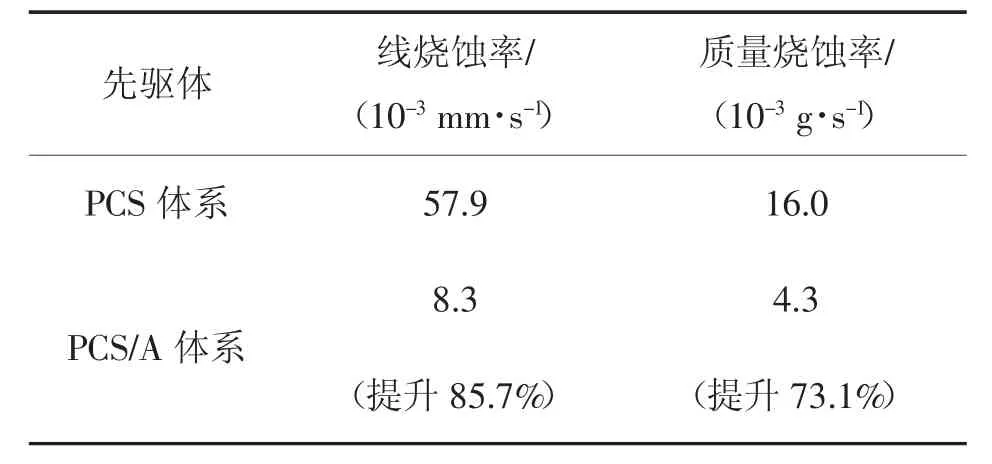

根据国军标GJB323A-1996,采用氧乙炔焰对改性先驱体制备的C/SiC复合材料进行了烧蚀性能的考核,考核时间为20 s。经过计算,材料的线烧蚀率为 8.3×10-3mm/s,质量烧蚀率为4.3×10-3g/s,均优于单组分 PCS制备得到的C/SiC复合材料。表3给出了先驱体改性前后复合材料烧蚀性能对比参数。

表3 先驱体改性前后烧蚀参数对比Tab.3 Ablation property parameters of precursorbefore and after modification

图5给出试样烧蚀后的形貌显微照片。从图5中可以看到,烧蚀试样的表面可以分为三个区域:烧蚀中心区、烧蚀过渡区、烧蚀边缘区,每个区域的形貌不同。在烧蚀中心区,主要以热物理烧蚀和机械冲刷为主。在烧蚀中心区域,表面涂层被侵蚀掉,使得纤维暴露在烧蚀环境中,部分纤维被侵蚀,同时纤维间的基体也被烧蚀出坑洞。由于极大的温度差,可以看到基体中出现裂纹。在烧蚀过渡区,可以看到有液态物质流动的痕迹,这表明在烧蚀过程中,涂层氧化生成的二氧化硅能够有效地附着在试样表面,对试样起到保护的作用。在烧蚀边缘区域,可以看到菜花状突出,表面SiC涂层没有被侵蚀,只是在高温作用下发生了长大。针对烧蚀形貌的分析可以看到,试样由于其具有较高的致密度,能够有效地抵御烧蚀过程中烧蚀介质通过孔隙进入到材料内部,从而避免造成更深范围的侵蚀,表明材料的抗烧蚀性能有了一定的提升。

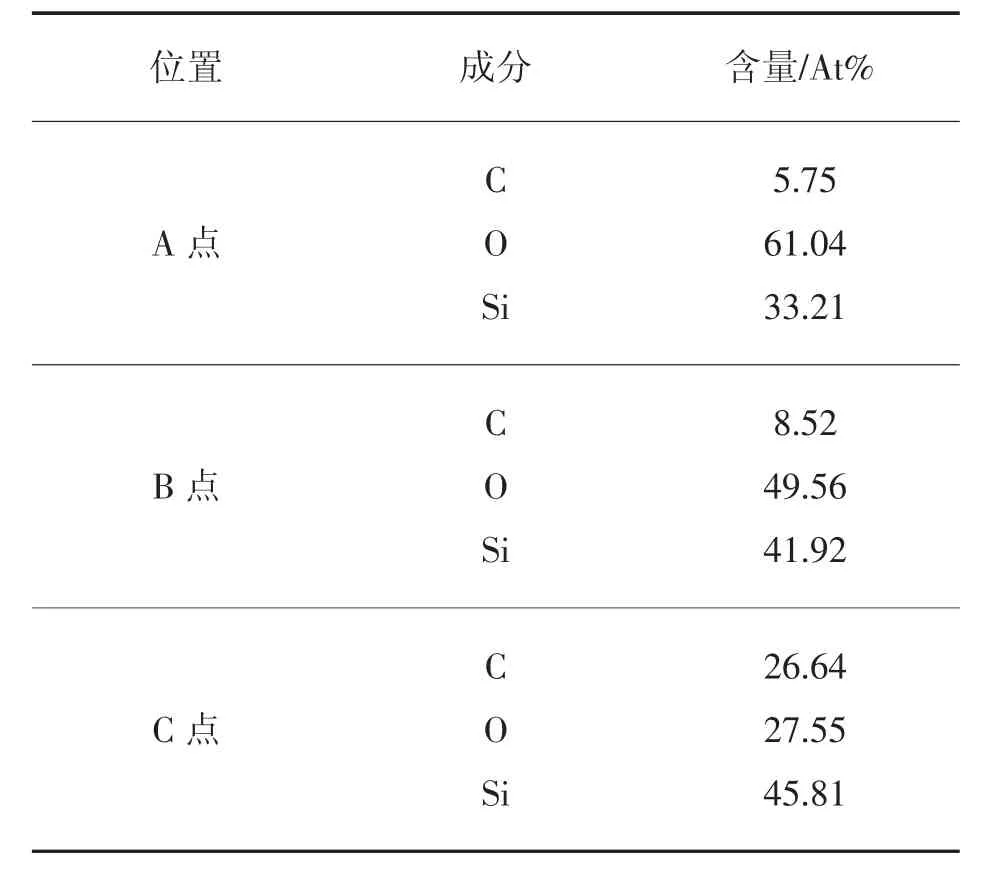

表4给出了图5中烧蚀边缘区(A点)、烧蚀过渡区(B点)和烧蚀中心区(C点)三点的EDS成分分析结果(At%)。从测试结果可以看到,从位置A到位置C,C、O和Si三种元素呈现出不同的变化趋势,C元素和Si元素从烧蚀边缘区到中心区域均呈现出持续增加,其中C元素在中心区域有一个明显的升高,这主要是由于在烧蚀中心区域,SiC涂层被严重侵蚀,使得碳纤维暴露出来,导致成分检测中,C元素的含量快速升高。在烧蚀边缘区域,O元素含量高达61.04 At%,表明在该区域,存在大量的氧化物,经过分析,可判断其主要为二氧化硅。这主要是因为在烧蚀过程中,该区域没有受到严重冲蚀,但是温度达到了碳化硅的氧化温度,从而导致了碳化硅的强烈氧化,并且生成的二氧化硅能够存留在试样表面。在烧蚀中心区域,O元素含量迅速下降。因为在中心区域,由于冲蚀严重,氧化产物很快就被高速烧蚀气流冲走,存留在表面上的很少。

表4 烧蚀试样不同位置成分分析Tab.4 Com ponents of C/SiC sam ple after ablation test at different positions

3 结论

1) 采用交联剂A改性PCS先驱体溶液制备得到的C/SiC,制备周期缩短了4~6天,同时复合材料的气孔率降低到7.2%,密度达到2.01 g/cm3。显微结构分析表明,复合材料内部结构致密,只在纤维束间存在较大的孔隙。

2)采用改性先驱体后,针刺C/SiC复合材料的平均弯曲强度和断裂韧性分别达到了459.5MPa和13.6 MPa·m1/2,相比未改性先驱体分别提升了51.9%和32.0%,同时在断口可以看到明显的纤维以及纤维束拔出情况。在断口截面分析中,可以看到裂纹偏转以及纤维束桥接作用。

3) C/SiC复合材料的线烧蚀率和质量烧蚀率分别为8.3×10-3mm/s和4.3×10-3g/s,相比于未改性先驱体试样分别降低了85.7%和73.1%。试样表面可以区分为烧蚀边缘区、烧蚀过渡区和烧蚀中心区,从外到内,C和Si元素含量依次增加,而O元素的含量降低。

[1]NASLAIN R.Processing of ceram icmatrix composites[J]. Key Eng Mater,1998(164/165):3-8.

[2]邹武,张康助,张立同.陶瓷基复合材料在火箭发动机上的应用[J].固体火箭技术,2000,23(2):60-65.

[3]徐永东,张立同,成来飞,等.三维针刺碳/碳化硅陶瓷基复合材料及其摩擦磨损性能 [J].航空材料学报,2007, 27(1):28-32.

[4]葛明和,姚世强,安鹏.200NCf/SiC复合材料推力器研制[J].火箭推进,2016,42(3):15-20. GE M inghe,YAO Shiqiang,AN Peng.Development of 200N thrustermade from Cf/SiC composite[J].Journalof rocketpropulsion,2016,42(3):15-20.

[5]NASLAIN R.CVI-Composites.Ceram ic Matrix Composites[M].New York:Hall,1992.

[6]徐永东,张立同,成来飞,等.CVI法制备三维碳纤维增韧碳化硅复合材料[J].硅酸盐学报,1996,24(5):485.

[7]ZHOU C,ZHANG C,HU H,et al.Preparation of 3DCf/SiC compositesat low temperatures[J].Mater sciEng A,2008,488(1):569-574.

[8]BAE J,CHO K,YOON D,etal.Highly efficient densification of carbon fiber reinforced SiC matrix composites by melting infiltration and pyrolysis using polycarbosane [J].Ceram int,2013,39(5):5623-5630.

[9]FITZER E,GADOW R.Fiber reinforced silicon carbide [J].Am ceram soc bull,1986,65(2):326-332.

[10]周海军,董绍明,丁玉生,等.碳化硅粉体对熔融渗硅法制备Cf/SiC复合材料结构的影响[J].人工晶体学报, 2009,38(s1):119.

[11]白龙腾,杨晓辉,王毅,等.低成本制造C/SiC复合材料的热物理性能研究[J].火箭推进,2016,42(1):58-65. BAI Longteng,YANG Xiaohui,WANG Yi,et al.Research on thermalphysicalpropertiesof C/SiC composite manufactured w ith low-costprocess[J].Journalof rocket propulsion.2016,42(1):58-65.

[12]YANG Bei,ZHOU Xinggui,YU Jinshan,et al.The properties of Cf/SiC composites prepared from different precursors[J].Ceram int,2015(41):4207-4213.

(编辑:陈红霞)

Propertiesof C/SiC composites prepared bymodified precursor

WANG Fuyuan,WANG Yi,YANG Xiaohui,BAILongteng

(Xi’an Aerospace Propulsion Institute,Xi’an 710100,China)

A crosslinking agent is used to modify the polycarbosilane(PCS)precursor.The modified precursor isused to fabricate C/SiC composites.Because of the relative high ceram ic yield of themodified precursor,the densification time of C/SiC compositewas reduced,while the porosity of sampleswas decreased by 7.2%and the density was increased by 2.01g/m3.With the improvementof the innermicrostructure of C/SiC,themodified precursor can also improve themechanical properties of C/SiC.The bending strength was increased by 459.4MPa and the fracture toughnesswas increased by 13.6 MPa·m1/2,which were increased by 51.9%and 32.0%respectively in comparison w ith samples fabricated by the single component PCS precursor.The performance test results of ablation show that themass ablative rate and the linear ablative rate are 8.3×10-3mm/s and 4.3×10-3g/s respectively,which have been reduced 85.7%and 73.1%respectively in comparison w ith samples fabricated by the single componentPCSprecursor.Theanalysis resultsof the surfacemorphology andthe innerm icrostructure of C/SiC indicate that the improvementofmechanicaland ablation properties benefitby the densematrix and thematrix protection for the fiber.

C/SiC;modified precursor;mechanicalproperty;ablative property;m icrostructure

V425-34

A

1672-9374(2017)03-0067-07

2016-10-06;

2016-10-26

王芙愿(1986—),博士,工程师,研究领域为陶瓷基复合材料及高温结构材料