S95绳索取心钻进工艺在极倾斜地层中的施工应用

2017-07-18张鸿飞

张鸿飞

(黑龙江省煤田地质二〇四勘探队,黑龙江 七台河 154600)

S95绳索取心钻进工艺在极倾斜地层中的施工应用

张鸿飞

(黑龙江省煤田地质二〇四勘探队,黑龙江 七台河 154600)

本文主要分析了采用S95系列绳索取心钻进工艺在极倾斜地层的施工过程、存在问题、取得的经验与教训等。通过对施工过程中出现的问题进行了分析研究,从而找出了解决问题的办法,顺利完成施工任务,并吸取经验,接受教训,为今后施工奠定了基础。

绳索取心;钻进;倾斜地层;施工

0 引言

二○四勘探队开展绳索取心钻进有三十年的历史,在硬岩地区、软岩地区、软硬互换地区、松散岩层都进行过钻探施工,均取得了较好的效果。但是在极倾斜地层中使用绳索取心钻进还是第一次,这也给工程技术人员和职工提出了一个新的课题。

1 勘探区概况

1.1 目的任务

天荣公司二道岭矿区属高瓦斯矿区,由于天荣矿区没有进行瓦斯参数检测工作,直接影响瓦斯抽采工作设计参数的选定及瓦斯预抽效果。同时,根据国家瓦斯抽采和利用的相关政策,为申办二道岭矿区煤层气采矿权提供基础资料。

1.2 位置、范围与交通

勘查区位于内蒙古阿拉善盟阿拉善左旗古拉本镇,即内蒙古阿拉善二道岭矿区东北部,勘查区总面积为13.33 km2,乌海-巴音一级公路从勘查区西侧边沿通过,勘查区内有多条简易公路与乌-巴公路相通,交通便利。

1.3 自然地理

二道岭矿区地处宁夏、内蒙古分界的贺兰山脉主分水岭西坡,山势较陡,沟谷较发育,为典型的山区地形地貌特征。地势东高西低,海拔高程1838~2010 m。最高气温37.1 ℃,最低气温-22.7 ℃,最大冻土深度约为0.8~0.9 m。

1.4 地层

地层区划归属华北地层区陕甘宁盆缘分区,勘查区区域地层为该分区的贺兰山地层小区,区域地层由老到新有:太古界贺兰山群、震旦系、寒武系、奥陶系、石炭-二叠系山西组-石盒子组、三叠系中统纸坊组,上统延长群、侏罗系延安组-直罗组-安定组、第四系。

1.5 构造与岩浆岩

1.5.1 构造

勘查区主体褶皱构造为宽缓的二道岭向斜,向斜东南翼走向呈北东向,倾向北西,倾角8°~57°,倾角呈深部缓浅部陡、南部缓北部陡之变化。向斜东南翼靠轴部附近及向斜北西翼发育有次级小褶曲发育。

1.5.2 岩浆岩

在区域上岩浆岩总体不发育的情况下,二道岭矿区是受深部隐伏岩体影响的一个特例。燕山期形成的基性火山岩在东边紧邻的汝箕沟矿区有出露,属地幔成因的基性岩。二道岭矿区及相邻的汝箕沟矿区延安组煤层的煤化程度显著高于邻区呼鲁斯太、石炭井的山西、太原组煤层,煤种为无烟煤。这种异常表明该煤系(延安组)经受了隐伏岩浆体的热变质作用。

1.6 煤层

该井主要设计煤层:二1-1煤层、二1-2煤层、二1-3煤层、二2煤层、二3煤层、二4煤层、三煤层、四煤层、五煤层、七1煤层。

煤层倾角平均为25°~35°,浅部煤层倾角平均约55°,深部倾角变缓倾角小于20°,煤层埋深400~1200 m。

1.7 煤质

煤质为低灰、低硫、低磷、高发热量的优质无烟煤。

2 施工情况

天荣煤层气项目是乌海能源公司天荣公司的项目,该项目设计钻探工程量4292 m,共四口煤层气参数井。其中T1设计井深1333 m,除钻探施工外,还要进行煤层解析化验、物探测井、煤层试井、岩石力学测试等工作。

T1井于2009年1月11日进行一开钻进,由于地层倾角大(从地面凸起的地层测得倾角为85°左右),泥岩地层松散较软,施工中多次出现了井斜。施工中采用了轻压吊打、钟摆纠斜、∅127 mm钻具扩孔纠斜均无明显效果,后经采用∅168 mm钻具扩孔纠斜,恢复了正常钻进(处理井斜时间为128.33天),但当钻进到孔深1143.73 m时出现了烧钻事故(处理烧钻时间为75天),于2009年10月27日恢复正常钻进,2009年11月17日钻探施工结束(纯钻时间为72天),孔深1347.66 m。

2.1 设备的选择

该井的施工采用设备为HXY-6B型液压钻机和与之配套的绳索取心绞车,泥浆泵为NBB250/60型泥浆泵,四脚钻塔。工艺采用S95系列绳索取心金刚石钻进工艺,即钻杆和岩心管直径均为89 mm,内管直径73 mm,钻头直径95 mm。

2.2 井身结构

一开采用∅95 mm金刚石钻头施工至52.46 m,再用∅130 mm钻头扩孔施工后下入∅127 mm表层套管,并在∅127 mm套管内下入∅108 mm技术套管。T1井由于处理井斜,所以一开下表套后因井斜又起出套管,采用的是∅170 mm钻头施工到孔深255.28 m后下入∅168 mm表层套管。为防止钻具折断,在∅168 mm表层套管内又下入一层∅108 mm技术套管,下入深度为255.28 m。∅108 mm技术套管与∅168 mm表层套管之间用弹性扶正器导正,防止出现套管折断。二开采用S95金刚石绳索取心钻进至完钻。具体如图1所示。

2.3 钻具组合

钻具组合如下:

一开钻具组合:∅95 mm金刚石钻头+∅95.5 mm扩孔器+∅89 mm岩心管+∅95.5 mm扩孔器+∅89 mm钻杆+89 mm×79 mm六方主动钻杆。

扩孔钻具组合:∅130 mm扩孔钻头+∅130 mm扶正器+∅89 mm钻杆+∅130 mm扶正器+∅89 mm钻杆+∅130 mm扶正器+∅89 mm钻杆+89 mm×79 mm六方主动钻杆。

纠斜钻具组合:∅170 mm钻头+∅168 mm粗径钻具+∅89 mm钻杆+89 mm×79 mm六方主动钻杆。

二开钻具组合:∅95 mm钻头+∅95.5 mm扩孔器+∅89 mm岩心管+∅95.5 mm扩孔器+∅89 mm钻杆+89 mm×79 mm六方主动钻杆。

图1 钻孔井身结构图

2.4 钻头选择

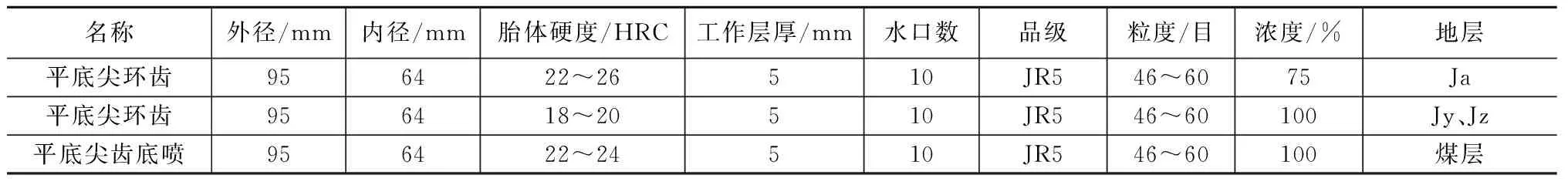

绳索取心金刚石钻进中,钻头的选择使用要依据地层情况、岩石硬度及研磨性合理选择。根据地质资料可知,该区主要以泥岩、粉砂岩、砂岩为主,可钻性为3~7级,因此钻头的选择情况见表1。

2.5 钻进参数选择

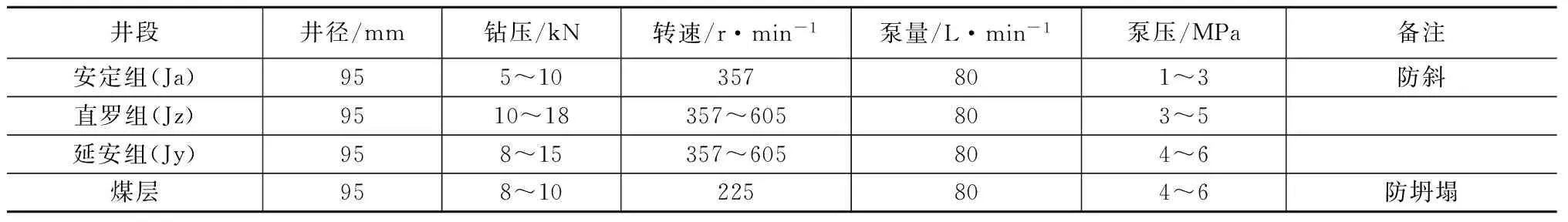

该井各井段钻进参数的选择如表2所示。

2.6 钻井液的使用与管理

2.6.1 钻井液的使用

(1)开孔至完整基岩采用细分散钻井液;

(2)完整基岩至目标煤层以上10 m,采用低固相或无固相钻井液钻井,以便起到良好的护壁作用;

(3)进入目标煤系地层根据井内地层情况,选择优质无固相钻井液钻井。

2.6.2 钻井液的管理

(1)选配优秀的泥浆管理人员,负责现场钻井液的配制、性能测定与调整、材料的保管;

(2)配齐钻井液性能测试仪器;

(3)施工中每2 h测量一次钻井液的密度及黏度,8 h测量一次API全套性能,并记入班报表;

(4)钻井液性能需调整前做小型试验,钻进过程中保持近平衡钻进;

(5)及时、准确、取全钻井液各项录井资料;

(6)做好简易水文观测,并记入班报表。

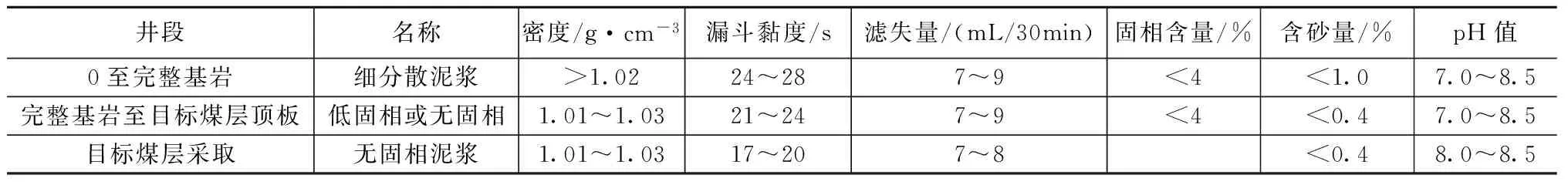

钻井液性能见表3。

表1 金刚石钻头选择表

表2 钻进参数选择井段

表3 钻井液性能表

3 极倾斜地层井斜的处理

T1井于2009年1月11日进行一开钻进,采用∅95 mm金刚石钻头钻进至井深52.46 m,换用∅130 mm扩孔钻头扩孔至52.46 m,下入∅127 mm表层套管,为防止因环状间隙大施工中易出现断钻现象,在∅127 mm表层套管内部又下一层∅108 mm 技术套管。之后换∅95 mm金刚石内凹式钻头进行二开钻进,当钻进到孔深100 m时进行工程测斜,发现孔斜已超标。于是开始进行纠斜钻进,先后采用了∅108 mm钻具扩孔纠斜、∅127 mm钻具反复扩孔纠斜均没有取得较好的效果。然后先后三次采用水泥封井眼后透孔纠斜,一次采用水泥加191树脂封井眼后透孔纠斜,都没有取得较好的效果。最后采用的是∅168 mm钻具扩孔纠斜至255.28 m,取得了较好的效果,为T1井的顺利完成奠定了基础。

4 烧钻事故处理

2009年8月14日1班钻进到井深1143.73 m时,因水龙头密封漏水停止钻进,派人进行处理。处理结束后本应先开泵再开车钻进,但是由于先开车直接进行钻进,使孔内钻头因无循环井液冷却出现了烧钻事故。

事故发生后,为尽快恢复生产,现场工程技术人员先后采用了合金割刀入钻杆内割断钻杆后下丝锥打捞出被割断的钻杆的方法未果(因没有完全割断)。后经过自反(自反后井内有八立根和四小根钻杆、钻杆接头一个、金刚石扩孔器二个、内外管总成一套、金刚石钻头一个)、又用反丝钻具反孔内钻杆,反丝钻具于2009年8月24日反出井内八立根和四小根钻杆,此时井内有钻杆接头一个、金刚石扩孔器二个、内外管总成一套、金刚石钻头一个。

2009年8月25日开始用割铁钻头切割外岩心管,而内岩心管不做处理,做导正用。但在用金刚石钻头切割外岩心管过程中,由于井内铁块、岩屑等的挤夹作用,使金刚石钻头的胎体脱落,造成切割困难,切割的速度很慢,加之该井较深,上下钻具所用时间较长,也影响了切割的进度。于是2009年9月6日决定采用整体消灭的方法进行处理,先后采用了用磨铁钻头(上部带有装砂管)、割铁钻头、掏眼钻头、强磁打捞器捞取等方法最后把孔内所有残留物全部消灭(钻杆接头一个、金刚石扩孔器二个、内外管总成一套、金刚石钻头一个),于2009年10月27日恢复了正常钻进。

5 时效分析

由于T1井施工时间长,机械设备运转出现的问题较多,维修保养时间长达13天,扩孔下套管及处理套管时间为15天,停等时间为8天。处理井斜时间为128天。处理烧钻时间为75天,纯钻时间为72天,施工全部时间为311天。纯钻率仅为23.23%,事故率为24.2%,停钻率为2.6%,机械事故率为4.2%。

6 取得的成果

6.1 钻探成果

(1)掌握了在极倾斜地层进行钻探施工,如何进行纠斜与防斜的经验与教训,为今后在同类地区施工找到了方法;

(2)锻炼了队伍,学会了在不同地区施工如何选择适岩金刚石钻头的方法与经验;

(3)深深的体会到了“细节决定成败”这句话的真正意义。如果我们在细节上要做好,也不会因为不开泵就开车钻进导致烧钻事故的发生,T1井会提前二个半月结束施工任务。

6.2 地质成果

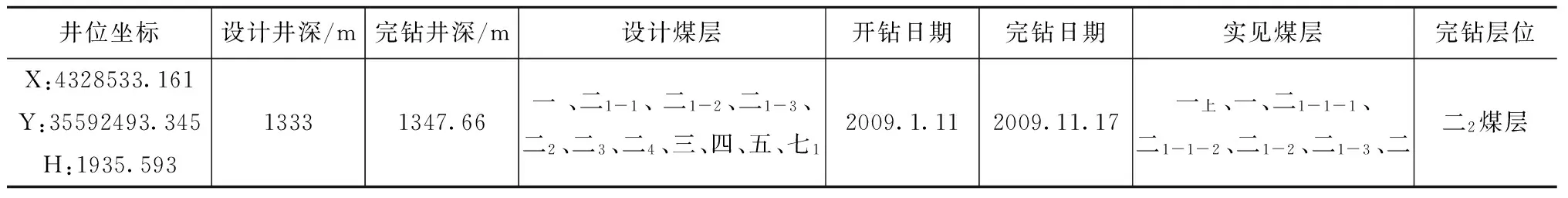

2009年1月11日,T1井一开钻进,完钻日期2009年11月17日。完钻井深1347.66 m,完钻层位二2煤层底板。裸眼完井,钻井周期311天,完井周期325天。岩、煤心收获率96%。详情见表4、表5、表6。

表4 T1井钻井数据表

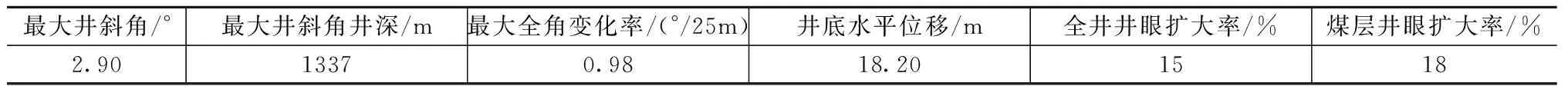

表5 T1井井身质量表

表6 T1井目标煤层数据表

6.3 煤层解吸化验成果

6.3.1 含气量

本区共施工煤层气参数井4口,从T1井测试成果看,本区甲烷含量干燥基为2.05~7.93 m3/t,平均5.21 m3/t;干燥无灰基为3.02~19.26 m3/t,平均7.26 m3/t。甲烷浓度在77.59%~86.89%,平均为82.13%,质量良好。

6.3.2 参数井含气量测试

T1井对一上、一、二1-1-1、二1-1-2、二1-2、二1-3、

二2煤层进行了取心,共采集49个气体含量测试样品(其中有2个快速样)。含气量测试情况见表7。

表7 T1井含气量测试情况孔号

6.4 试井成果

T1井试井结果见表8。

表8 T1井试井成果

6.5 其他情况

T1井还做了以下工作:

(1)全井完成采煤层顶、地板力学样14个;

(2)全井设计采煤心煤样11个,实际采5个,煤心采取率100%;

(3)全井采瓦斯解析样49个;

(4)全井岩心采取率96%;

(5)全井岩、煤心照片77张;

(6)全井试井煤层2层组;

(7)物探测井参数:双井温、井斜、视电阻率、井径、天然伽马、伽马伽马(长短源距)、侧向电流、声速(声幅、单收、双收)。

7 经验与教训

7.1 经验

通过这个项目的施工,我们取得很多的经验与教训,主要经验如下:

(1)因为此项目设计要求目标煤层以上可以不做取心要求,但因为我们没有在这类地层施工,也无无岩心钻进的经验,所以我们还是采取原来的老办法进行取心钻进,使效率大大降低,如果采用无岩心钻进效率可提高40%以上。

(2)掌握了在倾角较大的泥岩地层施工的方法,采用粗径钻具进行施工能起到防斜的作用。T1井在施工中一开始采用的是S95绳索取心钻头进行施工,施工中采用满眼防斜钻具组合,内凹型防斜钻头等防斜措施,但仍然出现井斜,最大时井斜为170m为7°,无法正常施工。也曾经采用水泥封闭后重新施工的方法,但无法达到预期目的。处理孔斜的时间占全部时间的60%以上。后来采用∅170 mm的合金钻头,配∅168 mm的岩心管作粗径钻具(60~70 m),上部连接∅89 mm绳索取心钻具进行施工,取得了较好的效果。孔深300 m时孔斜为1.7°,达到煤田钻探孔斜标准。

(3)下套管技术还有待进一步提高。以前我们的下套管技术是比较粗糙的,只是在扩完孔之后把套管底部打成喇叭口形状,并在外围缠上海绵带下入孔内预定位置即可,不用考虑套管脱节或跑套管事故的发生。而在T1井下套管时,由于套管下入的较深(255.28 m),并且是二层套管,所以这种方法很不合适,经常出现套管断跑现象,因处理套管就用去了15天的时间。所以经验是必须固井。

(4)机械事故率居高不下。出现机械事故率高的主要原因:一是设备运行时间较长,从2008年11月份开始设备一直处于满负荷高速运转,按照设备的管理规定已经超出了设备的中修时间,但因设备处于服役期,所以没有办法修理;二是钻孔较深钻具较重增加了钻机的负荷;三是后期出现了孔内事故,频繁上下钻具使设备磨损更加严重;四是现场使用维护与保养不到位。

(5)处理井斜的时间过长。主要原因是在处理井斜时,使用同一种方法处理时间太长,而且效果不是很好时仍然反复使用。如:长时间的使用∅108 mm钻具和∅127 mm钻具扩孔纠斜,在扩孔纠斜效果不好的情况下仍然反复用此钻具在60~75 m轻压吊打纠斜,也同样没有产生较好的效果。又如:三次使用水泥+191树脂封孔纠斜,效果也同样不好,用去了大量的时间。

(6)处理烧钻的时间过长。其原因一是外管总成上扩孔器部位的悬挂环在处理时随钻具一起转动,无论是用磨铁钻头还是割铁钻头处理因转动而没有效果,给处理工作带来了很大困难;二是在用磨铁钻头或割铁钻头处理时,因急于求成处理过快,导致磨偏或割偏。所以到后来不得不用“劈”的办法进行处理。

7.2 教训

在施工中特别是在深孔施工如何才能避免孔内事故的发生,通过T1井我认为应做好以下几项工作:一是做好事故可能发生的几类事故的应急响应,备足可能发生几类事故的物资准备,制定好施工方案与措施;二是对钻机人员特别是机班长人员进行安全事故教育,做到警钟长鸣,在关键时刻领导和技术人员也要跟班指导生产;三是一旦出事故,不要慌张,要认真对待,要把对事故的处理方案考虑详细,对所有细节要认真分析,防止把事故扩大化;四是T1井在处理烧钻事故过程中走了不少弯路,出现许多意想不到问题,使事故的处理时间大大的延长。

[1] 时志兴, 贾有金. 烧钻事故的预防与处理措施[J]. 探矿工程(岩土钻掘工程), 2012, 39(3):40-42.

[2] 李海明. WFSD-2孔二开孔斜分析及纠斜施工[J]. 探矿工程(岩土钻掘工程), 2012, 39(1):21-24.

[3] 李宏. 低固相泥浆在福建煤田钻探中的应用[J]. 探矿工程(岩土钻掘工程), 2011, 38(9):18-20.

2017-03-20

张鸿飞(1963-),男,吉林舒兰人,黑龙江省煤田地质二〇四勘探队高级工程师,探矿工程专业,主要从事钻探生产与管理工作,黑龙江省七台河市桃山区景丰路22号,E-mail:zhf6510248@163.com。

P634.5

A

1009-282X(2017)03-0024-05