高炉大计划、长周期检修技术的研究与运用

2017-07-18余翔宇

余翔宇

(山东钢铁股份有限公司济南分公司炼铁厂,山东济南 250101)

高炉大计划、长周期检修技术的研究与运用

余翔宇

(山东钢铁股份有限公司济南分公司炼铁厂,山东济南 250101)

针对济钢1750 m3和3200 m3高炉因关键设备寿命短、设备质量缺陷等原因导致高炉休风周期短、休风率高,从而造成高炉炉况波动,出铁量减少。通过对制约高炉检修周期的炉顶、冲渣系统等薄弱环节进行一系列的技术攻关和改造,最终成功实现高炉4~6个月“大计划、长周期”的检修目标,为高炉高产、高效的实现提供了坚实保障。

高炉;检修技术;耐磨陶瓷;均压放散阀;冲渣设备;强化冷却;柔性传动

1 引言

高炉炼铁是一项复杂的工艺过程,连续、稳定地生产是高炉顺产、高产的基础,频繁休风容易造成高炉炉况波动,给高炉产量和降低成本带来很大的影响。2014年以前济钢1750 m3高炉和3200 m3高炉因关键设备寿命短、设备质量缺陷等原因导致高炉休风周期短、休风率高,从而造成高炉炉况波动、产量减少,同时也造成了设备修理费用居高不下。因此如何实现高炉“大计划、长周期”的检修目标,把高炉设备故障对炉况的波动降到最低,成为高炉设备管理技术人员最棘手的课题。

2 制约高炉检修周期的因素

2.1 高炉炉顶设备

高炉炉顶设备是制约高炉系统检修周期最重要的因素,高炉原来2~3个月的检修模式也是根据炉顶设备的性能而制定的,炉顶设备薄弱环节主要有:

(1)炉顶气密箱内部两倾动轴各有一个润滑泵进行自动润滑,布料溜槽每打一批料后,程序上会自动向到达倾动打油角度部位进行一次自动加油,但润滑油泵的油量设计上只能够坚持约100天的润滑,高炉检修周期因此也局限于3个月左右。

(2)济钢1750 m3高炉和3200 m3高炉炉顶绝大多数设备均由中钢集团西安重机有限公司制作,上、下料罐衬板材质为该厂XYM-B和6#合金,使用效果不尽如人意,尤其是炉料冲击部位磨损十分严重,制约了检修周期的延长。

(3)均压放散阀是炉顶的关键设备,通过阀门的启闭给炉顶上、下料罐冲压、放散,从而达到高炉正常上料的作用。济钢高炉原使用的均压放散阀的密封方式主要通过阀板与阀座硬接触进行密封,由于阀板由四个定位块进行支撑,而气流冲击和关阀时产生的振动容易造成定位块松动,经常导致均压放散阀关不严,进而造成高炉休风,影响高炉正常生产。

2.2 高炉冲渣系统设备

高炉冲渣系统设备也是制约高炉系统检修周期的主要因素之一。由于焦化废水的腐蚀和冲刷,冲渣设备普遍寿命较短,检修周期短,检修任务大,在一定程度上检修任务甚至超越了高炉。冲渣设备薄弱环节主要有:

(1)每座高炉的冲渣系统有4个循环泵,正常生产时,开二备二,由于阀门频繁开关和水渣磨损、腐蚀,造成管道及阀门容易发生泄露,平均寿命只有2个月左右,高炉经常需要休风配合检修,大大制约了高炉检修周期的延长。

(2)济钢高炉冲渣主要通过粒化轮进行熔渣粒化,受水渣磨损影响,粒化轮磨损严重,基本上3个月左右就需检修更换,且对熔渣没有较好的效果。

(3)高炉冲渣设备因为水渣的磨损,寿命都在2 ~3个月,造成冲渣设备频繁检修,而且有时为了设备检修,被迫放火渣和高炉休风,严重影响高炉检修周期。

2.3 其他高炉系统设备

(1)济钢1750 m3高炉炉体软水总流量在4000 m3/h左右,已达到泵房的最大能力,但按现在的冶炼强度,炉体水流量应达到4500 m3/h以上,也就是说目前的软水量已不能满足如此高冶炼强度条件下炉体长寿的要求。高炉现在面临炉缸温度偏高,碳砖侵蚀异常的情况,比较严重的部位已威胁到了高炉的安全生产,急需解决。

(2)济钢3200 m3高炉主皮带传动系统自开炉以来一直振动较大,造成电机、液力偶合器和减速机损坏频繁,严重影响机组运行和高炉上料。多年来通过找正、更换电机、减速机、液力耦合器等检修手段和对减速机、电机的底座进行加固灌浆,但效果均不明显,急需解决。

3 解决方案

3.1 高炉炉顶设备检修技术攻关

3.1.1 气密箱设备技术攻关

高炉炉顶气密箱位于高炉炉喉处,下部直接和炉内连接,因高炉炉内高温高压和粉尘污染严重,气密箱内设备部件需24小时不间断给油润滑。原设计气密箱内部两倾动轴各有一个润滑泵进行自动润滑,布料溜槽每打一批料后,程序上会自动向到达倾动打油角度部位进行一次自动加油,但每次加满润滑油后只能够坚持约100天的润滑,高炉检修周期因此也局限于3个月左右。通过对气密箱润滑原理和设备构造分析,在气密箱内部增加一个润滑泵和相应的油管等设施,把原来的双泵润滑改为三泵润滑,然后根据计算相应减少每次给油的时间,确保每次加油的油量不变,从而实现了150天以上的润滑周期,突破了高炉三个月检修一次的瓶颈。

3.1.2 上、下料罐衬板长寿化技术攻关

(1)济钢炉顶上、下料罐衬板均由中钢集团西安重机有限公司制造,其材质是XYM-B和6#合金,使用寿命在6个月至9个月之间,耐磨效果不好的原因主要有:

①随着高炉冶炼强度、入炉料量的增加,衬板单位面积所承受的冲刷也随之增强,由于衬板材质近几年没有得到改进加强,造成衬板设计寿命不能满足现在生产的需要。

②炉顶上、下料罐的落料点由于受到料流的巨大冲击,任何耐磨材质的衬板在此位置使用,其寿命肯定短于其他部位,见图1所示的第一环下部、第二环、第三环及第四环的上部,这几处磨损程度较之其他部位严重得多,几乎每次休风时都需要更换,影响高炉的检修周期。

图1 炉顶料罐结构示意图

具体参数如下:

序号 名称 型号 数量1 第一环 Z1117-201-3-4 18 2 第二环 Z1117-201-3-3 18 3 第三环 Z1117-201-3-3 18 4 第四环 Z1117-201-3-2 15+3(异形) 5 第五环 Z1117-201-3-1 12

(2)上、下料罐衬板长寿化攻关具体技术方案及实施

①上、下料罐衬板尺寸和材质改进

济钢高炉料罐衬板共分为五环,其中第一、四、五环的尺寸偏大,尤其是第一环衬板原来的高度达到1050 mm,进行更换作业时,由于重量较重,造成作业效率低下,高炉检修时间偏长。为压缩检修时间,提高衬板寿命,通过和厂家合作,将易磨损部位的衬板高度减小,同时,提高易磨损部位衬板的耐磨性,其他部位衬板材质不变,做到有的放矢,达到最佳的性价比。

②易磨损衬板表面增加“料磨料”保护层的技术研发

通过提高易磨损衬板的耐磨性,虽然衬板寿命得到了一定提高,但还达不到延长检修周期的要求。在不能牺牲成本无限提高衬板本身耐磨性的情况下,经过多次尝试和研究,在衬板表面采用焊接鱼鳞式结构的“料磨料”Q345钢板,利用独特的结构形式,在两层钢板之间存上炉料,代替衬板接受炉料的直接冲击,耐磨效果非常好。

焊接“料磨料”钢板需要掌握好长度、宽度及角度。为防止钢板焊接不牢固而造成脱落,进而卡在下方ϕ700的上、下料闸处,导致高炉休风的设备事故,每段钢板的长度控制在400 mm以内,宽度限制在100 mm以内,角度在45°~65°之间,此时效果最佳。两段钢板之间预留的间隙不能小于90 mm,主要是为了在两段钢板之间焊接耐磨陶瓷片,进一步增强衬板的耐磨性能(见图2)。

图2 衬板结构示意图

③衬板表面耐磨陶瓷片的应用

耐磨陶瓷是以Al2O3为主要原料,以稀有金属氧化物为熔剂,经1700℃高温烧结而成的特种刚玉陶瓷,具有以下特点:

a.硬度大,其洛氏硬度为85~90 HRC。

b.耐磨性能好,在相同的工况条件下,耐磨陶瓷的耐磨性是锰钢280倍,是高铬铸铁的180.5倍,一般情况下可达10年以上的超长使用寿命。

c.使用性广,有适应低温环境直接输料的胶粘型衬板;有适应大块物料打击的抗冲击型衬板;有适应高温环境的风力输送粉末的直粘型衬板。

高炉上、下料罐衬板的磨损大都以炉料的冲击、摩擦为主,可以说耐磨陶瓷可以很好地解决耐磨的难题,但是以下条件制约其使用:

a.衬板本体上粘有炉料,不易清洗,无法直接使用强力胶将耐磨陶瓷粘贴在衬板表面,更无法使用一体硫化技术。

b.无法在衬板及料罐本体上开孔固定陶瓷衬板。衬板本身具有高碳耐磨易碎的特点,如果在衬板本体上开孔,容易造成衬板开裂、脱落。而料罐特别是下料罐,属于压力罐体,罐体上已经开了很多孔固定衬板,如果再开孔固定陶瓷衬板,容易出现爆炸或煤气泄漏等安全隐患。

c.耐磨陶瓷易碎,即便是粘贴在料罐内部,也无法长时间承受料流的直接冲击,容易出现开裂、脱落的现象。

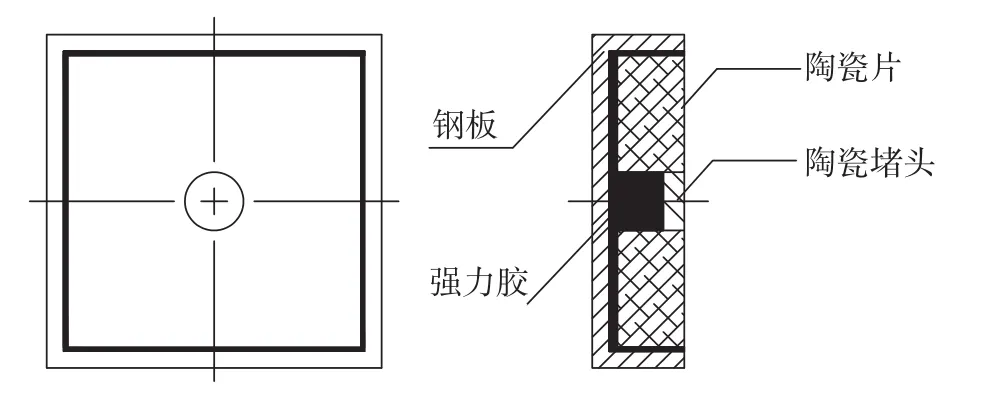

经过研究和试验,将耐磨陶瓷制成70 mm×70 mm的规格,用螺栓固定于4 mm钢板制成的方盒内,为防止陶瓷脱落,固定前用强力胶将陶瓷与方盒粘贴在一起,形成一体。使用时将其整体焊接在衬板表面,这样既利用了陶瓷的耐磨性能,也解决了难于施工的问题,同时由于陶瓷焊接在“料磨料”衬板内,不直接接触受料点,易碎、脱落的问题也随之解决。图3为其内部构造。

图3 耐磨陶瓷片

耐磨陶瓷片的技术性能如下:

a.耐磨陶瓷贴片尺寸70 mm×70 mm× 16 mm;

b.Al2O3含量≥95%,体积密度3.65g/cm3;

c.气孔率≤0.1%;

d.硬度≥88 HRA;

e.陶瓷贴片耐温300℃;

f.抗压强度≥560 MPa;

g.弯曲强度≥300 MPa。

3.1.3 高炉炉顶均压放散阀技术攻关

针对原阀门的设计缺陷,做出以下技术改进。

(1)把原阀板与阀座硬接触密封改为软密封,即在阀板上增设一道硅胶密封圈,利用硅胶密封圈与阀座接触密封,大大提高密封性能。

(2)把阀板关闭的方向由顺着炉内气流方向改为逆着气流方向,气流走向由原来自下而上式改为自下而水平出去式,使得该阀开启时,阀板不受炉内气流冲击磨损。

(3)把阀板由四个定位块支撑固定改为阀板主轴一体式,避免阀板因冲击和振动造成偏移,进而影响密封效果。

通过以上技术攻关,使均压放散阀的使用寿命大大延长,满足了高炉大计划长周期的检修目标。

3.2 高炉冲渣设备检修技术攻关

3.2.1 单泵冲渣技术优化改造

济钢每座高炉的冲渣系统有4个循环泵,正常生产时,开二备二,由于阀门频繁开关,管道及阀门容易磨损。通过对渣沟及喷嘴改造,使冲制点更加合理,炉渣流动顺畅,减少管道磨损,降低了维护量,从而实现了一台循环泵冲渣,在提高设备稳定性的同时大大降低了因冲渣泵故障导致高炉休风的风险。

3.2.2 取消粒化轮技术改造

原高炉冲渣熔渣粒化模式为通过粒化轮进行粒化,实际使用发现粒化轮磨损频繁,零部件更换不方便,且对熔渣没有很好的效果。通过改造冲渣水的冲制点,去掉了粒化轮装置,并通过增加槽式粒化池装置等措施优化冲渣系统设备,保证了冲渣粒化效果,降低了因粒化轮故障导致高炉休风的风险。

3.2.3 冲渣系统设备耐磨技术攻关

高炉冲渣系统设备因为水渣的磨损和腐蚀,粒化通道、阀门、脱水器托轮等设备寿命仅有2~3个月。经过不断的攻关和实践,在粒化通道采用耐磨合金或者专用陶瓷金属复合材料,冲渣阀门选用渗碳化钨材质阀门,托轮外壳采用耐磨材料,大大提高了设备使用寿命,筛网寿命实现8个月,阀门寿命实现1年,托轮寿命实现4个月。通过这些措施,提高了冲渣设备的耐磨性能,同时降低了维修费和备件费用,实现了冲渣设备与高炉设备同步检修。

3.3 1750 m3高炉强化冷却技术改造

1750 m3高炉软水由动力泵房送至高炉本体后,分成两路供水,其中约3400 m3/h的软水通过冷却壁直冷管用来冷却炉体,另外600 m3/h的软水冷却炉底。为了强化炉体冷却壁冷却,通过现场考察和水温测量,将冷却炉底的回水经过加压泵二次加压后用于炉体局部强化冷却,同时在炉底系统的回水上增加加压泵提压后,也相应提高了其系统的流速和循环冷却效果(改造增加炉体冷却水量示意图见图4)。

图4 改造增加炉体冷却水量示意图

3.4 3200 m3高炉主皮带永磁涡流柔性传动系统技术改造

高炉槽下主传动系统是高炉运料设备的心脏 ,其运行是否正常将直接影响高炉炉料的正常,3200 m3高炉主皮带传动系统自开炉以来一直振动较大, 5年多来通过更换电机、减速机、液力耦合器等备件和对减速机、电机的底座进行灌浆加固均效果不明显。通过永磁涡流柔性传动技术,将主皮带传动系统的液力耦合器去除,由永磁涡流传动系统进行替代,这样既可实现动力的传递(通过转动形成磁场,再通过磁场将动力传递出去),又可以实现电机、减速机之间的无振动传输,将机组振动消除在根源,保证了高炉主皮带的正常运转。

4 应用效果

通过对高炉炉顶设备、冲渣设备、炉体设备及3200 m3高炉主皮带传动系统进行一系列的技术攻关改造,解决了制约高炉检修周期和正常运行的设备薄弱环节,实现了高炉计划周期由原来的2~3个月延长至目前的4~5个月,单座高炉甚至突破了6个月的检修周期,1750 m3的综合休风率降至0.60%~0.93%,3200 m3的综合休风率降至1.18%~1.51%,实现了高炉大计划、长周期的检修目标。

Research and Application of Large Scale and Long Period Maintenance Technology for Blast Furnace

YU Xiangyu

(Ji'nan Branch Ironworks,Shandong Iron and Steel Co.,Ltd.,Ji'nan 250101,Shandong,China)

The 1750 m3blast furnace and 3200 m3blast furnace of Ji’nan Iron and Steel Company have short damping-down cycle and high rest rate due to the short life of the key equipment and the defects of the equipment quality, which causes the blast furnace condition fluctuation and the blast furnace iron content decrease.Through a series of technical research and transformation on the weak link of furnace top and slagging system,which restrict the maintenance cycle of blast furnace,the project successfully completes the maintenance target of 4-6 months"big plan and long period"of blast furnace,which is a high-efficient and high-Implementation provides a solid guarantee.

blast furnace,maintenance technology,wear-resistant ceramics,pressure relief valve,blanking equipment,enhanced cooling,flexible transmission

TG576

A

1001-5108(2017)03-0052-04

余翔宇,工程师,主要从事高炉设备管理方面的工作。