油浆蒸汽发生器管束失效分析与对策

2017-07-18孔朝辉王相儒

孔朝辉,陈 平,王相儒

(中国石油天然气股份有限公司独山子石化分公司,新疆 独山子 833699)

油浆蒸汽发生器管束失效分析与对策

孔朝辉,陈 平,王相儒

(中国石油天然气股份有限公司独山子石化分公司,新疆 独山子 833699)

某炼油厂催化裂化装置油浆蒸汽发生器使用10 a后,为保障平稳生产,用同一厂家生产的同型号设备进行了更换,新设备投用仅18个月,管束即发生穿孔泄漏,对装置生产造成了较大影响。通过对油浆蒸汽发生器工艺流程、设备结构、运行工况、腐蚀状况和腐蚀产物进行检查分析,确认空泡腐蚀是导致管束快速穿孔泄漏的主要原因。通过对设备运行控制和介质检测数据等相关资料对比关联,确定了换热管外壁无盐水侧空泡腐蚀发生的原因,并提出针对性的预防和改进措施。

运行控制 结垢堵塞 空泡腐蚀 防控措施

1 腐蚀情况介绍

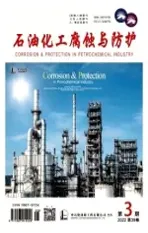

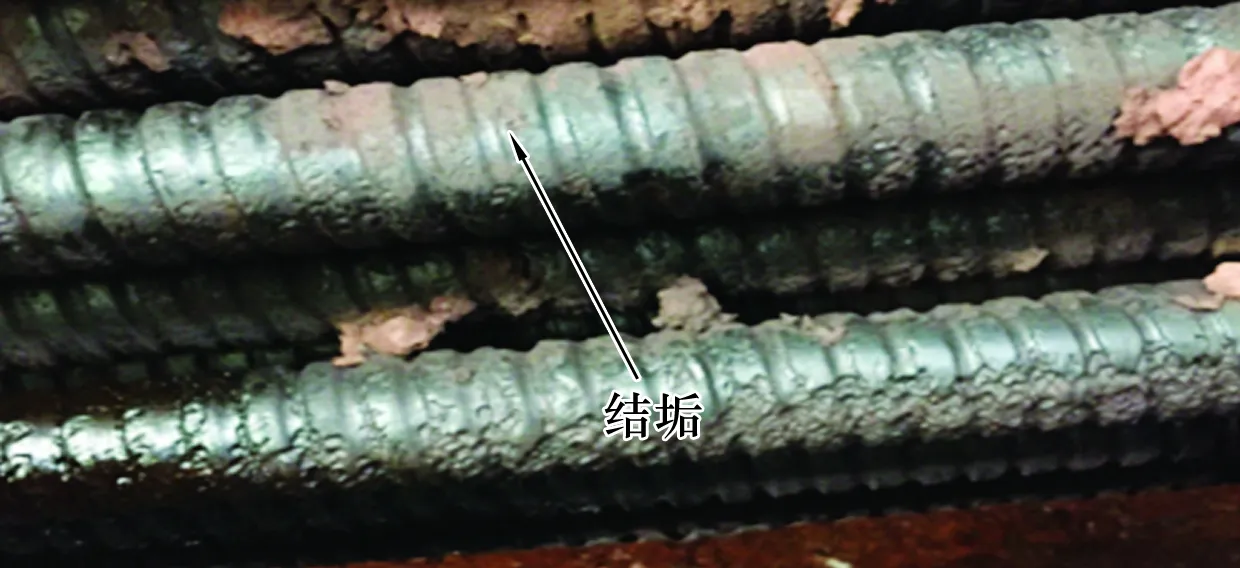

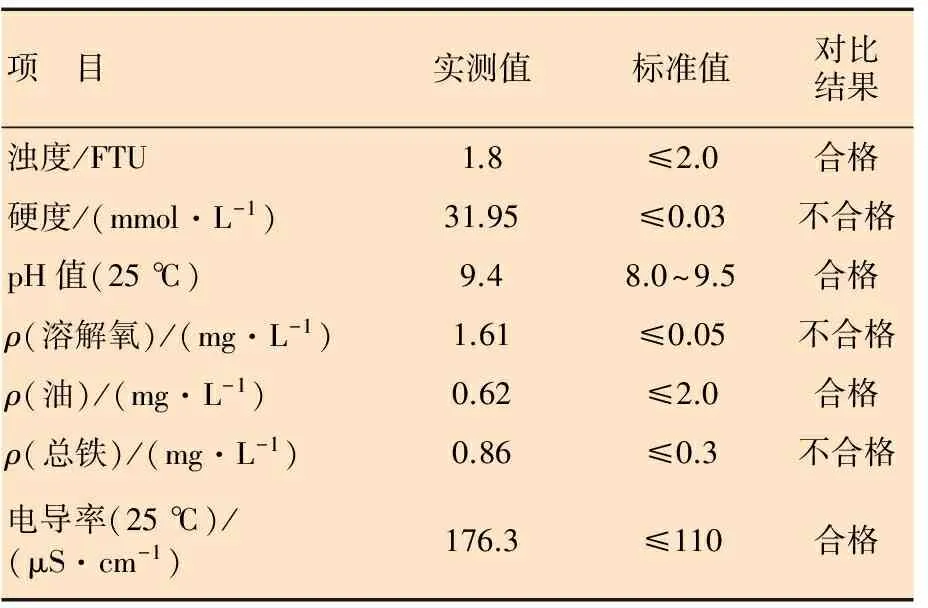

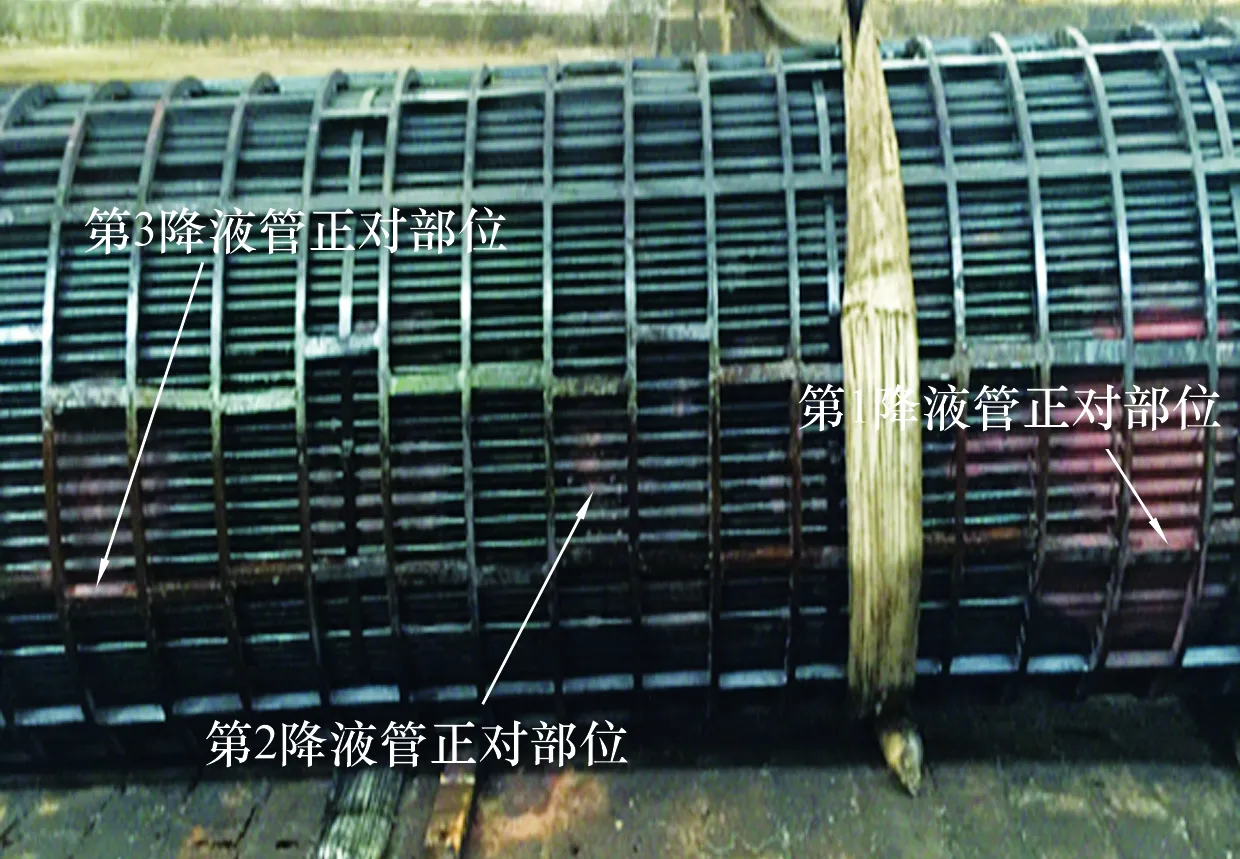

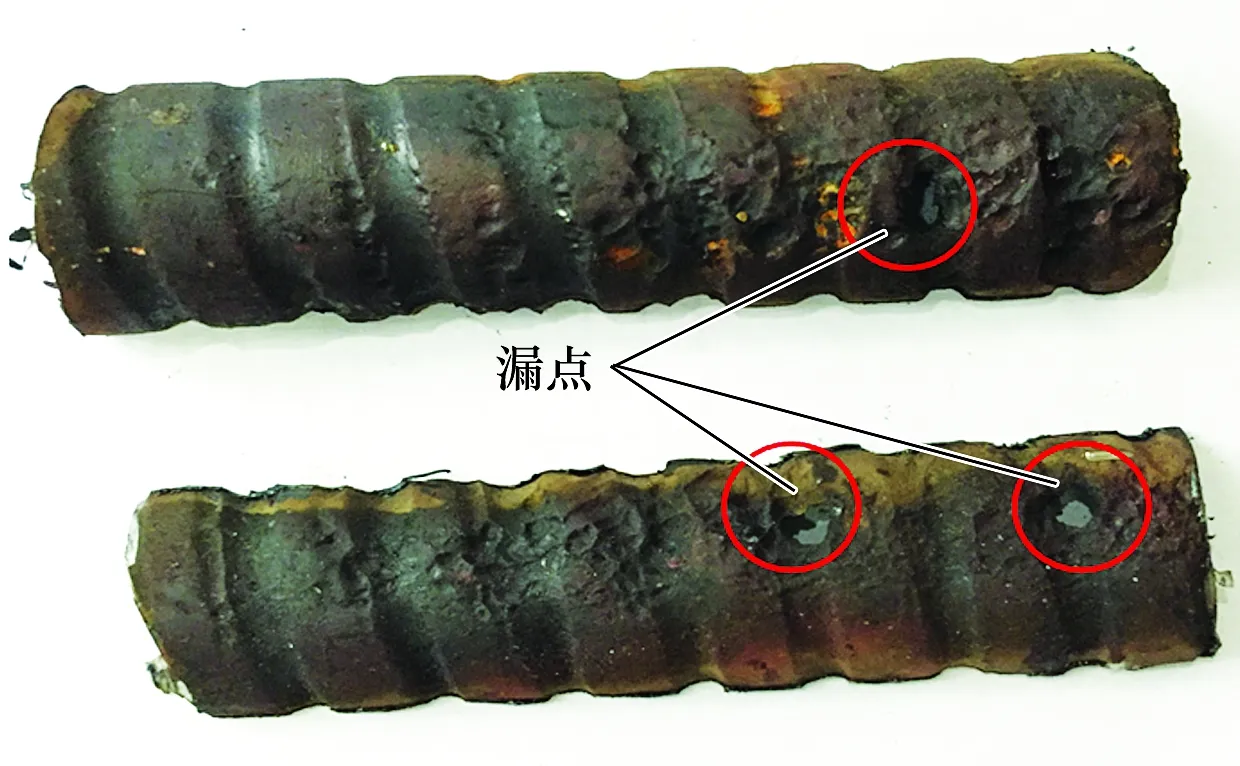

2016年4月,某炼油厂催化裂化装置技术人员现场检查发现油浆蒸汽发生器汽包的下排污排凝水带油,经商议后切除油浆蒸汽发生器。设备隔离后,检维修人员拆除设备后头盖,用1.0 MPa的蒸汽对管程进行试压查漏,发现管程泄漏,随即进行抽芯更换。对抽出的管束检查,发现蒸发器壳程无盐水侧的管束外表面结有土黄色垢层(见图1)。蒸发器管程油浆侧的管板处也存在结垢,并有堵塞,尤其是第1管程更为严重,部分换热管接近堵死(见图2)。对管束进行清洗后进行水压试验,发现为小浮头端第1管程从下往上第1排,从左至右第2根换热管产生泄漏,正对蒸发器第1降液管入口位置(降液管共有3支,该降液管是距离管程高温油浆进口最近的1支)。将泄漏的换热管抽出检查,发现其外壁漏点为4处圆孔,且在漏点周围约10 cm范围内换热管表面存在大小不一的不规则腐蚀坑(见图3),但整体管束仅漏点周围存在这种现象,管束其他部位状况良好(见图4)。

更换前,原来的油浆蒸汽发生器使用了10 a,检修期间对设备状况进行鉴定,发现底层2排管束外壁存在一定的腐蚀,尤其是邻近第1降液管接口的管束外壁有微小的腐蚀坑,其他部位未见明显腐蚀痕迹。经评估,为保障装置长周期平稳生产,采购同一厂家生产的同型号设备进行了更换,但更新的设备从投用到管束发生穿孔泄漏仅18个月,使用情况相差悬殊。为防止类似事故再次发生,需排查分析,查清失效原因,以便采取针对性措施,保障装置平稳生产。

图1 管束底端严重结垢

图2 小浮头端管板第1管程堵塞

图3 漏点区域腐蚀形貌

图4 管束外壁其他部位外观

2 油浆蒸汽发生器

2.1 工艺流程

油浆蒸汽发生器是催化裂化装置分馏系统重要的热量回收设备,分馏塔底抽出的高温油浆由油浆蒸汽发生器的管程下口进入,自下而上与壳程的除盐水换热后,由管程上口排出。排出后分成两路,一路返回分馏塔作为回流,一路外送。来自电厂的补充除盐水与装置凝结水罐中的除盐水混合后进入蒸汽发生器上部汽包,经降液管进入下部壳程的底部,自下而上与管程中的油浆换热,产生的饱和蒸汽通过升汽管进入汽包,利用密度差形成循环,汽包出来的1.0 MPa饱和蒸汽,经蒸汽过热器加热到240 ℃,汇入装置的蒸汽系统管网供给各用户,汽轮机组使用后的蒸汽经凝汽器冷凝回收,返回凝结水罐循环利用。

2.2 设备结构

油浆蒸汽发生器由上部汽包和下部蒸汽发生器两部分组成,其中汽包容积10.64 m3,蒸汽发生器壳体容积约为7.96 m3(φ1 300 mm×6 000 mm),壳体材质均为Q345R;汽包壳体正下方均匀分布5个升汽管与蒸汽发生器壳体相连,汽包壳体侧下方均匀分布3个降液管,分别与蒸汽发生器壳体底部的3个无盐水进口相连;换热管束位于蒸汽发生器壳体内,由992根φ25 mm×2.5 mm×6 000 mm的10号碳钢管构成,换热面积450 m2,6管程。

2.3 设备运行控制

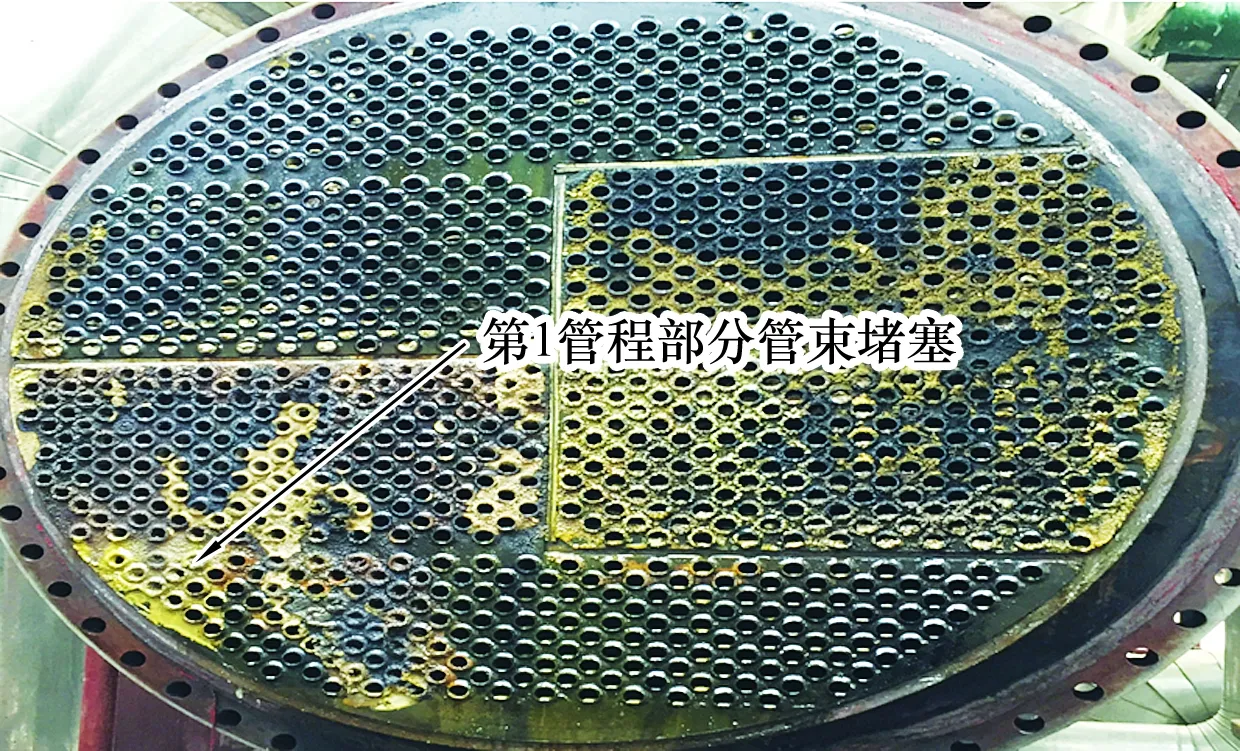

油浆蒸汽发生器操作参数与设计参数对比见表1。其中管程介质流向和壳程进口温度与设计要求不符;另外,经调查了解,尽管管程油浆流量为140~200 t/h,并没有超出设计负荷,但查询历年来的运行操作数据发现,管程油浆流量基本上一直保持在140~150 t/h的水平,只是从2016年2月起,油浆循环量上升幅度明显,最大量达到200 t/h,上升幅度在30%左右,相应的发汽量达13 t/h。

表1 操作参数与设计参数对比

2.4 壳程介质分析

油浆蒸汽发生器壳程给水为除盐水,2016年5月水质检测数据GB/T 1576—2008《工业锅炉水质》对比见表2。对比发现有3项指标不合格,其中硬度、溶解氧2项指标对油浆蒸汽发生器的运行影响较大。除盐水硬度严重超标,表明钙镁盐类偏高,除盐水进入降液管升温过程中,溶解在无盐水的钙镁盐类逐渐析出结垢,在蒸汽发生器底部结垢情况尤为突出,这导致除盐水与管束内的高温油浆初期换热部位的传热效率下降。溶解氧严重超标,一方面是会形成富氧腐蚀环境,无盐水中的溶解氧对管束外壁产生电化学腐蚀,氧作为阴极去极化剂不断加速腐蚀,另一方面,无盐水经降液管自上而下进入蒸发器底部的过程中,溶解氧不断析出形成微小气泡,在局部低压区会诱发空泡腐蚀[1]。

表2 除盐水检测数据与锅炉水标准对比

2.5 管程介质分析

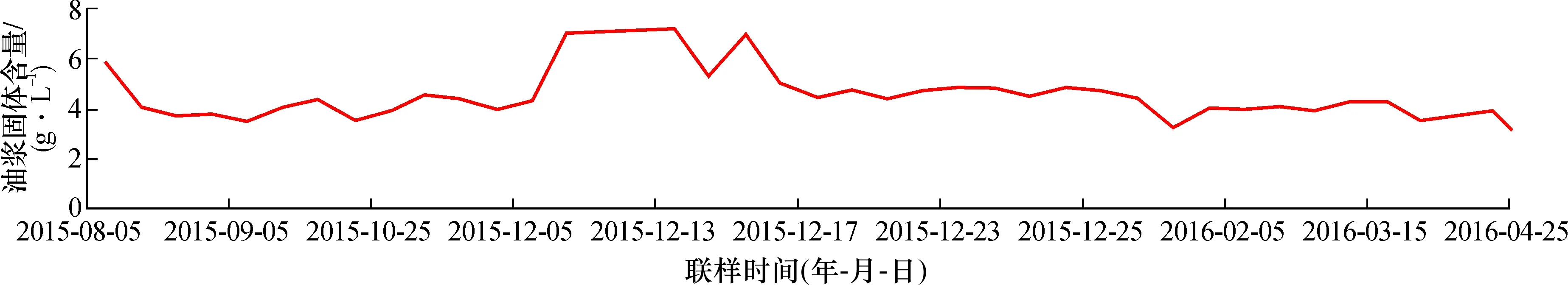

油浆蒸汽发生器管程介质为高温油浆,查询油浆固体含量监测数据发现,2015年12月10—15日,油浆固体含量超标(指标值不超过6 g/L),最高达到7.21 g/L(见图5),油浆固体含量高会引起管程的通道结垢堵塞。经调查,油浆固体含量超标是由于当时催化装置两器系统使用的催化剂强度不够,催化剂跑损严重,导致油浆固体含量升高,在发现油浆固体含量超标后,装置立即采取提高油浆外甩量、换剂等措施,降低油浆固体含量并尽快控制合格。

图5 油浆固体含量分析数据

3 泄漏换热管穿孔原因分析

3.1 泄漏换热管腐蚀检查

泄漏换热管的漏点位于第1降液管入口正对位置,在漏点周围密集分布着大小不一、深浅不等的腐蚀凹坑。腐蚀坑边缘尖锐,凹坑表面呈斜面,比较光滑,类似金属工具敲凿或冲削留下的痕迹,无明显的腐蚀产物覆盖。腐蚀形貌呈现典型的空泡腐蚀特征[2](见图6),在第2、第3降液管入口正对位置的管束上,也存在相同的腐蚀现象;截取换热管穿孔段,刨开后发现换热管内壁附着一层油污,清除干净后检查,内壁表面较为光滑,无坑状减薄点或带状减薄区域(见图7),表明该换热管的穿孔失效是由管束外侧的介质损伤破坏导致的。

图6 换热管漏点位置

图7 漏点周围腐蚀形貌

3.2 管束材质分析

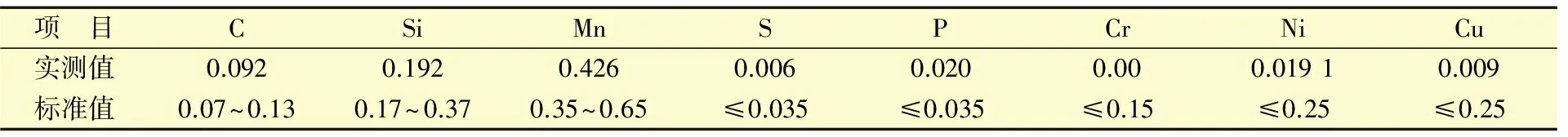

对换热管金属成分进行分析检测,结果见表3。对照GB/T 699—2015《优质碳素结构钢》,换热管金属成分符合10钢要求。

3.3 腐蚀产物检测

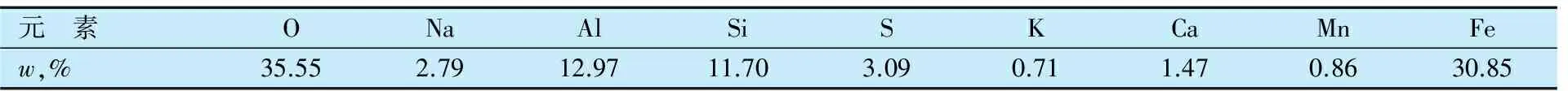

对换热管穿孔部位的腐蚀产物进行X射线衍射检测,监测结果表明腐蚀产物主要为Fe2O3,采用扫描电镜-能谱仪对换热管穿孔部位进行检测,扫描电镜发现穿孔部位附着有凹凸不平的腐蚀产物层,能谱分析腐蚀产物主要由O和Fe组成,占66.4%,其他为少量或微量的Si,Al,S,Na,K,Ca和Mn等元素,表明换热管穿孔部位的主要腐蚀性介质为氧元素,腐蚀产物检测结果见表4。

表3 换热管成分分析 w,%

表4 管束穿孔部位能谱分析结果

3.4 腐蚀穿孔原因分析

从穿孔部位的腐蚀检查来看,换热管内壁光滑无明显腐蚀痕迹,换热管外壁漏点周围腐蚀形貌明显具有典型的空泡腐蚀特征[3],而且除了穿孔部位附近的管束外壁存在局部腐蚀外,其他部位的管束外壁状况良好。从换热管材质检测和腐蚀产物分析来看,换热管材质合格,换热管外壁虽然存在一定的氧腐蚀,但腐蚀程度比较低,因此,判定造成换热管束穿孔失效的主要原因是管束外壁无盐水侧发生的严重空泡腐蚀损伤所致。

4 空泡腐蚀发生原因探讨

通过对油浆蒸汽发生器的运行控制情况、漏点位置以及管壳程工作介质的检测数据进行关联研究和分析探讨,认为引发油浆蒸汽发生器管束外壁无盐水侧产生空泡腐蚀有以下几方面原因:

(1)油浆蒸汽发生器的管程、壳程介质同为低进高出的方式,发汽负荷布置不合理,这造成位于蒸发器底部第1管程内外温差最大,第1管程热负荷最大,产汽量最多。而蒸发器的升汽管位于蒸发器正上方,这样的流程布局首先会造成升汽困难,不利于蒸汽顺利溢出蒸发器;其次,产汽量过多,汽液相共存加上蒸汽溢出困难,会引发局部流态紊乱、导致湍流。

(2)油浆固体含量超标,造成油浆蒸汽发生器部分管束堵塞,其中第1管程堵塞情况最为严重,部分管束堵塞,导致油浆偏流,使得堵塞的换热管油浆流量小、负荷小,未堵塞的换热管超负荷运行,造成初期换热区的管束表面汽化差异大,更加剧了流态紊乱程度。

(3)除盐水经降液管进入蒸发器底部过程中,体积膨胀,所含的溶解氧不断析出形成微小气泡,加上邻近降液管的初期换热区的管束表面汽化程度最为剧烈,汽化差异大,流态紊乱,引起局部区域无盐水饱和蒸汽压变化,导致附着在换热管外壁的汽泡突然破灭,汽泡周边液相水高速冲击蒸发器管束外壁,造成冲击腐蚀[4]。

(4)在同样流程、无盐水水质条件下,原来的油浆蒸汽发生器能使用10 a,这主要是由于原来的油浆蒸汽发生器一直是在较低的换热负荷下运行(约为设计负荷的70%),而且管程油浆固含量控制较好,因此与新油浆蒸汽发生器运行情况相比,它的第1管程汽化程度要温和很多,尽管其降液管接口位置附近的管束表面也有空泡腐蚀痕迹,但腐蚀程度很轻,未对管束造成严重损伤,因此,在设备状况鉴定时被忽视了。

(5)当前的油浆蒸汽发生器在热负荷提升、管束堵塞油浆偏流、部分换热管超负荷、溶解氧含量高等因素共同作用下,加剧了空泡腐蚀的程度[5],导致其管束经18个月短时间使用即发生穿孔。

5 结 论

(1)除盐水侧的管束外壁发生空泡腐蚀是导致换热管穿孔的主要原因,除盐水中的溶解氧腐蚀为次要原因。

(2)除盐水硬度高,导致管束外壁结垢,降低了传热效率,除盐水溶解氧含量高,加重了管束外壁氧腐蚀,同时也会诱发空泡腐蚀。

(3)在换热流程不合理、管束堵塞油浆偏流、部分换热管超负荷和溶解氧含量高等因素共同作用下,引起蒸发器壳程的局部区域发生了严重空泡腐蚀,造成管束快速穿孔泄漏。

6 防控措施建议

(1)装置检修时,改变油浆蒸汽发生器换热流程,管程油浆改为“上进下出”形式,以改善蒸发器发汽负荷布置。

(2)装置检修时,增加除氧、除盐设施技措,严格控制除盐水中氧含量、硬度,确保水质合格。

(3)在油浆蒸汽发生器系统改造前,应降低蒸汽发生器负荷,将管程油浆流量恢复到140 t/h左右,同时注意严格控制油浆固体含量,防止管束堵管偏流。

(4)在油浆蒸汽发生器系统改造前,调整除盐水给水的换热流程,将除盐水进水温度从目前的60~70 ℃,提高至设计要求的75~90 ℃,以降低油浆蒸汽发生器负荷,改善第1管程的换热强度。

[1] 美国石油学会.炼油厂固定设备损伤机理:API 571—2003[S].休斯顿:美国石油学会,2003:45-47.

[2] 吴志伟,陈灵.低碳钢的空泡腐蚀特征[J].机械工程材料,2008,32(6):82-84.

[3] 刘正义, 魏兴钊.石油管材空泡腐蚀失效特征研究[J].金属热处理,2007,32(增刊1):6-10.

[4] 陈怀洲,王华健.湍冲烟气脱硫塔的空泡腐蚀与防护[J].全面腐蚀控制,2016,30(2):56-57.

[5] 程海鹏,王君恒.油气井的空泡腐蚀机理[J].石油化工腐蚀与防护,2015,32(5):41-44.

(编辑 张向阳)

Failure Analysis and Countermeasures of Tube Bundle in Slurry Steam Generator

KongZhaohui,ChenPing,WangXiangru

(CNPCDushanziPetrochemicalCompany,Dushanzi833699,China)

In order to ensure smooth production of a catalytic cracking unit, slurry steam generator was replaced with a same one after 10 year utilization. However, leakage at tube bundle was found in 18 months which brought adverse impact for production. Cavitation corrosion was confirmed to be the main reason through investigation on process flow, equipment structure, operating conditions, corrosion status, material testing and corrosion products. Based on comparison between equipment operation controlling and media testing data, cause of cavitation erosion on the external tube wall was found, and improvement measures were proposed accordingly.

operation controlling, fouling and blockage, cavitation corrosion, prevention measures

2016-12-30;修改稿收到日期:2017-04-19。

孔朝辉(1968—),高级工程师,1990年毕业于西安交通大学化工系化工设备与机械专业,现于该公司研究院防腐研究中心从事石化设备腐蚀研究与防护工作。E-mail:yjy_kzh@petrochina.com.cn