基于生命周期评价的烧结烟气净化技术比较

2017-07-18魏进超李俊杰康建刚

魏进超,李俊杰,康建刚

中冶长天国际工程有限责任公司,湖南 长沙 410007

基于生命周期评价的烧结烟气净化技术比较

魏进超,李俊杰,康建刚

中冶长天国际工程有限责任公司,湖南 长沙 410007

烧结烟气是钢铁企业主要污染源之一,活性炭同时脱硫脱硝技术和半干法脱硫+SCR脱硝组合净化技术是目前实现烧结烟气综合净化处理较成熟的方案。运用生命周期评价手段,对国内某钢铁企业2种烟气净化技术进行综合评价。通过收集能源消耗、资源消耗和污染物排放清单,确定能耗分布,并计算得到相应的资源耗竭系数和环境影响负荷。结果表明:能源消耗和资源消耗方面,活性炭法优势明显,能耗和资源耗竭系数仅为半干法脱硫+SCR脱硝组合净化技术的68.38%和59.33%;环境影响方面,二者差距较小,活性炭法环境影响负荷略小。最后,依据生命周期评价结果给出相应建议,综合2种烟气净化技术生命周期评价结果,从能耗、资源消耗和环境影响的角度来看,活性炭法在烧结烟气净化领域具有明显的优势。

活性炭;半干法;SCR;脱硫;脱硝;生命周期评价;能耗;资源耗竭系数;环境影响负荷

随着我国经济发展进入新常态,钢铁行业发展环境发生了深刻变化。在国家“十三五”绿色发展理念的指导下,钢铁行业要坚持“创新、减量、协同、绿色、智能”的发展理念,继续研发、应用和升级环保节能新技术,不断提高钢铁行业绿色发展水平。

烧结是钢铁冶炼中原材料处理的重要环节,为钢铁企业带来了显著的经济效益,而烧结烟气具有烟气量大、污染物成分复杂的特点,是整个钢铁生产污染的主要来源,已成为制约我国钢铁行业绿色发展的重要因素。要解决钢铁行业的环保问题,烧结烟气治理首当其冲。活性炭同时脱硫脱硝技术和半干法脱硫+选择性催化还原(SCR)脱硝组合净化技术是目前实现烧结烟气净化处理较成熟的方案[1-3]。

生命周期评价(life cycle assessment,LCA)是对产品、过程以及活动的环境影响进行评价的客观过程,它是通过对能量和物质利用以及由此造成的环境排放进行辨识和量化来进行的。其目的在于评价能量和物质利用,以及废物排放对环境的影响,寻求改善环境影响的机会和如何利用这种机会[4]。我国生命周期评价研究始于1997年,目前,生命周期评价已被政府管理部门、企业界以及消费组织所采纳,广泛应用于政府政策制定和生态设计,产品环境标识,技术方案评价和改进,绿色供应链管理等领域[5-7]。烟气净化领域研究较多的有垃圾焚烧厂和火电厂烟气净化生命周期评价:如韩娟[8]将LCA方法成功应用于垃圾焚烧厂烟气处理技术的分析比较,从全生命周期环境整体优化角度分析,得到半干法+干法工艺为最优方案;韩涛等[9]将LCA方法应用于燃煤锅炉烟气脱硫系统改造,系统改造前后仅增加了区域性环境影响,而显著降低了全球性及地区性环境影响,得到较优的综合改造方案;张莉等[10]运用LCA方法计算得到火力发电厂燃煤烟气经脱硝、除尘和脱硫处理装置后环境影响的减小值,识别引起气候变化损害的最主要因素是煤燃烧过程。而有关钢铁厂烧结烟气处理生命周期评价鲜见报道。笔者通过生命周期评价手段对活性炭同时脱硫脱硝技术和半干法脱硫+SCR脱硝组合净化技术能耗、资源消耗和环境影响等清单数据进行收集,确定影响类型,通过特征化、标准化和赋权评估得到定量的环境影响负荷,识别出能耗高、资源消耗大、环境影响严重的过程,并提出改进建议。

1 烧结烟气主要特征及净化技术

1.1 主要特征

钢铁企业烧结烟气中含有SO2、NOx、二英、重金属及粉尘等污染物,具有烟气温度高、烟气量大、污染物成分复杂等特点。本文所研究的国内某钢铁企业三烧结(采用活性炭同时脱硫脱硝技术)、四烧结(半干法脱硫+SCR脱硝组合净化技术)烟气具有如下特点:烟气量为180 m3/h;SO2浓度为600 mg/m3;NOx浓度为450 mg/m3;二英浓度为5 ng TEQ/m3;粉尘浓度为20 mg/m3。

1.2 净化技术

1.2.1 活性炭同时脱硫脱硝技术

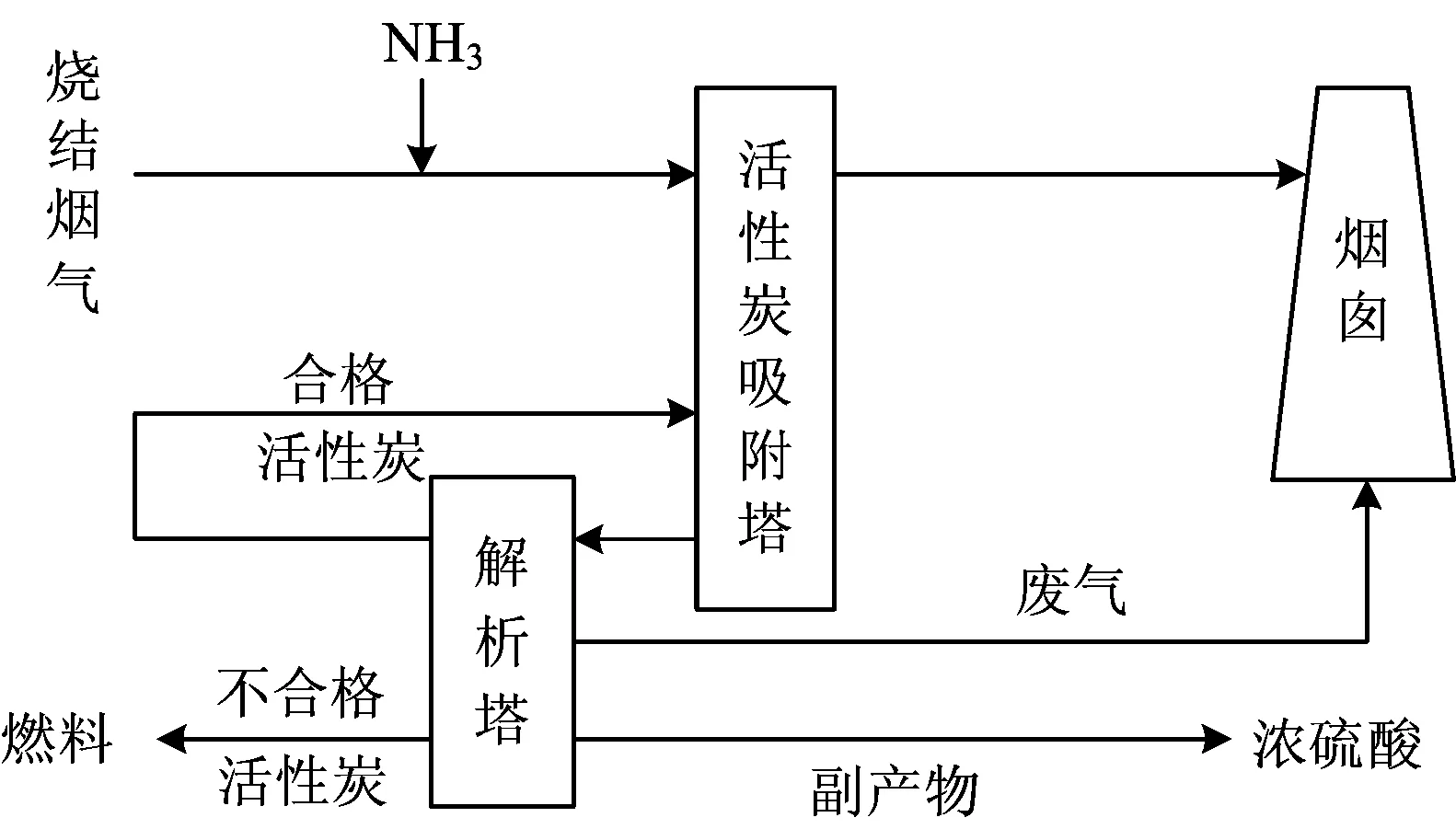

活性炭同时脱硫脱硝技术(简称活性炭法)工艺简单,占地面积小,是一种多污染物同时去除的烟气净化技术,能同时脱除二英、重金属等有害物质,且副产物为高纯硫酸,具有良好的发展前景。

活性炭法主要由吸附、解析和硫回收三部分组成。烟气由增压风机引入吸附塔,在吸附塔入口前喷入氨,SO2、NOx、二英等污染物的吸附全部在吸附塔内完成。吸收了SO2、二英、重金属等的活性炭被送往解析塔,其作用是将活性炭吸附的SO2释放出来,同时可以分解约70%的二英,活性炭经筛分后重新利用,筛出物可送往高炉或烧结作为燃料使用,工艺流程如图1所示。

图1 活性炭同时脱硫脱硝技术工艺流程Fig.1 Process flow diagram of desulfurization and denitrification using activated carbon

1.2.2 半干法脱硫+SCR脱硝组合净化技术

半干法脱硫是利用CaO加水制成的Ca(OH)2悬浮液与烟气接触反应,去除烟气中的SO2、HCl、HF、SO3等气态污染物的方法;SCR脱硝是指在氧气和非均相催化剂存在条件下,用还原剂NH3将烟气中的NO还原为无害的氮气和水的工艺。

采用半干法脱硫+SCR脱硝组合净化技术(简称半干法+SCR)可以协同脱除SO2、NOx、二英等多种污染物,工艺流程如图2所示。

图2 半干法脱硫+SCR脱硝组合净化技术工艺流程Fig.2 Process flow diagram of semi-dry+SCR combined desulfuration and denitration technology

2 2种烟气净化技术的LCA评价

环境毒理和环境化学学会(SETAC)在《生命周期评价纲要:使用指南》中将生命周期评价的结构归纳为4个有机联系的部分:即目标定义与范围界定、清单分析、影响评价和改善评价[11]。在SETAC框架的基础上,国际标准化组织(ISO)于1997年颁布了ISO 14040标准,其中去掉了改善评价阶段,增加了生命周期解释环节[12]。与SETAC框架相比,ISO 14040更加细化,更有利于指导开展LCA方面的研究。本文依据ISO系列标准的基本概念和研究框架,按照四步法对国内某钢铁企业烧结烟气净化活性炭同时脱硫脱硝技术和半干法脱硫+SCR脱硝组合净化技术进行生命周期评价比较。

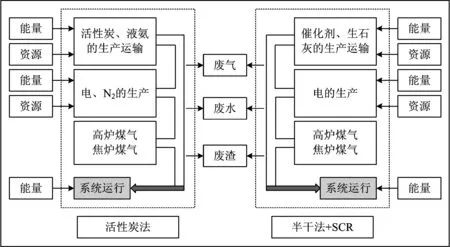

图3 活性炭法和半干法+SCR工艺系统范围Fig.3 Boundary of AC method and semi-dry+SCR technology

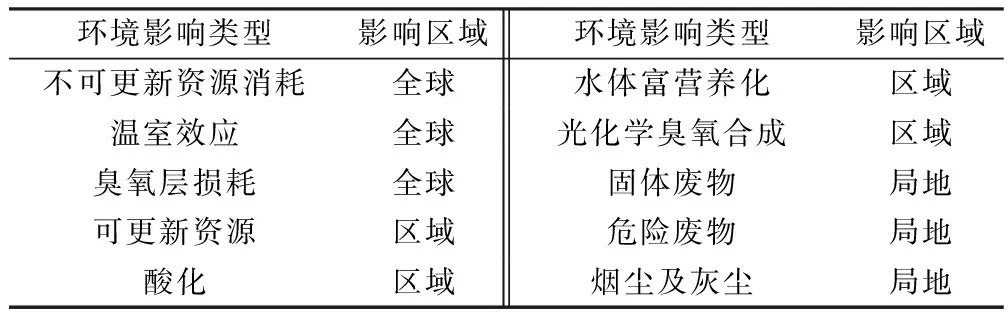

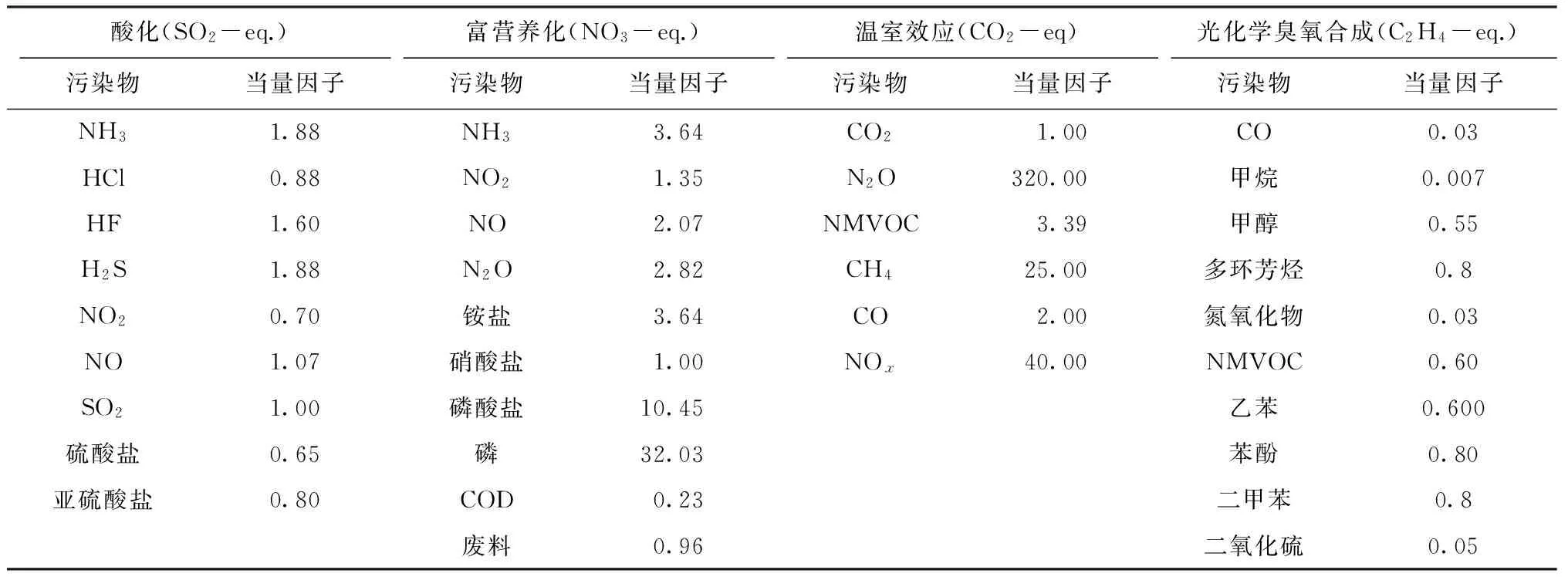

环境影响类型划分是生命周期影响评价(LCIA)中重要的一步,目前国际上对其分类尚未达成共识。其中,比较典型的有US EPA方案、SETAC方案和丹麦技术大学EDIP方案[11,13]。针对我国的实际情况,中国科学院生态环境研究中心开发了一套适用于我国资源环境状况和工艺生产过程的AGP模型,该模型选取了一个相对简单的影响类型划分方案[14],如表1所示。本文采用该方案进行生命周期评价。

表1 中国环境影响类型[14]

2.1 目标定义和范围界定

以国内某钢铁企业烧结烟气净化工序为研究对象,对净化工序采用活性炭法和半干法+SCR 2种工艺进行生命周期评价和对比分析,辨识不同烟气净化技术对环境的影响,找出影响环境状况的主要因子,从而找出较优的净化工艺。定义烟气净化系统正常运行1年为基本功能单位,考虑到系统运行阶段为生命周期主要过程,建设阶段数据零散难以收集且占比很小,故该生命周期评价系统范围的界定仅限于系统运行阶段,主要包括原辅材料的生产、运输和系统运行过程,其中一些重要的工艺过程如图3所示。

本文生命周期评价涉及到的2种烟气净化技术系统输入输出数据均来自于钢铁企业实际运行阶段,在实际调研基础上,对数据进行简化、取舍的同时兼顾了数据的合理性、数据获得的难易程度以及数据对结果的影响程度。具体简化内容包括:

(1)假设2种烟气净化技术具有相同的烟气处理能力,即具有相同的SO2、NOx和粉尘的脱除率等。

(2)假设活性炭法主要消耗物资活性炭、半干法脱硫主要消耗物资生石灰均为长距离运输,运输距离均为1 000 km,运输方式为铁路运输;而二者次要消耗物资液氨等为短距离运输,运输距离为100 km,运输方式为公路运输。

(3)2种烟气净化技术均消耗高炉煤气和焦炉煤气,2种煤气分别为炼铁和炼焦的副产物,故假设不计算2种煤气的生产资源消耗和生产过程对应的污染物排放,仅考虑2种煤气作为燃料输入系统的热值和燃烧产生的污染物排放。

(4)假设环境影响评价分类中,环境干扰因子与环境影响类型为线性关系,且涉及到某种污染物与多种环境影响类型相关时,采用“对等分配原则”,即并联机制(按0.5∶0.5分配)。

2.2 清单分析

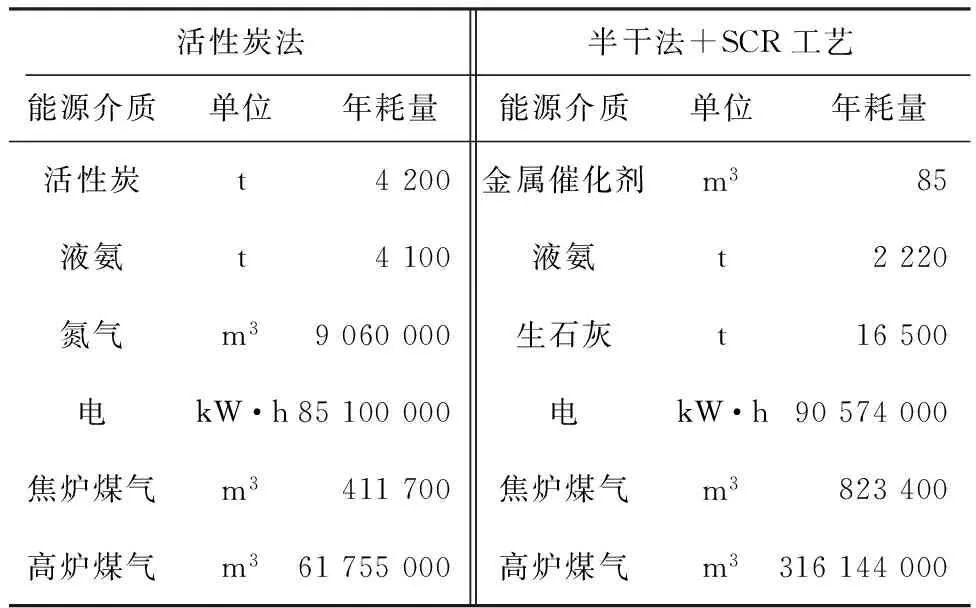

数据采集自国内某钢铁企业不同烧结烟气净化系统,二者具有相同的烟气量以及烟气特征,根据系统正常运行1年汇总得到相应的原料、电量等消耗量,从而得到能耗、资源消耗和污染物排放清单。表2为2种技术相应的年物资消耗量清单。

烟气净化系统全周期工艺过程可分为生产过程、运输过程和运行过程,包括活性炭、生石灰、液氨和催化剂等的生产、运输过程,系统运行过程包括原材料的输入、焦炉煤气和高炉煤气燃烧提供的热以及系统运行电耗等。

产品生产能耗的计算方法为产品总量乘以相应的单位生产能耗,活性炭、液氨、生石灰和金属催化剂的单位生产能耗分别为45.237、36.86、0.019 215和3 516 MJ/m3;

产品长距离运输采用铁路运输方式,短距离运输采用公路运输计算,2种运输方式的单位综合能耗分别为242.41和319.42 kJ/(t·km),结合相应的运输距离计算得到运输能耗;设备运行耗电以火力发电方式作为能源消耗计算的基础,1 kW·h相当于9.319 626 MJ;高炉煤气和焦炉煤气的热值分别为3.23和17.355 MJ/m3[15-17]。2种烟气净化系统生命周期年能耗清单如表3所示。

表2 活性炭法和半干法+SCR的能源介质消耗量

表3 活性炭法和半干法+SCR的年能耗清单

Table 3 Annual energy consumption inventory of AC method and semi-dry+SCR technology 103 MJa

表3 活性炭法和半干法+SCR的年能耗清单

净化技术活性炭生产催化剂生产氧化钙生产液氨生产煤气燃烧设备运行运输总计活性炭法189995——15112620661479310011491341984半干法+SCR—299317048182910354358441164721993855

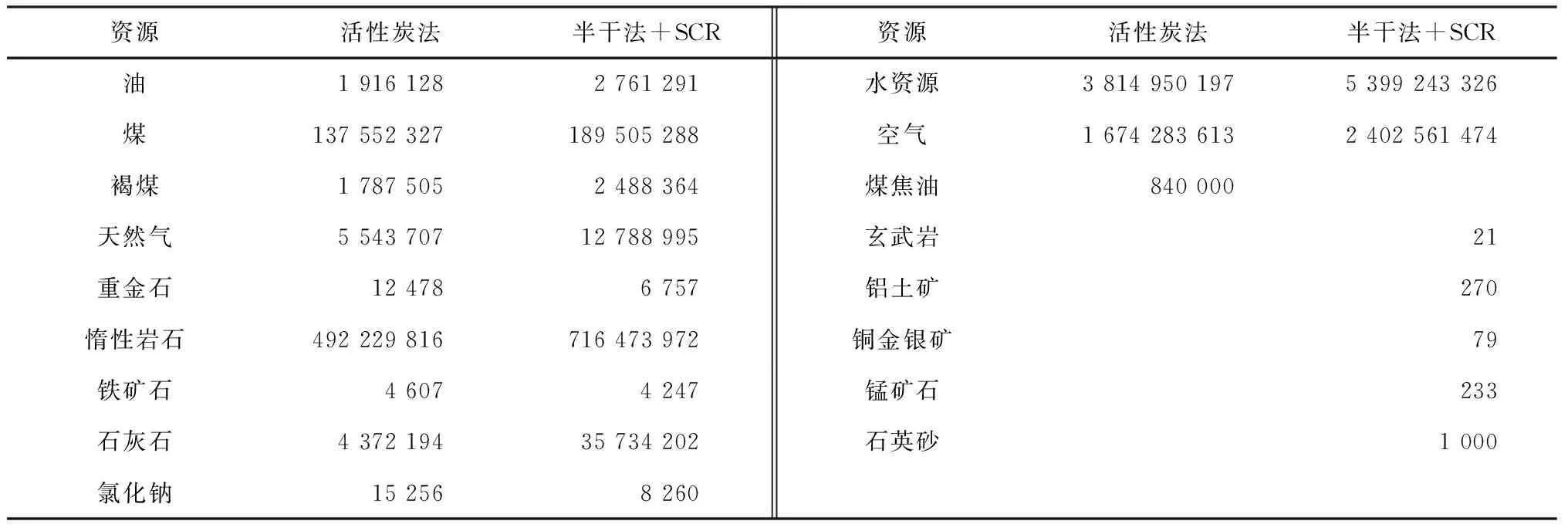

在整个烟气净化过程中,活性炭法消耗12种原材料,半干法+SCR消耗16种原材料。2种烟气净化系统资源消耗清单如表4所示。

表4 活性炭法和半干法+SCR的年资源消耗清单

Table 4 Annual resource consumption inventory of AC method and semi-dry+SCR technology kga

表4 活性炭法和半干法+SCR的年资源消耗清单

资源活性炭法半干法+SCR资源活性炭法半干法+SCR油19161282761291水资源38149501975399243326煤137552327189505288空气16742836132402561474褐煤17875052488364煤焦油840000天然气554370712788995玄武岩21重金石124786757铝土矿270惰性岩石492229816716473972铜金银矿79铁矿石46074247锰矿石233石灰石437219435734202石英砂1000氯化钠152568260

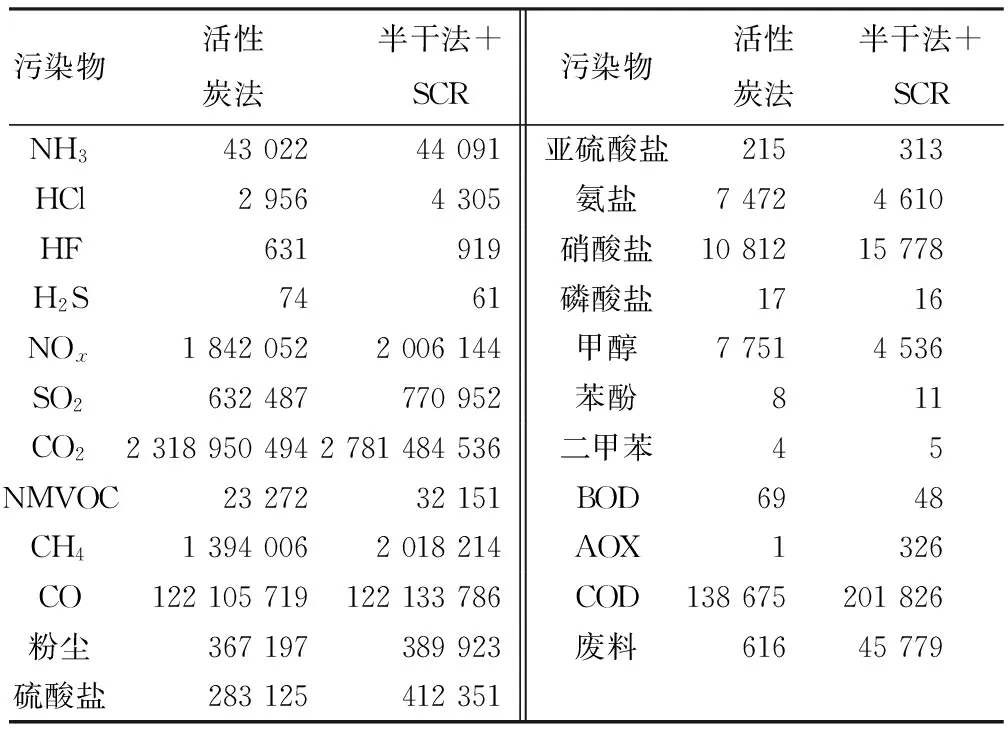

运行阶段排放的污染物包括液氨、活性炭、催化剂等生产过程和运输过程产生的污染物,经脱硫脱硝后排向大气的少量SO2和NOx等污染物及煤气燃烧产生的CO2等。污染物排放数据参考实际调研的数据以及文献报道的Gabi软件数据[16],2种净化工艺污染物排放清单如表5所示。

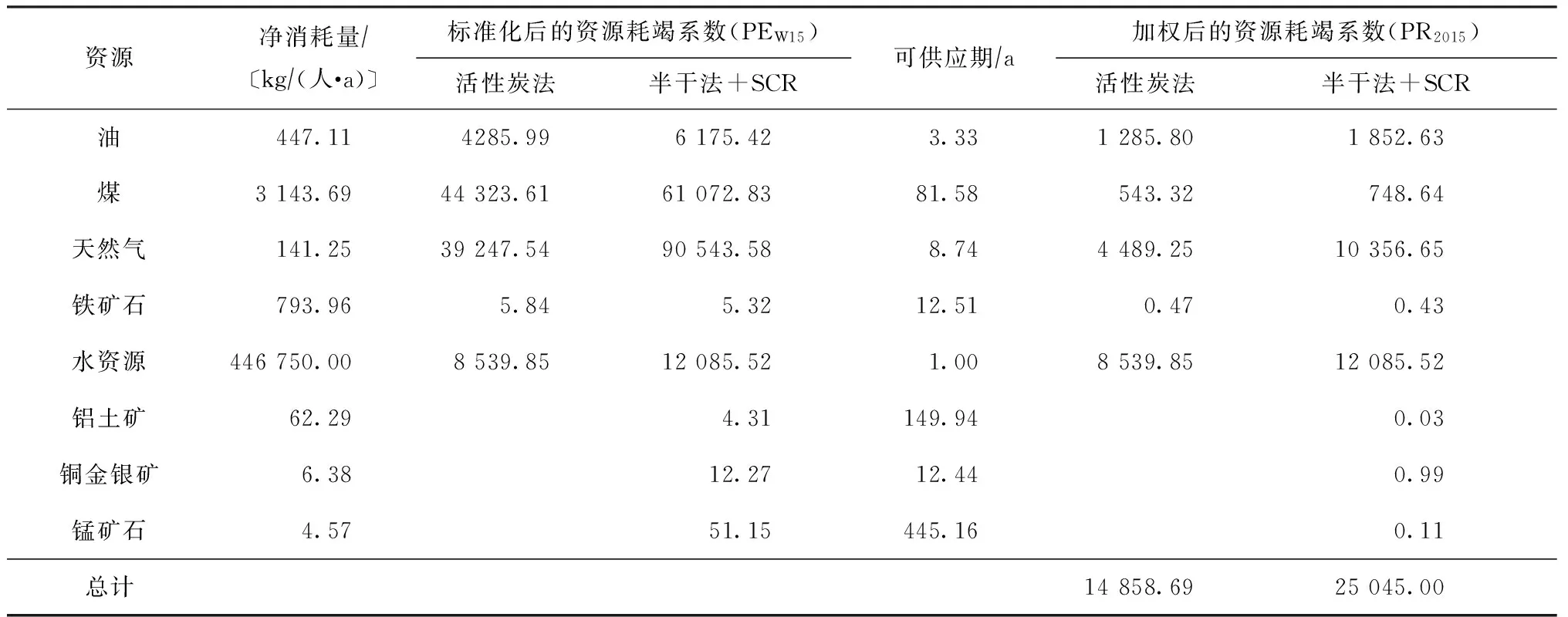

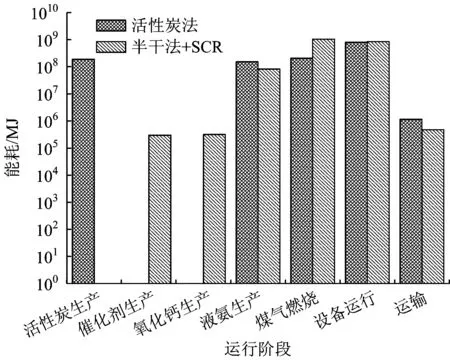

2.3 影响评价

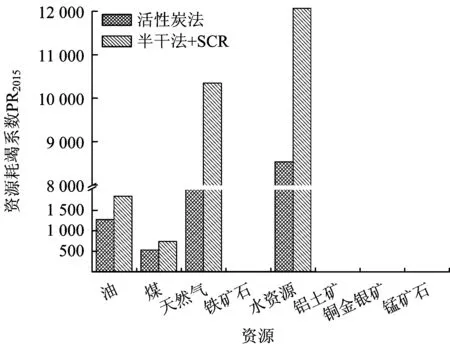

烧结烟气净化系统的资源耗竭通过一次性能源消耗及主要资源消耗来表征,油、煤、天然气、铁矿石、锰矿石、铝土矿、水资源等认为存在资源耗竭问题,而空气、石灰石等不存在资源耗竭问题,资源耗竭系数计算结果如表6所示。

表5 活性炭法和半干法+SCR年污染物排放清单

Table 5 Annual pollution emission inventory of AC method and semi-dry+SCR technology kga

表5 活性炭法和半干法+SCR年污染物排放清单

污染物活性炭法半干法+SCR污染物活性炭法半干法+SCRNH34302244091亚硫酸盐215313HCl29564305氨盐74724610HF631919硝酸盐1081215778H2S7461磷酸盐1716NOx18420522006144甲醇77514536SO2632487770952苯酚811CO223189504942781484536二甲苯45NMVOC2327232151BOD6948CH413940062018214AOX1326CO122105719122133786COD138675201826粉尘367197389923废料61645779硫酸盐283125412351

表6 资源耗竭系数标准化及加权后结果

注:PEW15为2015年人均当量;PR2015为2015年生态人均当量。

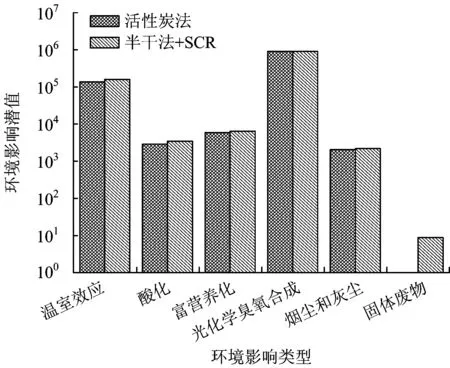

在LCA中,影响评价(LCIA)是将清单分析所得的结果以技术定量或定性的方式评估重要且具有潜在性的环境影响,一般包括分类、特征化和比较评估3个步骤[11]:分类是将清单分析的结果划分到影响类型的过程,关于环境影响类型的选择,国际上有很多不同的标准,本文采用中国科学院生态环境研究中心对生命周期评价中的影响类型所做的划分[14],考虑钢铁企业烧结烟气污染物排放的特点,选择温室效应、酸化、富营养化、光化学臭氧合成、烟尘和粉尘、固体废物6种环境影响类型;特征化即针对所确定的环境影响类型,以某种物质作为基准,根据各环境影响因子与参照物间的当量关系[16],计算出每种影响类型的环境影响潜力;比较评估即对不同环境影响类型的贡献进行比较,目的是进一步对环境影响评价的数据进行解释和分析[18]。

潜在环境影响的计算过程中需要结合影响类型分类结果考虑数据分配的问题,分析可知:CH4、二英、CO可以分别同时对温室效应和光化学臭氧合成2种类型产生影响,属于环境影响的串联机制;NOx可能造成温室效应、酸化和富营养化;氨可以同时导致酸化和富营养化。而温室效应与酸化和富营养化属于环境影响的并联机制,酸化和富营养化属于环境影响的串联机制。本文中并联机制按0.5∶0.5进行分配,串联机制按1∶1进行分配[19]。环境影响参数与参照物间的当量关系[16]见表7,环境影响潜值计算结果见表8。

表7 环境影响参数与效应当量因子

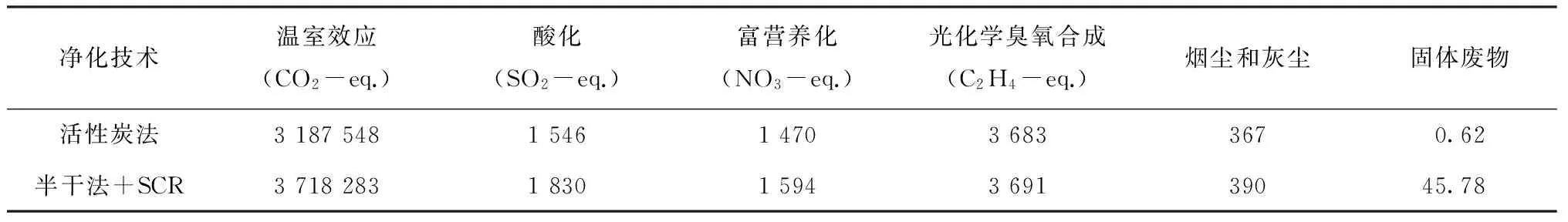

表8 活性炭法和半干法+SCR工艺系统环境影响潜值

Table 8 Environmental impact potential results of AC method and semi-dry+SCR technology t(人·a)

表8 活性炭法和半干法+SCR工艺系统环境影响潜值

净化技术温室效应(CO2-eq.)酸化(SO2-eq.)富营养化(NO3-eq.)光化学臭氧合成(C2H4-eq.)烟尘和灰尘固体废物活性炭法31875481546147036833670.62半干法+SCR371828318301594369139045.78

特征描述需要进一步对数据进行标准化,得到潜在影响的相对大小。对活性炭法和半干法+SCR工艺的各种环境影响潜值采用其相应的标准化基准得到标准化后的影响潜值,对得到的环境影响类型的标准化数据需要进行进一步排序,即赋予不同影响类型不同的权重,然后才能进行比较。本文权重的确定采用目标距离法的思想,即某种环境效应的严重性用该效应当前水平和目标水平(标准或容量)之间的距离来表征[18]。2种烟气净化技术量化结果见表9。

表9 环境影响量化结果

2.4 生命周期解释

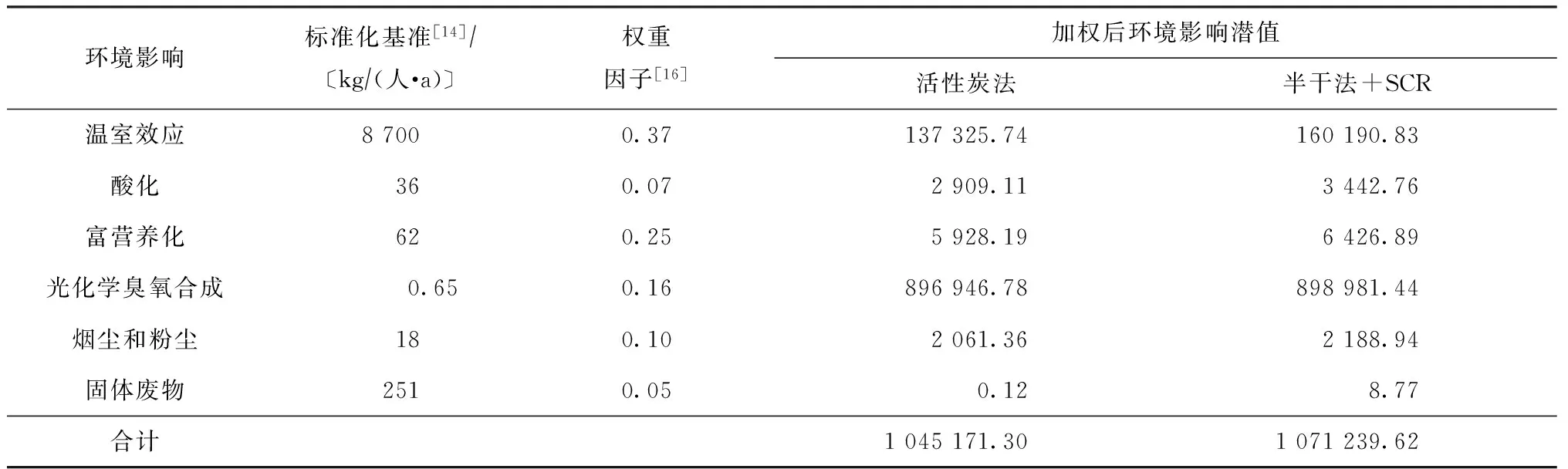

2.4.1 能耗

由表3可知,处理相同烟气量且脱硫脱硝能力相当,活性炭法总能耗较低,为半干法+SCR总能耗的68.38%。图4为活性炭法和半干法+SCR能耗组成。由图4可见,2种烧结烟气净化技术运行阶段能耗占比较大的环节均为设备运行产生的能耗,分别为59.10%和43.01%,值得注意的是,半干法+SCR需要大量的煤气燃烧提供热值,占比达52.76%,结合其烟气净化的特点可知,煤气燃烧提供的热值是用来加热烟气以提高到催化剂脱硝的活性温度。

图4 活性炭法和半干法+SCR能耗分布Fig.4 Proportion of energy consumption of AC method and semi-dry+SCR technology

依据活性炭法和半干法+SCR实际运行情况提出降低能耗的改进建议:

(1)对于活性炭法,由表3可知,设备运行能耗和原材料生产能耗分别占总能耗的59.10%和25.42%,因此,应该从降低设备能耗和减少原材料使用量并合理提高利用率两方面着手。结合工程现场可知,烟气由增压风机引入吸附塔是高耗能过程,主要是由烟气通过活性炭吸附床层时阻力较大导致的,故降低烟气通过阻力意义重大,具体可以通过合理设计活性炭煤层厚度和活性炭下料速度,优化吸附塔结构设计,增大吸附塔床层多孔板流通面积等措施来实现;活性炭易损耗、液氨易逃逸是造成原材料利用率较低的主要原因,因此,开发强度高、催化活性好、吸附能力强的活性炭意义重大,而针对氨逃逸现象,合理控制喷氨率,及时检测氨浓度可以有效减少氨逃逸问题。

(2)对于半干法+SCR,由表3可知,煤气燃烧产生的热和设备运行能耗分别占总能耗的52.76%和43.01%,烟气加热耗能较高的主要原因在于为保证脱硝催化剂不受飞灰的影响,SCR反应器前需要布置电除尘器,而电除尘器在300~400 ℃高温下无法正常工作,需将高温烟气(300~400 ℃)降至低温(50~60 ℃)后除尘,再升至高温(300~400 ℃)脱硝,增加了能源消耗和运行费用,所以预除尘阶段可以考虑采用能够实现高温烟气过滤的金属间化合物多孔膜分离技术[20],采用该方法可以实现高温烟气直接过滤除尘,避免了降温再升温带来的不必要的能耗;设备运行能耗较高,是因为该方法采用脱硫和脱硝组合净化技术,净化工序长、设备庞大,因此较好的解决方法是开发设计可以实现同时脱硫脱硝的单套装置。

2.4.2 资源消耗

2种烧结烟气净化技术资源消耗量经标准化得到标准化数据,考虑资源稀缺性得到资源耗竭系数,如图5所示。由图5可见,2种烟气治理技术资源耗竭系数最大的为天然气和水资源,分别占2种烟气净化技术总资源耗竭系数的87.68%和89.61%,而矿石资源的消耗占比很小。追溯天然气消耗来源,可以发现除活性炭法主要消耗介质活性炭和液氨的生产带来的天然气消耗占总消耗的35.27%外,占比最大的项目为能源生产带来的天然气消耗,占比为30.91%;半干法+SCR主要消耗介质消石灰和液氨生产带来的天然气消耗占总消耗量的74.75%,能源生产带来的天然气消耗占比为24.96%。而追溯水资源消耗来源可以发现,2种烟气净化技术水资源消耗大户均为能源生产带来的水消耗,分别占各自资源耗竭系数总值的93.90%和96.57%。对比2种方法,活性炭法具有较低的资源耗竭系数,为半干法+SCR的59.33%。

图5 活性炭法和半干法+SCR资源消耗分布Fig.5 Proportion of resource depletion of AC method and semi-dry+SCR technology

通过以上分析可知,除系统本身必要介质(如活性炭、液氨和消石灰)生产所需的资源消耗,2种烟气净化技术资源消耗大户均为维持整个净化系统运行的能源生产环节。活性炭法资源消耗较半干法+SCR优势明显,原因是半干法+SCR工序较复杂,能耗较高,另外,脱硫过程需要大量的消石灰,而消石灰制备过程需要消耗大量的水。我国水资源的供给能力与需求之间存在缺口,水资源理论计算可供应期为1年[17],所以水资源在资源耗竭评价方面占比较大,这也是导致半干法+SCR资源耗竭系数计算结果较大的一方面原因。因此,仅就降低资源消耗来说,结合工程现场净化系统运行情况提出如下改进建议:

(1)活性炭脱硫脱硝系统中活性炭和液氨是脱硫脱硝主要载体,因此制备高强度、耐磨损、高催化活性的活性炭,以及合理布局喷氨位置、优化喷氨量、防止氨逃逸等措施可以减少二者的消耗量,从而减少资源消耗。

(2)对于半干法+SCR,开发新型催化剂,提高NOx转化率,以及合理控制烟气温度、优化气固两相流体反应过程,提高消石灰利用率,从而减少资源消耗。

(3)对于2种烟气净化技术资源消耗较高的核心问题是高能耗的问题,应尽可能降低能耗。

2.4.3 环境影响

量化后的各类环境影响类型具有了可比性,而且也反映了其相对重要性。活性炭法总环境影响负荷为1 045 171.30,半干法+SCR总环境影响负荷为1 071 239.62,后者环境影响略大。2种烟气净化技术环境影响类型的相对贡献见图6。由图6可见,二者环境影响的主要类型相同,其中,光化学臭氧合成影响最大(活性炭法和半干法+SCR占比分别为85.82%和83.92%),其次是温室效应(占比分别为13.14%和14.95%),固体废物的环境影响最小。

图6 活性炭法和半干法+SCR环境影响的加权分析Fig.6 Weighed analysis results of AC method and semi-dry+SCR technology

分析发现,导致光化学臭氧合成影响潜值大的原因主要来自于CO排放的贡献,CO对2种烟气净化技术光化学臭氧合成的贡献率分别为99.47%和99.27%,追溯其来源可知CO主要来自于烟气经净化后的排放,而温室效应潜值较大的原因来自于CO2排放的贡献,2种烟气净化技术中CO2对温室效应潜值的贡献率分别为72.75%和74.81%,CO2的来源主要是烟气经净化后排放和能源生产过程中的CO2排放。

钢铁企业烧结烟气排放前虽然经过严格的净化,完全能满足相关排放指标,但政府并未对CO2和CO的排放指标作出具体规定,因此,采取如下减排措施是解决此类问题的关键:1)制定相应的CO2和CO排放指标,加大政策宣传,鼓励支持企业在CO2和CO减排方面的探索;加大科研投入,使CO2和CO收集、转化新技术尽快成熟商用;2)企业积极响应国家号召,勇于创新,并研发新技术、新设备,加大余热余能的再利用,做绿色环保的科技型企业。

3 结论

(1)能耗方面,处理相同烟气量且脱硫脱硝能力相当时,活性炭法总能耗较低,为半干法+SCR总能耗的68.38%,其中,活性炭法能耗占比较大的环节为设备运行产生的能耗,半干法+SCR能耗占比最大的环节为烟气加热消耗的热值。

(2)资源消耗方面,活性炭法具有较低的资源耗竭系数,为半干法+SCR的59.33%。

(3)环境影响方面,半干法+SCR环境影响较活性炭法影响略大,二者环境影响类型中光化学臭氧合成占比最大,其次是温室效应。

(4)综合2种烟气净化技术生命周期评价结果,从能耗、资源消耗和环境影响的角度来看,活性炭法在烧结烟气净化领域具有明显的优势。

[1] 魏进超,廖继勇,刘昌齐,等.低碳经济形势下烧结烟气脱硫技术的发展[J].烧结球团,2010(3):6-9. WEI J C,LIAO J Y,LIU C Q,et al.Development of sintering flue gas desulphurization technology under low carbon economy[J].Sintering and Pelletizing,2010(3):6-9.

[2] 叶恒棣,魏进超,刘昌齐.活性炭法烧结烟气净化技术研究及应用[C]上海:宝钢学术年会.北京:中国金属学会,2015.

[3] 高继贤,刘静,曾艳,等.活性焦(炭)干法烧结烟气净化技术在钢铁行业的应用与分析:Ⅰ.工艺与技术经济分析[J].烧结球团,2012,37(1):65-69. GAO J X,LIU J,ZENG Y,et al.Application and analysis of dry activated coke (carbon) sintering flue gas purification technology in iron and steel industry:process and technical and economical analysis[J].Sintering and Pelletizing,2012,37(1):65-69.

[4] REBITZER G,EKVALL T,FRISCHKNECHT R,et al.Life cycle assessment:part 1.framework,goal and scope definition,inventory analysis,and applications[J].Environment International,2004,30(5):701-720.

[5] 杨建新,王如松.生命周期评价的回顾与展望[J].环境工程学报,1998,2(6):21-28. YANG J X,WANG R S.Retrospect and prospect of life cycle assessment[J].Chinese Journal of Environmental Engineering,1998,2(6):21-28.

[6] 陈莎.生命周期评价与Ⅲ型环境标志认证[M].北京:中国标准出版社,2014.

[7] 彭娟.基于生命周期分析的绿色供应链管理研究[J].物流科技,2009,32(2):77-79. PENG J.Research on green supply chain management based on life cycle analyses[J].Logistics Sci-Technoloty,2009,32(2):77-79.

[8] 韩娟.基于LCA的垃圾焚烧厂烟气处理技术评价[D].北京:清华大学,2013.

[9] 韩涛,潘卫国,王文欢.基于LCA的燃煤锅炉FGD超低排放对资源消耗与环境影响评价[J].热能动力工程,2016,31(9):75-82. HAN T,PAN W G,WANG W H.Resource consumption of the ulrea low emissions from a coal-fired boiler in the process of flue gas desulfurization(FGD) and evaluation of the impact on the environment based on the life cycle assessment[J].Journal of Engineering for Thermal Energy and Power,2016,31(9):75-82.

[10] 张莉,王俏丽,潘淑萍,等.基于燃煤烟气污染物深度处理的电厂系统生命周期评价[J].高校化学工程学报,2016,30(3):700-708. ZHANG L,WANG Q L,PAN S P,et al.Life cycle assessment of power plants with coal-fire flue gas advanced treatment[J].Journal of Chemical Engineering of Chinese Universities,2016,30(3):700-708.

[11] JOLLIET O,MÜLLER-WENK R,BARE J,et al.The LCIA midpoint-damage framework of the UNEPSETAC life cycle initiative[J].International Journal of Life Cycle Assessment,2004,9(9):394-404.

[12] ISO.Environmental management - life cycle assessment - principles and framework:ISO 14040:2006[S].Geneva:International Organization for Standardization,2006.

[13] RYDING S O.ISO 14042 Environmental management·life cycle assessment ·life cycle impact assessment[J].International Journal of Life Cycle Assessment,1999,4(6):307.

[14] 杨建新,徐成.生命周期环境影响类型分类体系研究[J].上海环境科学,1999(6):246-248. YANG J X,XU C.Study on classification system of life-cycle environmental impact categories[J].Shanghai Environmental Science,1999(6):246-248.

[15] 王红.燃煤电厂烟气脱硫工艺生命周期评估[D].杭州:浙江大学,2012.

[16] 洪巧巧.燃煤电厂烟气脱硫脱硝除尘技术生命周期评价[D].杭州:浙江大学,2015.

[17] 武民军.燃煤发电的生命周期评价[D].太原:太原理工大学,2011.

[18] 杨建新,王如松,刘晶茹.中国产品生命周期影响评价方法研究[J].环境科学学报,2001,21(2):234-237. YANG J X,WANG R S,LIU J R.Methodology of life cycle impact assessment for Chinese products[J].Acta Science Circumstantiae,2001,21(2):234-237.

[19] 杨建新,王寿兵.生命周期清单分析中的分配方法[J].中国环境科学,1999,19(3):285-288. YANG J X,WANG S B.Allocation rule in life-cycle inventory[J].China Environmental Science,1999,19(3):285-288.

[20] 沈培智,高麟,高海燕,等.Fe-Al金属间化合物多孔材料的抗硫化性能及其在高温含硫烟气净化中的应用[C]膜分离技术在冶金工业中应用研讨会.北京:中国有色金属学会,2009. ▷

Comparison on different sintering flue gas purification technologies based on life cycle assessment

WEI Jinchao, LI Junjie, KANG Jiangang

Zhongye Changtian International Engineering Co., Ltd, Changsha 410007, China

Emission of sintering process is one of the main sources in iron and steel enterprises. Simultaneous desulfurization and denitrification technologies of activated carbon and combination of purification technologies of semi-dry desulfurization and SCR denitrification are two mature solutions to the comprehensive purification of sintering flue gas. The method of life cycle assessment (LCA) was used to synthetically evaluate the two kinds of flue gas purification technologies employed by one steel enterprise. The distribution of energy consumption, resource depletion index and environmental impact load were obtained by collecting energy consumption, resource consumption and pollution emission inventory of the both methods. The results showed that the activated carbon method has more obvious advantages than semi-dry + SCR method, with its energy consumption and resource consuming indicators accounting for 68.38% and 59.33% of the latter. The two methods had little gap in the aspect of environmental impact, and the environmental impact load of the activated carbon method is slightly less than semi-dry + SCR method. Finally, based on the results of LCA, some suggestions were put forward to provide a reference for the flue gas purification engineering of iron and steel enterprises. Comprehensively considering the LCA results of two kinds of technologies, activated carbon method had greater advantages than semi-dry + SCR method in term of energy consumption, material consumption and environmental impact.

activated carbon; semi-dry; SCR; desulfuration; denitration; life cycle assessment; energy consumption; resource consuming indicators; environmental impact load

2016-11-26

湖南省科技计划项目(2016RS3012);湖南省重大科技成果转化类项目(2016GL4002)

魏进超(1981—),男,高级工程师,博士,长期从事烧结烟气净化技术研究,csukjg@126.com

X820.3

1674-991X(2017)04-0424-09

10.3969/j.issn.1674-991X.2017.04.058

魏进超,李俊杰,康建刚.基于生命周期评价的烧结烟气净化技术比较[J].环境工程技术学报,2017,7(4):424-432.

WEI J C, LI J J, KANG J G.Comparison on different sintering flue gas purification technologies based on life cycle assessment[J].Journal of Environmental Engineering Technology,2017,7(4):424-432.