典型沥青路面动态应变响应特性及疲劳寿命分析

2017-07-18肖川艾长发

肖川, 艾长发

(1. 四川建筑职业技术学院 土木工程系, 四川 德阳 618000;2. 西南交通大学 道路工程四川省重点实验室, 四川 成都 610031)

典型沥青路面动态应变响应特性及疲劳寿命分析

肖川1,2, 艾长发2

(1. 四川建筑职业技术学院 土木工程系, 四川 德阳 618000;2. 西南交通大学 道路工程四川省重点实验室, 四川 成都 610031)

针对半刚性路面(S1)、倒装式路面(S2)、组合式路面(S3)开展三维有限元计算,分析其面层底动态应变的空间分布特性及车辆荷载参数对沥青路面动态应变响应的影响规律;同时,基于应变响应及沥青层疲劳预估方程,对比不同类型路面的疲劳寿命.结果表明:行车荷载在沥青路面面层层底平面所引起的拉应变主要集中在轮印作用区域,其由应变值所表征的最不利位置出现在轮印面积中心;车辆动载条件下的应变响应量小于静态荷载模式,其中,S2的动、静力差异性表现尤为显著;随着轴质量的增加,面层底动态应变逐渐增大;而随着车速的提高,应变响应量逐渐减小;随着轴质量的增加,沥青层疲劳寿命急剧减小;在行车安全的前提下,合理提高车辆行车速度有利于提高沥青路面使用寿命,3种路面的面层疲劳寿命排序为S1>S3>S2. 关键词: 沥青路面; 动态应变; 轴质量; 换算系数; 疲劳寿命; 三维有限元分析

沥青路面面层底部的弯拉应变响应,是控制沥青层疲劳开裂的关键力学指标[1].在传统的设计分析方法中[2-3],应变响应大多基于静力学理论假设得到,荷载模式采用静态荷载,其分析结果在车速水平较低时基本合理[4].但随着动载车速的逐步提高,行车荷载作用的动态属性进一步凸显,静力模式与路面实际受力状态之间的差异显著[5],路面结构的动力学特性已不可忽视[6-7].我国现行沥青路面设计规范[8]所考虑的荷载模型仍为静态的双圆均布垂直荷载,无法合理解释动态荷载作用下路面结构产生的各种损坏现象.此外,我国沥青路面的设计方法主要基于半刚性基层沥青路面的研究成果和使用经验形成,缺乏不同类型沥青路面的类比分析.鉴于此,本文结合经过实测数据检验的三维沥青路面有限元模型,以半刚性基层路面(S1)、倒装式路面(S2)和组合式路面(S3)作为典型沥青路面代表,对比分析了沥青面层底部动态应变的空间分布特性,并结合疲劳预估方程,分析了不同类型路面的面层疲劳寿命.

1 沥青路面建模

1.1 沥青路面结构模型

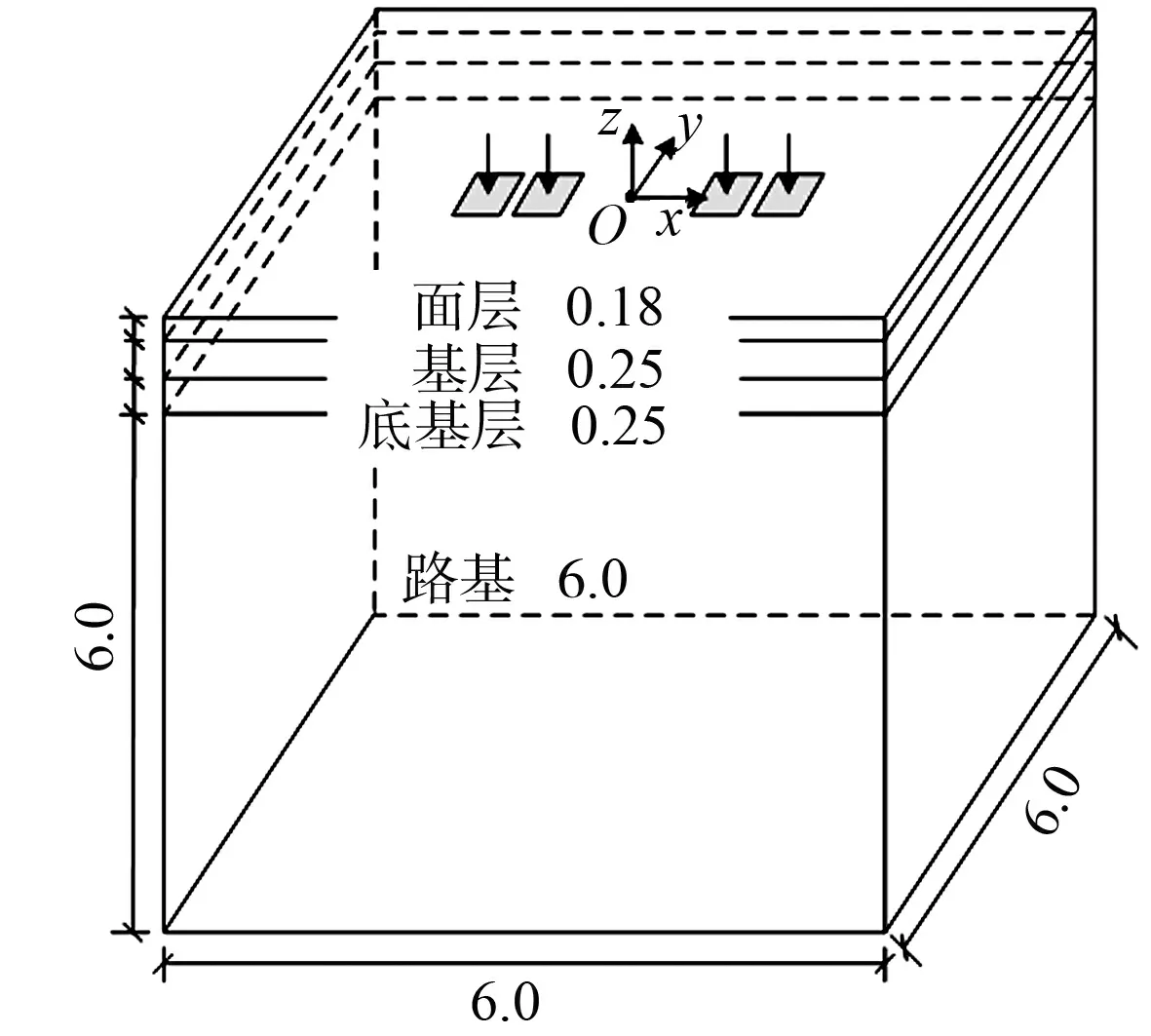

图1 沥青路面三维模型(1/4模型)(单位:m)Fig.1 Three dimensional model of asphalt pavement (1/4 model) (unit:m)

计算选取的三维沥青路面结构模型为平面长、宽及路基计算深度均取6 m的正方体,经试算验证,其计算结果收敛稳定.空间坐标轮轴中点为原点O,x,y,z方向分别表示道路横向、纵向(行车方向)和厚度方向.为了提高运算效率,结合路面几何尺寸及轮轴荷载模式的对称性,取1/4模型进行计算.沥青路面三维模型,如图1所示.

1.2 荷载模式

在进行计算时,基于必要假设对荷载模型予以适当简化,将车胎对地面的荷载作用面视为当量圆.其接触应力均匀分布,当量圆内的荷载强度随时间发生变化,具体荷载为

(1)

式(1)中:q为荷载强度峰值,100 kN单轴双轮组荷载BZZ-100的取值为0.7 MPa;R为轮印当量圆直径,BZZ-100荷载对应取值为0.106 5 m;T为荷载作用时间,参考KENLAYER计算程序所作假设及其提出的简化计算公式[9]可知,车辆动态荷载的作用时长T同行车速度和轮印当量圆面积大小有关,当v>0时,T=12R/v.

在保证有限元网格质量、运算精度和效率的基础上,为适当降低计算模型的网格划分难度,建模将车辆荷载作用形成的当量圆进一步简化为与之面积相等的矩形[9],如图2所示.以我国设计规范采用的BZZ-100为标准,根据图2所示换算关系,每个矩形轮印的几何尺寸,如图3所示.

图2 轮印面积简化图形 图3 标准轴载分布几何尺寸(单位:cm) Fig.2 Simplified diagram of tire area Fig.3 Geometry dimension of standard axial load (unit:cm)

1.3 路面结构与计算参数

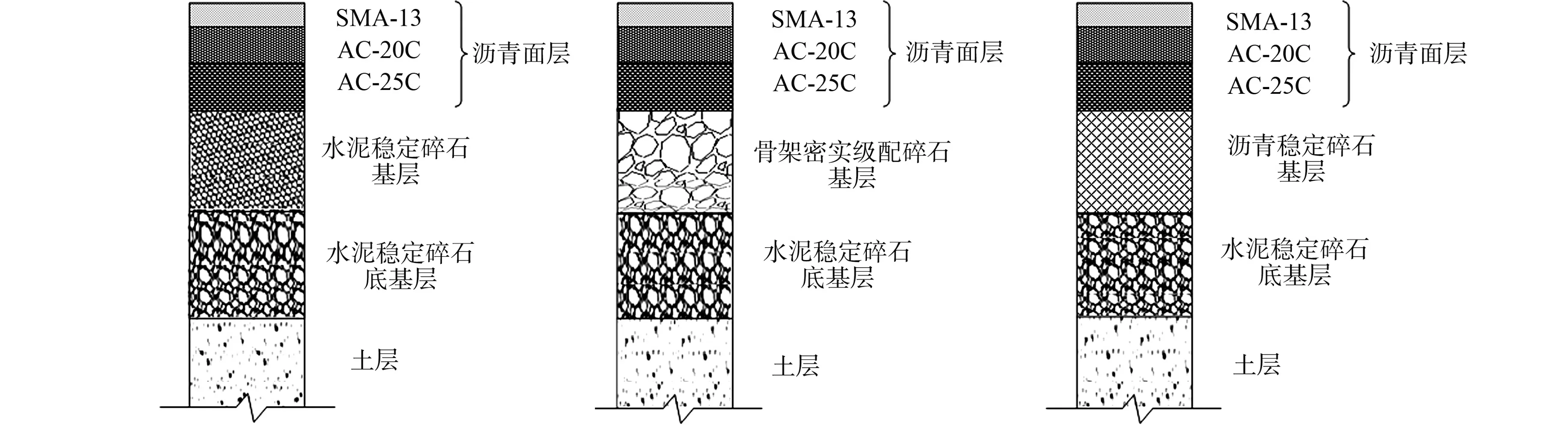

从不同类型沥青路面结构[3,9-10]中选取半刚性路面(S1)、倒装式路面(S2)和组合式路面(S3)作为典型沥青路面代表,如图4所示.

(a) 半刚性路面(S1) (b) 倒装式路面(S2) (c) 组合式路面(S3) 图4 典型沥青路面结构Fig.4 Typical asphalt pavement structure

计算采用的路面结构计算参数,如表1所示.表1中:h为厚度;E为模量,沥青路面各结构层的静态模量根据我国现行规范[8]取值,动态模量参考文献[10]中相关材料的设计参数取值,并采用车速80 km·h-1和20 ℃作为标准条件;ν为泊松比;ρ为密度;对于上面层与中面层、中面层与下面层、下面层与基层间,其层间摩阻系数μ=0.7;对于基层与底基层间,μ=0.5;对于底基层与路基间,则为Tie绑定约束[11].实际路面各结构层间通常难以实现完全黏结而处于部分连续状态[12],因此,建立以层间摩阻系数μ表征的接触模型,以求更真实地模拟行车荷载作用下的路面应变响应规律.

表1 路面模型计算参数Tab.1 Calculation parameters in pavement model

1.4 基于实测数据的模型合理性验证

依托四川省成都市成德南高速公路的试验路段开展车辆现场加载试验,获取大量关于沥青路面的动态应变实测数据[13],并由此进行计算模型的合理性验证.

经计算值与实测数据对比分析表明:基于ABAQUS所建立的分析模型能够正确反映沥青路面的动态应变响应特征,计算值与实测值呈相同的变化规律,二者可在相同数量级下进行分析,基本能够满足工程分析的要求.由于面层底部的纵、横向应变响应值表现为纵向大于横向,因此,从不利受力角度出发,统一选取路面延伸方向(纵向y方向)的弯拉应变作为研究对象开展后续计算.

2 面层底动态应变分析

2.1 动态应变空间分布特性

面层底部应变(ε)响应量的空间分布情况,如图5所示.图5中:sp,st分别为纵向和横向距离.由图5可知:车辆荷载在面层底部所引起的应变响应集中于车轮接地面作用区域,呈明显的驼峰分布形式;而对于远离荷载作用区域的面层底部各点,其应变值显著降低;在动态荷载作用下,采用松散类级配碎石基层的S2产生的应变响应水平最高;而采用整体性基层结构的S1与S3的应变值明显小于S2,且S1略小于S3.结果表明,基层整体性能提升有助于改善面层底部的弯拉受力状态.

此外,从应变响应在面层底部平面上的分布看,S1与S3中应变值在双轮组荷载的车轮间隙位置存在局部突变,即轮隙位置的应变响应较轮印作用区域显著减小.表明这两种路面的层底弯拉应变在车轮接地作用处的集中效应较为显著,其应变响应值与荷载轮印面积及分布形式密切相关.基于各点应变大小分布,最终确定3种路面的轮印荷载中心位置作为层底弯拉应变的最不利点位.

(a) S1结构 (b) S2结构 (c) S3结构图5 面层层底动态应变三维分布图Fig.5 Three-dimensional distribution of dynamic strain at bottom of surface layer

2.2 动应变与静应变响应对比

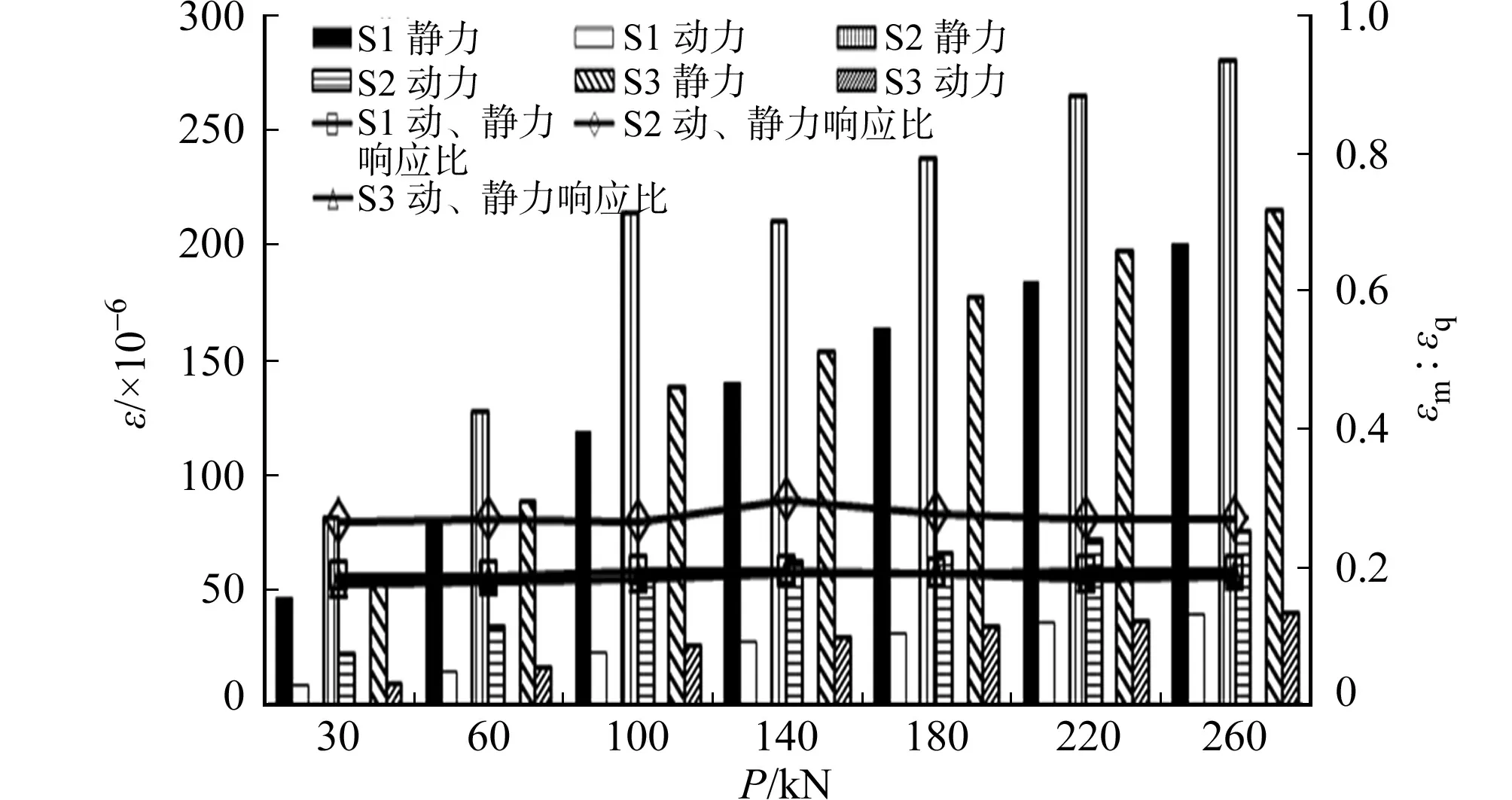

为了分析路面动力与静力特性的差异,对3种沥青路面的动应变(εm)、静应变(εq)响应值进行对比,结果如图6所示.图6中:ε为面层层底应变;P为荷载;具体计算参数从表1选取.

图6 动态与静应变响应对比Fig.6 Comparison between dynamic and static strain responses

由图6可知:随着车辆荷载的提高,动、静应变响应值均逐渐增大.就应变响应大小来看,相同荷载水平下的动态应变值明显小于静态应变,并且相同路面的动、静应变比值总体保持稳定.具体大小为:S1结构和S3结构的动、静力应变响应比值接近,其大小为0.18~0.20,S2的动、静力应变的差异性更为显著,其比值范围为0.27~0.30.这表明路面动、静态应变响应的差异性受轴质量水平变化的影响作用可基本忽略.

以上分析表明,沥青面层底部弯拉应变在行车荷载作用下的响应量大小与静态荷载模式有明显区别,而层底弯拉应变响应特征将直接影响沥青面层的使用寿命.

2.3 车辆荷载的影响

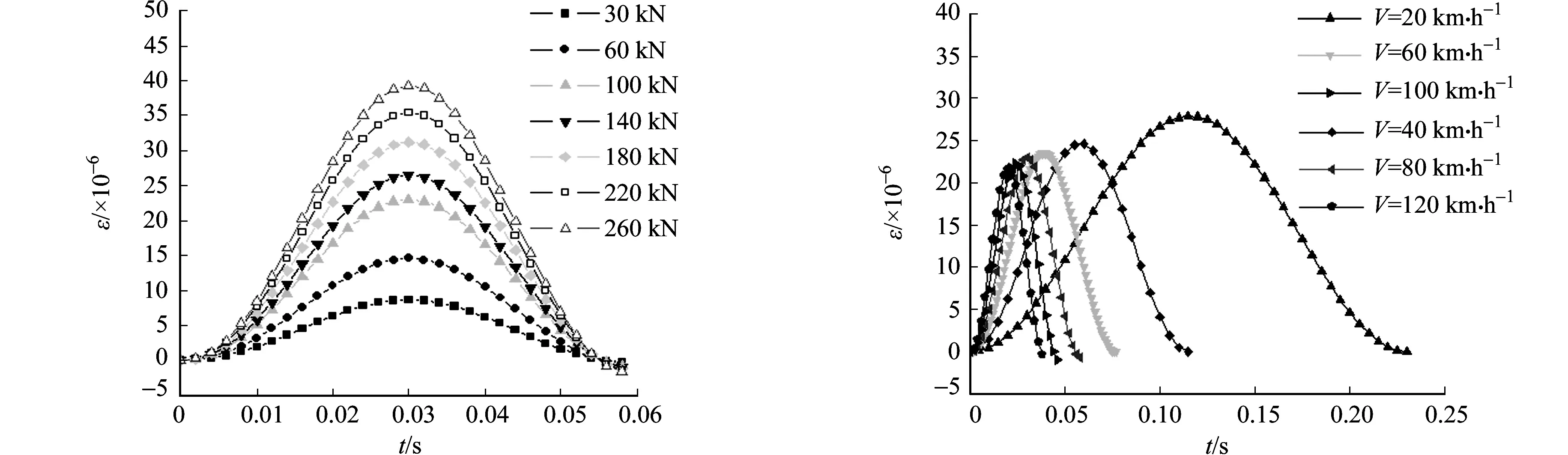

2.3.1 应变响应随荷载参数的变化 以半刚性路面(S1)作为代表模型,面层底应变响应随不同车辆荷载参数的变化规律,如图7所示.图7中:假定两轮轮印中心间距不随车辆荷载大小而变化,车轮荷载力P与轮印区域压应力p的换算关系参见赫克罗姆(Heukelom)与克罗姆普(Klomp) 所提出的经验模型,即pi/p=(Pi/P)1/3.结合图2的简化图形,轮印面积大小的计算公式为

(a) 轴质量对动态应变的影响 (b) 车速对动态应变的影响图7 荷载参数对动态应变的影响Fig.7 Influence of load parameters on dynamic strain

(2)

由图7可知:随着行车荷载的增加,荷载作用强度的峰值增大,在整个荷载作用时程内的面层层底均有所提高.当以轴载100 kN为标准轴质量,若其轴载力由100 kN超载至260 kN,动态应变峰值提高至标准轴质量的1.7倍;而轴载力减小至30 kN时,应变峰值减小为标准轴质量的37.6%.随着行车速度的增大,其荷载作用时间缩短,沥青混合料不会完全瞬时压缩或瞬时回弹,路面结构在力学性质上表现出动态模量值增大[5].相应地,面层底部弯拉应变值呈逐渐减小的趋势.其中,当车辆以20 km·h-1车速低速行驶时,其荷载引起的应变峰值大小为120 km·h-1高速行车条件下应变峰值的1.3倍.

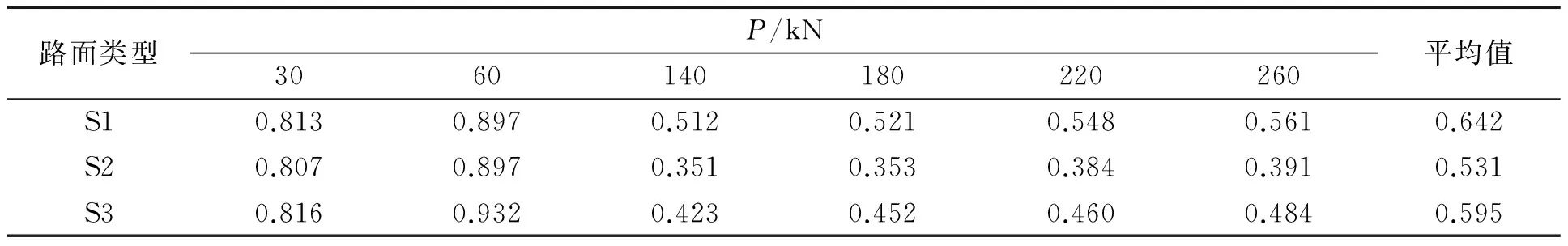

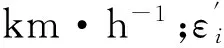

2.3.2 不同荷载条件下动态应变的换算关系 为评价车辆荷载轴质量及行车速度同路面动态应变响应之间的相关程度,对荷载参数与动应变的相关性展开定量分析,计算结果如表2所示.由表2可知:面层底动态应变与轴质量、车速之间均存在显著的相关性.

表2 荷载参数与动态应变的相关性分析结果Tab.2 Correlation analysis results between load parameters and dynamic strain

在下一步分析中,以单轴双轮组100 kN和80 km·h-1作为标准行车荷载,研究不同荷载因素影响下动态应变的换算关系.参考林绣贤[14]所提出的弯沉比l1/l2及拉应力比σ1/σ2的简化公式,可将轴质量及车速影响作用下的动态应变比值关系分别简化为

(3)

(4)

式(3),(4)中:ai,bi分别为动应变的轴质量和车速换算系数;Pi和P分别为换算轴质量与标准轴质量;Ri和R分别为对应轴质量和车速水平下的动态应变峰值大小;Vi和V分别为换算车速和标准车速.

针对3种典型沥青路面结构模型进行有限元数值计算,确定轴质量换算系数ai和车速换算系数bi,具体计算结果如表3,4所示.

表3 轴质量换算系数Tab.3 Conversion factor of shaft mass

表4 车速换算系数Tab.4 Conversion factor of speed

由表3可知:S1的轴质量换算系数与S3取值接近,S3略小于S1,而S2值最小.表明倒装式结构S2随着轴质量变化的敏感性最小,即其应变响应量受轴质量变化的影响作用较小.不同轴质量水平下,面层层底应变的轴质量换算系数差异较大,其轴质量水平低于标准轴载(100 kN)时的换算系数明显大于轴质量高于标准轴载时的系数值.因此,应结合换算系数取值相近的原则,针对大于和小于标准轴载的情况分别予以讨论.若考虑换算系数的通用性而忽略沥青路面结构差异,将3种路面结构的轴质量换算系数汇总取平均值作为动态应变响应的统一换算系数,则有

(5)

式(5)中:Pi为第i级轴载;P为标准轴载,取100 kN;εi,ε分别为第i级轴载条件下和标准轴质量条件下的层底动应变.

由表4可知:不同类型路面面层底动应变对于行车速度的敏感性大小排序为S2>S1>S3.不同类型路面的车速换算系数较为接近,若忽略路面结构类型差异对其车速换算系数取平均值,以此作为统一条件下的车速换算系数,可实现不同车速下的面层层底动态应变向标准车速条件转换,即有

(6)

3 疲劳寿命预估及对比

3.1 沥青层疲劳开裂预估模型

从工程应用的角度出发,对于沥青层层底应变响应的分析,最终将归结于通过应变水平评价沥青层疲劳使用寿命.选取的沥青层疲劳预估模型[10]为

(7)

式(7)中:Nf为沥青层预估疲劳寿命;ε0为动态弯拉应变值;S0为沥青层材料的初始弯拉劲度模量;VFA为沥青饱和度;h为沥青层厚度.

在疲劳寿命预估过程中,ε0取不同类型路面的动态应变计算值,S0为沥青混合料的初始弯曲劲度模量,其大小根据弯曲劲度模量S0与压缩动态模量E的经验换算关系[15]得到;而动态模量值与特定路面的温度条件及车速大小(即荷载作用时间)相对应,具体试验及取值参见文献[16].根据路面结构设计方案及试验结果,沥青层厚度h取18 cm,面层沥青混合料的沥青饱和度VFA为66.9%.

经过与美国地沥青学会AI(MS-1)设计法、力学-经验法路面设计指南(MEPDG)中所提出的沥青混合料疲劳寿命预估模型进行对比验证[10],沥青层疲劳预估模型得到的计算值与实测值的平均偏差最小,具备最高的预估精度.

3.2 疲劳寿命分析

不同轴质量及车速条件下,3种典型沥青路面的疲劳寿命预估值(Nf)及其对比情况,如图8所示.

(a) 车速的影响 (b) 轴质量的影响图8 沥青路面疲劳预估寿命Fig.8 Fatigue prediction life of asphalt pavement

由图8可知:行车速度越高,其荷载作用时间缩短,沥青层动态模量值增大,而面层底动态应变减小.在沥青层模量及其层底弯拉应变大小的综合影响作用下,沥青层疲劳寿命表现出随车速增加而逐渐增大.具体而言,车辆低速行驶(20 km·h-1)条件下的沥青层疲劳寿命为车辆高速行驶(120 km·h-1)时的71.2%(S1),65.7%(S2)和72.9%(S3).这表明在综合考虑行车安全性的基础上,合理提高车辆行车速度有利于提高沥青路面使用寿命.相比于车速,轴质量变化对沥青层疲劳寿命的影响作用更为显著.即随着轴质量增加,沥青层使用寿命急剧减小.其中,在轴载260 kN条件下的疲劳寿命仅为30 kN轴载时的0.24%(S1),0.66%(S2)和0.29%(S3).说明车辆超载是荷载因素方面引发沥青层早期疲劳开裂的重要原因.

此外,对比3种路面的疲劳寿命大小可以发现:S1结构由于基层材料的整体强度高,其沥青面层能够较好地抑制疲劳开裂,组合式基层路面S3的疲劳寿命居中;而S2由于采用低模量级配碎石基层,其沥青层底部弯拉应变处于较高水平,这将加剧S2中沥青面层的疲劳损伤,进而过早出现疲劳开裂.在实际工程应用中,应通过增大面层厚度与模量,或借助低剂量水泥结合料改善级配碎石层的整体刚度等措施,提高S2结构的面层疲劳寿命.

4 结论

1) 车辆荷载在面层底部所引起的动态应变响应主要集中在轮印作用区域,而远离荷载作用区域的应变响应量显著减小,面层底部弯拉应变的最不利位置处于轮印荷载中心位置.

2) 车辆动载条件下的应变响应量小于静态荷载模式,在3种典型沥青路面结构中,倒装式路面S2的动、静力差异性表现更为显著.

3) 随着轴质量的增加,面层底动态应变逐渐增大;而随车速提高,应变值逐渐减小.通过轴质量及车速换算系数的确定,实现了不同荷载条件下的应变值向标准荷载条件转换.换算系数大小表明:倒装式结构S2的应变值受随轴质量变化的影响程度敏感性最小,对重载交通具有更好的适应性;不同类型路面面层底动应变对于行车速度的敏感性大小排序为:S2>S1>S3.

4) 随着轴质量的增加,沥青层疲劳寿命急剧减小,车辆超载是导致沥青层早期疲劳开裂的重要因素.在行车安全的前提下,合理提高车辆行车速度有利于提高沥青路面使用寿命.3种典型路面抵抗沥青层疲劳破坏的能力表现为:S1>S3>S2.

[1] 张艳红,申爱琴,郭寅川,等.不同类型基层沥青路面设计指标的控制[J].长安大学学报(自然科学版),2010,31(1):6-11.

[2] 钱振东,张磊,陈磊磊.路面结构动力学[M].南京:东南大学出版社,2010:1-3.

[3] 沈金安.国外沥青路面设计方法汇总[M].北京:人民交通出版社,2004:8-10.

[4] 吕彭民,董忠红.车辆-沥青路面系统力学分析[M].北京:人民交通出版社,2010:1-2.

[5] 王旭东.沥青路面材料动力特性与动态参数[M].北京:人民交通出版社,2002:42-43.

[6] 邓琼,张淳.动载作用下半刚性路面垂直动力响应三维有限元模拟[J].公路工程,2008,33(3):68-71.

[7] 侯芸,郭忠印,田波,等.动荷作用下沥青路面结构的变形响应分析[J].中国公路学报,2002,15(3):6-10.

[8] 中华人民共和国交通部.公路沥青路面设计规范: JTG D50-2006[S].北京:人民交通出版社,2006:5-9.

[9] HUANG Y H.Pavement analysis and design [M].2nd ed.New Jersey:Prentice Hall,2004:106-108.

[10] 姚祖康.沥青路面结构设计[M].北京:人民交通出版社,2011:338-340.

[11] 刘丽.沥青路面层间处治技术研究[D].西安:长安大学,2008:46-47.

[12] 艾长发,邱延峻,毛成,等.考虑层间状态的沥青路面温度与荷载藕合行为分析[J].土木工程学报,2007,40(12):99-104.

[13] 肖川,邱延峻,黄兵.基于车辆加载试验的沥青路面动力响应分析[J].公路交通科技,2014,31(12):12-19.

[14] 林绣贤.柔性路面结构设计方法[M].北京:人民交通出版社,1988:53-54.

[15] CHRISTENSEN D.Discussion on simple method on obtain asphalt binders low temperature properties from asphalt mixtures properties[J].Journal of AAPT,2005,74(11):276-279.

[16] 肖川.典型沥青路面动力行为及其结构组合优化研究[D].成都:西南交通大学,2014:32-37.

(责任编辑: 黄晓楠 英文审校: 方德平)

Analysis on Dynamic Strain Characteristics and Fatigue Life for Typical Asphalt Pavement

XIAO Chuan1,2, AI Changfa2

(1. Department of Civil Engineering, Sichuan College of Architecture Technology, Deyang 618000, China;2. Key Laboratory of Highway Engineering of Sichuan Province, Southwest Jiaotong University, Chengdu 610031, China)

The three-dimensional finite element analysis on the asphalt pavement with semi-rigid base (S1), the inverted asphalt pavement structure (S2), and the compound asphalt pavement (S3) were carried out to study the spatial distribution characteristics of dynamic strain at the bottom of asphalt surface layer, and the influence of vehicle load parameters on dynamic strain. According to the fatigue prediction equations, the comparison of fatigue life for different types of pavement based on strain response was presented. The results show that the strain response caused by traffic load at the bottom of the surface layer is mainly concentrated in the wheel printing area. The most unfavorable position of the tensile strain at the bottom of the surface layer locates in the center of the wheel load. The strain response under dynamic load is less than that the static one. The strain difference between the dynamic and static loads is significant in S2. With the increase of axle load, the strain at the bottom of the surface layer increases; with the increase of driving speed, the strain decreases generally; with the increase of axle load, the fatigue life of asphalt layer decreases sharply. On condition of traffic safety, high speed extends the service life of asphalt pavement. The surface layer fatigue life of the 3 vement is sorted: S1>S3>S2.

asphalt pavement; dynamic strain; shaft mass; conversion factor; fatigue life; three-dimensional finite element analysis

10.11830/ISSN.1000-5013.201704006

2016-12-16

肖川(1984-),男,讲师,博士,主要从事路面动力行为及结构设计的研究.E-mail:xcaaa6666@sina.com.

国家自然科学基金资助项目(51378438); 四川省交通厅科技项目(2010B28-2); 四川省教育厅科研项目(16ZB0513); 四川建筑职业技术学院科研基金资助项目(2016KJ01)

U 416

A

1000-5013(2017)04-0470-07