微纳尺度结构定量表征在铝合金设计和制造知识系统中的作用及进展

2017-07-18赵丕植金展鹏

李 凯,杜 勇,赵丕植,金展鹏

(1.中南大学粉末冶金国家重点实验室、中德铝合金微结构联合实验室,湖南长沙410083) (2.中铝科学技术研究院有限公司,北京102209) (3.中南大学材料科学与工程学院,湖南长沙410083)

微纳尺度结构定量表征在铝合金设计和制造知识系统中的作用及进展

李 凯1,杜 勇1,赵丕植2,金展鹏3

(1.中南大学粉末冶金国家重点实验室、中德铝合金微结构联合实验室,湖南长沙410083) (2.中铝科学技术研究院有限公司,北京102209) (3.中南大学材料科学与工程学院,湖南长沙410083)

材料基因工程是铝合金实现高效设计的必经途径,而定量结构表征是铝合金设计和制造知识系统中关于微结构模拟及其控制的不可或缺的输入及验证。对铝合金而言,定量的微纳尺度结构表征包括精准的物相晶体结构鉴定、成分测定等,以及在此基础上进行的物相尺寸、数密度及体积分数等关键结构参数的精准测量。以Al-Mg-Si(-Cu)合金为例,综述了系列表征技术在铝合金微纳结构定量表征中的应用。首先,指出高分辨透射电子显微术、高角环形暗场及环形明场扫描透射电子显微术等技术对研究铝合金中常见的纳米析出相的原子尺度结构有明显的优势,但是也存在电子束损伤高的风险;三维原子探针尤其适合对原子团簇及纳米析出相进行精准的成分测定,但也存在样品小、破坏性检测、无法达到原子分辨率的问题;而选区电子衍射等传统技术则正好与之互补,同时低电压、低剂量率的高分辨TEM观察也是未来值得努力的方向之一。其次,介绍了最近发展起来的一种主要基于传统的会聚束电子衍射来测量纳米析出相体积分数的精准易行的方法。最后,指出在未来研究中,结合前述纳米至原子尺度结构表征手段以及聚焦离子束连续切片法、电子全息照相术、X射线纳米全息照相术等微米-纳米之间尺度的表征手段对铝合金实现多过程、跨尺度定量结构表征的意义,并指出基于原位加热TEM观察来实现动态结构表征是未来的重要发展方向之一。

析出相;晶体结构;体积分数;电子衍射;低电压;低剂量;原位加热

1 前 言

铝合金涵盖8个系列的不同成分,是除钢铁之外应用最广泛的金属材料。2015年全球原铝产量达5789× 104t,其中中国占55%,达3167×104t[1]。对多个系列的多元多相铝合金(除1000系纯铝)进行高效率的成分及工艺设计,实现“新材料研发周期缩短一半、研发成本降低一半”的目标,对铝合金行业意义重大。而材料基因组技术作为目前很有前景且切实可行的途径之一,得到了材料学界的日益重视。材料基因组技术的核心在于“工艺-结构-性能”之间的相关性(本文中合金成分亦归为工艺参数),微结构是材料的工艺与性能之间的桥梁。鉴于工艺中的变量以及性能种类的多样性,定量的微结构表征,是构建及验证定量的“工艺-性能”相关性的必由之路。

以汽车板材用Al-Mg-Si(-Cu)合金[2]为例,目前已有多项研究工作对合金中的时效析出行为中的“工艺-结构-性能”相关性进行了研究和论述。其常见生产过程包括铸造、均匀化退火、热轧、冷轧、固溶退火、预时效、冲压变形及人工时效等工序[3]。相应地有合金成分[4-7]、均匀化温度及时间、轧制道次及轧下量、固溶及预时效热处理的温度及时间[8-12]、室温存放时间、冲压变形程度及人工时效温度[13]等诸多因素会对析出过程(工业上称为烤漆时效)产生影响。在不同工艺参数下,材料的宏观成分偏析、晶粒度、晶粒形貌、织构、第二相颗粒形貌、尺寸及分布、晶内纳米析出相尺寸及数密度等均会不同,进而影响板材的成形性、强度、耐蚀性、表面质量等性能。如果仅仅依赖实验手段来建立这些“工艺-结构”或者“工艺-性能”之间的定性或定量关系,工作量及经费需求均非常巨大,且面临着“一旦一个工艺参数发生微小改变,之前研究所得的规律还是否适用于当前工艺”的问题。

所幸的是,近年来随着相图计算(CALculation of PHAse Diagrams,CALPHAD)[14]、多相场模拟[15,16]、第一性原理计算、屈服强度模拟[17]等多种材料设计方法的不断成熟,材料学家们逐渐看到了在微结构及力学性能模拟方法的指导下高效设计新合金的曙光[18]。然而目前这一系列方法所需的热力学数据库、动力学数据库、热物理性能数据库、力学参数以及所用凝固、相场、力学等模型的准确性尚需关键的实例验证。比如对铝合金凝固及固溶、时效热处理过程中的微结构演变进行定量表征,可用来验证理论模拟所得的微结构演变,同时可为指导新合金的设计及现有工艺的优化提供定量数据(如图1)。在这一过程中存在一系列问题值得继续探索。比如,从理论上来讲,基于热力学数据库及希尔非平衡凝固或平衡凝固模型的凝固过程模拟可用来预测合金凝固过程中各物相的生成、消失温度以及含量(质量或体积分数)的变化,均匀化及固溶热处理过程的本质是一个趋近指定热处理温度下的相平衡的过程,平衡结构的物相组成亦可基于相平衡计算得到。这些预测所得到的物相种类以及含量是否准确?是否有未考虑的因素会影响到模拟结果?其次,以热力学、动力学及热物理性能数据为输入,相场模拟可以预测凝固过程中初晶及第二相颗粒的长大过程(包含尺寸、形貌、含量等)及溶质元素的三维分布,还可以进一步模拟时效过程中析出相的长大。但是所用相场模型是否合理?初始结构参数从何而来?所预测的析出序列是否准确,析出物尺寸及体积分数演变是否精准?最后,将模拟的微结构参数作为力学模型的输入时,力学模型是否合适地考虑了微结构各个部分(如晶粒尺寸、固溶度、析出相的类型、错配度、尺寸、长径比、体积分数)对力学性能的贡献?这些问题的解决都离不开微结构实验表征尤其是定量微结构实验表征的帮助。

综上,通过材料基因工程,并基于微结构及力学性能模拟建立铝合金的“工艺-微结构-性能”关系从而进行高效的合金设计及工艺优化是当前及未来铝合金研究的重点方向,而微结构作为工艺与性能之间的桥梁,其定量表征对于材料基因工程意义重大。本文将从介绍铝合金微结构的精准定性表征工作出发,进而介绍近年来定量表征的一些进展,并对微结构定量表征的当前趋势及未来发展方向进行探讨。

图1 铝合金基因工程研究思路框架Fig.1 Schematic of materials genome initiative in Al alloys

2 精准的结构鉴定是定量微结构表征的基础

由于采用光学显微镜、扫描电镜(Scanning Electron Microscope,SEM)及基于SEM平台的电子探针显微分析(Electron Probe Microanalysis,EPMA)、电子背散射衍射(Electron Backscatte Diffraction,EBSD)等手段来研究微米尺度的微结构特征如晶粒形貌、尺寸、织构、微米级第二相颗粒成分等已有比较成熟的方法及实践,因此不再赘述。而在时效过程中析出的物相均在纳米尺度,以Al-Mg-Si合金为例,其析出序列通常为:过饱和固溶体(SSSS)→原子团簇→GP区→β″前驱体→β″→β′/ U1/U2/B′→β+Si(稳定相)[19],Cu的添加可以通过形成针状含Cu的Q相[20,21]及其前驱体Q′相[5,22-24]来改变析出序列。近期研究又报道了许多含Cu析出相,例如C相、L相、S相、QP相和QC相[25,26]。在这些析出相中,除了β和Si为片状外(β还可能长成立方状),其余均为针状,峰时效阶段的主要强化相β″的典型尺寸为直径2~4 nm,长度为10~50 nm[27]。

对这些在SEM下不可见、体积分数非常低(1~2%)的纳米析出相进行结构研究,较为主流的方法是在透射电镜(Transmission Electron Microscope,TEM)下通过选区电子衍射(Selected Area Electron Diffraction,SAED)、纳米束衍射(Nano-Beam Diffraction,NBD)、高分辨透射电子显微术(High Resolution Transmission Electron Microscopy, HRTEM)、高角环形暗场-扫描透射电子显微术(High Angle Annular Dark Field-Scanning Transmission Electron Microscopy,HAADF-STEM)、环形明场(Annular Bright Field,ABF)成像术来研究析出相的结构并且在特定条件下可得到结构中的不同原子占位规律,同时还可以通过STEM模式下的电子能量损失谱(Electron Energy Loss Spectrometry,EELS)分析及高分辨能谱(High Resolution Energy Dispersive X-Ray,HREDX)分析来实现原子级成分测定及成像。

以Al-Mg-Si(-Cu)体系的主要强化相β″相为例,在近20年的系列研究中该相的结构已经得到了较为透彻的解析。1998年荷兰代尔夫特理工大学的Zandbergen等[28]通过基于HRTEM的出射波重构技术解析了无Cu的Al-Mg-Si合金中β″相的初始单胞模型,并通过NBD对该模型进行了细化,最终得出该单胞空间群为单斜的C2/m,成分为Mg5Si6,a=1.516(2)nm,b=0.405 nm,c=0.674(2)nm,∠β=105.3(5)°,模型细节如图2。然而,由于Mg、Al、Si在元素周期表中紧密相邻,其结构因子也相近,因而不能完全排除部分Mg或者Si位置存在Al。为了证实这一可能性,2009年挪威科技大学(NTNU)的Hasting、Holmestad等及挪威科学与产业研究基金会(SINTEF)的Andersen等[29]采用三维原子探针(3D Atom Probe,3DAP)技术获得了β″相芯部的真实成分,发现β″含有20 at%的Al且Mg/Si比接近1.1。而第一性原理研究发现在β″-Mg5Si6构型中掺入近似含量的Al后,存在两种不同的掺Al构型,比原有Mg5Si6构型具有更低的生成焓。这两个构型分别为1个Al进入Mg1位置、两个Al进入Si3位置的Al1Mg4Al2Si4构型以及只有两个Al进入Si3位置的Mg5Al2Si4。虽然这两个构型生成焓非常接近,但是还是能明显区别出Mg5Al2Si4构型能量更低更稳定,且其含Al量更接近实验值。有意思的是,Al1Mg4Al2Si4构型也从实验中找到了依据。2014年挪威科学家Ninive与Holmestad等通过在HAADF-STEM图像中对Al-Mg-Si合金中β″的Mg1、Mg2、Mg3、Si1、Si2、Si3等原子列及基体Al的原子列亮度进行比较后发现,Mg1和Si3位置的亮度与Al的高度重合,因而可判定这些位置由Al占据。这是由于HAADF-STEM的原理是用极细电子束扫过微区中每一个点而收集到的非弹性散射电子来成像,当原子列的平均Z值越大,其图像亮度I越高,大致呈I∝Z2的关系。

图2 Zandbergen等测定的β″-Mg5Si6结构模型[28]Fig.2 Structure model ofβ″-Mg5Si6established byZandbergen et al.[28]

本课题组[30]在2014年通过HAADF-STEM及3DAP的结合,测定了添加0.276 at%Cu的Al-Mg-Si合金中β″的成分及结构。该工作不仅通过3DAP证实了Cu富集于β″相中的推论,并通过原子尺度的HAADF-STEM结构观察发现Cu主要替代Si3位置,次要替代Mg1位置,因而得出的Cu占位规律更为直观[31]。以上结果从一定程度上与Hasting等在无Cu的Al-Mg-Si合金中的β″-AlMg4Al2Si4构型相互印证,即在经典β″-Mg5Si6构型中,Al的替代规律与Cu的占位规律较为类似(具体原因值得继续深入探讨),且为从结构上解释含Cu合金时效强化效果更好的原因提供了线索。

而对于比β″更细小的纳米颗粒,比如无Cu合金中β″的前驱体——GP区(直径约2 nm,长度18 nm左右)的结构,已在2006年由陈江华等[32]通过出射波重构的方法得以鉴定,其构型介于基体的fcc结构及单斜的Mg5Si6结构之间,成分为Mg2Si2.6Al6.4。通过第一性原理计算,陈江华等人还再现了从Mg2Si2.6Al6.4到Mg5Si6演变的过程中,随着Al被Mg、Si逐步替代,析出相体自由能逐步降低的过程。

综上,精准的晶体结构测定,尤其是定量的成分分析及半定量/定量的原子占位研究,本身就是定量微结构表征的一部分;进一步来说,基于这些研究而进行的精准的物相类型判定,是后续工作中对微纳尺度结构特征(如物相尺寸、体积分数)进行定量测量的基础。在这些研究中,基于HRTEM的出射波重构、HAADF-STEM以及3DAP等尖端测试技术发挥了巨大的作用。

然而,需要指出的是,每种技术都有其优势及缺陷,以上几种新技术也不例外。HRTEM及HAADF-STEM都要求被研究的纳米析出相在电子束方向(及样品厚度方向)有足够的长度,最好是贯穿样品,这样才能避免析出相原子列的衬度被来自于析出相上方及下方的基体的信号所淹没。近年来兴起的ABF技术虽然分辨率更好,更适合对轻原子列成像,同样受此限制。3DAP技术也存在以下局限性:①样品是一次性耗尽无法重复观察;②样品区域小,约为50×50×100 nm;③所测得的原子位置存在0.2~0.5 nm的误差,无法达到原子尺度分辨率;④对原子的探测效率达不到100%。因而在目前阶段,对于铝合金中时效早期尺度约为2~ 4 nm的等轴状GP区的结构研究,SAED分析手段因对析出物尺寸无要求而大有可为。本课题组在2011年通过耦合析出相/基体取向关系、析出相在对称铝基体中的12种等效变体、析出相与基体之间的二次衍射等各种因素的作用,综合考虑析出相的晶体结构及形貌、尺寸,精确模拟出了铝合金多种析出相的复杂SAED谱[33,34]。该方法还成功应用于7000系铝合金[35]、Ni-Ti形状记忆合金[36,37]。

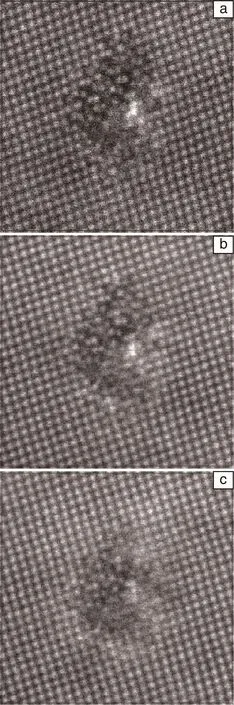

此外,需特别之出的是,无论是HRTEM、HAADF-STEM还是ABF的原子级分辨率成像,均需要将高能电子束汇聚或扫描到几十纳米见方的区域内,单位面积单位时间的电子束总剂量(即剂量率)极大,容易对样品造成诸如热效应、离子化、轰击效应等各种形式的损伤。而由于铝合金时效早中期的亚稳析出相皆不如基体铝稳定,因而这些损伤对析出相的影响更大。比如,本课题组在前期的工作中(如图3),发现在针对同一个析出相的前后几次HAADF-STEM观察中,析出相的原子排布逐渐变得模糊,暗示着在高能电子束作用下其结构发生了某种暂未阐明的变化。这一现象在进行较长时间(1~2 min)的HREDX面扫后更为明显,析出相原本的结构特征几乎全部被破坏[30]。因而在铝合金微结构的原子分辨TEM研究(包括HRTEM模式及STEM模式)中,需要采取合适的措施,如通过降低电压、降低观察过程电子束剂量率来降低电子束对析出相结构的破坏。而由于SAED天生具有低剂量率的特点,通过精细调节电流密度(对应剂量率)及曝光时间来获得包含来自析出相的弱衍射束的高质量SAED谱,并与模拟的SAED谱进行高精度比对,适合用来部分替代、辅助或者验证对于已知结构亚稳析出相的上述高分辨观察[38]。而对于未知结构的析出相的研究,SAED谱研究可提供一定的辅助作用,同时低电压、低剂量率的原子分辨TEM观察是避免电子束损伤、获得析出相结构特征的努力方向之一。

图3 对一个时效处理Al-Mg-Si-Cu合金中的同一个析出相,在200 kV电镜下进行第一次(a)、第二次(b)及第三次(c) HAADF-STEM观察后得到的照片,晶带轴为[001]AlFig.3 HAADF-STEM images of the same precipitate in an aged Al-Mg-Si-Cu alloy,at 200 kV.(a)The first,(b)the second and(c)the third images,zone axis is[001]Al

3 铝合金定量微结构表征进展

对于铝合金中析出相的尺寸、数密度及体积分数的定量表征,目前存在多种可行的方法,各有其适用范围及优缺点。比如,近年来不断进步的X射线纳米全息照相术(X-ray Nano-Tomography)[39,40]以及基于SEM/FIB双束电镜(Scanning Electron Microscopy with Focused Ion Beam)平台的连续切片法[41,42]已可用于三维观察几十纳米至几十微米的不同物相。而至少有一个维度上尺寸低于10 nm的纳米颗粒,则可以通过TEM中的定量电子全息照相术(Quantitative Electron Tomography,QET)来进行三维观察[43-45]。然而QET需要在一个较大的角度范围内以小步长倾转样品并拍照,因而需要较长的曝光时间(典型值为46 min),因此并不适用于对电子束敏感的亚稳析出相。另一方面,通过小角度X射线散射(Small-Angle X-ray Scattering,SAXS)可以获得析出相尺寸及相对体积分数[46,47],但是要获得绝对体积分数仍需TEM的辅助,而且某些不同类型的析出相的SAXS谱不易区分。

在另一方面,TEM中测量析出相尺寸(如图4a)、样品观察区域尺寸及区域中的析出相数量(如图4b)非常直观便捷,而如何测定观察区域的厚度则成为了问题的关键。Marioara等[19]采用的是电子能量损失谱(Electron Energy-Loss Spectrometry,EELS)来测定样品厚度。这种方法不仅可测定一个点的厚度,甚至还可测定一个区域内的厚度分布,但误差可能高达±20%[48]。此外还有更为简便的方法就是根据TEM样品孔洞边缘楔形薄区或倾斜晶界处的等厚消光条纹数目来估计某一位置的厚度[49],但是这种方法的精确度更差。

为达到精准测定厚度以及析出相体积分数的目的,本课题组采用了会聚束电子衍射(Convergent Beam Electron Diffraction,CBED)这种传统但精准的手段来测定TEM样品厚度。将样品倾转到双束条件下,使得透射束与某一选定的衍射束的中心恰好被一条菊池线的两条边所穿过,此时衍射斑为被亮纹穿过的暗盘而透射斑为被暗纹穿过的亮盘(如图4c),通过测量衍射盘中的暗条纹之间的Δθi、Δθi+1、Δθi+2(i必须为整数)等间距值以及两盘之间的距离2θB,可以根据公式(1):

得到一系列Si值,式中λ表示电子束波长,d表示选定衍射束对应的晶面间距。根据公式(2):

可以得到以S2i/n2k为y,1/n2k为x,a为斜率,b为y轴截距的直线方程。在有大于等于三组(1/n2k,S2i/n2k)值的情况下(如图4d),可以拟合出a、b以及i。其中b就是样品厚度t的平方的倒数,而a=-ξg-2(ξg是选定衍射束对应的消光距离)。因而反过来可以将曲线拟合出来的ξg值与理论预测值进行比较来推测i值的选取是否合适。i-1的物理意义恰为小于等于t/ξg的最大整数。

图4 对一个时效态Al-Mg-Si-Cu合金中纳米析出相的体积分数的测量过程[27]。其中(a)所示明场像中可测得析出相长度,析出相截面积可以通过HRTEM测得,在(b)所示暗场像中可测得纳米析出相的数目及该视场面积,在(c)中的CBED谱中可以测得条纹间距值,对这些条纹间距进行换算可以得到系列(1/n2k,S2i/n2k)值,当几个点连成如(d)所示的一条直线时,由直线的截距可得出样品厚度,从而求出体积分数Fig.4 Determination of volume fraction of nano-precipitates in an aged Al-Mg-Si-Cu alloy[27].From the bright field image in(a) the precipitate length can be measured,the cross-section area can be measured by HRTEM,in the dark field image in(b) the number of precipitates and the area of the field of view can be measured,with the spacings between the fringes in the CBED pattern in(c)a series of(1/n2k,S2i/n2k)values can be obtained,from which a straight line in(d)can be fitted as well as the specimen thickness can be determined and further the precipitatesƴvolume fraction

在此条件下测得的样品厚度误差在±3%范围内[50]。而且不同于EELS的是,CBED测得的厚度不包括样品表面的非晶层的厚度[48],排除这种干扰有利于测得最精准的体积分数。具体的测量过程参见图4。当然,在从样品厚度推算体积分数的过程中,还需考虑到在图4b和图4c之间样品存在小角度倾转,也要考虑到过小尺寸的析出相(尤其是样品上下表面的不完整析出相)在图像中衬度过小无法辨别的问题。这两个问题均需要特定关系式进行修正,细节见文献[27],此处不再赘述。图4中得到的析出相体积分数,通过换算,可以与3DAP所测得的体积分数进行比较,两者偏差只有4.5%,说明该方法不仅精度高(约为±16%),而且准确度也有保障。

4 铝合金定量结构表征未来方向及展望

仍以Al-Mg-Si(-Cu)合金为例,纵观铝合金近年来的定量微结构表征工作,尽管已经取得较大进展,但仍存在系列未解决的问题,简要概述如下:

(1)缺乏对晶界附近微结构的精细定量表征。晶界处的无沉淀析出区(Precipitate Free Zone,PFZ)及微米尺度的第二相颗粒对合金的强度、延伸率、耐蚀性均有较显著的影响,因而也是文献研究的焦点。然而,一系列问题如PFZ处的三维成分分布研究,第二相的尺寸、类型、分布、取向、体积分数的三维定量观察及其与合金成分、力学性能间的相互联系等尚缺乏透彻系统的研究。

(2)此外,虽然目前已经能对时效态的针状纳米析出相的体积分数进行测定,但是对时效晚期出现的微米尺度、多种取向、多种形貌的Si颗粒的定量表征尚未完成。这一表征虽然对于工业应用尤其是汽车板材的生产的指导意义并不直接,但是对于铝合金的材料基因工程是非常重要的验证。

(3)目前文献中缺乏一个对于一个典型工业应用合金的系统的多过程、跨尺度的微结构及力学性能研究。由于材料的“工艺-结构-性能”是紧密相关的,因此不能将某个过程或者某个尺度的微结构演变特征孤立看待,上述系统研究有利于研究者们更直观的理解“工艺-结构-性能”相关性。

(4)热处理过程中微结构变化的原位动态TEM研究是值得努力的研究方向,但是在Al-Mg-Si(-Cu)合金体系中这类研究较为缺乏。本课题组及合作者最近针对Al-Mg合金受热时容易在晶界析出β相而发生敏化乃至失效的问题,利用透射电镜的原位加热(in-situ heating)技术观测高压扭转不同应变量下的含微量Cu的Al-Mg合金的析出相的形核及长大过程,发现了当晶粒尺寸细化至超细晶时,其晶界的析出相的形核及长大速率远高于微米级晶粒中晶界的析出相的形核、长大速率。这归因于随着晶粒尺寸的细化,溶质Mg、Cu扩散至晶界的平均自由程逐渐减小[51]。随着纳米加工技术的进步以及小样品尺寸、高稳定性、低漂移的原位加热TEM样品杆及其配套技术的出现,在荷兰DENSsolutions公司Malladi、徐强等的研究[52]以及湖南大学刘春辉、陈江华等与他们的合作研究[53]中,均在Al-Cu合金的原位加热过程中捕捉到了原子分辨率的系列结构变化特征,包括析出相的形核、长大及相转变。他们的这一系列结果可为Al-Cu合金的设计提供直观的借鉴;在另一方面亦可为该系合金的基因工程中的多尺度建模提供参考,并为微结构模拟(尤其是晶体相场模拟)提供验证,从而间接推动合金工艺的优化。

因而,在往后对铝合金的定量结构表征工作中,不仅应该重视TEM、3DAP各种技术的在纳米至原子尺度的应用,还应重视基于SEM/FIB平台的连续切片法、电子全息照相术、X射线纳米全息照相术等手段来实现微米-纳米之间尺度的表征,并应重视原位加热TEM观察在铝合金中的应用。

5 结 语

本文综述了微纳尺度结构定量表征在铝合金设计和制造知识系统中的重要意义,以及多种结构表征手段在铝合金中的应用及进展,并指出了铝合金定量结构表征未来的发展方向。概述如下:

(1)以Al-Mg-Si(-Cu)合金为例,概述了铝合金的工艺涉及多种热处理及加工工序,并从而得知其“工艺-结构-性能”相关性较为复杂。单纯依靠实验来进行工艺研究耗时费力,而材料基因工程相关基础尚未完善,也不能完全脱离实验研究尤其是结构表征而存在。微纳尺度结构定量表征一方面可以直接指导合金工艺设计,另一方面可以为材料基因工程提供关键的输入和验证。

(2)精准的物相结构鉴定,尤其是定量的晶体结构研究及对其成分的研究,既是定量微结构表征的基础,本身也是其重要组成部分。HRTEM、HAADF-STEM、ABF以及基于STEM的高分辨EELS及EDX成像等先进表征技术对研究铝合金中常见的纳米析出相的原子尺度结构(包括原子位置、原子类型、不同原子在晶胞中的占位规律等)有明显的优势。此外3DAP尤其适合对原子团簇及纳米析出相进行纳米尺度的定量成分分析。而传统的电子衍射分析由于电子束损伤低,在对通常为亚稳状态、易受电子束损伤的纳米析出相的结构研究中,也是非常有效的手段。此外,低电压、低剂量的原子分辨TEM研究是未来工作中应该引起重视的一个方面。

(3)发展了一种主要基于传统的CBED来测量纳米析出相体积分数的方法,其精度约为±16%,经3DAP验证其准确度也较好,且该方法简单易行,在当前主流TEM设备上均可实现。

(4)结合以上纳米尺度结构表征手段,以及SEM/ FIB连续切片法、电子全息照相术、X射线纳米全息照相术等微米-纳米之间尺度的表征手段,对铝合金实现多过程、跨尺度的结构定量表征,并通过原位加热TEM观察实现动态结构表征,是铝合金微纳尺度结构定量表征未来的重要发展方向。

References

[1] The International Aluminium Institute.Primary Aluminium Production [EB/OL].(2017-03-27)[2017-03-27].http://www.world-alu-minium.org/statistics/.

[2] Sakurai T.Kobelco Technology Review[J],2008,28:22-28.

[3] Engler O,Hirsch J.Materials Science and Engineering:A[J],2002,336:249-262.

[4] Marioara C D,Andersen S J,Zandbergen H W,et al.Metallurgical and Materials Transactions A[J],2005,36A:691-702.

[5] Chakrabarti D J,Laughlin D E.Progress in Materials Science[J],2004,49(3-4):389-410.

[6] Matsuda K,Ikeno S,Terayama K,et al.Metallurgical and Materials Transactions A[J],2005,36A(8):2007-2012.

[7] Silva M S,Barbosa C,Acselrad O,et al.Journal of Materials Engi-neering and Performance[J],2004,13(2):129-134.

[8] Birol Y.Materials Science and Engineering:A[J],2005,391(1-2): 175-180.

[9] De Geuser F,Lefebvre W,Blavette D.Philosophical Magazine Letters [J],2006,86(4):227-234.

[10]Abid T,Boubertakh A,Hamamda S.Journal of Alloys and Compounds [J],2010,490(1-2):166-169.

[11]Saga M,Sasaki Y,Kikuchi M,et al.Materials Science Forum[J],1996,217-222:82182-6.

[12]Chang C S T,Wieler I,Wanderka N,et al.Ultramicroscopy[J],2009,109(5):585-592.

[13]Marioara C D,Andersen S J,Jansen J,et al.Acta Materialia[J],2003,51(3):789-796.

[14]Du Q,Poole W J,Wells M A.Acta Materialia[J],2012,60(9): 3830-3839.

[15]Böttger B,Eiken J,Steinbach I.Acta Materialia[J],2006,54(10): 2697-2704.

[16]Fallah V,Korinek A,Ofori-Opoku N,et al.Acta Materialia[J],2013,61(17):6372-6386.

[17]Esmaeili S,Lloyd D J,Poole W J.Acta Materialia[J],2003,51(8): 2243-2257.

[18]Olson G B,Kuehmann C J.Scripta Materialia[J],2014,70:25-30. [19]Marioara C D,Nordmark H,Andersen S J,et al.Journal of Materials Science[J],2006,41(2):471-478.

[20]Weatherly G C,Perovic A,Perovic D D,et al.Metallurgical and Ma-terials Transactions A[J],2001,32A(2):213-218.

[21]Miao W F,Laughlin D E.Metallurgical and Materials Transactions A [J],2000,31A:361-371.

[22]Matsuda K,Ikeno S,Uetani Y,et al.Metallurgical and Materials Transactions A[J],2001,32A(6):1293-1299.

[23]Gaber A,Ali A M,Matsuda K,et al.Journal of Alloys and Compounds[J],2007,432(1-2):149-155.

[24]Matsuda K,Teguri D,Uetani Y,et al.Scripta Materialia[J],2002,47(12):833-837.

[25]Marioara C D,Andersen S J,Stene T N,et al.Philosophical Magazine [J],2007,87(23):3385-3413.

[26]Cayron C,Sagalowicz L,Beffort O,et al.Philosophical Magazine A [J],1999,79(11):2833-2851.

[27]Li K,Idrissi H,Sha G,et al.Materials Characterization[J],2016,118:352-362.

[28]Zandbergen H W.Science[J],1997,277(5330):1221-1225.

[29]Hasting H S,Frøseth A G,Andersen S J,et al.Journal of Applied Physics[J],2009,106(12):123527.

[30]Li K,BéchéA,Song M,et al.Scripta Materialia[J],2014,75: 86-89.

[31]Zhang Kai(张 凯),Li Kai(李 凯),Du Yong(杜 勇),et al. Materials China(中国材料进展)[J],2014,6:327-336.

[32]Chen J H,Costan E,Van Huis M A,et al.Science[J],2006,312 (5772):416-419.

[33]Li K,Song M,Du Y,et al.Materials Characterization[J],2011,62 (9):894-903.

[34]Li K,Song M,Du Y,et al.Archives of Metallurgy and Materials[J],2012,57(2):457-467.

[35]Fang X,Song M,Li K,et al.Journal of Materials Science[J],2012,47(14):5419-5427.

[36]Wang X,Li K,Schryvers D,et al.Scripta Materialia[J],2014,72-73:21-24.

[37]Wang X,Kustov S,Li K,et al.Acta Materialia[J],2015,82: 224-233.

[38]Yang M,Liu S,He X,et al.Journal of Materials Science[J],2017,52(10):1-13.

[39]Withers P J.Materials Today[J],2007,10(12):26-34.

[40]Pinzer B R,Medebach A,Limbach H J,et al.Soft Matter[J],2012,8(17):4584.

[41]Uchic M D,Groeber M A,Dimiduk D M,et al.Scripta Materialia [J],2006,55(1):23-28.

[42]Cao S,Pourbabak S,Schryvers D.Scripta Materialia[J],2012,66 (9):650-653.

[43]Bals S,Van Tendeloo G,Kisielowski C.Advanced Materials[J],2006,18(7):892-895.

[44]Van Tendeloo G,Bals S,Van Aert S,et al.Advanced Materials[J],2012,24(42):5655-5675.

[45]Molina L,Tan H,Biermans E,et al.Superconductor Science and Tech-nology[J],2011,24(6):065019.

[46]Tsao C S,Jeng U S,Chen C Y,et al.Scripta Materialia[J],2005,53 (11):1241-1245.

[47]Tsao C S,Chen C Y,Jeng U S,et al.Acta Materialia[J],2006,54 (17):4621-4631.

[48]Williams D B,Carter C B.Transmission Electron Microscopy:A Textbook For Materials Science[M].New York:Springer Science+Bus-iness Media,2009.

[49]Esmaeili S,Wang X,Lloyd D J,et al.Metallurgical and Materials Transactions A[J],2003,34A(3):751-763.

[50]Allen S M,Hall E L.Philosophical Magazine A[J],1982,46(2): 43-53.

[51]Yang X,Li K,An X,et al.Journal of Alloys and Compounds[J],2017,695:2238-2345.

[52]Malladi S K,Xu Q,Van Huis M A,et al.Nano Letters[J],2014,14 (1):384-389.

[53]Liu C,Liu L,Ma P,et al.Paper Presented at:15thInternational Con-ference on Aluminum Alloys[C].Chongqing:Chongqing University,2016.

(编辑 吴 琛)

Application and Progress of Quantitative Micro-and Nano-Structure Characterization for Materials Design of Al Alloys

LI Kai1,DU Yong1,ZHAO Pizhi2,JIN Zhanpeng3

(1.State Key Laboratory of Powder Metallurgy,Sino-German Cooperation Group“Microstructure in Al alloys”,Central South University,Changsha 410083,China)

(2.CHINALCO Research Institute of Science and Technology Co.,L td.,Beijing 102209,China)

(3.School of Materials Science and Engineering,Central South University,Changsha 410083,China)

Materials genome initiative is one of the routes towards high-efficiency design of aluminum alloys,to which quantitative structure characterization is the indispensable input and verification.As for Al alloys,the quantitative micro-and nano-structure characterization includes the accurate and high-precision determination of not only crystal structures and the corresponding compositions,but also that of key structure parameters such as the sizes,number densities and volume fractions of phases.This paper takes the example of Al-Mg-Si(-Cu)alloy and summarizes the applications of various techniques to quantitative micro-and nano-structure characterization in Al alloys.Firstly,it is pointed out that advanced techniques such as high-resolution transmission electron microscopy,high angle annular dark firld and annular bright field scanning transmission electron microscopy,show apparentadvantages in investigating the atomic scale structure of nano-precipitates in Al alloys,meanwhile they display the high risk of electron beam damage;3D atom probe fits very well the demands for accurate and precise compositional determination of atomic clusters and nano-precipitates but is destructive and restricted by the small specimen volume and the quasi-nano spatial resolution;selected area electron diffraction is complementary to them,and more attentionshould be paid to the low-voltage low-dose high resolution TEM study.On the other hand,an accurate,precise and facile method has been established recently for the determination of precipitate volume fraction based on convergent beam electron diffraction.Lastly,it has been predicted that the coupling of the above mentioned nano-to atomic-scale structure characterization techniques with the micro-to nano-scale characterization techniques such as focused ion beam serial sectioning,electron tomography and X-ray nano-tomography in the multi-procedure multi-scale quantitative structure characterization of Al alloys,as well as the incorporation of dynamic structure characterization by in-situ heating TEM observation,is possible trends in future Al alloy studies.

precipitate;crystal structure;volume fraction;electron diffraction;low voltage;low dose;in-situ heating

TU395

A

1674-3962(2017)06-0406-08

2016-12-09

国家自然科学基金资助项目(51501230,51531009);中国博士后基金面上项目(2016M600634)

李 凯,男,1986年生,讲师,硕士生导师,Email:leking@csu.edu.cn

10.7502/j.issn.1674-3962.2017.06.02