通过S120变频器实现高炉探尺的精准控制

2017-07-14陈庆

陈庆

摘要:该文采用西门子$120交流变频器的独特性能,介绍了高炉机械探尺的精准控制方法,通过放尺过程中转矩的变化精准捕捉料面,通过速度的变化精准判断生产中料面的异常变化,实现了放尺过程中速度控制方式与转矩控制方式的快速切换,无需太精确的函数关系式就能实现稳定地跟尺。同时在放尺料面跟随时不同料线深度的动态转矩控制保证了系统运行的平稳、可靠、安全。

关键词:S120变频器;高炉;探尺;料面跟随;转矩补偿;速度控制;转矩控制

中图分类号:TP311 文献标识码:A 文章编号:1009-3044(2017)17-0261-03

1背景

机械探尺是高炉冶炼时用来检测高炉内部物料料面深度的关键设备,探尺的可靠运行是高炉顺利运行的前提和保障。它是炼铁高炉上料系统的重要组成部分,主要用于检测炉内物料的深度,当下完一批料,探尺自零位自动下放,下放至炉内料面后,探尺被物料支撑,其速度减至零,但不能出现倒尺或埋尺,然后在冶炼进程中要跟随料面下降,当探尺下放到设定深度时,自动提升到零位。如此往复,检测深度,以供操作人员设定矿石与焦炭等物料的布料角度、以及圈数。

2机械探尺的工作原理

机械探尺设备装置多为链条式结构,主要由电机、卷筒、链条、重锤及电气控制系统组成,将链条固定于卷筒上,链条下端挂上重锤,链条和重锤深入高炉内部,通过电机驱动控制重锤的上升的下降。在实际工作中它有三种工作方式:提尺、放尺、料面跟随,根据工艺必须满足以下要求:

1)提尺快速、稳定,在达到零位时必须可靠、准确停尺。

2)放尺要匀速,不能出现卡顿和惯性冲尺现象。

3)料面跟随要灵活,不能出现卡尺、倒尺、埋尺,造成链条断和重锤烧损。

2.1提尺的力矩关系

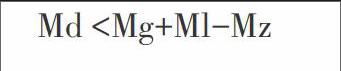

探尺向上提尺时,变频器为纯速度控制控模式,此时电机的运行方向和重锤的运行方向相同,但是电机的力矩Md与探尺重锤的重量Mg、探尺链条的重量M1、摩擦力矩Mz的力矩相反如图1所示,电机力矩关系为:

2.2探尺放尺的力矩关系

探尺放尺是利用重锤与链条的自身重量来进行一定的传动,此时变频器处于速度闭环控制状态,在Md的调节下,重锤以恒速V下落,此时电机驱动力矩与探尺重锤及链条的重力力矩方向相反,运行方向与重锤运动方向相同,力矩关系为:

2.3探尺料面跟随的力矩关系

探尺在匀速下放的过程中,当重锤触及料面时,电机转矩会突然变小。变频器自动切换到力矩控制。跟尺时探尺锤头受到料面的支撑,重锤的重量Mg消失,在料面下降。支撑力消失时重锤的重量Mg出现,为保证测量料面的准确性,要求重锤立于料面而不倒,电机要产生保持向上的张力Md拉住重锤而不出现倒锤。不能出现倒尺、松绳和埋尺现象。因为一旦出现这些现象,将有可能使探尺锤烧毁或链条烧断,导致探尺无法工作,即无法正常探料,直接影响高炉生产。如果Md太大,重锤就不能跟随料面,发生重锤悬浮现象,探尺也不能反映料面的真实高度。实际应用中,这两种情况都是不允许出现的,此时满足以下力矩关系:

3机械探尺的控制系统

3.1控制系统的硬件选型

从以上的控制工艺要求变频器的控制方式要不斷在速度控制和转矩控制方式之间实时切换,电动机调速特性稳定,转矩特性好,控制过程中速度稳定、匀速,能够对不同料线深度进行转矩补偿,系统反应快,稳定、可靠。系统选择以下控制设备和功能:

1)PLC为西门子S1200的1215C,CPU自带PN接口用于连接现场设备。

2)变频器为SINANICS S120变频器,通过CUA31将功率模块PM340、控制单元CU320-2PN、编码器模块SMC20(用于连接增量型编码器)连接成一个系统。

3)增量型编码器用于S120变频器的测速、调速和转矩控制。构成一个闭开环控制系统。

4)绝对值编码器用于料线深度的检测,同时用于对不同长度的链条的力矩的补偿。

5)为了满足系统控制设备之间的数据交换的快速、稳定、可靠,PLC与变频器、编码器之间ProfiNet通讯,解决端子控制方式,需要大量的继电器以及配线来读取数据以及控制,无形中增加了故障率,且不利于故障的排查。

3.2系统组态

西门子S120变频器可以通过控制单元CU320-2PN与1215C PLC进行连接,其连接方式为PROFINET,即只需一根RJ45网罗线就能实现PLC与变频器之间的数据交换。

3.2.1变频器硬件组态

借助STARTER V4.5软件,在电脑上直可以接设置变频器参数。CU320-2PN控制单元提供了全面的开环和闭环控制软件包,脚本技术灵活的BICO连接技术以及丰富的自由功能块,可以实现较为强大的功能。通讯组态参数设置,电机轴的通讯报文为:在标准报文1的基础上加两个字的扩展报文。把状态控制字STW1,即控制字1的第九位设定为P1501如图3所示。P1501为速度与转矩的切换,将扩展报文的第一个字,即控制字3设定为给定转矩的地址为P1503如图2所示。在通讯参数设置完成后,点击报文同步按钮,通讯变量自动添加到PLC硬件组态下。

3.2.2 PLC硬件组态

PLC编程软件采用的是西门子博图V13,在项目的设备组态下直接接收STARTER软件同步过来的变频器的参数地址(地址以本次组态为例如图3)。

3.2.3 PLC和变频器参数的通讯连接

通过以上变频器和PLC的报文设置和PLC的设备组态,它们之间实现了控制和状态参数连接:

3.3控制软件实现

PLC编程软件采用的是西门子博图V13,程序的编写用的是梯形图的表达方式,它和电路图相当接近,易于掌握和排除故障。当实现了PLC与变频器的通讯参数连接后,控制变得简单。

3.3.1提尺控制

提尺时变频器为速度闭环控制,PLC的控制程序如图4所示,修改QW76的输出值就可改变提尺速度。

3.3.2放尺控制

放尺时为了保证重锤能可靠、匀速下放,变频器为速度闭环控制,只要改PLC的输出为负值即可,PLC的控制程序如图5所示,修改QW76的输出值就可改变放尺速度。

3.3.3料面跟随控制

放尺时为了保证重锤能可靠、匀速下放,变频器为速度闭环控制,但当重锤接触料面时若继续下放,就会出现倒尺、松绳和埋尺现象,为保证测量料面的准确性,要求重锤立于料面而不倒,电机要产生保持向上的张力拉住重锤而不出现倒锤,这时变频器必须立即变为转矩闭环控制。但两种控制方式切换的标准是什么?通过多次试验观察探尺下放过程中转矩的反馈值可以发现,变频的输出转矩在重锤接触料面的瞬间会从24N/m下降为10N/m左右,因此我们可以把变频输出转矩值的大小变化作为两种控制方式的切换。在实际生产中还有一种情况,料面会发生塌料,料面瞬间下降1-2米,这时若还一直处于转矩控制状态,重锤的力矩关系Mz+Mg+MI>Md,重锤就会惯性下冲,因此在转矩控制模式下,当转速小于1500时(下放时速度的运行方向为负),可以判断料面突然塌陷,切换到速度闭环控制模式。就這样变频器在速度与转矩之间来回切换,直至料线到或者准备下料。PLC的控制程序如图6所示。

3.3.4料面跟随时的转矩

在放尺料面跟随时,跟尺的转矩大小由两部分组成,一部分是基准转矩,为重锤的转矩,另外一部分是动态转矩,动态转矩的大小为链条的下放长度的转矩。

动态转矩Md=Mz+(0.7-1)Mg+M1

MI=KL K:转矩系数 L:料线深度

4结束语

在探尺的调试过程中,最初探尺放尺的控制方式为纯转矩控制,这种控制方式在料线高的时候没出现问题,但当料线太深时会出现冲尺现象,其根本原因是力矩的函数关系式不完善。通过放尺过程中转矩的变化精准捕捉料面,通过速度的变化精准判断生产中料面的异常变化,实现了速度控制方式与转矩控制方式的快速切换解决了这个问题,无需太精确的函数关系式就能实现稳定地跟尺。同时在放尺料面跟随时不同料线深度的动态转矩控制保证了系统运行平稳、可靠,并且节能环保,完全满足工艺要求。