立式电机绕簧管轴承油冷却器传热性能实验研究

2017-07-14舒涛欧阳新萍

舒涛++欧阳新萍

摘要: 对采用绕簧管的立式电机轴承油冷却器进行了传热性能实验.根据实验数据对冷却器油侧和水侧换热热阻进行了分离,结果显示,油侧换热热阻为水侧的4~12倍.实验结果表明:油流量对冷却器传热系数的影响较大,油流量每增加10 L·min-1,总传热系数增大60~70 W·m-2·K-1;水流速对冷却器换热系数的影响相对较小;增加换热管的翅化比或提高油流速以降低油侧的换热热阻是提高油冷却器传热性能的关键;采用绕簧管的立式电机轴承油冷却器的传热系数要优于常规采用双金属轧制式翅片管的油冷却器.

关键词:

立式电机; 油流量; 轴承油冷却器; 绕簧管; 热阻

中图分类号: TK 172文献标志码: A

Experimental Study on Heat Transfer Performance of

Bearing Oil Cooler with Tensionwound

Wiretube in the Vertical Motor

SHU Tao, OUYANG Xinping

(School of Energy and Power Engineering, University of Shanghai for

Science and Technology, Shanghai 200093, China)

Abstract:

In this work,experiments were conducted to study the heat transfer performance of bearing oil cooler with tensionwound wiretube in the vertical motor.The results from the separation of thermal resistance on the water side and oil side showed that the thermal resistance on the oil side was 4 to 12 times as much as that on the water side.The experimental results showed that the oil flow had the dominant effect on the heat transfer coefficient.The total heat transfer coefficient increased by 60-70 W·m-2·K-1 as the oil flow increased by 10 L·min-1.The water velocity had less effect on the heat transfer coefficient of oil cooler.It was the key to improve the heat transfer coefficient of oil cooler by reducing the thermal resistance on the oil side by increasing the finned ratio oroil flow rate.The heat transfer coefficient of bearing oil cooler with tensionwound wiretube in the vertical motor was better than that of conventional bimetal finned tube.

Keywords:

vertical motor; oil flow; bearingoil cooler; tensionwoundwiretube; thermal resistance

換热器广泛应用于石油、化工、电力、机械等领域.一直以来,研究高效、紧凑、节能的换热器是科研的重点[1].立式电机轴承的润滑油冷却器是换热器在电力行业的应用之一.由于润滑油与冷却水的热物性差异较大,一般都采用管外有扩展表面的翅管作为换热元件,油走管外,水走管内[2-3].双金属轧制式(挤片式)翅片管(翼片管)环形油冷却器是应用最广的立式电机轴承油冷却器[4].《JB/T 7607—2005立式电机轴承用LYJH型油冷却器》[5]中给出了油冷却器材料、结构和换热数据.该冷却器基管材料为铜或铜合金,翅片材料为铝.绕簧管是在铜管的外表面布置铜丝,以扩展外表面并增强管外换热的一种强化管.与铝翅片相比,扩展面热导率高,扰动强.由于立式电机轴承油冷却器中管外油流速极低,管内水速则常常在1.2 m·s-1以上[6],增强油侧的换热比其他类型油冷却器更紧要[7-8].因此,采用管外强化换热效果更好的绕簧管油冷却器是一个解决方案.

实现油冷却器的强换热化一般有两种途径.一是改变换热管表面外形或加装外翅.粗糙表面可以增强流体湍流,增大传热系数.翅片管种类有圆形翅片管、花瓣形翅片管、绕簧管、三维翅片管、缩放管等.二是设计合理有效的管间支撑结构,如螺旋折流板、W形旋流管、波形折流杆、折流栅、纯逆流等不同支撑结构冷却器[9-14].对于立式电机轴承油冷却器而言,受限于电机轴承配套结构形式而采用环形翅片管形式.本文对采用绕簧管的立式电机轴承油冷却器进行实验研究,分析增强轴承油冷却器传热的途径.

1实验装置与实验方法

1.1试件及实验装置

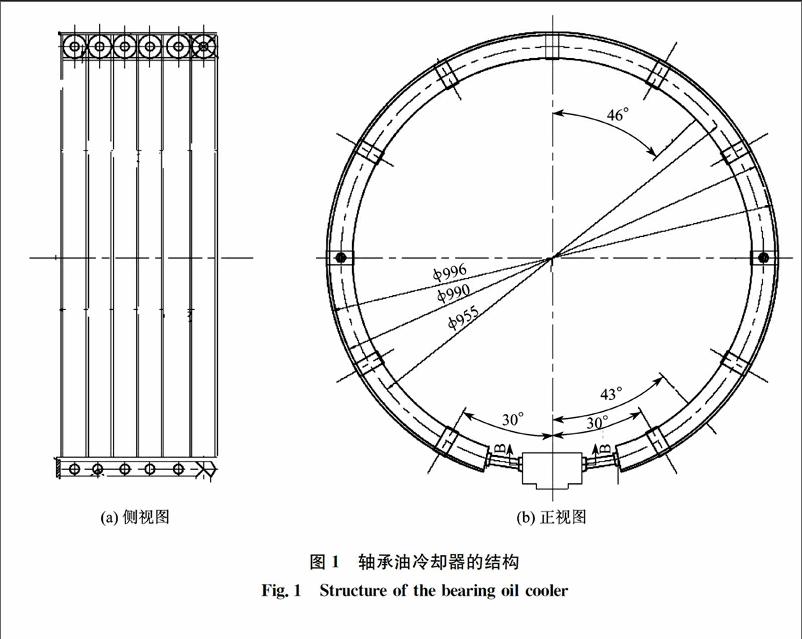

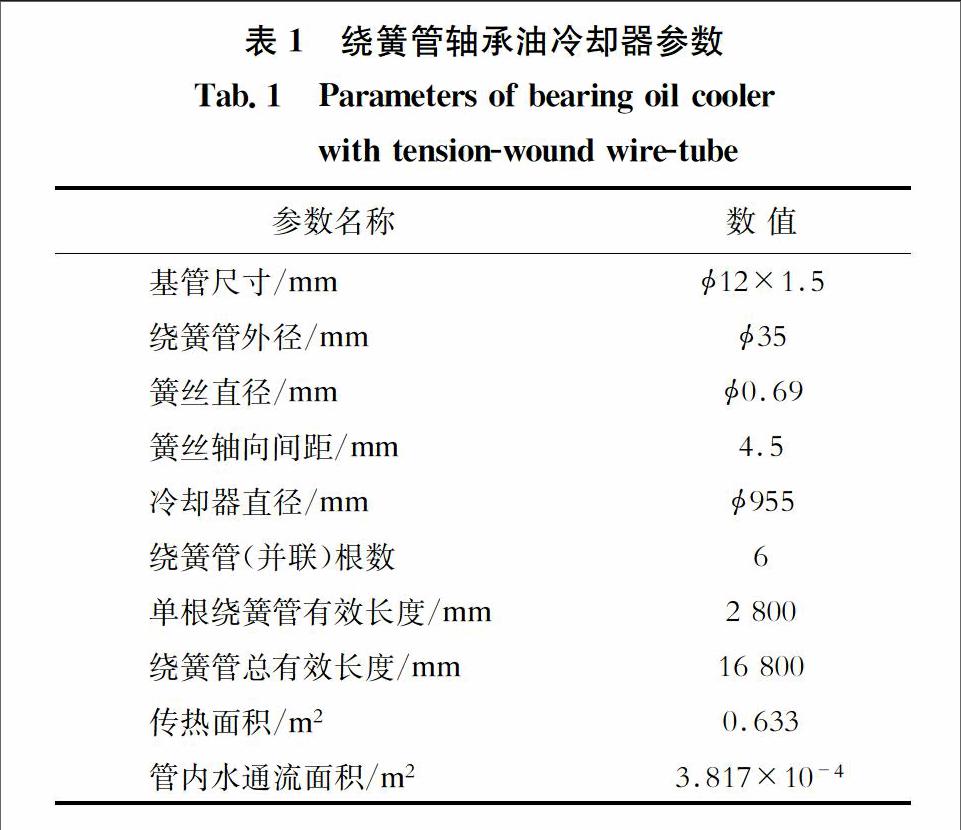

通过实验可获得该油冷却器的换热量、传热系数、油侧和水侧换热热阻等数据.轴承油冷却器的结构如图1所示.油冷却器的相关数据如表1所示,表中管材和翅片材料均为铜.

实验在特制的轴承油冷却器实验台上进行[15-17],实验装置如图2所示.该装置由油回路系统、水回路系统组成.油回路系统由加热油箱、油泵、阀门、油流量计、温度测量仪表组成;水回路系统由水箱、水泵、水流量计、温度测量仪表组成.实验用油采用46#耐磨液压油.该油品与轴承常用油ISO VG46的相关传热物性非常接近,可作为实验替代用油.油冷却器的油路进口温度和水路进、出口温度由Pt100铂电阻温度计测量,并配备温度显示仪;水流量由电磁流量计测量,油流量由椭圆齿轮流量计测量.实验台设计换热容量为25 kW.油泵选用齿轮泵,水泵选用管道泵.

1.2实验方法及数据处理

参照轴承油冷却器的实际运行工况以及相关标准[5],在实验过程中,控制进、出口平均油温在60 ℃左右,控制进口水温分别为28、38 ℃,调节油流量在20~65 L·min-1、水流速在1.2~2.5 m·s-1之间变化.

油的放热量Q1和水的吸热量Q2分别为

Q1=G1CP1(T′1-T″1)

(1)

Q2=G2CP2(T′2-T″2)

(2)

式中:G1、G2分别为油、水的质量流量;CP1、CP2分别为油、水的比热;T′1、T′2分别为油、水的进口温度;T″1、T″2分别为油、水的出口温度.

取换热量Q为Q1和Q2的平均值[18-19].

总传热系数K(以基管外表面积A为基准)为

K=QAΔTm

(3)

式中,ΔTm为平均温差.

以基管外表面积A为基准的传热热阻为

1K=1hi·dodi+do2λW·lndodi+1ho

(4)

式中:hi、ho分别为管内和管外对流换热系数;λW为管壁的导热系数;di、do分别为换热管内、外径.

实验中管内水流速在1.2 m·s-1以上,管内雷诺数在10 500以上,管内的对流换热系数可采用经典的管内旺盛湍流的对流换热关联式DittusBoelter公式计算,即

Nuf=0.023Re0.8fPrnf

(5)

式中:Nuf为管内流体换热的努塞尔数;Ref为管内流体流动的雷诺数;Prf為普朗特数;管内水被加热,n取0.4.

由于翅片管为环形,需进行弯管修正,即在式(5)的右侧乘以修正系数Cr,即

Cr=1+10.3diR3

(6)

式中,R为管道弯曲半径.

管内对流换热系数

hi=Nufλf/di

(7)

式中,λf为管内流体的导热系数.

管外对流换热系数

ho=1K-1hi·dodi-do2λWlndodi-1

(8)

2实验结果和分析

2.1油流量和水流速对传热系数的影响

图3为总传热系数与油流量的关系.工况条件为:平均油温为(60±1)℃;进口水温为(28±0.5)℃;管内水流速为(1.2±0.03)m·s-1;传热面积以基管外表面积为基准.由图中可知,随着油流量增大,油冷却器的总传热系数明显增大.

图4为总传热系数与管内水流速的关系.工况条件为:平均油温为(60±1)℃,进口水温为(28±0.5)℃,油流量为(20±0.3)L·min-1.由图中可知,随着水流速增加,油冷却器的总传热系数增大,但增长幅度不大,明显低于图3中的增幅.

图3、4对比可知,相比水流速的变化,油流量的变化对油冷却器的总传热系数影响更大,油流量每增加10 L·min-1,总传热系数增大60~70 W·m-2·K-1.分析认为,尽管采用了管外有铜丝作为扩展表面的绕簧管,该冷却器在运行工况下的油侧热阻仍高于水侧热阻较多,油流量较小、油流速较低是主要原因.按油的流通面积计算,实验工况下流经绕簧管的油流速低于0.01 m·s-1.增大油的循环量可以明显改善传热,但如果受制于其他因素而不能增加油的循环量,则进一步增加扩展表面,将有利于油冷却器的传热强化.

2.2油侧和水侧的热阻比较

应用式(7)、(8)计算管内和管外的对流换热系数,可计算出相应管内水侧和管外油侧的换热热阻[19-21].一些典型工况的油侧热阻和水侧热阻的比值与油流量的关系如图5所示.

由图5可知,油侧热阻是水侧热阻的4~12倍,这也印证了2.1节的分析:油侧热阻高于水侧热阻较多.随着油流量的增大,油侧热阻与水侧热阻的比值逐渐减小,传热过程得到改善,传热增强.这是因为油流量增大,油侧对流换热系数增大,热阻减小,因此比值减小.但是,油循环量的驱动受制于轴承配套结构,设计过大的油循环量将增加产品成本,影响工作效率.因此,建议在对轴承整体结构和工作效率影响不大的前提下,适当增加油循环量,这将可以改善油冷却器的换热,减小油冷却器的体积.

2.3绕簧管与常规双金属轧制翅片管的比较

文献[5]给出了双金属挤片式(轧片式)翼片管(翅片管)油冷却器的结构参数和换热数据.该试件与其中的LYJH 9104×6型油冷却器外形尺寸相似,实验工况也与LYJH 9104×6型油冷却器的其中一种工况相同.该工况为:平均油温为60 ℃;进水温度为28 ℃;管内水流速为1.2 m·s-1.根据基管尺寸、换热容量及工况推算,该工况下传热系数为620 W·m-2·k-1.根据图3、4,绕簧管在相同工况下的各流量点的传热系数均在620 W·m-2·k-1以上,说明绕簧管的传热系数高于双金属轧制翅片管,采用绕簧管的立式电机轴承油冷却器有利于增强换热效果.但值得注意的是,绕簧管基管内径(9 mm)偏小,一旦管内结垢,对整体换热性能影响较大.

文献[5]中给出的双金属挤片式翼片管的外径为35 mm,翼片高度为17.2 mm,基管外径为16 mm,片距为3.2 mm,计算可得其翅化比(管外总面积与基管外表面积之比)为10.1,绕簧管翅化比为9.4.为增强油冷却器的换热,兩者的翅化比都应提高,建议可提高至15左右,可通过减小翅片间距或簧丝间距实现.这也是改善油冷却器换热的主要途径.

3结论

(1) 采用绕簧管作为立式电机轴承油冷却器的换热管,其传热性能优于常规双金属挤片式翼片管.但试件的基管内径偏小,应适度加大.

(2) 试件的油侧热阻是水侧热阻的4~12倍,油侧热阻高于水侧热阻较多.适当增加油循环量,可有效改善油冷却器的换热.

(3) 无论是作为试件的绕簧管还是常规的双金属挤片式翼片管,适度增加翅化比均可有效改善油冷却器的换热.

参考文献:

[1]魏小兵,江楠,梁帅.新型叠片式油冷却器传热及综合性能的研究[J].压力容器,2012,29(10):7-11.

[2]张正国,方晓明,林培森,等.螺旋隔板花瓣管油冷却器的传热与流阻性能研究[J].核动力工程,2001,22(5):443-445.

[3]方亮华.发电机推力轴承油冷却器改造探析[J].机电信息,2013(6):56-57.

[4]YANG J,MA L,LIU J J,et al.Thermalhydraulic performance of a novel shellandtube oil cooler with multifields synergy analysis[J].International Journal of Heat and Mass Transfer,2014,77:928-939.

[5]JB/T 7607—2005 立式电机轴承用LYJH型油冷却器[S].北京:中国标准出版社.

[6]QU S,YAO G,TIAN J F,et al.Failure analysis of the brass tubes in a lubricating oil cooler[J].Engineering Failure Analysis,2011,18(8):2232-2239.

[7]ZHANG J F,GUO S L,LI ZZ,et al.Experimental performance comparison of shellandtube oil coolers with overlapped helical bafes and segmental bafes[J].Applied Thermal Engineering,2013,58(1/2):336-343.

[8]张正国,林培森,王世平,等.螺旋隔板花瓣管油冷却器的传热强化[J].化工学报,2001,52(6):482-484.

[9]李欢,罗小平.新型铝叠片油冷却器的结构及传热性能研究[J].低温与超导,2014,42(1):1-6.

[10]GUO L H,QIN F,CHEN J P,et al.The performance simulation and optimization on plate fin oil coolers[J].Journal of Shanghai Jiaotong University,2006,40(2):311-315.

[11]OLIMPIEV V V.Enhancement of heat transfer and the potential for energy conservation in industrial oil coolers[J].Thermal Engineering,2010,57(8):702-713.

[12]ARONSON K E,BRODOV Y M,RYABCHIKOV A Y,et al.Experience gained from development of modernized oil coolers for the oil supply system used in 800MW turbines[J].Thermal Engineering,2009,56(8):636-643.

[13]ZHELONKIN N V,RYABCHIKOV A Y,ARONSON K E,et al.Field trials results for new series of oil coolers with profile tubes[J].Power Engineer,2014(6):35-38.

[14]OLIMPIEV V V.Effect of design and manufacturing technology on the operating efficiency of model MB oil coolers[J].Thermal Engineering,2005,52(5):363-368.

[15]肖敬美,钱泰磊,朱冬生,等.螺旋扭曲膨胀管油冷却器壳程传热及压降性能试验研究[J].流体机械,2014,42(6):11-15,69.

[16]石帅,阎昌琪,丁铭.针翅管滑油冷却器壳侧传热与阻力性能实验研究[J].原子能科学技术,2013,47(8):1342-1347.

[17]梁建活,江楠,曾纪成.两种新型油冷却器传热性能对比实验研究[J].石油化工设备,2014,43(4):22-26.

[18]柳梅,罗建华.管束式内循环油冷却器设计与计算[J].水电站机电技术,2015,38(6):60-63.

[19]魏小兵,江楠,曾纪成.长径比对油冷却器传热及综合性能的影响[J].化工设备与管道,2013,50(1):29-32.

[20]欧阳新萍,陶乐仁.分离法在翅片管传热性能试验中的应用[J].发电设备,1999(4):41-44.

[21]赵安利,田松娜,张定才,等.双侧强化管热阻分离实验研究[J].中原工学院学报,2011,22(1):15-18.

[22]陶文铨,康海军,辛荣昌,等.空冷器管组内紊流强制对流换热的热阻分离法测定[J].暖通空调,1997,27(S):63-67.