正戊醛合成工艺研究

2017-07-12叶军明瞿卫国

常 慧 叶军明 孙 骏 瞿卫国 方 玲 陆 鑫

(中国石化上海石油化工股份有限公司精细化工部,上海200540)

技术进步

正戊醛合成工艺研究

常 慧 叶军明 孙 骏 瞿卫国 方 玲 陆 鑫

(中国石化上海石油化工股份有限公司精细化工部,上海200540)

以1-丁烯和合成气为原料,对氢甲酰化制备戊醛的工艺进行了研究。在热力学计算的基础上,主要考察了均相催化体系下膦/铑物质的量比、催化剂质量浓度、丁烯用量、反应温度、时间、压力、搅拌速度等条件对1-丁烯氢甲酰化反应的影响。在保持1-丁烯较高转化率和戊醛较高选择性的条件下,给出了适宜的工艺条件:反应温度为100 ℃左右,反应压力2.2 MPa,搅拌速率250 r/min,反应时间30 min,催化剂质量浓度300~350 mg/L,膦/铑物质的量比为400~500。

1-丁烯 均相催化 正戊醛 氢甲酰化

正戊醛是一种典型的精细化工中间体,主要用作茉莉类合成香料中产量最大的二氢茉莉酮酸甲酯(MDJ)生产的起始原料。MDJ天然存在于大花茉莉精油中,已被广泛应用于各种香型的香水、日用洗涤用品等花香型香精的调配中,也是一些著名香水的主体香原料,且其使用范围与比例还在不断增加[1-2]。

烯烃氢甲酰化反应制备醛和增塑剂醇,多年来一直是均相催化领域的研究重点[3-4]。目前烯烃氢甲酰化主要有BASF、Exxon、Shell、UCC、RCH/RP工艺等[5-6],其中BASF、Exxon和Shell工艺采用钴催化体系,UCC和RCH/RP工艺采用铑膦催化体系。虽然我国丁烯资源丰富,但化工利用率极低,因此研究1-丁烯与合成气氢甲酰化反应生成戊醛的工艺是有效利用丁烯的途径之一。

1 实验部分

1.1 原料与试剂

1-丁烯,质量分数≥99.5%,大连光明特种气体有限公司;合成气,CO∶H2=1∶1(体积比),上海海洲特种气体有限公司;三苯基膦乙酰丙酮羰基铑(Rh(CO)(acac)(pph3)),分析纯(AR),成都格雷西亚化学技术有限公司;三苯基膦(TPP),AR,成都格雷西亚化学技术有限公司;正戊醛,AR;2-甲基丁醛,AR;正戊醛、2-甲基丁醛作为溶剂。

1.2 实验过程

称取一定量的正戊醛、2-甲基丁醛、TPP以及Rh(CO)(acac)(pph3),加入250 mL高压反应釜,用合成气置换3次,充入一定量的1-丁烯,再充入一定压力的合成气,搅拌、升温,当温度升到设定温度后充入合成气到所需压力,反应进行一定时间,停止反应,降温取样。

1.3 样品分析

产品采用安捷伦4890气象色谱仪进行分析。分析条件如下:色谱柱,DM-FFAP;柱子规格,30 m×0.32 mm×0.25 μm;柱温,初始30 ℃,升温至200 ℃;进样器温度,200 ℃;检测器温度,220 ℃;载气,氮气;检测器,FID检测器。

2 结果与讨论

2.1 热力学计算

通过查阅基础物性数据手册以及运用Aspen Plus模拟软件对1-丁烯氢甲酰化反应的反应焓(△H)、反应吉布斯自由能(△G)、反应平衡常数(K)、熵变(△S)以及1-丁烯、正戊醛、异戊醛不同温度下的饱和蒸汽压进行了计算(见表1),将这些数据应用于实验中来确定反应的可行性以及反应时物料的形态。

表1 热力学数据的计算

由于1-丁烯氢甲酰化反应在间歇搅拌釜式反应器中进行,随着压力和温度的波动,反应釜中各个物质的形态会发生变化。由于1-丁烯的饱和蒸汽压比较低(标准状况下为0.3 MPa),在探索压力条件实验时,为了保证1-丁烯为液态参与反应,首先通过Aspen plus计算出1-丁烯的饱和蒸汽压随温度的变化规律,如图1所示。

图1 1-丁烯的饱和蒸汽压随温度变化的曲线

从Aspen plus计算所得到的曲线来看:在反应温度为100 ℃时,1-丁烯的饱和蒸汽压为1.76 MPa。因此,为了保证1-丁烯在反应时为液态,反应选取压力的最低值为1.8 MPa,略高于100 ℃时丁烯的饱和蒸汽压1.76 MPa。

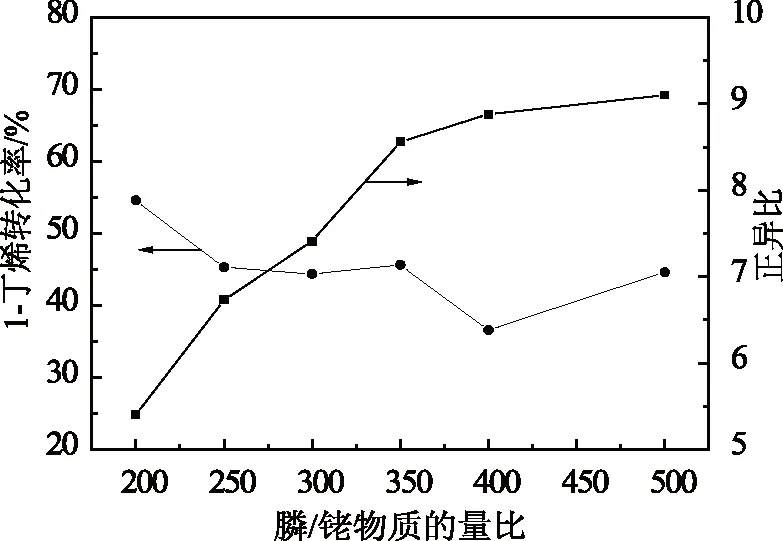

2.2 膦/铑物质的量比对反应的影响

在反应液中膦/铑物质的量比对1-丁烯的氢甲酰化影响极大。为此在反应温度为100 ℃,反应时间为1 h,搅拌速度为200 r/min,催化剂质量浓度为200 mg/L,反应压力为2.2 MPa和合成气中H2与CO体积比为1∶1时,就膦/铑物质的量比对反应的影响进行了评价,结果见图2。

由图2可以看出:1-丁烯的转化率随着膦/铑物质的量比增加而逐渐降低,产物中戊醛的正异比则呈现相反的趋势,逐渐缓慢升高,当膦/铑物质的量比升至500附近时,此时生成正戊醛比例达到较高值,相应的戊醛正异比为最高。继续提高膦/铑物质的量比,反应速率有一定程度下降。为保持1-丁烯较高的转化率和戊醛较高的正异比,合适的膦/铑物质的量比为400~500。从氢甲酰化反应机理可知,催化剂活性络合物B和C质量浓度与TPP在反应液中的质量浓度有关,当TPP质量浓度增大时有利于活性络合物B和C的生成,从而提高反应速率;当TPP质量浓度达到某一合理的区域时,可以催化1-丁烯转化为正戊醛的活性络合物B质量浓度相对较高,氢甲酰化反应速率也较快;但当反应体系中TPP过量时,由于反应液中络合物以非活性物种三苯基膦羰基铑为主,使得反应转化率明显降低。

图2 膦/铑物质的量比对氢甲酰化反应的影响

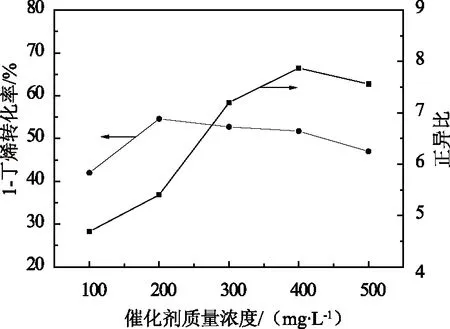

2.3 催化剂质量浓度对反应的影响

对均相催化反应而言,催化剂质量浓度的提高会相应地增加反应的速率,缩短反应时间,但由于铑为贵金属,价格极其昂贵,故催化剂的质量浓度应处于可以确保反应效果较为理想而又尽可能减少损耗的水平。为此在温度为100 ℃,时间为1 h,搅拌速度为200 r/min,膦/铑物质的量比为200,反应压力为2.2 MPa和合成气中H2与CO体积比为1∶1时,考察了催化剂质量浓度对反应的影响,结果如图3所示。

图3 催化剂质量浓度对氢甲酰化反应的影响

从图3中可以看出:随着催化剂质量浓度的增加,1-丁烯的转化率和产品中正异比均相应升高。转化率在催化剂质量浓度为200 mg/L时达到最高值后,开始随着催化剂质量浓度的增大而减少,这是由于随着催化剂质量浓度的增大,催化活性物种数量也随之增多,反应速率加快,在相同时间内,1-丁烯的转化率增加,但是由于活性物种的形成除了与TPP质量浓度有关外,还与反应体系中CO和H2质量浓度有关,由于在提高催化剂质量浓度时反应体系中CO和H2质量浓度没有相应增高,故只有与CO和H2质量浓度相匹配的部分催化剂量才真正具有催化活性,而其他催化剂不具有催化能力。当这些不具有催化活性的催化剂量的继续增加,反应体系中TPP的质量浓度也同比例升高,此时对具有催化活性的络合物质量浓度的影响相当于TPP质量浓度提高的效果,使催化剂络合物平衡向生成络合物A方向移动,降低了1-丁烯的转化率。参照实验数据,选择催化剂质量浓度为300~350 mg/L。

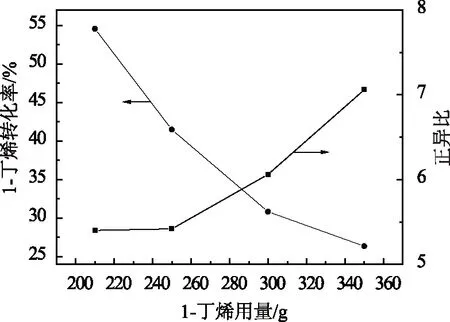

2.4 1-丁烯用量对反应的影响

对作为原料1-丁烯用量的考察,实际是评价催化剂的反应速率以及反应体系中催化剂、原料、CO和H2相互之间的比例合适与否,为此在温度为100 ℃,时间为1 h,搅拌速度为200 r/min,催化剂质量浓度为200 mg/L,膦/铑物质的量比为200,反应压力为2.2 MPa和合成气中H2与CO体积比为1∶1的条件下,对一定量催化剂与1-丁烯用量之间的关系进行研究,结果如图4所示。

图4 1-丁烯用量对氢甲酰化反应的影响

从图4中可以看到:随着1-丁烯用量增加,1-丁烯的转化率出现下降而产物的正异比却呈上升的趋势,而且上升的趋势比较明显。在1-丁烯用量增大时,催化剂用量并没有随之增多,因此催化剂质量浓度也表现为逐渐降低,从动力学反应速率角度可以很好地解释反应转化率降低的原因所在。正异比升高与1-丁烯的转化率有关,在1-丁烯转化率较低时,正异比都较高,而在转化率较高时,正异比则较低。发生这种现象的原因可能是生成正戊醛和异戊醛浓度对反应的热力学平衡影响以及因为生成正戊醛的活化能低于异戊醛活化能,使得生成正戊醛速率更快。

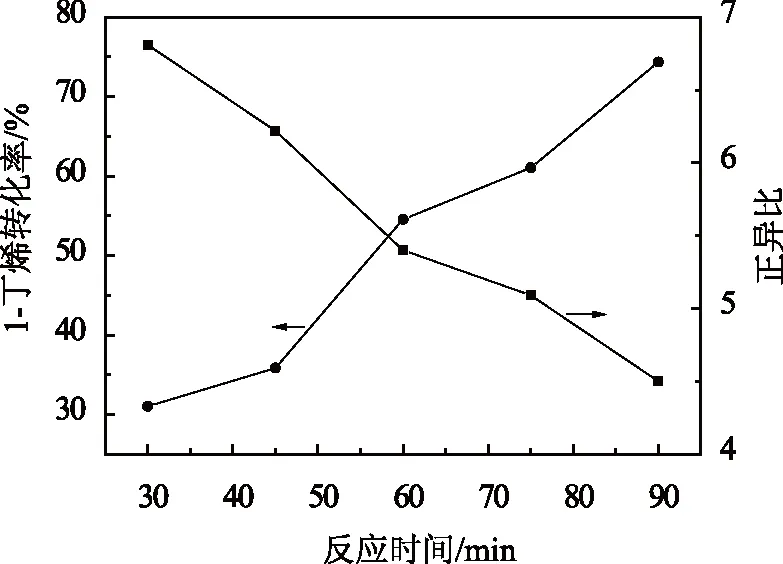

2.5 反应时间对反应的影响

反应时间是催化剂反应速率的表征。它对反应的转化率、正异比有着非常重要的影响。在1-丁烯氢甲酰化反应中主反应为生成正戊醛和异戊醛两个平行反应,生成正戊醛所需的活化能要低于生成异戊醛所需的活化能。因此在1-丁烯氢甲酰化反应时,在生成正戊醛的同时,不可避免会生成一部分异戊醛,而且随着时间的延长,正戊醛和异戊醛之比也会逐渐降低,为此在温度为100 ℃,搅拌速度为200 r/min,催化剂质量浓度为200 mg/L,膦/铑物质的量比为200,反应压力为2.2 MPa和合成气中H2与CO体积比为1∶1的条件下,考察了不同时间下的反应结果(见图5)。

图5 反应时间对氢甲酰化反应的影响

从图5中可以看出:随着反应时间的延长,1-丁烯的转化率不断提高,反应产物的正异比却显著下降,因此反应时间不宜过长,控制在30 min以内为好。

2.6 反应压力对反应的影响

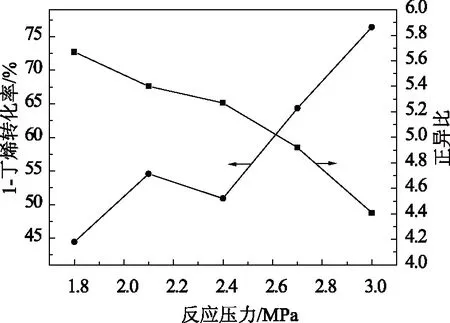

反应压力决定反应体系中CO和H2的质量浓度,而CO质量浓度可显著影响催化剂平衡中各络合物的浓度。当CO质量浓度较高时,有利于氢甲酰化催化活性更高的络合物C和D生成,可提高1-丁烯的转化率,而对目标产物正戊醛的生成只有负面效应。为了考察压力对氢甲酰化反应的影响,在温度为100 ℃,反应时间1 h,搅拌速度为200 r/min,催化剂质量浓度为200 mg/L,膦/铑物质的量比为200,合成气中H2与CO体积比为1∶1的条件下,考察不同压力下的氢甲酰化反应(见图6)。

图6 反应压力对氢甲酰化反应的影响

从图6可以看出:1-丁烯的转化率随着压力的升高而逐渐提高,但正异比却表现出明显的下降趋势。综合考虑1-丁烯的饱和蒸汽压、反应的转化率以及正异比,反应压力为1.8~2.0 MPa是比较适宜的。

2.7 反应温度对反应的影响

对于一个反应而言,反应温度是一个重要的考察因素。催化剂能否达到最佳催化活性,反应能否达到最佳的效果,主要依赖于反应温度。反应温度过低,催化剂未达到最佳的催化活性,致使反应速率降低,反应效果不好;反应温度过高,一方面可能会导致反应会向副反应的方向发展,造成选择性降低,另一方面温度也会影响催化剂的寿命,温度过高可能会缩短催化剂的使用时间,甚至会造成催化剂的失活。因此,在反应时间为1 h,搅拌速度为200 r/min,催化剂质量浓度为200 mg/L,膦/铑物质的量比为200,反应压力为2.2 MPa和合成气中H2与CO体积比为1∶1的条件下,就温度与氢甲酰化反应之间的关系进行了考察(见图7)。

从图7中可以看出:在低温区1-丁烯的转化率和产物正异比均随着温度的升高而增大并达到峰值,之后,当温度继续升高,却趋于下降。反应存在较为合适的温度区间为100~105 ℃。这一现象可以由动力学中温度对反应活化能、反应速率的影响和在温度升高时,为了保持反应起始压力的恒定,只能通过少加入合成气来实现,而由此会降低反应液中CO浓度并降低反应速率。

图7 反应温度对氢甲酰化反应的影响

2.8 转速对反应的影响

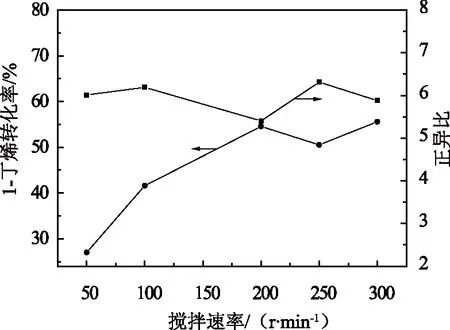

1-丁烯的氢甲酰化反应为气-液两相反应,反应速率除了与催化活性中心的性能有关外,还要考虑两相间的传质,而搅拌速率主要解决传质对反应的影响,为此在温度为100 ℃,时间为1 h,催化剂质量浓度为200 mg/L,膦/铑物质的量比为200,反应压力为2.2 MPa,合成气中H2与CO体积比为1∶1时,考察搅拌速率对于氢甲酰化反应的影响(见图8)。

图8 搅拌速率对氢甲酰化反应的影响

从图8中可以看出:随着转速的提高,1-丁烯的转化率逐渐增加,当转速超过200 r/min后,继续提高搅拌速率对1-丁烯的转化率影响不大。

3 结论

(1)从工业角度考虑,采用产物正戊醛、异戊醛作为反应溶剂,可以降低后续分离的复杂性,选用较高的催化剂质量浓度以及较高的膦/铑物质的量比,既保证反应速率,又能得到较高的正异构比,实验结果显示,醛的正异构比可达到8~10。

(2)以三苯基膦乙酰丙酮羰基铑为催化剂,TPP为配体,采用均相催化体系考察1-丁烯的氢甲酰化反应效果。实验结果表明适宜的工艺条件为:反应温度102 ℃,反应压力2.2 MPa,搅拌速率250 r/min,反应时间30 min,催化剂质量浓度300~350 mg/L,膦/铑物质的量比400~500。

[1] 欧文华,郑佩莉,黄超,等.二氢茉莉酮酸甲酯的合成进展[J].香料香精化妆品,2007(3):24-32.

[2] 陈兆刚,张强华,林祥.二氢茉莉酮酸甲酯的合成研究[J].香料香精化妆品,2010(1):6-8.

[3] 肖艳,左杰,田绍友,等.混合丁烯羰基合成戊醛[J].石油化工,2015,44(8):912-918.

[4] 陈华,黎耀忠,程溥明,等.水溶性麟配体的合成方法[J],分子催化,1999,13(2):151-58.

[5] 王胜国,房德仁,李海洋,等.烯烃氢甲酰化反应的催化技术进展[J].化工时刊,2000(3):6-11.

[6] 王金梅,陈革新,赵培庆,等.丁烯氢甲酰化制戊醛分离工艺的模拟与优化[J].现代化工,2010,30(增刊1):11-14.

Study on the Synthesis of n-Pentanal

Chang Hui,Ye Junming,Sun Jun,Qu Weiguo,Fang Ling,Lu Xin

(FineChemicalDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

The hydroformylation process for preparation of pentanal with 1-butene and synthesis gas as raw material was studied.Based on the thermodynamic calculation,the effects of Phosphine Rhodium ratio(molar ratio),catalyst concentration,butene dosage,reaction temperature,time,pressure,and stirring speed on 1-butene hydroformylation in the homogeneous catalytic system were studied.In the conditions of keeping high 1-butene conversion rate and high pentanal selectivity,the appropriate process conditions are:reaction temperature 100 ℃,reaction pressure 2.2 MPa,the stirring rate 250 r/min,the reaction time 30 min,the mass concentration of catalyst 300~350 mg/L,Phosphine Rhodium ratio 400~500.

1-butene,homogeneous catalysis,n-pentanal,hydroformylation

2017-05-02。

常慧,女,1976年出生,2003年毕业于中科院山西煤炭化学研究所,高级工程师,现从事精细化工研究工作。

1674-1099 (2017)03-0017-05

TQ224.12

A